1. Introducción

La industria de la energía eólica está inmersa en una época de crecimiento rápido impulsada por los objetivos de energía renovable adoptados por la COP28 para 2030. Así, 2023 fue un año record para esta industria, gracias a la instalación de 117 GW de nueva capacidad de energía eólica a nivel global [1]. España, con 32 GW de potencia instalada en sus 1,371 parques eólicos, se sitúa en la quinta posición a nivel mundial, por detrás de China, Estados Unidos, Alemania e India, y en la segunda posición en Europa [2]. Una gran parte de los parques eólicos españoles están siendo actualmente sometidos a un proceso de renovación denominado repotenciación, a través del cual se sustituyen total o parcialmente los aerogeneradores de un parque por otros más avanzados y de mayor potencia, reduciendo el número de aerogeneradores al mismo tiempo que se aumenta la producción del parque [3]. Las palas de los aerogeneradores que se sustituyen en este proceso constituyen un residuo de difícil gestión y tratamiento, que en España supone un problema identificado como tal por el Ministerio de Transición Ecológica y el Reto Demográfico (MITERD) [4]. Impulsado por el propio MITERD, en estos últimos años ha comenzado el diseño y construcción de plantas de reciclado de palas de aerogeneradores en España, basadas mayoritariamente en la tecnología de pirólisis. En este proceso, las palas son sometidas a un calentamiento no oxidativo a través del cual la resina polimérica y otros materiales orgánicos que pueda contener (madera, termoplásticos, adhesivos, lacas, etc.) se descomponen por acción del calor, generando una corriente de sustancias volátiles en fase gas que se convierte parcialmente en líquido al alcanzar la temperatura ambiente [5]. Las fibras, bien sean de vidrio o de carbono, quedan liberadas de la resina y con potencial de reutilización, lo que confiere a este proceso la etiqueta de “reciclado”. Sin embargo, los productos gaseoso y líquido que se generan en el proceso son de baja calidad, y la ausencia de mercado para ellos puede poner en peligro la rentabilidad del proceso, especialmente en el caso de los líquidos, que, al contener sustancias peligrosas, deben gestionarse como residuo peligroso [5]. El grupo de investigación que presenta este trabajo lleva varios años investigando la posibilidad de modificar el proceso de reciclado basado en pirólisis con la incorporación de un segundo reactor en el que se tratan los volátiles, disminuyendo la cantidad y la peligrosidad de los residuos líquidos, al mismo tiempo que se aumenta la cantidad y el contenido de hidrógeno de los gases, que podría ser separado como producto procedente del reciclado de la resina polimérica. Este proceso de reciclado avanzado se ha demostrado técnicamente viable a escala de laboratorio para varios tipos de resinas [6]. Por ello, en este trabajo se presenta un análisis de rentabilidad económica del proyecto de inversión necesario para la conversión de una planta de reciclado convencional en una planta de reciclado avanzado de palas de aerogeneradores.

2. Metodología

2.1. Diseño conceptual y dimensionamiento de la planta de reciclado

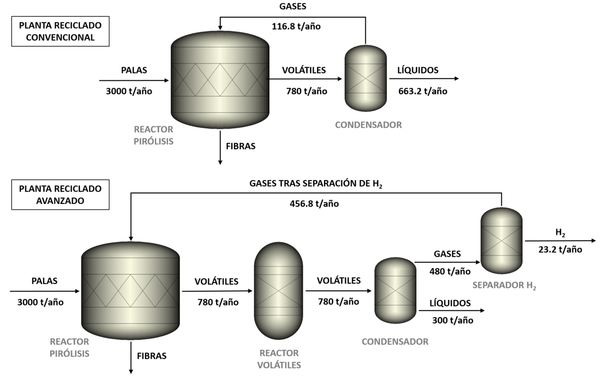

La Figura 1 muestra los diagramas de flujo conceptuales de una planta convencional de reciclado de palas de aerogeneradores por pirólisis y la planta de reciclado propuesta en este trabajo, suponiendo en ambos casos una capacidad de tratamiento de 3,000 t/año. Como se puede observar, la planta convencional consiste en dos unidades principales, el reactor de pirólisis, del que se obtienen las fibras recicladas y los volátiles de la pirólisis, y el condensador, donde debido al enfriamiento de los volátiles se generan los líquidos de pirólisis y los gases de pirólisis. Estos últimos son utilizados como combustible para el calentamiento del reactor. Por otro lado, las unidades básicas de la planta de reciclado avanzado son el reactor de pirólisis, el reactor de tratamiento de volátiles, el condensador y la unidad de separación de hidrógeno. El reactor de tratamiento de volátiles produce suficiente hidrógeno como para poder ser separado como producto, por lo que en este concepto de planta se utilizan como combustible los gases de pirólisis una vez separado el hidrógeno. En la Figura 1 se incluyen datos del balance de materia de ambas plantas. Estos datos han sido obtenidos experimentalmente en la planta de laboratorio de los y las autores/as de esta comunicación [5], a excepción del rendimiento de separación de H2, que ha sido considerado del 80 % en peso de acuerdo con la literatura [7]. En términos de balance de materia, la diferencia principal entre ambos planteamientos consiste en la disminución de la cantidad de líquidos (663.2 vs 300 t/año) y el equivalente aumento de la cantidad gases de pirólisis (116.8 vs 480 t/año) que tiene lugar como consecuencia del tratamiento de los volátiles.

2.2. Análisis económico

El enfoque del análisis económico que se presenta en este trabajo consiste en analizar la rentabilidad de la transformación de una planta convencional de reciclado de palas de aerogeneradores basada en pirólisis (diagrama superior de la Figura 1) en una planta de reciclado avanzado con tratamiento de volátiles y producción de hidrógeno (diagrama inferior de la Figura 1). En términos económicos, esta transformación se traduce en realizar un análisis económico diferencial a partir de la estimación de la inversión para la adquisición del reactor de tratamiento de volátiles y del separador de hidrógeno, así como de los ingresos y los costes operacionales de la planta de reciclado avanzado con respecto a los de la planta de reciclado convencional. Por un lado, la inversión se ha estimado en base a los datos publicados por el Laboratorio Nacional de Energía Renovable de Estados Unidos (NREL) para una instalación de producción de hidrógeno equivalente a la necesaria para la planta de reciclado avanzado, en lo que se refiere a las unidades de proceso necesarias (reactor, separador de hidrógeno de tecnología pressure swing adsorption (PSA)), los elementos auxiliares (conducciones, compresores, depósitos, etc.) y el tamaño (4.8 kg H2/h en el informe NREL vs 4.6 kg H2/h en la planta de reciclado avanzado, considerando 5,000 horas anuales) [8]. En el informe del NREL, del año 2,002, se estima un coste de 250,000 dólares. Este valor se ha actualizado al año 2,025 en cuanto al precio del dinero y de los materiales, estimando una inversión de 800,000 euros.

Por otro lado, se han tenido en cuenta los siguientes costes operacionales adicionales de la planta de reciclado avanzado con respecto a la planta de reciclado convencional: el consumo energético del horno de tratamiento de volátiles, el consumo eléctrico del separador de hidrógeno, los costes de personal adicionales y los costes de mantenimiento adicionales. Para el cálculo del consumo energético del horno de tratamiento de volátiles, se ha medido en el laboratorio el consumo eléctrico del horno de pirólisis y del horno de tratamiento de volátiles durante un ensayo. El consumo eléctrico del horno de pirólisis del laboratorio se ha comparado con el consumo eléctrico de un horno de pirólisis de plásticos reforzados con fibras de escala industrial estimado por Boeing y publicado en el portal especializado CompositesWorld [9]. De la comparación de ambos consumos se ha calculado un factor de escala y este mismo factor de escala se ha utilizado para extrapolar el consumo eléctrico del horno de tratamiento de volátiles de la escala del laboratorio a la industrial. Además, se ha considerado que los hornos a escala industrial se calentarían por co-combustión de gas natural (a un precio de 40 €/MWh) y el propio gas de pirólisis, por lo que el consumo eléctrico calculado para la escala industrial se ha transformado a consumo energético bruto multiplicando por un factor de 0.45. En lo que se refiere al resto de gastos operacionales, el consumo eléctrico del separador PSA de H2 ha sido estimado en 20 MWh por tonelada de H2 separado a partir de los valores publicados por María Nordio y col. en su estudio sobre diferentes sistemas de separación de hidrógeno [10], con un precio de la electricidad de 80 €/MWh. Se ha considerado que serían necesarias dos personas operarias adicionales con un coste anual de 52,000 €, mientras que los costes de mantenimiento adicionales se han estimado en un 10 % de la inversión. Por último, se ha considerado un periodo de amortización de 20 años por ser el periodo máximo de amortización en instalaciones industriales, repartiendo los gastos de amortización anuales de manera lineal durante ese periodo. En lo que se refiere a los ingresos, derivados de la reducción de la cantidad de líquidos de pirólisis, con un precio del tratamiento estimado en 1,000 €/t según precios de gestión de residuos peligrosos de similar naturaleza, y los ingresos derivados de la venta del hidrógeno, cuyo precio se ha establecido en 3,000 €/t [11].

Con esta información se han elaborado las cuentas de resultados incrementales derivadas de transformar la planta de reciclado convencional en avanzado, calculando en primer lugar el resultado antes de impuestos (RAI) como la diferencia entre los ingresos y los gastos operacionales y de amortización. Los impuestos se han considerado un 25 % del RAI, obteniendo de esta manera el resultado después de impuestos (RDI). Por último, se han calculado los flujos netos de caja (FNC), como la suma del RDI y las amortizaciones. A partir de los FNC se ha calculado el valor actualizado neto (VAN) del proyecto de inversión según la ecuación 1, donde Do es la inversión inicial (800,000 €), k es la tasa de descuento o rentabilidad requerida a la inversión y el n el número de años, esto es, 20 años. El VAN se ha calculado para tasas de rentabilidad k entre el 6 % y el 14 %, por ser un intervalo representativo para este tipo de proyectos. Por último, se ha calculado el tiempo necesario para recuperar la inversión o payback, según la ecuación 2, y se ha realizado un análisis de sensibilidad VAN teniendo en cuenta desviaciones en ingresos y costes.

|

|

(1) | |

|

|

(2) |

3. Resultados y discusión

En la tabla 1 se recogen los datos de entrada utilizados para el análisis económico. Como se puede observar, la planta de reciclado avanzado requiere un consumo energético casi 2 veces superior al de la planta de reciclado convencional (9,528.3 vs 4,927.5 MWh/año), debido a la utilización del horno de tratamiento de volátiles y al proceso de regeneración que requiere el material de alta alúmina que lo rellena, que es también de tipo térmico. En contraposición, la cantidad de gases combustibles disponibles para co-abastecer este consumo energético es casi 4 veces superior (456.8 vs 116.8 t/año), lo que, unido al mayor poder calorífico inferior (PCI) que poseen los gases combustibles derivados de la planta de reciclado avanzado, hace que la energía disponible a partir de estos gases sea 6.6 veces superior (2,558.1 vs 385.4 MWh/año). En ninguno de los dos casos se trata de una energía suficiente como para abastecer el consumo energético de los hornos, pero en el caso de la planta de reciclado avanzado el porcentaje de sustitución de gas natural es mayor, llegando casi al 27 % en términos energéticos (2,558.1 / 9,528.3), mientras que en la planta de reciclado convencional es menor del 8 % (385.4 / 4,927.5). Finalmente, el coste energético de la planta de reciclado avanzado queda en un valor económico 1.5 veces superior al de la planta de reciclado convencional (278,808.8 vs 181,682.4 €/año). En lo que se refiere al coste de gestión de residuos líquidos, en este caso, la planta de reciclado convencional presenta un coste más de 2 veces superior al de la planta de reciclado avanzado (663,200 vs 300,000 €/año), derivado directamente de la cantidad de líquido generado en ambos escenarios. Por último, se encuentran los costes exclusivos de la planta de reciclado avanzado: el coste eléctrico de la separación del H2, y los costes de personal y mantenimiento adicionales. Por último, la reconversión a una planta de reciclado avanzado genera unos ingresos derivados de la venta de H2 producido y separado.

| Dato | Reciclado convencional | Reciclado avanzado | |

| 1 | Consumo energético pirólisis | 4,927.5 MWh/año | 4,927.5 MWh/año |

| 2 | Consumo energético tratamiento | - | 4,600.8 MWh/año |

| 3 | Consumo energético total | 4,927.5 MWh/año | 9,528.3 MWh/año |

| 4 | Gas de pirólisis producido para combustible | 116.8 t/año | 456.8 t/año |

| 5 | Poder calorífico inferior (PCI) gas pirólisis combustible | 3.3 MWh/t | 5.6 MWh/t |

| 6 | Energía obtenida del gas pirólisis (Fila 4 x Fila 5) | 385.4 MWh/año | 2,558.1 MWh/año |

| 7 | Energía a suministrar (Fila 3 – Fila 6) | 4,542.1 MWh/año | 6,970.2 MWh/año |

| 8 | Coste energético (Fila 7 x 40 €/MWh) | 181,682.4 €/año | 278,808.8 €/año |

| 9 | Coste energético adicional (278,808.8 €/año - 181,682.4 €/año) | - | 97,126.4 |

| 10 | Líquidos producidos | 663.2 t/año | 300 t/año |

| 11 | Coste gestión líquidos (Fila 9 x 1000 €/t) | 663,200 €/año | 300,000 €/año |

| 12 | Ahorro gestión de líquidos (663,200 €/año - 300,000 €/año) | - | 363,200 €/año |

| 13 | Hidrógeno producido | - | 23.2 t/año |

| 14 | Ingresos venta H2 (Fila 11 x 3000 €/t) | - | 69,600 €/año |

| 15 | Consumo eléctrico separación H2 (Fila 11 x 20 MWh/t) | - | 464 MWh/año |

| 16 | Coste eléctrico (Fila 12 x 80 €/MWh) | - | 37,120 €/año |

| 17 | Costes personal adicionales | - | 104,000 €/año |

| 18 | Costes de mantenimiento adicionales | - | 80,000 €/año |

| 19 | Gastos adicionales (Fila 9 + Fila 16 + Fila 17 + Fila 18) | - | 318,246.4 €/año |

En la Tabla 2 se presentan los FNC calculados a 20 años para la conversión de la planta de reciclado convencional en una planta de reciclado avanzado. Para realizar este cálculo, se han tenido en cuenta los ingresos derivados de la venta de H2 (fila 14 de la Tabla 1), los ingresos derivados del ahorro en la gestión de los líquidos (fila 12 de la Tabla 1), los gastos adicionales que supone la operación de las nuevas unidades (fila 19 de la Tabla 1) y la amortización lineal del nuevo equipamiento en 20 años. Los FNC son iguales durante los 20 años de explotación porque en este análisis económico no se contemplan variaciones en los ingresos ni en las ventas durante este periodo. Por ello, se indican solo los resultados de los 3 primeros años y posteriormente el del año 20, con el objetivo de reducir el tamaño de la tabla.

| Año | Ingresos venta H2 | Ingresos gestión líquidos | Gastos adicionales | Amortización | RAI

(C1+C2 – C3 – C4) |

RDI

(RAI -25 % impuestos) |

FNC

(RDI + amortización) |

| Año 1 | 69,600 | 363,200 | 318,246.4 | 40,000 | 74,553.6 | 55,915.2 | 95,915.2 |

| Año 2 | 69,600 | 363,200 | 318,246.4 | 40,000 | 74,553.6 | 55,915.2 | 95,915.2 |

| Año 3 | 69,600 | 363,200 | 318,246.4 | 40,000 | 74,553.6 | 55,915.2 | 95,915.2 |

| … | |||||||

| Año 20 | 69,600 | 363,200 | 318,246.4 | 40,000 | 74,553.6 | 55,915.2 | 95,915.2 |

En la Tabla 3 se presentan los valores del VAN, calculado aplicando la ecuación 1, obtenidos para distintas tasas de rentabilidad k típicas de los proyectos industriales. Para un proyecto con apoyo público y subvenciones se pueden admitir tasas de 6-8 %, mientras que un proyecto privado y con riesgo tecnológico se situaría en una tasa del 12-14 %. La tasa del 10 % podría considerarse estándar en inversiones industriales. Cabe recordar que si el VAN es positivo el proyecto se acepta y si es negativo se rechaza. En el caso de que sea igual a cero, el proyecto desde un punto de vista de inversión es indiferente. Tal y como se puede observar, se trata de un proyecto interesante para la inversión hasta una tasa de rentabilidad del 10 %. Este es un resultado positivo porque el proyecto es atractivo para la tasa de renatibilidad estándar de proyectos industriales, siéndolo aún más si el proyecto recibe apoyo institucional y permite acceder a subvenciones, como probablemente es el caso concreto que se analiza en este trabajo. El periodo de retorno de la inversión inicial o payback, calculado según la fórmula 2, es de 8.3 años.

| Tasa de rentabilidad k | VAN (€) |

| 6 % | 300,139.8 |

| 8% | 141,709.6 |

| 10 % | 16,580.2 |

| 12 % | -83,566.8 |

| 14 % | -164,741.1 |

| Payback | 8.3 años |

Por último, en la Tabla 4 se presenta un análisis de sensibilidad del VAN frente a algunos factores involucrados en el análisis económico y que pueden mostrar variaciones en un horizonte temporal de 20 años, como son el precio de la gestión de líquidos, el precio del gas natural, el precio de la electricidad y el precio de venta del H2. Tal y como se puede observar en la tabla, el precio de la gestión de los líquidos es la variable con mayor influencia sobre la rentabilidad del proceso. Una variación positiva del 20 % en este coste puede hacer que la tasa de rentabilidad del proyecto aumente hasta el 18 %, mientras que un abaratamiento de este coste del 20 % haría que el proyecto no fuese atractivo para la inversión, ya que la tasa k bajaría por debajo del 6 %. Las variaciones del 20 % del resto de variables consideradas (precio del gas natural, de la electricidad y del hidrógeno) no pondrían en riesgo la rentabilidad del proyecto, que se mantendría en todo caso entre el 8 y el 12.5 %.

| Variable | Tasa k para VAN positivo | VAN (€) | |

| Precio gestión líquidos | 20 % superior (1200 €/t) | 18 % | 5,027.4 |

| 20 % inferior (800 €/t) | 0.33 % | 671.3 | |

| Precio gas natural | 20 % superior (48 €/MWh) | 7.9 % | 4,648.0 |

| 20 % inferior (32 €/MWh) | 12.5 % | 54.8 | |

| Precio electricidad | 20 % superior (96 €/MWh) | 9.4 % | 1,758.0 |

| 20 % inferior (64 €/MWh) | 11 % | 8,144.0 | |

| Precio hidrógeno | 20 % superior (3600 €/t) | 11.5 % | 19,979.0 |

| 20 % inferior (2400 €/t) | 8.5 % | 8,880.6 |

4. Conclusiones

El análisis económico llevado a cabo demuestra que la transformación de la planta convencional de reciclado de palas de aerogeneradores en una planta avanzada –mediante la incorporación de un reactor de tratamiento de volátiles y un sistema de separación de hidrógeno– representa una solución económicamente viable para reciclar la resina polimérica en forma de hidrógeno, además de recuperar las fibras contenidas en los residuos. En concreto, la nueva configuración permite reducir significativamente la generación de líquidos de baja calidad y, al mismo tiempo, aumentar la proporción y calidad de los gases de pirólisis, los cuales, una vez procesados, generan hidrógeno que se puede comercializar. La inversión adicional, estimada en 800,000 euros, se sitúa en un rango razonable cuando se contrasta con los beneficios potenciales derivados de una optimización sustancial del balance de materia.

El proyecto puede alcanzar una tasa de rentabilidad del 10 %, con un periodo de retorno de la inversión de 8.3 años. Esta rentabilidad parece robusta frente a variaciones del 20 % del coste del gas natural, la electricidad y el precio del hidrógeno, manteniéndose entre el 8 % y el 12.5 %. Sin embargo, la tasa de rentabilidad resulta altamente sensible al coste de gestión de los líquidos de pirólisis. Las simulaciones de análisis de sensibilidad evidencian que una variación del 20 % en este coste puede hacer variar la tasa de rentabilidad entre un 18 % (si el coste se incrementa) y un 0.33 % (si el coste disminuye), haciendo que el proyecto no sea atractivo para la inversión en este segundo caso. Este resultado indica claramente que la gestión de los líquidos de pirólisis es una variable de mucha importancia que se debe tener en cuenta a la hora del establecimiento de plantas de reciclado de palas de aerogeneradores. Por ello, resulta imprescindible que la toma de decisiones se apoye en un análisis de sensibilidad riguroso, que permita anticipar y mitigar los riesgos asociados a posibles fluctuaciones del mercado y a variaciones en los gastos operativos.

En síntesis, la conversión de una planta de reciclado convencional en una planta de reciclado avanzado de palas de aerogeneradores es un proyecto económicamente rentable que no requiere una inversión excesiva, pero el éxito de la transformación depende de mantener la estabilidad de las variables económicas claves. Solo con una estrategia integral que contemple estos factores se podrá asegurar que la propuesta no solo sea técnicamente viable, sino también económicamente rentable en un entorno de creciente exigencia en materia de sostenibilidad.

5. Bibliografía

[1] Global Wind Energy Council, Global Wind Report, 2024. https://www.gwec.net/reports/globalwindreport

[2] N. Suárez, Hacia una economía circular para las palas eólicas. Revista Técnica de Medio Ambiente (RETEMA), Julio/Agosto (2022), 66-75. https://www.retema.es/articulos-reportajes/hacia-una-economia-circular-para-las-palas-eolicas

[3] J.J. Coble, ¿Qué hacemos con las plantas eólicas cuando acaba su vida útil?. Revista Técnica de Medio Ambiente (RETEMA), 24-3-2021. https://www.retema.es/actualidad/hacemos-plantas-eolicas-cuando-acaba-su-vida-util

[4] Gobierno de España, Orden TED/1071/2022, de 8 de noviembre, por la que se establecen las bases reguladoras para los programas de concesión de ayudas a la inversión en la repotenciación de instalaciones eólicas, en la renovación tecnológica y medioambiental de minicentrales hidroeléctricas de hasta 10 MW y en instalaciones innovadoras de reciclaje de palas de aerogeneradores, en el marco del Plan de Recuperación, Transformación y Resiliencia, financiado por la Unión Europea, NextGenerationEU (Programas Repotenciación Circular). https://www.boe.es/buscar/doc.php?id=BOE-A-2022-18449

[5] A. Serras-Malillos et al., Integral recycling of epoxy based end-of-life fibre reinforced waste towards H2 rich gas generation. Journal of Industrial and Engineering Chemistry 129 (2024) 665-681. https://doi.org/10.1016/j.jiec.2023.09.020

[6] A. Lopez-Urionabarrenechea et al., Revalorización de productos de pirólisis. Libro Blanco de Sostenibilidad en los Materiales Compuestos. X. Martínez y J. Sánchez (eds.). Capítulo 8 (2025). https://doi.org/10.23967/libro.blanco.aemac.008

[7] M. Luberti y H. Ahn. Review of Polybed pressure swing adsorption for hydrogen purification. International Journal of Hydrogen Energy 47 (2022) 10911-10933. https://doi.org/10.1016/j.ijhydene.2022.01.147

[8] D.B. Myers et al., Cost and Performance Comparison of Stationary Hydrogen Fueling Appliances. Proceedings of the 2002 U.S. DOE Hydrogen Program Review. NREL/CP-610-32405. https://www.nrel.gov/docs/fy02osti/32405b2.pdf

[9] K. Wood. Carbon fiber reclamation: Going commercial. CompositesWorld. 2/4/2010. https://www.compositesworld.com/articles/carbon-fiber-reclamation-going-commercial

[10] M. Nordio et al., Techno-economic evaluation on a hybrid technology for low hydrogen concentration separation and purification from natural gas grid. International Journal of Hydrogen Energy 46 (2021) 23417-23435. https://doi.org/10.1016/j.ijhydene.2020.05.009

[11] V. Venizelou y A. Poullikkas, The effect of carbon price towards green hydrogen power generation. Renewable and Sustainable Energy Reviews 211 (2025) 115254. https://doi.org/10.1016/j.rser.2024.115254

Document information

Published on 21/10/25

Accepted on 29/06/25

Submitted on 14/04/25

Volume 09 - Comunicaciones MatComp25 (2025), Issue Núm. 2 - Reciclaje y Sostenibilidad, 2025

DOI: 10.23967/r.matcomp.2025.09.20

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?