1 Introducción

Industrias de todo el mundo están experimentando radicales transformaciones e implementando avances tecnológicos basados en las Key Enabling Technologies (KET). Dentro de estas tecnologías se encuentra la fabricación aditiva. Las técnicas de fabricación aditiva (también conocida como impresión 3D) han ganado un enorme interés tanto para la comunidad científica como para el sector industrial. Frente a las técnicas de fabricación tradicional presentan la ventaja de que permiten reproducir cualquier geometría a partir de un archivo 3D, permitiendo la diferenciación y personalización del proceso a costes competitivos. Esto permite dar una rápida respuesta a las constantemente cambiantes necesidades del mercado [1].

De entre las distintas técnicas englobadas en la fabricación aditiva, la estereolitografía (SLA) presenta una interesante alternativa para la fabricación de diferentes piezas basadas en resinas con potencial implementación directa en sectores como el aeronáutico o del automóvil. La estereolitografía es una técnica de fabricación aditiva que consiste en la producción de un objeto a través de la polimerización capa a capa de una precursor fotocurable mediante un haz láser focalizado. De esta forma se pueden realizar piezas con una resolución del orden de decenas de micras. Actualmente en el mercado existen diferentes tipos de resinas comerciales (típicamente acrílicas y epoxy), ambas con un comportamiento eléctrico aislante. Esto limita las aplicaciones de esta técnica en el diseño de circuitos o elementos conductores en general [2].

Las nanoplaquetas de grafito (GNP) consisten en capas de grafeno apiladas con una longitud lateral del orden de hasta cientos de nanómetros. El GNP representa una alternativa más económicamente viable a otros nanoaditivos basados en carbono. Debido a su configuración, el GNP es un aditivo fácil de dispersar en diversos medios y al ser basado en carbono presenta una mayor compatibilidad con matrices poliméricas de carácter orgánico que otros aditivos de carácter metálico. Su función principal consiste en incrementar las propiedades estructurales y mecánicas del polímero matrix en el que es embebido. Por ejemplo, se ha demostrado que el GNP incrementa las propiedades mecánicas en termoplásticos como polipropileno, polietileno o poliéterimida. Por otro lado, se ha visto como mejora las propiedaedes eléctricas, llegando a resistividades del orden de 103 Ohm·cm usando poliestireno o poliamida como polímero matriz. Las ventajas del GNP como nanoaditivo no solo se han demostrado para termoplásticos, si no también para resinas. En particular, la mayoría de los estudios están centrados en mejora de propiedades mecánicas y térmicas de resinas epoxy. Sin embargo, aún no se conoce la influencia del GNP en las propiedades estructurales de resinas acrílicas [3].

En este trabajo presentamos una serie de nanocompuestos basados en resinas acrílicas usando GNP como aditivos. Estos nanocompuestos han sido impresos mediante estereolitografía. Se ha estudiado la influencia de la concentración de GNP en la imprimibilidad de las resinas, sus propiedades mecánicas y propiedades eléctricas.

2 Materiales y métodos

2.1 Materiales

La resina acrílica (FLClear, mezcla protegida de monómeros y oligómeros acrílicos mono y multifunales, fotoiniciador e inhibidor UV) fue suministrada por Formlabs. Las nanoplaquetas de grafito (2 x 5 x 0.010 µm) fueron suministradas por Avanzare. El isopropanol (iPA) para lavar fue suministrado por Sharlab. Todos los materiales fueron utilizados tal y como fueron recibidos.

2.2 Impresión mediante estereolitografía

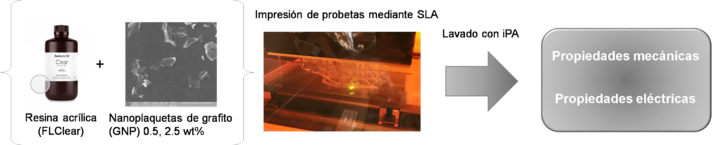

Se realizaron diferentes mezclas con GNP (0.5%p - 5%p) empleando unos volúmenes de resina total de 50-100mL. El GNP se dispersó mecánicamente (200 rpm) en el precursor líquido de la resina antes del fotocurado durante 10 min. La impresión de las piezas se llevó a cabo en una impresora de estereolitografía (SLA) Form1+ (Formlabs) utilizando una altura de capa de 0.2 mm. Se imprimieron tanto probetas tipo 1BA para ensayos de tracción según norma ASTM D638 como probetas en forma de disco de 65 mm de diámetro y 1-3 mm de espesor para ensayos de resistividad eléctrica según norma ASTM D257. Se imprimieron al menos 5 piezas de cada tipo y posteriormente se lavó el exceso de resina en superficie con iPA. Un esquema del proceso es descrito en la Figura 1.

2.3 Caracterización

La caracterización mecánica de las resinas y nanocomposites se realizó en una máquina universal (Shimadzu) según norma ASTM D638, utilizando probetas tipo 1BA. La microestructura de los objectos fabricados fue caracterizada en un microscopio electrónico de barrido (SEM) FEI QUANTA 200. Las propiedades eléctricas evaluaron en equipo Keithley 8009 según norma ASTM D257.

3 Resultados y discusión

Para fabricar la mezcla precursora de las resinas nanocompuestas, se mezcló GNP con la resina acrílica mediante agitación mecánica durante 10 minutos. Se emplearon concentraciones de 0.5, 2.5, 3 y 5%p y volumenes totales de 50-100 mL. La viscosidad de la mezcla incrementó rápidamente cuando la resina comenzó a embeber el GNP. Una vez conseguida una dispersión homogénea de las partículas en el medio se vertió al menos 50 mL de la mezcla en el tanque de impresión de SLA. Se imprimieron diferentes probetas de tracción y conductividad eléctrica (ver sección materiales y métodos para más información) con una altura de capa de 0.2 mm. Las probetas impresas con mezclas con 3 y 5 %p GNP resultaron defectuosas, obteniéndose en muchos casos objetos parcialmente incompletos o curados de forma insuficiente en su totalidad. Creemos que esto está relacionado con que una alta concentración de GNP puede bloquear el paso óptico del láser e impedir el correcto curado de la resina. Las probetas realizadas con concentraciones de 0.5 y 2.5%p GNP fueron impresas satisfactoriamente. Por tanto, establecemos que la impresión de resinas nanocompuestas con GNP tiene un límite de imprimibilidad de 2.5%p GNP.

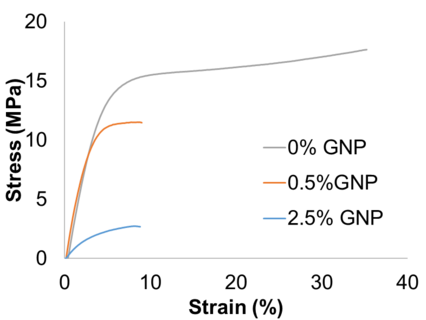

Una vez impresas, lavadas con isopropanol y secadas, las probetas de tracción se ensayaron a una velocidad constante de 1 mm/min. La Figura 2 muestra la relación esfuerzo-deformación que sufrieron las distintas probetas, con contenido de GNP del 0, 0.5 y 2.5%p. Se puede observar que la presencia de GNP fragiliza el comportamiento mecánico de la resina, pasando de alargamientos a la rotura del 35% al 6-8% tanto para 0.5 como 2.5%p GNP. El módulo de Young y la resistencia máxima a la tracción también disminuyen. Para contenidos de 0.5%p GNP el módulo se mantiene constante pero la resistencia máxima a la tracción disminuye de 16 a 12 MPa, mientras que para 2.5 %p GNP el módulo y la resistencia a la tracción caen hasta 75 y 2 MPa, respectivamente. Como conclusión parece que el GNP presenta una compatibilidad pobre con la matriz polimérica de base acrílica ya que todas las propiedades mecánicas parecen disminuir considerablemente.

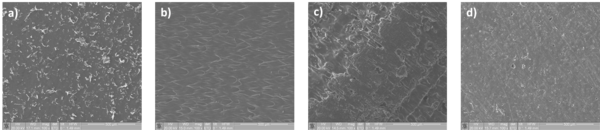

Para entender mejor la pérdida de propiedades mecánicas en presencia de GNP, se examinó la superficie de la fractura de las probetas de tracción mediante SEM. Se observó el aspecto del GNP (Figure 3a), la resina pura (Figure 3b) y los nanocompuestos formados por ambos con una concentración de 0.5 y 2.5 %p GNP (Figure 3c-d). Todas las imágenes se realizaron con los mismos aumentos para permitir una comparación directa de las mismas. En las Figuras 3b-d pueden observarse unos surcos con una rugosidad del orden de cientos de micras debido probablemente al proceso de impresión mediante SLA. En las Figuras 3c-d puede observarse, además, la presencia de pequeños cuerpos angulosos que creemos que pueden ser GNP embebido en la matriz polimérica. En principio, de acuerdo con lo observado en las imágenes, el GNP está distribuido de forma homogénea en la matriz polimérica, significado de que la agitación mecánica fue suficiente para dispersar de forma uniforme el GNP en el precursor de la resina. Sin embargo, también pueden observarse en estas imágenes la presencia de poros e irregularidades en la superficie. Creemos que esto se debe a que, al igual que sucedió de manera macroscópica para concentraciones de 3 y 5 %p GNP, para concentraciones más bajas (0.5 y 2.5 %p GNP), la presencia de GNP bloquea de forma local (micrométrica) la correcta fotopolimerización de la resina a su alrededor. Esto se traduce en presencia de poros y aire que, inevitablemente conduce a pérdidas en las propiedades mecánicas.

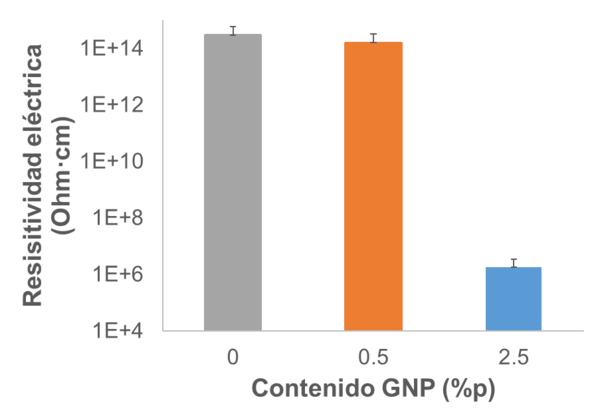

Por último, se evaluaron las propiedades eléctricas de los nanocomposites. Para ello, se imprimieron discos de 65 mm de diámetro y espesores de 1-3 mm. La resistividad eléctrica se midió en al menos 5 probetas diferentes. La Figura 4 muestra el resumen de los resultados de resistividad térmica para resina sin modificar y modificada con 0.5 y 2.5 %p GNP. Estos resultados muestran que una concentración de 0.5 %p no es suficiente para variar ni tan siquiera un orden de magnitud de la resina original y que ésta sigue presentando un comportamiento eléctrico aislante (ρ ~ 1014 Ohm·cm). Sin embargo, un contenido de 2.5 %p GNP es capaz de disminuir esta resistividad hasta un rango de 106 Ohm·cm, valores característicos de materiales semiconductores. Dado que esta concentración es o está muy cercana al límite de imprimibilidad de las resinas, creemos que también puede estar cercana al límite de percolación eléctrica que permite que un material compuesto se comporte como eléctrico a pesar de que su mayor parte sea aislante debido a que todas las particulas que lo aditivan están interconectadas entre ellas.

4 Conclusiones

En este trabajo hemos demostrado la posibilidad de imprimir materiales híbridos nanocompuestos empleando una matriz polimérica orgánica y GNP como nanoaditivo inorgánico. Se demostró que a partir de concentraciones superiores a 2.5%p GNP la impresión mediante SLA no es satisfactoria. Desafortunadamente, las propiedades mecánicas disminuyen notablemente, principalmente porque la presencia de GNP parece bloquear la fotopolimerización de la resina a su alrededor y fragiliza el nanocompuesto. Sin embargo, para concentraciones de 2.5 %p GNP podemos apreciar un incremento de 9 órdenes de magnitud en la conductividad eléctrica con respecto a la resina sin modificar, llegando a obtenerse valores del orden de 106 Ohm·cm. Estos resultados presentan un interesante punto de partida en la fabricación aditiva de materiales (semi)conductores mediante estereolitografía. Como proyección futura, se plantea realizar diferentes tratamientos de postprocesado a las resinas para mejorar sus propiedades mecánicas y evitar la fragilización de las mismas.

Agradecimientos

Este trabajo ha sido financiado por el Ministerio de Ciencia, Innovación y Universidades mediante el proyecto TEC2017-86102-C2-2R, realizado en el grupo de investigación INNANOMAT de la UCA. A.S. de León agradece a este ministerio su contrato Juan de la Cierva. Se agradece también la co-financiación recibida de fondos FEDER-UE.

Referencias

[1] S.A.M. Tofail, E.P. Koumoulos, A. Bandyopadhyay, S. Bose, L. O’Donoghue, C. Charitidis, Additive manufacturing: scientific and technological challenges, market uptake and opportunities, Mater. Today. 21 (2018) 22–37. [doi:https://doi.org/10.1016/j.mattod.2017.07.001. doi:https://doi.org/10.1016/j.mattod.2017.07.001.]

[2] S.C. Ligon, R. Liska, J. Stampfl, M. Gurr, R. Mülhaupt, Polymers for 3D Printing and Customized Additive Manufacturing, Chem. Rev. 117 (2017) 10212–10290. doi:10.1021/acs.chemrev.7b00074.

[3] B. Li, W.-H. Zhong, Review on polymer/graphite nanoplatelet nanocomposites, J. Mater. Sci. 46 (2011) 5595–5614. doi:10.1007/s10853-011-5572-y.

Document information

Published on 08/05/22

Accepted on 08/05/22

Submitted on 08/05/22

Volume 03 - Comunicaciones Matcomp17 (2019), Issue Núm. 4 - País invitado: Colombia. Materiales Multifuncionales. Reciclaje y Sostenibilidad, 2022

DOI: 10.23967/r.matcomp.2022.05.010

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?