1 Introducción

El uso de materiales compuestos por industrias cada vez más diversas y la necesaria optimización de los diseños ha llevado a la fabricación de piezas con secuencias de laminado y geometrias cada vez más complejas. Por poner un ejemplo, para soportar los grandes momentos de flexión que se producen en la raíz de las palas de los aerogeneradores se utilizan laminados muy gruesos con fibras tanto de carbono como de vidrio. Las arrugas son desgraciadamente defectos comunes en ese tipo de piezas y afectan a las propiedades mecánicas (1) obligando a los diseñadores a añadir capas para paliar la posible disminución de resistencia. Es importante por lo tanto, ser capaces de caracterizar completamente las complejas piezas que requiere la industria.

Aunque la técnica conocida como microtomografía computarizada de rayos X (Micro-TC) sea la tecnica de referencia a la hora de detectar ondulaciones en fibra embebidas, es una técnica costosa y poco práctica para inspecciones en servicio o para grandes componentes (2). Fabricantes y usuarios están interesados en un método que permita caracterizar los defectos en las piezas de material compuesto con el nivel de detalle que proporciana la Micro-TC pero con técnicas más prácticas. Se han realizado estudios que tratan de detectar ondulaciones en el plano en materiales compuestos utilizando la técnica de las corrientes inducidas. Los experimentos con laminados cross-ply (capas de 0 y 90 grados solamente) mostraron que la forma y el tamaño de una ondulación en la superficie se podía estimar con alta exactitud, mientras que el tamaño de una ondulación sub-superficial era subestimado. Sin embargo, este método con corrientes de Foucault permitiria detectar ondulaciones en el plano sólo cuando la dirección de los lados largos de la bobina conductora coincidia con la de las capas de fibra de carbono que presentaban ondulaciones (3-4). Las técnicas de ultrasonidos son las más utilizadas para la inspección de materiales compuestos. Pain and Drinkwater (5) han demostrado que los datos de la matriz de datos ultrasónica puede ser utilizados para detectar arrugas (ondulaciones de las fibras fuera de su plano) en una pieza gruesa de fibra de carbono. Las inspecciones por ultrasonidos empleando la onda ultrasonica completa permiten representar, medir y mapear la disposición de las capas de material compuesto en 3D de las piezas que se examinan. (6-7). Las ondulaciones en el plano de la fibra pueden caracterizarse con cortes tipo C-Scan y las arrugas fuera del plano de la fibra pueden caracterizarse con cortes tipo B-Scan (8). Smith et al (9) demostraron que la componente de fase instantánea de la señal ultrasonica permite localizar la profundidad de las capas de resina permitiendo asi localizar las arrugas de la estructura. De particular importancia es que la fase instantánea aumenta en 2π radianes por capa para en la frecuencia fundamental de resonancia y 4π radianes en la frecuencia correspondiente al segundo armónico

A pesar de que los ultrasonidos son la técnica de NDT más desarrollada para la caracterización en 3D de materiales compuestos, la mayor parte de los estudios se han realizado en estructuras monolíticas delgadas fabricadas con un único tipo de material compuesto. Este estudio se centra en la detección de arrugas fuera del plano en piezas gruesas de material compuesto bicomponente (fibra de carbono / fibra de vidrio) utilizando las técnicas de ultrasonidos que han demostrado ser eficaces para detectar arrugas en en piezas con un único tipo de fibras. Se han utilizado dos técnicas de adquisición de datos: captura de matriz completa (FMC) usando el “Total Focusing Method” (TFM) para la reconstrucción de la matriz y ultrasonido “Phased-Array”. Phased-array es una técnica comercial que ha demostrado ser muy eficaz a la hora de detectar daños por impacto (10) en materiales compuestos.

2 Configuración Experimental

Para los experimentos se usan tres probetas diferentes (J, B, C) (Figura 2) con dos arrugas diferentes y dos secuencias de laminado distintas. Las probetas que se van a inspeccionar están compuestas por dos materiales: resina epoxi reforzada con fibra de carbono unidireccional (grosor nominal de capa 0,6 mm) o tejido de fibra de vidrio (espesor nominal de capa 0,44 mm). La probeta J se compone mayoritariamente de fibra de carbono con tan sólo dos capas de tejido de fibra de vidrio, la primera y la última. Las probetas B y C tienen una capa de tejido de vidrio seguida de cinco capas de carbono (de cada seis capas, una es de vidrio). No se conocen la fracción volumétrica de fibra nominal ni el espesor nominal de la capa de resina entre capas, pero en el modelo se usaron 60% y 0,01 mm, respectivamente.

Las probetas fueron diseñadas y fabricadas para tener una capa de referencia en el medio, donde la amplitud de las arrugas es máxima y conocida. En la fabricación se consiguió la forma de la capa de referencia utilizando útiles macho de aluminio con una protuberancia con forma de coseno (Figura 1). La mitad de las capas se apilaron sobre el útil macho y se curaron. Las capas restantes se apilaron sobre el laminado curado, sin útil, y se curaron en una prensa de platos calientes. La rigidez de las fibras de carbono hace que la severidad de la arruga en el laminado sea inferior a la severidad del útil. Esto es debido a la dificultad que supone conseguir que el pre-preg se adapte a la forma del útil o a la geometría cóncava de la mitad ya curada. La probeta C tiene una capa rica en resina en la que además aparece un hueco justo en la zona del corte, como resultado de la resistencia de las fibras a doblarse.

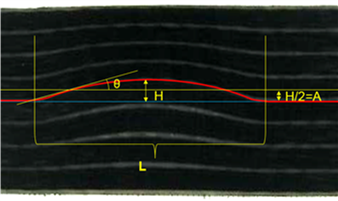

Aunque las arrugas afectan de forma significativa al rendimiento mecánico de las piezas de material compuesto, en la bibliografia se utilizan varios parámetros para caracterizarlas: máxima amplitud (H) (11), severidad (12) o máximo ángulo. Xie et al (13) han demostrado que el máximo ángulo de las arrugas tiene una influencia dominante sobre la resistencia a compresión, en comparación con la severidad o la amplitud. La inusual geometría de las arrugas en las probetas J, B y C hace necesario llegar a un compromiso entre los parámetros que se utilizan en la literatura y los utilizados por la industria. Definir la "severidad" de la arruga como 2A / L es consistente con la industria y la literatura, si se define L como una longitud de onda de las arrugas (Figura 3). En este estudio el ángulo característico θ se ha medido con un transportador de ángulos como la pendiente de la tangente a la curva en el punto en que la curva se intersecta con la línea imaginaria paralela a una distancia A de la parte plana de la arruga. Aunque se han planteado métodos más consistentes para medir dicho ángulo (14), este método ha sido elegido por su simplicidad y como un compromiso entre la literatura y la industria. Los valores medidos en las tres probetas se dan en la Tabla 1y se deben interpretar con referencia a la Figura 3.

| Probeta | J | B | C | |

| Espesor | 23 mm | 27 mm | 26 mm | |

| Número de Capas | 42 | 49 | 49 | |

| Altura máxima H | 3 mm | 3 mm | 6 mm | |

| “Severidad” 2A/L | 0.06 | 0.06 | 0.18 | |

| Ángulo θ | 8.5º | 8.5º | 24º |

3 Modelo Analítico para la optimización del palpador

Para determinar la frecuencia ideal y el ancho de banda del palpador con los que realizar las inspecciones por ultrasonídos, es necesario determinar primero la frecuencia de resonancia de las capas de material compuesto. Se ha codificado en Matlab un modelo analítico unidimensional de propagación de ondas ultrasonicas que inciden normalmente desarrollado por Smith (15 -16) y se ha usado para simular laminados. El modelo utiliza el espesor, la densidad y el módulo de compresión de cada capa para calcular la respuesta de un laminado a una onda ultrasonica plana que incide normalmente en la superficie. Aunque se trate de un modelo unidimensional, las arrugas se pueden simular cambiando gradualmente las propiedades de una capa hasta conseguir la ondulación deseada.

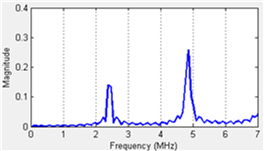

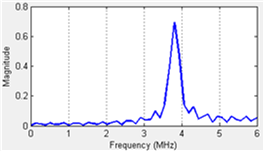

Inicialmente se simularon laminados de 18 capas tanto en fibra de vidrio como en fibra de carbono. El espectro del coeficiente de reflexion en el campo de la frecuencia permite determinar las frecuencias de resonancia correspondientes a una capa de fibra de carbono de 0,6 mm y una capa de fibra de vidrio de 0,44 mm (Figura 4).

Según el modelo, la frecuencia de resonancia fundamental, FR1, de las capas de espesor 0.6 mm de material compuesto reforzado con fibras de carbono es 2,3 MHz, mientras que el segundo armónico, FR2, es 4,7 MHz. La frecuencia de resonancia fundamental de las capas de espesor 0.44 mm de material compuesto reforzado con fibras de vidrio es 3,8 MHz (FR1). El hecho de que las frecuencias de resonancia de los dos materiales de los que se componen los especímenes sean distintas, dificulta el hacer resonar todas las capas con un único impulso, lo que permitiría un mapeo capa por capa del laminado completo. Sin embargo, podría ser posible incluir ambas frecuencias en el ancho de banda del pulso usando un palpador de banda ancha.

Otro punto a tener en cuenta es que el espesor de capa disminuye en la zona de la arruga donde las capas se compactan. Esto provoca un aumento de la frecuencia de resonancia que varía constantemente a lo largo de la arruga. Cuanto mayor sea la amplitud de la arruga, mayor será la variación de la frecuencia de resonancia. Por ejemplo, en un laminado de fibra de carbono de 18 capas, una arruga con una amplitud de 3 mm hace que el espesor de la capa disminuya desde 0,6 mm hasta 0,433 mm lo que provoca un aumento en la frecuencia de resonancia de 2,3 MHz a 3,0 MHz. A su vez, el espesor de capa aumenta en la zona en la que las capas se expanden lo que provoca una disminución de la frecuencia de resonancia.

Se consideran dos opciones de palpador que permitirían incluir la frecuencia de resonancia de las capas de fibra de carbono, así como la frecuencia de resonancia de las capas de fibra de vidrio de 3,8 MHz. Un palpador pulso-eco de 2,25 MHz centrado en la resonancia fundamental de las capas planas de carbono y con un ancho de banda de 2,25 MHz incluiría todas las frecuencias de resonancia fundamentales de las capas de carbono dentro de la arruga. Alternativamente, un palpador pulso-eco de 5 MHz con un ancho de banda de 2,5 MHz estaría centrado en el segundo armónico de las capas de carbono e incluiría la frecuencia de resonancia de las capas de vidrio.

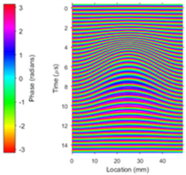

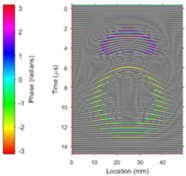

La respuesta de un laminado de 36 capas de carbono con una arruga de amplitud de 3 mm en el centro se ha simulado para ambas opciones de palpador y se muestra en la Figura 5.

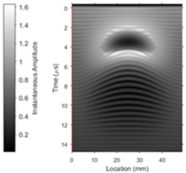

Las imágenes de la fase muestran que el palpador de 2,25 MHz provoca la resonancia de la resina entre capas y que toda la gama de frecuencias resonantes característica del espesor de capa a lo largo de la arruga queda dentro del ancho de banda de la sonda. El palpador de 5 MHz excita el segundo armónico de las capas excepto en la zona por encima de la arruga donde las capas se hacen más delgadas y la frecuencia fundamental de resonancia aumenta. Ambas opciones de palpador parecen ser capaces de rastrear la arruga tanto en amplitud como en fase, pero la interpretación es considerablemente más fácil con el palpador de 2,25 MHz.

4 Resultados Experimentales

Para la parte experimental, se han usado el método conocido como “Full-Matrix Capture” (FMC) (17) con la reconstrucción de la sección conocida B-scan utilizando el método de focalización total (TFM-Total Focusing Method) (18). Estos experimentos se realizaron con un palpador de 2,5 MHz y uno de 5 MHz conectados a un controlador “Diagnostic Sonar 'FIToolbox'” que utiliza el software de Matlab “BRAIN” desarrollado en la Universidad de Bristol (19). La frecuencia de muestreo utilizada fue 2,5 MHz.

4.1 Resultados con el palpador de 2.5 MHz

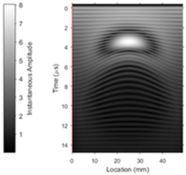

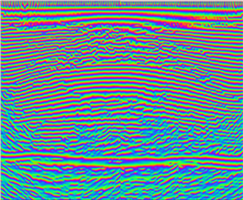

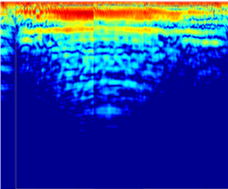

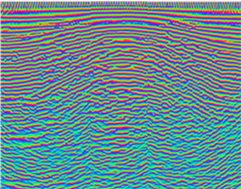

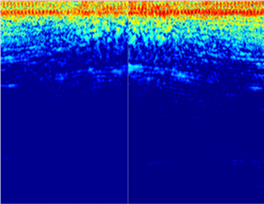

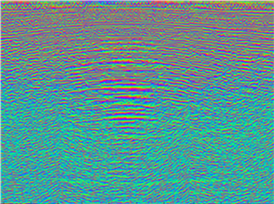

La probeta J se inspeccionó primero desde su lado convexo (Figura 6) con la sonda de 2,5 MHz colocada directamente sobre la superficie de la probeta. Esta inspección permite la detección de la arruga y aparece un eco de fondo fuerte. La amplitud instantánea muestra la ondulación, pero es en la fase instantánea donde la arruga se puede detectar y caracterizar completamente. Tal y como se esperaba de las simulaciones todos los parámetros dimensionales de la arruga parecen ser medibles para la probeta J al estar ésta compuesta casi únicamente de fibra de carbono. En la zona sin ondulación, todas las capas pueden ser rastreadas, mientras que en la zona con la arruga el aumento de frecuencia causado por la compactación de las capas no permite el seguimiento de todas las capas. Esto podrías ser debido a que el ancho de banda de la sonda es insuficiente para esta amplitud de la arruga.

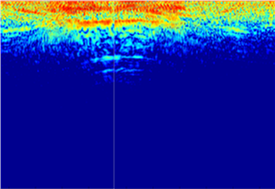

La probeta B se inspeccionó a continuación con el palpador de 2,5 MHz con la misma configuración (Figura 7). Esto permite la visualización de la arruga. En la fase aparece y desaparece un eco que se puede identificar como el eco de fondo.

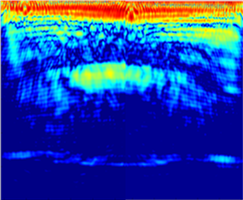

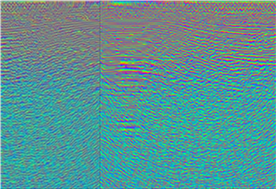

La probeta C se inspeccionó a continuación con el palpador de 2,5 MHz (Figura 8). Esto permite la visualización de la arruga. La amplitud instantánea solo muestra algunas ondulaciones y algunos ecos fuertes en la zona de máxima amplitud de la arruga. En la fase instantánea, la arruga se puede caracterizar completamente. Sin embargo, no aparece ningún eco que pueda identificarse como el eco de fondo.

4.2 Resultados con el palpador de 5 MHz

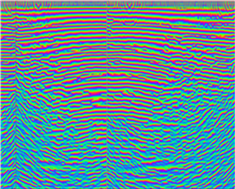

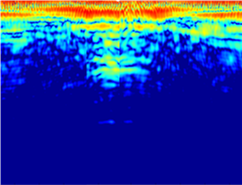

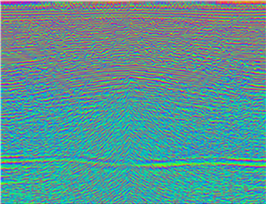

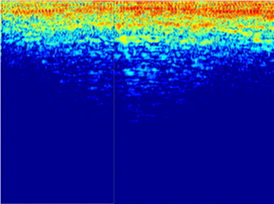

La probeta J se inspeccionó con el palpador de 5 MHz colocada directamente sobre la superficie de la probeta (Figura 9). El eco de fondo aparece tanto en las imágenes de fase instantánea como de amplitud. Todos los parámetros dimensionales de la arruga parecen ser medibles.

La probeta B se inspeccionó con el mismo palpador de 5 MHz y la misma configuración (Figura 10). El eco de fondo sigue apareciendo en la imagen de la fase instantánea, pero la altura máxima de la arruga (H) y el ángulo θ no son medibles porque, aunque la arruga sea evidente en la imagen, no hay una línea clara que se pueda seguir.

La probeta C también se inspeccionó con el palpador de 5 MHz (Figura 11). La amplitud instantánea sigue mostrando alguna ondulación en la zona de máxima amplitud de la arruga. El eco de fondo no aparece ni en la imágen de amplitud ni en la de fase y la altura de la arruga H no es medible debido a la imposibilidad de seguir las líneas de las capas.

| Probeta | J | B | C | |||

| Esperado | Medido | Esperado | Medido | Esperado | Medido | |

| Altura Máxima H | 3 mm | 3.2 mm | 3 mm | 3.6 mm | 6 mm | 6.5 mm |

| “Severidad” 2A/L | 0.06 | 0.065 | 0.06 | 0.075 | 0.18 | 0.15 |

| Angulo θ | 8.5º | 8.5º | 8.5º | 9º | 24º | 22º |

| Probeta | J | B | C | |||

| Esperado | Medido | Esperado | Medido | Esperado | Medido | |

| Altura Máxima H | 3 mm | 3.5 mm | 3 mm | - | 6 mm | - |

| “Severidad” 2A/L | 0.06 | 0.08 | 0.06 | - | 0.18 | - |

| Angulo θ | 8.5º | 10º | 8.5º | - | 24º | - |

5 Conclusiones

Los parámetros de las arrugas se midieron con una regla electrónica o un transportador de ángulos en las imágenes B-Scan reconstruidas gracias al TFM. Los resultados obtenidos se resumen en la Tabla 2 para los experimentos con 2.5MHz y en la Tabla 3 para los experimentos con 5MHz y se deben interpretar con referencia a la Figura 3. Como se predijo con las simulaciones, la interpretación es más fácil en los experimentos realizados con 2,5 MHz.

Con 5 MHz, la fase instantánea aumenta en 4π radianes por capa, efecto esperado al estar las capas resonando con el segundo armónico. Sólo la primera mitad de las probetas aparece claramente en las imágenes, a más profundidad hay demasiadas interferencias que impiden poder visualizar un patrón claro. El efecto amortiguador de las capas de fibra de vidrio en las muestras B y C impide la inspección adecuada de todo el espesor de las probetas y sólo se obtienen ecos de fondo débiles. Con 2.5 MHz, la fase sólo aumenta en 2π radianes por capa y las capas aparecen más claras en la imagen de fase.

Se puede decir que es posible caracterizar las arrugas con una precisión razonable utilizando el método TFM, la fase instantánea de la señal recibida y una frecuencia de inspección adecuada (en este caso 2,5 MHz). Aunque es posible caracterizar las arrugas con un ángulo representativo, θ, no es posible diferenciar el área afectada por la arruga, lo que podría ser significativo para la resistencia mecánica (13). Una de las principales dificultades encontradas a la hora de definir completamente la arruga con precisión es seguir la línea de máxima amplitud de la arruga (la línea de la capa de referencia). En muchas probetas sólo hay una imagen clara de la mitad superior de la probeta. Esto imposibilitaría la medición de la arruga si se encontrase a más profundidad dentro de la probeta.

Este trabajo demuestra que es posible utilizar la fase de la matriz de datos de ultrasónicos para la detección y caracterización de arrugas fuera del plano en materiales compuestos complejos de fibra de vidrio / fibra de carbono.

Sería necesario realizar más experimentos para determinar con precisión la sensibilidad de la técnica. Además, el método para medir el ángulo representativo de la arruga no es el óptimo, y una medición más sistemática de los ángulos para las líneas en la imagen (2) debería llevarse a cabo en el futuro. Finalmente sería interesante comparar los resultados de esta técnica de ultrasonidos con los obtenidos con técnicas más comunes como “phased array” o la inmersión en la cuba.

Agradecimientos

Este proyecto ha podido realizarse gracias al proyecto integración y explotación de sistemas de autodiagnóstico y supervisión de salud estructural en vehículos aéreos no tripulados (TRA2014-58263-C2-2-R) del plan Nacional de Investigación del gobierno de España.

Los autores agradecen a la universidad de Bristol el uso del equipo.

Referencias

- 1. H.M. Hsiao and I.M. Daniel, Effect of fiber waviness on stiffness and strength reduction of unidirectional composites under compressive loading, Composites Science and Technology, 56, (1996), 581-593.

- 2. R. A. Smith, L. J. Nelson, N. Xie, C. Fraij and S. R. Hallett, Progress in 3D characterisation and modelling of monolithic carbon-fibre composites, Insight, 57, 2015, pp. 131-139.

- 3. K. Mizukami, Y. Mizutami, K. Kimura, A. Sato, A. Todoroki, Y. Suzuki, Detection of in-plane waviness in cross-ply CFRP laminates using layer selectable eddy current method, Composites: Part A. 82 (2016) 108-118.

- 4. K. Mizukami, Y. Mizutami, K. Kimura, A. Sato, A. Todoroki, Y. Suzuki, Visualization and size estimation of fiber waviness in multidirectional CFRP laminates using eddy current imaging, Composites: Part A. 90 (2016) 261-270.

- 5. D. Pain, B. Drinkwater, Detection of fibre waviness using ultrasonic array scattering data, 18th world conference on Nondestructive Testing, 16-20 April 2012, Durban, South Africa.

- 6. R.A. Smith and B. Clarke, "Ultrasonic C-scan determination of ply stacking sequence in carbon-fibre composites," Insight - Journal of the British Institute of NDT, Vol. 36, No. 10,1994, pp. 741-747.

- 7. D. Hsu, D. Fei and Z. Liu, “Ultrasonically mapping the ply layup of composite laminates,” Materials Evaluation, Vol 60 (9), 2002, pp 1099-1106.

- 8. R.A. Smith, L.J. Nelson, M.J. Mienczakowski and R.E. Challis, Automated Analysis and Advanced Defect Characterisation from Ultrasonic Scans of Composites, Insight – Non-Destructive Testing and Condition Monitoring, Vol 51, No 5, pp 82-87, 2009.

- 9. R. Smith, S. Hallett, P. Wilcox, L. Nelson, R. Tayong Boumda, N. Xie, and C. Fraij, Progress in non-destructive 3D characterization and modelling of aerospace composites, NDT of Composites II: Promoting Quality in Composite Inspection American Society of Nondestructive Testing (2015) pp. 38-44

- 10. C. Meola, S. Boccardi, G.M. Carlomagno, N.D. Boffa, E. Monaco, F. Ricci, Nondestructive evaluation of carbon fibre reinforced composites with infrared thermography and ultrasonics, Composites Structures 134 (2015) pp 845-853

- 11. K. Potter, B. Khan, M. Wisnom, T. Bell and J. Stevens, Variability, fibre waviness and misalignment in the determination of the properties of composite materials and structures, Composites: Part A. 39 (2008) 1343-1354.

- 12. D.O. Adams and S.J. Bell, Compression Strength reductions in composite laminates due to multiple-layer waviness, Composites Science and Technology 53 (1995) 207-212.

- 13. N. Xie, R.A. Smith, and S.R. Hallett, Parametric study of the effect of out-of-plane wrinkles on compressive strength of composites, (2016), (to be published)

- 14. L. J. Nelson and R. Smith, Three-dimensional fibre-orientation characterisation in monolithic carbon-fibre composites, 11th European Conference on Non-Destructive Testing (ECNDT 2014), October 6-10, 2014, Prague, Czech Republic

- 15. R. A. Smith, Use of 3D ultrasound data sets to map the localised properties of fibre-reinforced composites, PhD Thesis, University of Nottingham, July 2010.

- 16. R. A. Smith, L. J. Nelson, M. J. Mienczakowski and P. D. Wilcox. “Ultrasonic Tracking of Ply Drops in Composite Laminates.” Proc. Review of Quantitative NDE, Minneapolis, July 2015, published in AIP Conference Proceedings 1706, 050006 (2016); doi: 10.1063/1.4940505, 2016.

- 17. C. Holmes, B. W. Drinkwater and P. D. Wilcox, “Post-processing of the full matrix of ultrasonic transmit-receive array data for non-destructive evaluation” NDT&E International 38, 2005, pp 701-711.

- 18. J. Zhang, B.W. Drinkwater, P.D. Wilcox, A. J. Hunter, “Defect detection using ultrasonic arrays: The multi-mode total focusing method”, NDT&E International 43 2010, pp 123-133.

Document information

Published on 14/10/18

Accepted on 14/10/18

Submitted on 14/10/18

Volume 02 - Comunicaciones Matcomp17 (2018), Issue Núm. 4 - Comportamiento en servicio de los materiales compuestos (2), 2018

DOI: 10.23967/r.matcomp.2018.10.008

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?