1 Introducción

El proceso de pultrusión es uno de los más rentables y automatizados que existen para transformar materiales compuestos ya que requiere poca mano de obra y es un proceso en contínuo donde unas prensas van tirando del perfil, que sale del molde calefactado prácticamente curado [1]. Sin embargo, sectores como automocion o construcción demandan un abaratamiento mayor del precio inicial de los composites con el objetivo final de sustituir metales por composites y beneficiarse de propiedades como bajo peso y resistencia a la corrosión.

A pesar del alto grado de automatización del proceso de pultrusión, todavía se han de abordar aquellos inconvenientes que reducen la competitividad de los perfiles pultrusionados comparados con otros materiales tradicionales. Por un lado, el proceso está limitado debido al tiempo que requiere la polimerización de la resina dentro del molde, por lo que es un proceso lento. Por otro lado, cuando se necesitan mejorar las propiedades del perfil aplicando un recubrimiento, la superficie del perfil debe prepararse cuidadosamente mediante procesos adicionales: principalmente lijado y pintado; procesos costosos ya que necesitan elevada mano de obra y son procesos contaminantes (compuestos orgánicos volátiles y partículas en suspensión).

Con el objetivo de resolver este problema, el proyecto COALINE (www.coaline.eu), recibió fondos del Séptimo Programa Marco de la Unión Europea (FP7/2007-2013), bajo acuerdo de subvención n° 609149, coordinado por AIMPLAS y tuvo una duración de 3 años y medio (terminó en febrero de 2017).

El principal objetivo del proyecto COALINE (cuyo título era: “desarrollo de procesos innovadores de fabricación para el recubrimiento en línea de composites pultrusionados”) es conseguir un proceso limpio, en una sola etapa (en el interior del molde), libre de compuestos orgánicos volátiles (COVs) y de emisiones de pequeñas partículas. Este proceso es capaz de producir perfiles pultrusionados de composites adecuadamente recubiertos, utilizando para ello tecnología de detección (sensores), un avanzado diseño del molde y un curado con ayuda de microondas con el fin último de mejorar la adhesión del composite/recubrimiento a un coste más reducido. Además, los perfiles de COALINE se unirán a otros materiales mediante la utilización de un primer, también incorporado en línea, y de adhesivos con propiedades de despegue según demanda, para facilitar su posterior reciclado.

2 Susceptores para el curado de la resina termoestable mediante microondas

La utilización de microondas para iniciar el proceso de curado de las resinas está muy extendido. Las resinas líquidas que curan a altas temperaturas necesitan incrementar su temperatura para iniciar el proceso de polimerización o curado y pasar a un estado sólido.

El método para incrementar la temperatura puede ser calentamiento convencional mediante horno, radiación ultravioleta, electron beam o radiación microondas. El curado mediante MWs tiene dos principales ventajas: 1) el calentamiento es volumétrico y homogéneo y 2) el tiempo de curado se reduce a segundos por lo que los COVs se ven reducidos drásticamente [2].

El principal mecanismo de absorción de las radiaciones MWs en un polímero es la reorientación de sus dipolos en un campo eléctrico impuesto. Esta reorientación hace que las moléculas del polímero vibren lo que genera un calentamiento del material [3].

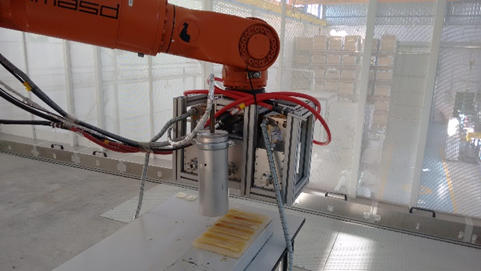

Durante el proyecto COALINE se evaluó la capacidad de absorber las radiaciones MW de diferentes resinas termoestables. Se comprobó que el curado por MW de las resinas de poliéster y viniléster era demasiado lento (ya que su polaridad es muy baja) por lo que se estudió la adición de un aditivo externo llamado absorbedor de MW o susceptor. Los susceptores más conocidos son aditivos orgánicos bipolares y cargas metálicas. Se seleccionaron tres susceptores diferentes y se evaluó la efectividad de cada uno de ellos utilizando el sistema de MW disponible en AIMPLAS que aparece en la figura 1. Este robot se puede mover en las tres direcciones mediante control remoto.

Los tres susceptors, llamados “a”, “b” y “c” fueron adicionados en diferentes porcentajes a la resina de poliéster y a la viniléster asegurando, mediante la caracterización adecuada, que la dispersión de la mezcla era homogénea.

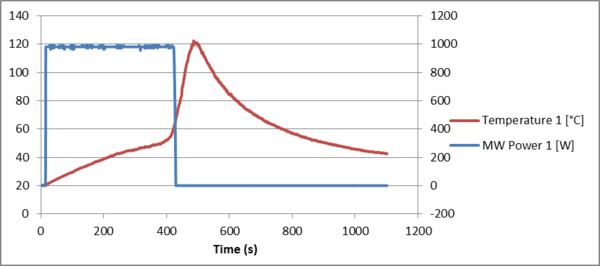

Cada muestra se curó mediante MWs y se representó la evolución de la temperatura (medida con un sensor de IR colocado sobre la superficie de la muestra) frente al tiempo a una potencia constante. Un ejemplo de uno de los resultados se puede observar en la figura 2 [4].

| Time to exothermic peak (min) | Exothermic peak (ºC) | Shore D | |

| POLYESTER RESIN | 12.3 | 100.5 | 70 |

| POLYESTER RESIN + susceptor a | 7.6 | 122.4 | 80 |

| POLYESTER RESIN + susceptor b | 10.6 | 87.2 | 80 |

| POLYESTER RESIN + susceptor c | 6.0 | 125.1 | 60 |

| VINYL ESTER | 20.5 | 112.6 | 85 |

| VINYL ESTER + susceptor a | 11 | 70.4 | 70 |

| VINYL ESTER + susceptor b | 11.9 | 95.2 | 80 |

| VINYL ESTER + susceptor c | 13.0 | 72.4 | 85 |

Los gráficos se compararon entre ellos teniendo como referencia el gráfico con la resina sin susceptores. 24 horas después del curado por MW, se midió la dureza Shore D de cada muestra con el objetivo de conocer si los susceptrores tienen alguna influencia en las propiedades mecánicas de las resinas. A modo resumen se muestra en la tabla 1 el tiempo que cada muestra tarda en llegar al pico exotérmico, la temperatura del pico exotçermico y la dureza Shore D de cada muestra. Se observa que la adición de susceptrores reduce entre 46-71% el tiempo que la resina necesita para llegar al pico exotérmico, por lo que se demuestra la importancia de los susceptores en el curado por MW de estas resinas.

Además de Shore D, la resistencia a tracción también fue ensayada en muestras de resina con el mejor susceptor (figura 3 y 4). Los resultados se muestran en la tabla 2. En el caso de la resina de poliéster, el susceptor elegido es el “c” y se observa que no tiene ninguna influencia en las propiedades de tracción ya que la resistencia a tracción es 7,33 unidades mayor con el susceptor. En el caso de la resina viniléster los resultados son algo peores ya que la resistencia de la muestra con el susceptor es 1,9 unidades inferior a la muestra de la resina pura, pero la desviación standard es de 3 unidades. Por lo tanto se puede concluir que los susceptors no tienen ningún efecto en las propiedades mecánicas de las resinas (resistencia a tracción y dureza Shore D).

| Test piece | Maximum resistance (σ) | Deformation (є) |

| POLYESTER RESIN | 9.77 (± 2.34) | 0.26 (± 0.11) |

| POLYESTER RESIN + susceptor c | 17.1 (± 2.04) | 0.26 (± 0.095) |

| VINYL ESTER RESIN | 13.3 (± 3.00) | 0.21 (± 0.13) |

| VINYL ESTER + susceptor a | 11.4 (± 1.82) | 0.19 (± 0.072) |

3 Tecnología de sensorización

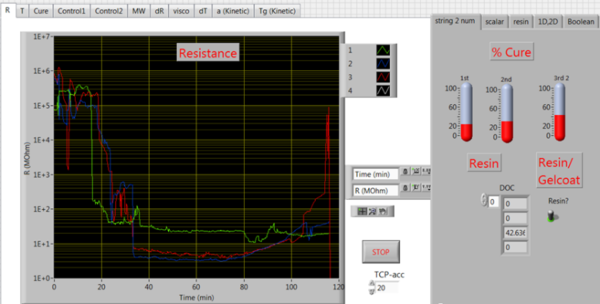

Durante el transcurso del proyecto se ha desarrollado un sistema con interface de tipo LabView para mostrar en tiempo real la evolución de ciertos parámetros de vital importancia para el proceso de pultrusión como son: grado de curado de la resina, temperatura en cada punto del proceso, velocidad de tiro y los parámetros obtenidos en la simulación.

Para ello, se han fabricado los primeros sensores curvos en el mundo que miden estos parámetros en tiempo real sobre un proceso en continuo, ya que la resina avanza a lo largo del molde (figura 6). Este sistema no muestra ningún tipo de interferencia con la radiación MW. En la figura 5 se muestran los datos de resistencia recogidos por los tres sensores, a la derecha se visualiza el grado de curado en tiempo real, dos sensores en la zona de curado de la resina y uno en la zona de curado del gelcoat.

El desarrollo de este sistema de sensores es muy importante para asegurar la máxima adhesión entre el recubrimiento y la resina, gracias al conocimiento del grado de curado de la resina justo antes de la inyección del gelcoat o del primer.

4 Unión adhesiva

En el sector de automoción es muy interesante la utilización de perfiles de composite ya que, gracias a su bajo peso, consiguen reducir el peso global del vehículo disminuyendo así su consumo de combustible o incrementando su autonomía en el caso de vehículos eléctricos. Este sector también demanda la sustitución de las uniones mecánicas por perfiles de composite unidos mediante adhesivos con capacidad de despegue para facilitar su posterior reciclaje.

RESCOLL ha desarrollado un adhesivo epoxi de dos componentes y un primer que tuvo que cumplir los estrictos requisitos de curado del proceso de pultrusión (curado en tan solo 90 segundos a 150ºC). Los resultados de los ensayos de resistencia a cizalla de los perfiles unidos con este adhesivo muestran los siguientes resultados:

• 4MPa sin preparación superficial (fallo adhesivo, no deseable).

• 12MPa con el primer (fallo cohesivo en el sustrato, lo que indica una muy buena adhesión), resultados similares a los obtenidos mediante métodos tradicionales de desengrasado y abrasión (sin primer).

Estos resultados muestran el enorme potencial de este primer, basado en un bio-disolvente, ya que su utilización elimina los procesos de abrasión y desengrasado, procesos que habitualmente se llevan a cabo en pultrusión cuando se quieren unir piezas.

Con perfiles recubiertos con este primer y unidos mediante el adhesivo se ha fabricado un demostrador (figuras 7-9) y se ha comprobado la capacidad de despegue de este adhesivo mediante la aplicación de calor (10).

5 Pruebas en planta

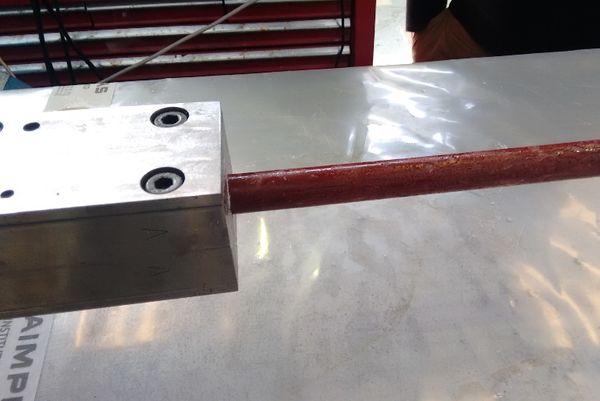

Durante las diferentes pruebas que se han llevado a cabo a nivel de planta piloto e industrial se ha conseguido obtener un perfil recubierto con un gelcoat en línea. Tanto la resina como el gelcoat se han inyectado en el interior del molde utilizando máquinas de inyección, la resina se ha curado mediante el proceso de MWs y el molde modular se ha diseñado según la simulación previa junto con el sistema de sensorización.

En la figura 11 se muestra el perfil con el gelcoat a la salida del molde.

6 Conclusiones

Se ha conseguido recubrir en línea un perfil con buenas propiedades de adhesión. Para ello se ha utilizado la tecnología MWs para el curado de las resinas. La adición de susceptores han conseguido reducir el tiempo de curado de las resinas entre un 46-71%. Además, la adición de los susceptores no influye en las propiedades mecánicas de las resinas.

Se ha desarrollado un sistema de sensores en línea con el objetivo de conocer en tiempo real parámetros que afectan al proceso de pultrusión y, principalmente, conocer el grado de curado de la resina justo antes de la inyección del recubrimiento.

Se ha formulado un nuevo primer, aplicado en línea, capaz de sustituir procesos de desengrasado y abrasión. Se ha fabricado un demostrador con perfiles de pultrusión unidos, con la ayuda del primer, mediante un adhesivo bicomponente con propiedades de despegue mediante aplicación de calor.

Agradecimientos

A todos los socios del proyecto por llevar a buen puerto la realización y la consecución de los objetivos del mismo: AIMPLAS (coordinador), ACCIONA (sector construcción, usuario final), ALKÈ (sector automoción, usuario final), COMPOSITES ARAGÓN (fabricante del molde), ECOINNOVA (actividades de diseminación), FRAUNHOFER (diseño MWs), MUEGGE (diseño MWs), POLYMEC (experto en pultrusión), RESCOLL (fabricante primer y adhesivo), RESOLTECH (fabricante resinas epoxi y gelcoat), RTU (simulación de procesos), SYNTHESITES (tecnología de sensorización).

This Project has received funding from the European Union Seventh Framework Programme (FP7/2007-2013), under Grant Agreement nº (609149).

Referencias

1 A. Miravete. Materiales Compuestos II, Zaragoza, 2000, pp. 825-844

2 I. Roig-Asensi, Microwave-assited curing for resin transfer moulding, JEC Composites Magazine, Nº 78, pp47, January-February 2013.

3 Metaxas, A. C. and R. J. Meredith. 1983. Industrial Microwave Heating. Institute of Electrical Engineers. London: Peter Peregrinus, Ltd.

4 N. Lardiés. Susceptors improve microwave curing technology for thermosetting resins. JEC Composites magazine. 1 de mayo de 2016, Nº 104, pp. 82.

Document information

Published on 15/07/18

Accepted on 15/07/18

Submitted on 15/07/18

Volume 02 - Comunicaciones Matcomp17 (2018), Issue Núm. 3 - Reciclaje y Sostenibilidad y Procesos de Fabricación I, 2018

DOI: 10.23967/r.matcomp.2018.07.023

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?