1 Introducción

Los materiales espumados con poro interconectado se conocen desde la década de los años 60. Los primeros avances acontecidos hacen referencia a procesos de fabricación de espumas metálicas y a diversos métodos de caracterización, así como apuntan a diversas aplicaciones imposibles de conseguir con otro tipo de materiales.

Desde estos primeros estudios han sido numerosos los métodos de fabricación que se han desarrollado para la fabricación de espumas de poro interconectado de naturaleza metálica, cerámica y polimérica. El vasto abanico de métodos de fabricación puede clasificarse en cuatro grupos, atendiendo al estado de agregación del material precursor de la espuma [1]. Estos métodos implican procesado en estado líquido, en estado sólido, en estado vapor y en estado disuelto. A pesar de la gran gama de métodos que estos cuatro grupos componen, en realidad solamente hay dos estrategias diferentes para la generación de la porosidad [2]: procesos de autoformación y procesos de prediseño.

En los procesos de autoformación, la porosidad se forma a través de un proceso de evolución propia de acuerdo a principios físicos. La naturaleza de las cavidades porosas es estocástica y la estructura de las celdas se crea para minimizar la energía libre del sistema, incluyendo fuerzas externas y condiciones de contorno. Las paredes celulares necesitan estabilizarse por medio de la adición de aditivos, ya que la mayoría de materiales puros (como los metales) no tienden a espumar dadas su elevada tensión superficial y baja viscosidad. La geometría de las celdas puede variar desde esférica hasta poliédrica y, en general, se trata de celdas cerradas, aunque a menudo aparecen grietas pequeñas que las comunican.

En los procesos de prediseño, la estructura se crea con el uso de moldes que determinan las cavidades porosas. Esta estrategia permite la formación de un mayor espectro de geometrías y tamaños de celda, así como de densidades relativas. La porosidad así generada es más homogénea que la debida a autoformación y es por ello que la dispersión en las propiedades de estos materiales es menor. En este caso no es necesario el uso de aditivos, ya que las paredes celulares quedan estabilizadas por las paredes del molde. Mediante esta estrategia pueden fabricarse espumas de poro cerrado (o no interconectado) y abierto (o interconectado), en función de que el molde forme parte del material final o sea eliminado, respectivamente.

De los métodos comentados, aquel que permite un mejor control de la cantidad, forma y tamaño de los poros es el conocido como método de replicación. Se trata de un método de prediseño que implica un procesado en estado líquido. En su versión más extendida este método consiste en los siguientes pasos:

- 1) Elección de un material de sacrificio finamente dividido (partículas o fibras) de naturaleza tal que debe cumplir los siguientes requisitos:

- 1. debe ser refractario con respecto al líquido infiltrante (tener mayor punto de fusión/reblandecimiento que éste);

- 2. debe poderse eliminar con facilidad por disolución o reacción química controlada posteriormente a la infiltración;

- 3. debe ser químicamente compatible con el material que conformará la espuma en todos los pasos del proceso, incluida la infiltración y su eliminación (no debe ocasionar degradación o corrosión del material de la espuma).

- 2) Fabricación de una preforma porosa con el material de sacrificio por medio de algún método de consolidación como compactación (este paso puede requerir la aplicación de presión, o de presión y vibraciones, o también una etapa de calentado) o sinterización.

- 3) Introducción de la preforma en una cámara de infiltración, donde se aplica vacío y posteriormente se aumenta la temperatura hasta una temperatura superior a la de fusión/reblandecimiento del líquido infiltrante.

- 4) Infiltración de la preforma con el líquido infiltrante por medio de la aplicación o no de presión mecánica o gaseosa para que se produzca la penetración del líquido en las cavidades porosas de la preforma.

- 5) Solidificación de la matriz y eliminación del material de sacrificio que constituía la preforma original por medio de disolución o reacción química controlada, dando lugar a una espuma de poros interconectados.

Mediante el método de replicación se pueden preparar espumas de poro interconectado de naturaleza metálica, cerámica y polimérica a partir de precursores adecuados en cada caso. Las espumas fabricadas hasta el momento según este método han mostrado ser adecuadas para aplicaciones tan variadas como intercambio de calor, filtración, silenciación, absorción de impactos, absorción de ruido, soporte de catalizadores, implantes biomédicos, etc.

Este método de replicación ha sido utilizado de manera extensiva con partículas de sacrificio constituidas por cloruro sódico (NaCl), como se describe en las patentes que recogen las ideas originales de este método, US 3.210.166 [3] y US 3.236.706 [4]. Se han elaborado multitud de materiales espumados metálicos, cerámicos y poliméricos en los que se ha variado la porosidad (en el intervalo 50%-90%), la forma de los poros (usando diferentes formas de cristales de sal) y tamaños de poro (en el intervalo 0.5 µm – 6 mm) [1,5–8].

El método de replicación posee múltiples ventajas con respecto a otros métodos de fabricación y éstas radican en que los poros en el material espumado replican las características del material que conforma la preforma y que actúa como material de sacrificio. De esta manera, los poros del material espumado poseen las características de tamaño, distribución de tamaños y forma de las partículas o fibras de la preforma original constituida por el material de sacrificio [9]. Por estos motivos, el método de replicación se ha constituido como uno de los más versátiles para la fabricación de espumas de todo tipo: metálicas, poliméricas y cerámicas (de carbono, de grafito, etc.).

Sin embargo, el método de replicación no está carente de desventajas. Una de sus principales desventajas viene dada por la limitación en el tamaño y forma de los cristales de sal disponibles, así como que los cristales más grandes (>0.5 mm) no pueden compactarse de la misma forma que los más pequeños, dada su usual diferente geometría. Además, para los cristales más grandes los tiempos de disolución aumentan considerablemente y, con ello, los costes de procesado y el riesgo de que la espuma pueda verse afectada por corrosión por contacto con el líquido disolvente. Es por ello que han surgido rutas de procesado que sustituyen las partículas de cloruro sódico (NaCl) por partículas formadas a partir de una pasta constituida por una mezcla de NaCl, harina y agua [10–12].

Las espumas de poro interconectado y el método de replicación como su principal ruta de fabricación han sido muy estudiadas durante los últimos años debido a que poseen un amplio espectro de aplicaciones, dado el hecho de que pueden diseñarse en función de necesidades específicas. Algunas de ellas han probado ser adecuadas como soporte de catalizadores en reacciones en fase gas o líquida, ya que la presencia de poros interconectados permite el paso de fluido a su través y por ello pueden ser utilizadas en reactores en continuo. Sin embargo, su uso no ha sido extendido para esta aplicación debido a que las espumas que pretenden utilizarse como soporte de catalizadores deben cumplir dos requisitos, a menudo contradictorios:

i) las espumas deben presentar una elevada superficie específica, de manera que permitan una dispersión elevada de la fase catalíticamente activa;

ii) el tamaño de poros no debe ser demasiado pequeño para evitar que la caída de presión del fluido que pasa a su través sea demasiado grande.

Además, las espumas que pretendan utilizarse para estos fines deben cumplir con otra propiedad: su conductividad térmica debe ser lo más elevada posible para favorecer el transporte de calor desde o hacia el exterior del reactor catalítico (para reacciones endotérmicas o exotérmicas, respectivamente).

Algunos de los desarrollos más recientes en espumas parecen combinar las propiedades de buena permeabilidad al paso de fluidos con elevadas conductividades térmicas, así como permiten aumentar la superficie específica de las espumas por medio de la incorporación de nanopartículas catalizadoras o que sirven de soporte de catalizadores ancladas a la superficie del poro [13]. En cualquier caso, la superficie específica de estos materiales espumados (del orden de 1m2/g) sigue siendo relativamente baja para poder ser utilizadas en algunas aplicaciones catalíticas.

Adicionalmente, se ha postulado recientemente el uso de espumas de poro interconectado en aplicaciones médicas de implantología, ya que es potencialmente posible hacer crecer tejido vivo en el interior de las cavidades y disminuir así el riesgo de enquistamiento que puede producirse al usarse un implante másico. La utilización, sin embargo, de materiales con superficie específica tan relativamente elevada como las espumas (con respecto a materiales másicos) hace más complicado asegurar su completa esterilización antes de la aplicación. Es por ello que deben diseñarse nuevos protocolos especiales de actuación en la actividad de implantación de estos materiales en seres vivos.

Para algunas aplicaciones en electrónica sería conveniente utilizar espumas con ciertas propiedades magnéticas. Sin embargo, su uso queda restringido ya que hasta el momento sólo se ha planteado como solución la fabricación de espumas de hierro o cobalto, cuya manufactura es muy complicada y costosa debido a los elevados puntos de fusión de estos metales. Además, su elevada densidad resulta limitante en el uso de estos materiales para sistemas electrónicos en medios de transporte terrestre o aeronáutico.

Existe pues la necesidad de desarrollar nuevos materiales espumados de fabricación sencilla y con propiedades mejoradas cuya funcionalidad no esté limitada por el material del que está constituido el material espumado, así como por el tamaño, forma y distribución de tamaños de sus poros.

2 Concepción de una nueva familia de materiales espumado: espumas con fases huésped

Con objeto de ampliar la funcionalidad de los materiales espumados, el autor del presente artículo patentó recientemente una nueva familia de materiales que consisten en espumas en cuyas cavidades porosas se alojan otras fases, denominadas huésped, que son capaces de otorgar diversas funcionalidades al material [14,15]. Un aspecto importante es que entre la fase matriz, que configura la arquitectura porosa del material espumado, y la fase huesped no existe unión química, de forma que tan sólo existe un mero contacto físico generado por efecto de la fuerza de gravedad.

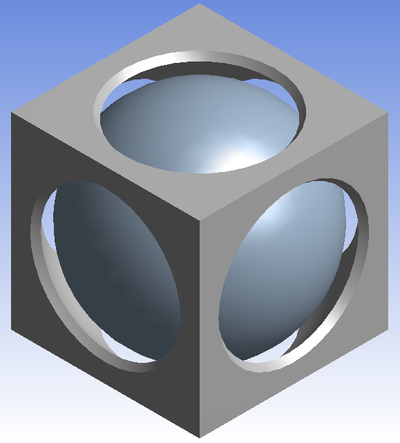

La Figura 1 muestra un diagrama de un volumen representativo de un material espumado con fases huésped.

Las espumas con fases huésped están comprendidos, por tanto, por:

- una matriz estructural;

- al menos una fase huésped; y

- un fluido.

de forma que la matriz estructural comprende una pluralidad de cavidades porosas interconectadas entre sí, la fase huésped se encuentra alojada en el interior de al menos una cavidad porosa de la matriz estructural y el fluido se encuentra alojado en el interior de la cavidad porosa. Entre las paredes de la cavidad porosa del material espumado y la superficie de la fase huésped existe una galga de espacio que queda ocupado por el fluido.

En particular, la matriz estructural del material espumado está constituida por un material de naturaleza metálica, cerámica o polimérica o mezclas de ellos. Si la matriz estructural del material espumado es de naturaleza metálica, el material de la matriz estructural se selecciona de entre un metal puro, aleaciones de metales y mezclas de los mismos. En específico, el metal puro se selecciona de entre estaño, plomo, magnesio, aluminio, plata, cobre y titanio, entre otros, aleaciones de metales que los puedan contener y mezclas de los mismos. Si la matriz estructural del material espumado es de naturaleza cerámica, el material de la matriz estructural se selecciona de entre carbón, grafito, silicio, carburo de silicio, alúmina y zeolitas, entre otros, y mezclas de los mismos. Si la matriz estructural del material espumado es de naturaleza polimérica, el material de la matriz estructural se selecciona de entre nitrocelulosa, caucho vulcanizado, nilón, policloruro de vinilo, poliestireno, polietileno, polimetilmetacritlato, polipropileno, politereftalato de etileno y poliuretano, entre otros, y mezclas de los mismos.

En cuanto a las fases huésped, éstas deben estar constituidas por materiales funcionales, entendiendo por material funcional todo aquel que sea capaz de conferir una función determinada, como por ejemplo: función adsorbente, absorbente (de impactos o radiación), catalítica, magnética, soporte de catalizadores, liberación de sustancias químicas y fármacos, función electródica, etc.

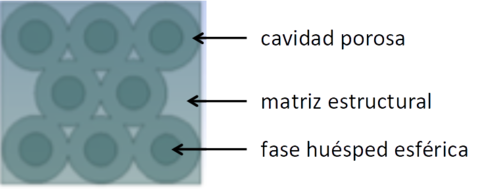

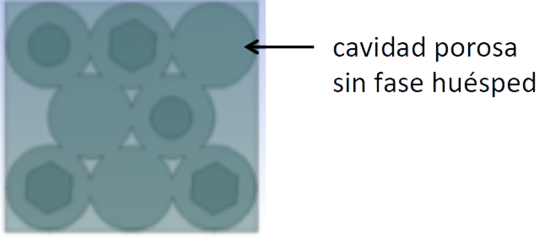

Los materiales pueden combinar una o varias fases huésped y pueden además combinar la presencia de fases huésped con cavidades vacías para mejorar la permeabilidad del material y el paso de fluido a su través (Figura 2).

|

| (a) |

|

| (b) |

|

| (c) |

3 Procedimiento experimental

La fabricación de espumas con fase huésped sigue un proceso muy similar al de replicación, en el que se existe un paso añadido que consiste en el recubrimiento de las partículas que conforman la fase huésped con un material mártir. En concreto, las etapas fundamentales del proceso de fabricación son las siguientes:

A. Fabricación de la preforma

i) selección de la fase huésped en forma finamente dividida de partículas o fibras;

ii) recubrimiento de la fase huésped con un material de sacrificio;

iii) compactación de la fase huésped recubierta hasta formar una preforma porosa alojada en moldes adecuados para la infiltración;

B. Infiltración

- 1) infiltración de la preforma porosa con un líquido precursor del material espumado;

- 2) solidificación direccional del líquido precursor del material espumado por medio de un sistema de refrigeración que permite enfriamiento direccional;

- 3) mecanizado de la matriz estructural con herramientas y técnicas convencionales;

C. Procesado del material espumado

- 1) eliminación del material de sacrificio, bien por disolución en una fase líquida o bien por reacción controlada con una fase líquida o gas hasta obtención de una espuma de poro interconectado con fases huésped rellenando totalmente sus cavidades.

Para la fabricación de las espumas con fase huésped del presente trabajo se utilizó aluminio de alta pureza (Al 99,999%), adquirido a Goodfellow Metals (Cambridge, Reino Unido), como metal infiltrante líquido. Se utilizaron partículas de SiC verde (>99%) como fase huésped, donadas gnetilmente por Navarro S.A. (Cuenca, España).

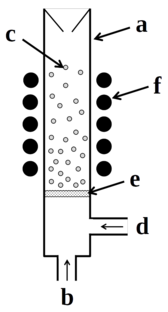

El recubrimiento de las partículas de la fase huésped se ha conseguido mediante la deposición cristalina de NaCl a partir de una disolución de NaCl al 20 % en peso con el dispositivo que se muestra en la Figura 3. La disolución de NaCl se preparó a partir de polvo puro de NaCl (99,9%) adquirido de AppliChem GmBH (Alemania). Las condiciones para la deposición fueron temperatura ambiente para la disolución de NaCl y 240ºC para las partículas a recubrir.

Las partículas huésped recubiertas de NaCl se empaquetan delicadamente en crisoles de grafito de 17 mm de diámetro interior por medio de un método en el que se añaden gradualmente pequeñas cantidades de partículas y que combina golpes y vibraciones (véase [16–18] para más detalles sobre el procedimiento). La infiltración con aluminio líquido se llevó a cabo en una cámara de presión a una temperatura de 720ºC y una presión de 0,2 MPa (véase [16,19] para una descripción completa del procedimiento de infiltración). Después de la solidificación del metal, la muestra se desmoldó y su superficie se desbastó con papel SiC (grano 400-grit). El recubrimiento de NaCl se eliminó por medio de su disolución en agua. Para ello las muestras se sumergieron en agua caliente (40ºC) bajo condiciones de agitación magnética y luego se embebieron en tubos por los que se hizo pasar agua a presión de 4 bar (en [20,21] se pueden encontrar aspectos más específicos sobre el proceso de disolución).

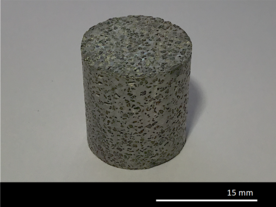

|

4 Ejemplo de realización de materiales espumados multifuncionales para disipación térmica: espumas Al-[SiC]

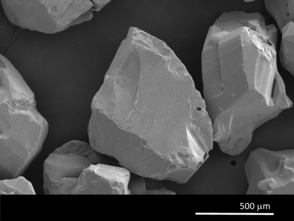

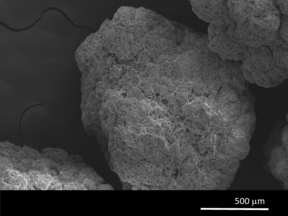

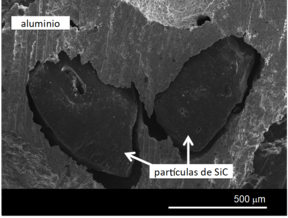

A continuación se muestra un ejemplo de realización de materiales espumados en los que la matriz estructural es aluminio y las fases huésped son partículas de SiC de geometría angular. Las partículas de SiC antes y después del recubrimiento pueden observarse en las micrografías (a) y (b) de la Figura 4, respectivamente.

|

|

| (a) | (b) |

|

|

| (c) | (d) |

La Figura 4c muestra un detalle de la ubicación de las partículas de SiC en las cavidades porosas de la espuma y la Figura 4d muestra una fotografía para que puedan apreciarse las dimensiones macroscópicas de la muestra fabricada.

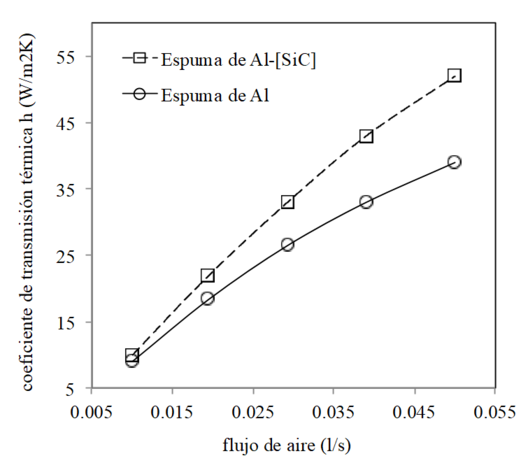

Estas espumas con SiC como fase huésped fueron caracterizadas por su coeficiente de transmisión de calor h (en inglés “heat transfer coefficient”), que es una medida de su capacidad para transmitir calor a un flujo de fluido que pasa a través del material. Los experimentos se han realizado con flujo de aire variable y se ha utilizado un dispositivo experimental idéntico al presentado en [22]. La Figura 5 muestra que la presencia de partículas de SiC en una espuma de aluminio aumenta considerablemente el coeficiente h para todos los flujos de aire explorados.

|

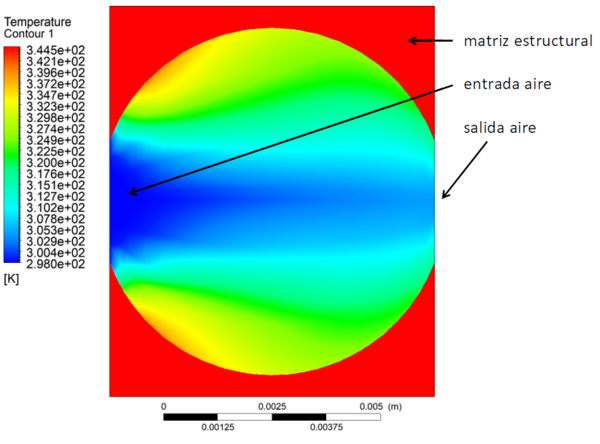

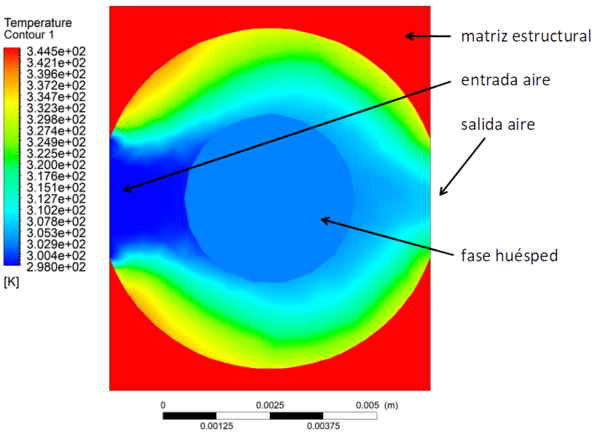

La explicación a esta fenomenología puede encontrarse al modelizar mediante elementos finitos la geometría interna de un poro de una espuma con y sin fase huésped (Figura 6). En esta figura puede comprobarse que la presencia de las fases huésped altera la distribución de líneas de flujo en el interior de los poros y genera una mayor interacción del aire con las paredes del poro, que se manifiesta en un mayor calentamiento del aire.

|

| (a) |

|

| (b) |

5 Comentarios acerca de la funcionalidad y aplicaciones de las espumas con fase huésped

Como consecuencia de las características de las espumas con fases huésped, actualmente se está explorando su uso en múltiples aplicaciones, ya que su multifuncionalidad permite explorar su potencialidad como:

- Material catalizador o como material de soporte para catalizadores. El material permite alojar en las fases huésped materiales catalíticamente activos y asegura que el paso de fluidos a su través se consigue con un régimen no laminar, lo cual aumenta notablemente la actividad catalítica. Además, este material puede considerarse multicatalítico cuando se combinan distintas fases huésped, que permiten tener separados físicamente los distintos centros catalíticos.

- Material de implante. El material actúa de implante permitiendo el crecimiento de tejido vivo en su interior; la/s fase/s huésped adsorbente/s retiene/n al menos una sustancia con actividad farmacológica en el organismo vivo, de manera que dicha sustancia es liberada de forma controlada por desorción desde la fase huésped en el organismo vivo.

Además de estos usos, el material espumado también puede ser empleado para otros fines, tales como : liberación controlada de sustancias químicas; adsorción de gases, líquidos o sólidos disueltos; filtro de sustancias inorgánicas o biológicas; material magnético; material absorbedor de impacto en partes de seguridad pasiva de vehículos de transporte terrestre, aéreo y marítimo; material electródico, particularmente como electrodo para la conversión electroquímica en procesos de síntesis química o descontaminación de aguas y/o aire; material absorbedor de radiación electromagnética para su transformación en calor o energía eléctrica; material resonador de ondas de radar, aplicado en tecnologías de invisibilidad radar; material plantilla para crecimiento cristalino en el hueco existente entre la matriz estructural y la/s fase/s huésped.

6 Conclusiones

El presente artículo propone una nueva concepción de los materiales espumados para que sus funcionalidades no estén limitadas a la naturaleza del material así como a sus características de poro. Con el nuevo concepto de espumas con fase huésped se abre la posibilidad de combinar diversas funcionalidades en un mismo material espumado, ampliando así las aplicaciones de éstas y convirtiéndololas en materiales multifásicos y multifuncionales. La combinación de una proporción adecuada de una o varias fases huésped alojadas en el interior de las cavidades porosas de un material espumado formado por una matriz adecuada abre un espectro de posibilidades de aplicación en los sectores de la disipación térmica, catálisis, química analítica para preconcentración y desorción rápida o implantología médica. El autor espera que las ideas aquí contenidas sirvan de inspiración a otros grupos de investigación para la fabricación y caracterización de nuevos materiales multifuncionales espumados con fases huésped que deriven en nuevas aplicaciones tecnológicamente importantes.

Agradecimientos

El autor agradece el soporte de financiación recibido por el Ministerio de Ecnomía y Competitividad a través del proyecto MAT2016-77742-C2-2-P.

Referencias

[1] J.Banhart, Prog. Mater. Sci., 46, pág. 559–632 (2001).

[2] C.Körner, R.F.Singer, Adv. Eng. Mater., 2, pág. 159–165 (2000).

[3] N.G.Carlson, United States Patent 3210166 (1967).

[4] H.A.Kuchek, United States Patent 3236706 (1964).

[5] J.F.Despois, Y.Conde, C.S.Marchi, A.Mortensen, Adv. Eng. Mater., 6, pág. 444–447 (2004).

[6] C.San Marchi, J.F.Despois, A.Mortensen, Acta Mater., 52, pág. 2895–2902 (2004).

[7] R.Goodall, A.Marmottant, L.Salvo, A.Mortensen, Mater. Sci. Eng. A, 465, pág. 124–135 (2007).

[8] R.Prieto, E.Louis, J.M.Molina, Carbon, 50, pág. 1904–1912 (2012).

[9] C.Gaillard, J.F.Despois, A.Mortensen, Mater. Sci. Eng. A, 374, pág. 250–262 (2004).

[10] A.Mortensen, R. Goodall, European Patent EP2118328 (2008).

[11] A.Mortensen, R.Goodall, United States Patent US 8,151,860 B2 (2011).

[12] R.Goodall, A. Mortensen, Adv. Eng. Mater., 9, pág. 951–954 (2007).

[13] J.M.Molina-Jordá, Carbon, 103, pág. 5–8 (2016).

[14] J.M.Molina-Jordá, Spanish Patent 2695849 (2017).

[15] J.M.Molina Jorda, PCT Patent 2019/008208 (2019).

[16] J.M.Molina, R.Saravanan, R.Arpón, C.Garcı́a-Cordovilla, E.Louis, Acta Mater., 50, pág. 247–257 (2002).

[17] A.Rodríguez-Guerrero, J.M.Molina, F.Rodríguez-Reinoso, J.Narciso, E.Louis, Mater. Sci. Eng. A, 495, pág. 276–281 (2008).

[18] M.Kida, M.Bahraini, J.M.Molina, L.Weber, A.Mortensen, Mater. Sci. Eng. A, 495, pág. 197–202 (2008).

[19] J.M.Molina, E.Piñero, J.Narciso, C.García-Cordovilla, E.Louis, Curr. Opin. Solid State Mater. Sci., 9, pág. 202–210 (2005).

[20] J.M.Molina-Jordá, Compos. Part A Appl. Sci. Manuf., 105, pág. 265–273 (2018).

[21] L.P.Maiorano, J.M.Molina, Mater. Des., 158, pág. 160–171 (2018).

[22] G.Zaragoza, R.Goodall, J. Int. Meas. Confed., 56, pág. 37–49 (2014).

Document information

Published on 15/04/21

Accepted on 04/07/19

Submitted on 06/06/19

Volume 05 - Comunicaciones Matcomp19 (2021), Issue Núm. 2 - Caracterización analítica, numérica y experimental de los materiales compuestos. Materiales multifuncionales. Comportamiento de componentes estructurales., 2021

DOI: 10.23967/r.matcomp.2021.04.012

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?