1 Introducción

En la actualidad, el empleo de materiales compuestos con refuerzo continuo está ampliamente extendido en industrias como la eólica o del transporte. Sin embargo, el uso de estos materiales aporta en ocasiones incertidumbre en cuanto al conocimiento y modelización de su comportamiento mecánico, así como dificultades en el mantenimiento e inspección de las estructuras. Además su relativa reciente incorporación al mercado limita el conocimiento de su comportamiento en servicio y la predicción de su vida útil.

Los ensayos no destructivos obligan en muchos casos a la parada de la estructura en funcionamiento y al desplazamiento hasta la misma para poder llevar a cabo el mismo. Estos dos aspectos han hecho que en la actualidad se estén desarrollando métodos de monitorización de salud estructural que permitan tener un conocimiento del estado de la propia estructura en todo momento y así optimizar los recursos de ensayo, inspección o mantenimiento.

En esta línea, muchas tecnologías se han desarrollado para realizar esta tarea, sin embargo, el aspecto más interesante sería evitar la necesidad de añadir elementos a la propia estructura, tanto por cuestiones de masa, como por la integración de las mismas en el material, lo cual puede resultar complejo y comprometer las propiedades del mismo. Por estos motivos, el desarrollo de materiales que en sí mismos permitan monitorizar el estado de la salud estructural ha suscitado numerosas investigaciones. Así, la creación de una red de nanotubos de carbono o de nanopartículas de grafeno, permite que un material tradicionalmente aislante pase a ser conductor eléctrico [1] y cualquier variación en la red creada se traducirá en una variación en sus propiedades eléctricas, lo cual podría utilizarse para detectar dichos cambios [2].

La creación de estas redes conductoras en materiales compuestos multiescalares es particularmente compleja de predecir y crear dado que el material contiene no sólo el refuerzo de escala nanométrica sino también la fibra continua. Existen dos alternativas fundamentales para lograr esto, una es incorporar el nanorrefuerzo en la fibra continua y la otra es añadirlo en la propia matriz. Esta última forma es la más habitual, sin embargo, presenta problemas tales como dificultades en el procesado por incremento brusco de la viscosidad y filtrado del nanorrefuerzo si se emplean técnicas como la infusión asistida por vacío o el moldeo por transferencia de resina [3].

El presente artículo logra fabricar materiales compuestos multiescalares que presentan una red de nanotubos de carbono, los cuales permiten al material compuesto de fibra de vidrio y matriz epoxi conducir la electricidad, evaluando las variaciones en la resistividad de los materiales. Por tanto, se confirma la posibilidad de ser usados para la monitorización de la salud estructural del propio material. Además, se estudian ambas alternativas en el procesado de los materiales compuestos y se emplean nanotubos de diferentes características (morfología, defectología, etc.), comprobando su efecto en la sensibilidad del sistema de monitorización.

2 Procedimiento Experimental

2.1 Materiales

Para la fabricación de los materiales compuestos multiescalares se han empleado una matriz polimérica, un refuerzo continuo de fibra de vidrio y un refuerzo conductor de escala nanométrica.

Como matriz polimérica se ha empleado una resina epoxi de nombre comercial MVR444 de Cytec con una formulación particularmente desarrollada para poder trabajar con técnicas de infusión e impregnado manual, por su baja viscosidad.

Para dopar la matriz polimérica, se han empleado nanotubos C100 Graphistrength de Arkema en formato masterbatch, los cuales presentan una estructura multicapa con un rango de longitudes entre 0,1 y 10 μm con un diámetro medio entre 10 y 15 nm y una pureza superior al 90 % de contenido en carbono.

Por otro lado, en el caso de los materiales fabricados incorporando el nanotubo en el ensimaje de las fibras, se han empleado los nanotubos NC7000 de Nanocyl que presentan una estructura multicapa con un diámetro de 9,5 nm y una longitud de 1,5 μm. Un análisis más detallado de la morfología de estos nanorrefuerzos se puede encontrar en estudios previos [4].

En el caso de que los nanotubos de carbono se añadan sobre el refuerzo, se emplea un ensimaje suministrado por Nanocyl bajo el nombre comercial de Sizicyl. Este ensimaje, se mezcla con agua destilada en una proporción 1:1 en masa, antes de su empleo para recubrir las fibras.

2.2 Procesado de los materiales

En el procesado de los materiales compuestos se pueden distinguir tres etapas fundamentales:

- Dispersión de los MWCNT en la resina.

Puesto que la resina nanorreforzada se utiliza posteriormente para impregnar fibra de vidrio, la etapa de dispersión es fundamental para reducir la presencia y tamaño de aglomerados que pudieran filtrarse en el tejido. La dispersión se realizó mediante calandrado y posterior dispersión a alta cizalla. Para ello, se empleó una calandra de tres rodillos modelo EXAKT 80E, siguiendo método de dispersión optimizado con anterioridad [5], seguido de agitación en DISPERMAT CA60.

- Dispersión de los MWCNT en el ensimaje

En el caso de incorporar los MWCNT en el ensimaje que posteriormente recubrirá las fibras de vidrio, el método de dispersión empleado es la sonicación, usando una punta de ultrasonidos durante 30 minutos. Este método resulta apropiado dado que el ensimaje presenta una muy baja viscosidad.

- Incorporación del ensimaje

Una vez preparada la mezcla de ensimaje y agua, y realizada la dispersión del nanotubo; las fibras de vidrio se recubren de ensimaje mediante inmersión (dip coating) en el baño. Posteriormente, se realiza un secado en estufa a 150ºC durante 24 horas para eliminar el agua y disolventes. Una vez finalizada esta etapa, la fibra estaría lista para ser impregnada con la resina.

- Impregnado de la fibra y curado

Para evitar filtrado del nanorrefuerzo, se seleccionó el impregnado manual como técnica de procesado del material compuesto multiescalar, seguido de un curado en autoclave, según el ciclo propuesto por el fabricante.

2.3 Caracterización

Los materiales fueron ensayados tanto para caracterizar su conductividad eléctrica, como para evaluar su capacidad como sensores de la deformación o del fallo en el material.

Por un lado se realizaron medidas de la resistencia eléctrica en la dirección transversal del laminado. Para este ensayo se emplearon probetas de área superficial 40 x 40 mm y espesor el resultante del laminado. Por otro lado, para las medidas en el eje de disposición de las fibras, se mecanizaron probetas de 20 x 100 mm. En ambos casos, la superficie se recubre con pintura de plata para minimizar la resistencia de contacto y se posicionan en un útil que realiza presión entre el electrodo de cobre y la superficie de la probeta para asegurar un buen contacto. Se realizan 10 medidas sobre cada probeta en las cuales se aplica un voltaje y se registra la intensidad que circula entre las secciones de estudio. De esta manera, si el material es conductor se puede aplicar la Ley de Ohm y sacar la resistencia eléctrica. Posteriormente, con las dimensiones de la probeta, esta medida permite obtener la resistividad y la conductividad eléctrica de los materiales.

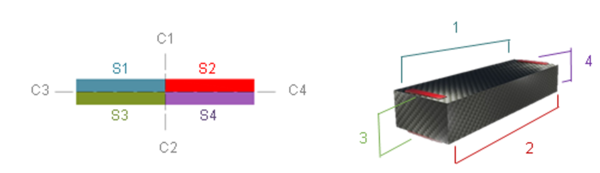

Finalmente, los ensayos mecánicos realizados para el estudio de la monitorización de la salud estructural fueron de resistencia interlaminar (ILSS) siguiendo la norma ASTM 2344. Se posicionaron contactos siguiendo la configuración de la Figura 1 para registrar, en 4 canales diferentes, la resistencia del material. Según la magnitud de las variaciones en la resistencia eléctrica registrada en cada canal se pretende comprobar si es posible no sólo detectar el daño o la deformación, sino también localizar la región dónde se produce. Para el ensayo mecánico se emplea una máquina Zwickroell Z100 equipada con una célula de carga 5 kN y utillaje para realizar la flexión en tres puntos con las dimensiones requeridas por la norma. La resistencia eléctrica se monitorizó empleando un equipo Agilent 34410 que registra medidas de resistencia eléctrica durante el ensayo.

3 Resultados

3.1 Conductividad eléctrica

Una condición necesaria para poder conseguir que este tipo de materiales, que incorporan nanopartículas conductoras, tenga propiedades como auto-sensor es que sean conductores eléctricos. En estudios previos, donde se analiza el nivel de percolación en materiales nanocompuestos reforzados con CNT para su utilización como sensores, se establece un contenido del 0,1 % en peso como el mínimo necesario para conseguir una conductividad suficiente para ser utilizados en SHM.

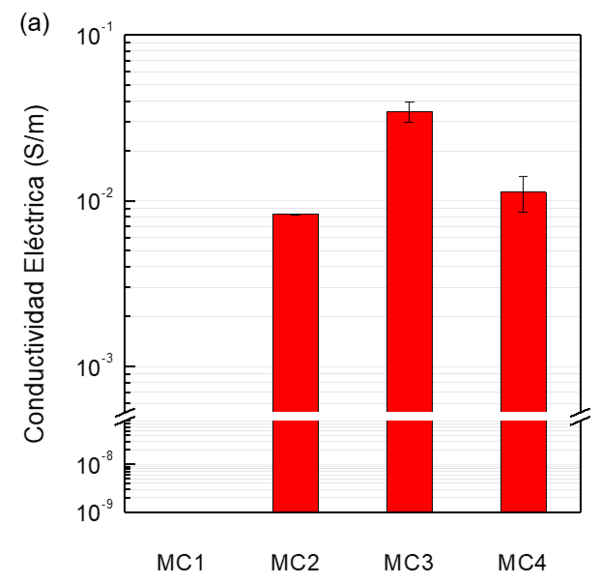

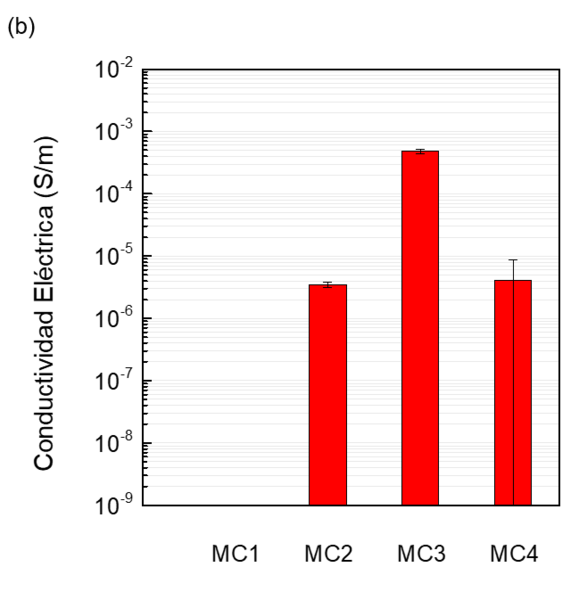

La conductividad eléctrica obtenida para cada uno de los materiales se representa en la Figura 2, donde se separan las conductividades eléctricas en el plano del tejido (Figura 2.a) y en el plano perpendicular al mismo (Figura 2.b). Se puede observar que la adición de un 0,1 % en peso de CNT tipo C100 (MC1) como refuerzo de la matriz, a pesar de ser adecuado en los materiales nanocompuestos previamente analizados, no es suficiente para conseguir un material conductor. Este hecho es debido a que la incorporación de la fibra de vidrio al material dificulta la formación de caminos conductores, siendo éstos insuficientes, y dando lugar a un laminado con propiedades aislantes eléctricas.

En el caso de los materiales que incorporan CNT tipo NC7000 (MC2) en la fibra de vidrio como un recubrimiento, se obtiene una conductividad en el plano del tejido de fibra de vidrio en el orden de 10-2 S/m. Sin embargo, en la dirección perpendicular al mismo, la conductividad disminuye 3 órdenes de magnitud. Este hecho se justifica por la microestructura de los materiales. Debido a que los CNT se ubican como un refuerzo en el ensimaje de la fibra de vidrio, sólo se encuentra en las vecindades de la misma, dejando zonas entre capas de tejido sin refuerzo conductor. Por esta razón, la resistencia eléctrica medida en el plano del tejido es el resultado de un sistema de resistencias en paralelo y en la dirección perpendicular, un sistema de resistencias en serie, hecho que da lugar a una mayor conductividad eléctrica en el plano del tejido con respecto al perpendicular, causado por el carácter aislante de la matriz. Similar comportamiento ha sido confirmado en anteriores trabajos realizados con otros materiales reforzados con nanopartículas grafénicas [6]. Debido a estos fenómenos microestructurales, se propone el uso de materiales que combinan el dopado de la matriz con el refuerzo del tejido (MC3 - MC4). En ambos casos, sobre la fibra de vidrio del tejido se dispone un recubrimiento de ensimaje reforzado de CNT tipo NC7000 y se incorporan CNT tipo NC7000 y CNT tipo C100 a la matriz, obteniendo los laminados MC3 y MC4, respectivamente. La finalidad de utilizar en ambos casos el mismo tipo de CNT en el tejido radica en la comparación de las propiedade(a)s como sensor que permiten obtener cada uno de los tipos.

Se puede extraer de los resultados obtenidos que, la incorporación de CNT a la matriz en ambos casos aumenta la conductividad eléctrica en ambos planos. Sin embargo, el incremento que se produce en el plano con la adición del mismo contenido de CNT tipo NC7000 es de un 316.2 % frente a un 36.6 % cuando se utilizan CNT del tipo C100. En la dirección perpendicular, el aumento es de dos órdenes de magnitud superior en el caso del uso de CNT tipo NC7000 mientras que no se observan cambios significativos con el tipo C100. Estos valores se encuentran en el rango de aquellos publicados por otros autores utilizando contenidos superiores, en un rango de 0,3 a 1 % en peso [7,8].

Estas variaciones significativas condicionadas por el tipo de CNT que se utiliza como refuerzo de la matriz tiene su origen en que a pesar de tener una relación de forma similar, la presencia de defectos en la superficie de los CNT tipo C100 hace que la conductividad eléctrica de los mismos [4] y que la eficiencia en la formación de caminos conductores sean inferiores.

3.2 Detección y localización de daño

Debido a que la conductividad eléctrica de los materiales MC1 no es suficiente para poder obtener propiedades eléctricas y que el emplazamiento de los contactos en la superficie como método no invasivo imposibilita la monitorización de los materiales MC2 por la disposición de matriz sin refuerzo en la misma, los ensayos de detección y localización de daño se llevan a cabo únicamente en los materiales MC3 y MC4.

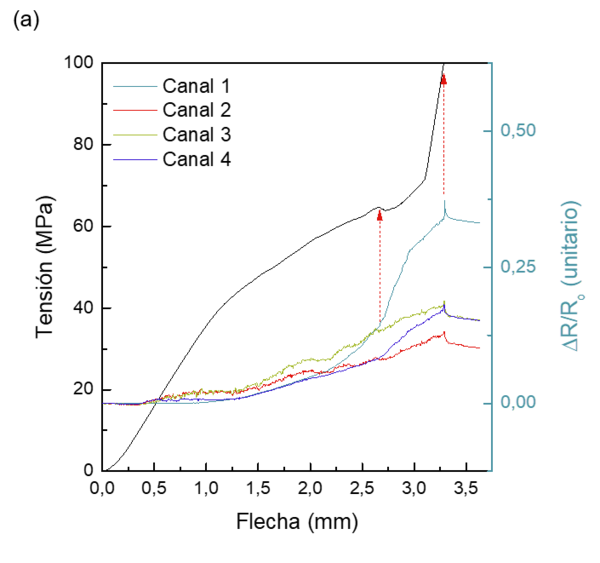

La Figura 3.a muestra los resultados de los ensayos realizados en materiales MC3. En la gráfica adjunta, se representa la respuesta electro-mecánica del material. Inicialmente, el material experimenta una deformación durante la cual, la resistencia eléctrica normalizada (ΔR/Ro) aumenta de forma exponencial debido a una mayor contribución del mecanismo basado en modificaciones de la resistencia túnel entre partículas adyacentes. La sensibilidad a la deformación que se obtiene en el material es superior a aquella de las galgas extensiométricas y a otros materiales que utilizan nanorrefuerzos conductores de distinta naturaleza [7,9]. Una vez que aparece daño en el material, identificado como una caída en la curva correspondiente a la tensión, se produce un incremento más pronunciado en la misma. Dicho aumento aparece de forma aislada en el Canal 1, correspondiente a la región superior de la probeta. Este comportamiento permite localizar el daño más significativo en dicha región, hecho que es contrastado mediante microscopía óptica una vez finalizado el ensayo.

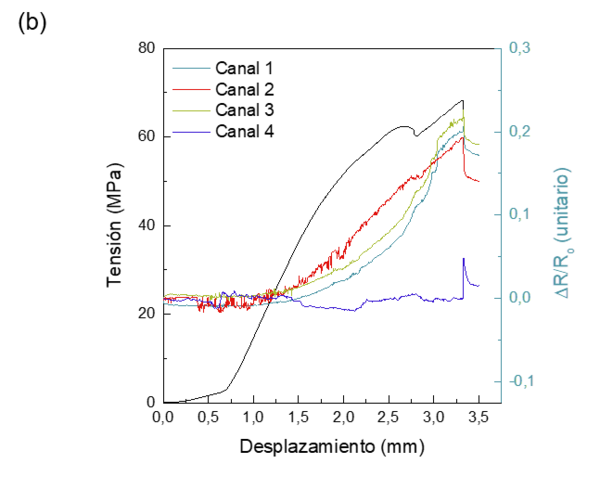

La Figura 3.b contiene, del mismo modo que en el caso anterior, resultados significativos de la respuesta eléctrica de los materiales MC4 durante un ensayo de resistencia a cortadura interlaminar. En este caso, la respuesta eléctrica en el tramo de deformación es similar a la de los materiales MC3 pero presentan una sensibilidad inferior, debido a las propiedades de los CNT y a una menor susceptibilidad de los caminos conductores creados a lo largo de la matriz por los mismos. Cuando ocurre el fallo, de nuevo, cada caída en la curva mecánica puede asociarse a un aumento pronunciado en la resistencia eléctrica del material, siendo de mayor importancia en los Canales 1, 2 y 3. Esta respuesta del material sitúa el daño en el plano central del laminado, entre las secciones S2 y S3 de la probeta ensayada. De nuevo, dicha localización se corrobora mediante microscopía óptica.

Otro fenómeno que ocurre en la respuesta eléctrica de ambos materiales es la recuperación parcial de la resistencia eléctrica inicial. Dicha recuperación no es completa debido a que existe daño permanente en el material y, dicho daño provoca la interrupción de un número de caminos conductores de la red creada a través de los sensores. Por tanto, mediante la variación de la resistencia eléctrica tras la finalización del ensayo con respecto al valor inicial, podría utilizarse para cuantificar el daño remanente en un componente estructural.

4 Conclusiones

A partir de los resultados obtenidos se puede concluir que no sólo la naturaleza y ausencia de defectos en la estructura de los nanotubos de carbono tienen una fuerte influencia en la conductividad eléctrica de los materiales compuestos multiescalares sino que también es crítica la creación de una red eléctrica eficiente interconectada a través del material, que se encuentra condicionada por la microestructura del propio nanorrefuerzo conductor. Los materiales obtenidos presentan una elevada sensibilidad a la deformación, teniendo capacidad para detectar y localizar la aparición de daño en una estructura, alcanzando los niveles I y II de monitorización de salud estructural. Asimismo, los sensores desarrollados permiten cuantificar tanto la deformación que se produce en el material como el daño, consiguiendo por tanto el nivel III de SHM.

Agradecimientos

Los autores agradecen la financiación de este trabajo al Ministerio de Economía, Industria y Competitividad del Gobierno de España (proyecto MAT2013-46695-C3-R).

Referencias

[1] Bauhofer W, Kovacs JZ. Compos Sci Technol 69 pág 1486–98 (2009).

[2] Moriche R, Sánchez M, Jiménez-Suárez A, Prolongo S, Ureña A. Compos Sci Technol 123 pág 65–70 (2016).

[3] Jiménez-Suárez A, Campo M, Prolongo SG, Sánchez M, Ureña A. Compos Part B Eng 94 pág 286–91 (2016).

[4] Prolongo SG, Melitón BG, Jiménez-Suárez A, Ureña A. J Compos Mater 2013 48 pág 3169–77 (2013).

[5] Jiménez-Suárez A, Campo M, Gaztelumendi I, Markaide N, Sánchez M, Ureña A. Compos Part B Eng 48 pág 88–94 (2013).

[6] Moriche R, Sánchez M, Jiménez-Suárez A, Prolongo SG, Ureña A. Compos Part B Eng 98 49–55 (2016).

[7] Li C, Chou T-W. Compos Sci Technol 68 pág 3373–9 (2008).

[8] Nofar M, Hoa S V., Pugh MD. Compos Sci Technol 69 pág 1599–1606 (2009).

[9] Loyola BR, La Saponara V, Loh KJ. J Mater Sci 45 pág 67 pág 86–98 (2010).

Document information

Published on 29/04/18

Accepted on 29/04/18

Submitted on 29/04/18

Volume 02 - Comunicaciones Matcomp17 (2018), Issue Num. 2 - Aplicaciones y compuestos multifuncionales, 2018

DOI: 10.23967/r.matcomp.2018.04.013

Licence: Other

Share this document

claim authorship

Are you one of the authors of this document?