1 Introducción

A lo largo de la historia el ser humano ha ido evolucionando para mejorar su calidad de vida valiéndose de los materiales que lo rodean, sin duda uno de los inventos más importantes para el hombre fue la rueda ya que cambió la manera en que se transportaban objetos, actualmente hablando de vehículos, los materiales compuestos particularmente la fibra de carbono ha comenzado a revolucionar desde hace algunos años las carreras de autos. Desde el año de 1894 en Francia comenzaron las carreras de automóviles, a consecuencia se buscaron autos más rápidos y más veloces, ésta búsqueda conllevó a vehículos más ligeros que aprovechen al máximo la aerodinámica llevando así al desarrollo de nuevas tecnologías en procesos de manufactura y diseño, tener un vehículo veloz lo más ligero posible. Los vehículos aprovechan las propiedades de los materiales como el aluminio 7000, la fibra de carbono y el titanio dada su alta resistencia y su peso ligero.[2] En este artículo se plantea la manufactura de la horquilla de un monoplaza de F1 utilizando fibra de carbono y resina epóxica para su manufactura donde no sea necesario el uso de maquinaria con un bajo costo de fabricación.

2 Objetivos

Crear una manufactura efectiva de elementos de suspensión para un vehículo de F1 con fibra de carbono con un bajo costo y un proceso con un lapso de manufactura menor de los que se utilizan actualmente en el mercado.

- Fomentar el uso de la fibra de carbono en proyectos de ingeniería.

- Crear una pieza que pueda ser utilizada en un monoplaza.

- Alta fiabilidad.

- Bajo costo.

1 Materiales y Métodos

2.1 Materiales utilizados

- Fibra de carbono 3K

- Resina Epoxica

- Fibra de vidrio tejida

- Resina poliéster

- Madera MDF de 0.0127m

- Rodillo para resina

- Brochas

- Gelcoat

- Pintura acrílica en aerosol

- Lijas para madera de diferente grado abrasivo

- Desmoldante

- Estopa

- Dremel

2.1.1 Fibra de carbono

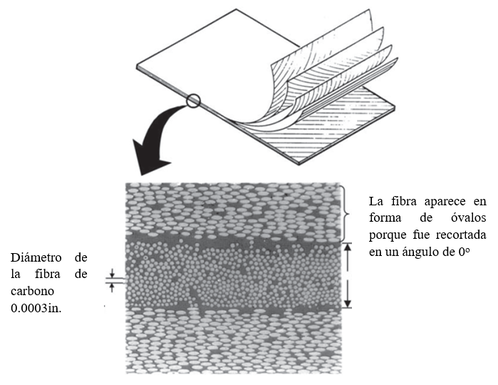

La fibra de carbono que se puede observar en la Figura 1 es un material compuesto. Se designa como materiales compuestos los formados por la unión íntima de dos componentes para optimizar las propiedades de la combinación. Las características mecánicas del material compuesto pueden preverse, como el de cualquier material anisótropo, conociendo las características de la matriz y de la fibra y la proporción de ésta en cada sección. [12] La fibra de carbono que posee la resistencia mecánica son microfibras de este material, de entre 0.005–0.010 mm de diámetro, que son entretejidas en distintas direcciones formando un manto que viene generalmente en rollos o trozos. [5] Consiste en pequeños cristales de grafito turbostático, una de las formas alotrópicas del carbono. [9] Las fibras son producidas por la pirólisis de fibras precursoras orgánicas tales como rayón y poliacrilonitrilo (PAN) en una atmósfera inerte. [10]

2.1.1.1 Características y propiedades.

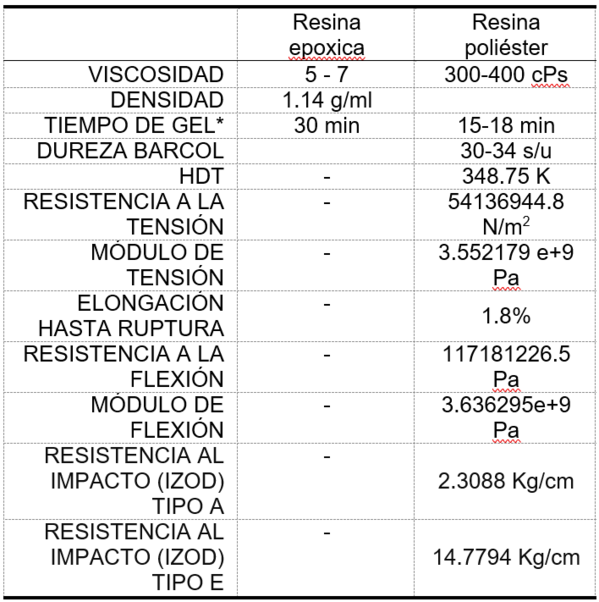

En la tabla 1 y 2 podemos observar las características y propiedades mecánicas de la fibra de carbono y resinas utilizadas respectivamente.

Tabla 2. Propiedades mecánicas de las diferentes resinas utilizadas

*100g de resina + 1g de MEKP (Butanox M-50)

Temperatura de deflexión (HDT)

2.1.1.2 Tipo de tejido

Normalmente al utilizar fibra de carbono unidireccional se realiza un laminado de 7 capas con ángulos de [0, +45, -45, 90, -45, +45, 0] sin embargo en este artículo se utilizará fibra bidimensional por lo que no es necesario aplicar 7 capas con los ángulos mencionados anteriormente ya que el tejido se encuentra equilibrado y solo serán necesarias las capas de 90 y ±45o. [10]

Gracias a estudios realizados recientemente podemos saber que éste material compuesto tiene una mayor resistencia a esfuerzos de tensión que de flexión y en su máxima resistencia es comparado con el acero ya que presenta un módulo de ruptura similar y es 75% más ligero. las figuras deben disponer de un pie de figura en el que conste su numeración. El formato del pie de figura consistirá aparecerá centrada, con fuente Arial 8, Figura N (en negrita) seguida del texto sin negrita. Como en cualquier artículo de revista, el conjunto de figura y pie de figura debe transmitir un mensaje comprensible.

2.1.2 Resina epoxica.

Las moléculas de epoxi son relativamente pequeñas, de aproximadamente 20 - 30 átomos de carbono - carbono (C - C). Esto es relativamente corto en comparación con el orden de unas pocas centenas o miles de enlaces C-C para moléculas termoplásticas. Dado que la longitud de las moléculas termoendurecidas es corta, el material que las compone usualmente tiene baja viscosidad y aparece en forma de líquido a temperatura ambiente o moderadamente alta temperatura (alrededor de 100 ° C). Dado que el material aparece en forma líquida, para hacer un sólido fuera de él, las moléculas deben ser atadas junto con moléculas de algún otro tipo. Las moléculas de enlace se llaman los enlazadores o agentes de curado. [7]

En la Figura 2 podemos observar el resultado de la unión de la matriz polimérica y el material compuesto.

2.2 Manufactura propuesta

2.2.1 Laminado manual (Hand lay up).

Este método es el que se manejó para la manufactura de la horquilla a lo largo del artículo, es la técnica más sencilla para preparar una pieza reforzada con fibra. El proceso se lleva a cabo en un molde abierto, debidamente acondicionado (pulido y agentes desmoldantes). La resina utilizada se mezcla con un catalizador o endurecedor, de lo contrario, el curado puede llevar días o incluso semanas. A continuación, el molde se humedece con la mezcla mediante vertido o brochas y pinceles (Inicialmente se puede aplicar una capa de gelcoat en el molde, lo que da un mejor acabado a la pieza terminada). Las láminas de fibra de vidrio o carbono se colocan sobre el molde y se asientan sobre este con rodillos de acero. [8]

2.2.2 Procedimientos para la manufactura de la horquilla.

1) Dibujo en SolidWorks

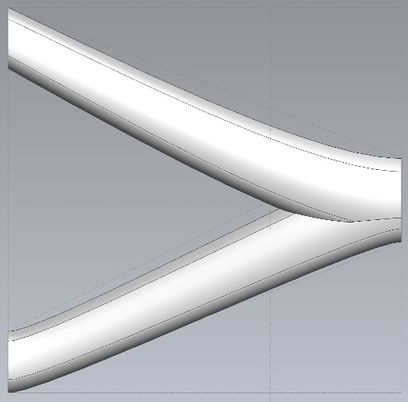

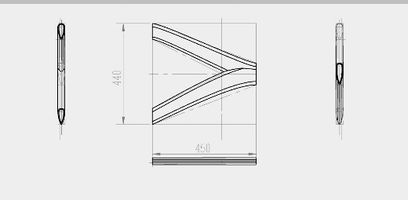

'1.' Se inició con la creación de un modelo en el software SolidWorks para conocer las dimensiones y forma que tendría la pieza, como muestra la Figura 3.

2 Una vez finalizado el modelo se seleccionó el material de manufactura y se obtuvo un modelo en 3D (Fig. 4).

3 Posteriormente fue convertido a un plano como se observa en la Figura 5.

2) Impresión de planos

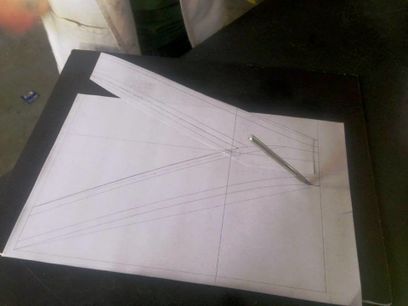

'1.' Se realizó la impresión de los planos de la horquilla en dimensiones reales para ser utilizados como base en la fabricación del molde, mostrado en la Figura 6.

2. Los planos fueron recortados utilizando tijeras y cúter en las áreas más pequeñas para una mayor precisión.

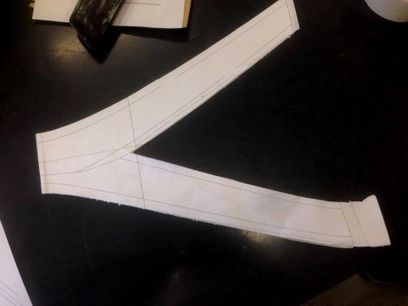

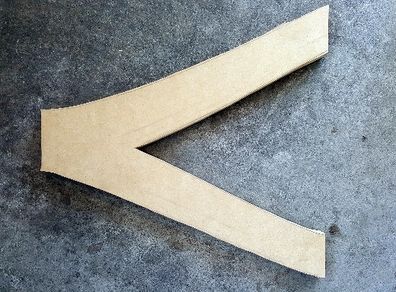

3. En la Figura 7 podemos observar el plano de la horquilla recortado por completo. En la parte posterior del plano se adhirió una base de cartón para darle firmeza.

3) Recorte de madera MDF

1. Se utilizó madera MDF de 0.0127m para crear el primer modelo mostrado en la Figura 8, ya que su grosor era muy pequeño se prosiguió a tomar medidas y recortar un cuadrado con el espacio suficiente para la horquilla, posteriormente se unieron dos fragmentos de madera obteniendo un rectángulo de 0.0254m. (Fig. 9).

2. Tomando como base los planos en la Figura 10 se continuó a cortar el contorno de la horquilla en el MDF teniendo la figura y grosor que se deseaba el cual se muestra en la Figura 11.

3. Se colocaron los perfiles en cada extremo, (2 en la parte superior y 1 en la parte inferior) así como el plano de la horquilla entre ellos para conocer las medidas de la pieza (Fig. 12).

4) Lijado del modelo

1. Una vez cortada la pieza se prosiguió con el proceso de lijado respetando las dimensiones de los planos, se muestra en la Figura 13.

2. Se utilizó una lijadora de banda para acelerar el proceso (Figura 14).

3. Al finalizar con el lijado de los bordes se utilizó una lija con grado 220 para que la pieza tuviera una superficie más suave (Fig. 15).

5) Fase de sellado con pintura acrílica en aerosol

1. Lijado completamente el modelo se agregó una capa de resistol para sellar la superficie del mismo como se observa en la Figura 16.

2. Al secarse por completo el pegamento se agregaron 5 capas de pintura acrílica en aerosol al modelo. Las capas se colocaron esperando que se secara por completo la primera capa para añadir la segunda y así sucesivamente (Figura 17).

3. Una vez seca la pintura se utilizó una lija de bajo grado abrasivo para remover el exceso de pintura obteniendo un acabado como el que se muestra en la Figura 18.

6) Desmoldante

1. Después de pintar y lijar el molde se añadieron con estopa 5 capas de cera desmoldante (Figura 19).

7) Aplicación de Gelcoat

1. Se utilizó una relación de 100:0.5 de gelcoat y secante respectivamente (Figura 20).

2. Posterior a conocer la relación a utilizar y realizar la mezcla (Figura 21), con una brocha se aplicó gelcoat en el modelo cuidando que se cubriera toda la superficie (Figura 22).

8) Aplicación de fibra de vidrio y resina de poliéster

1. Durante el tiempo de secado del gelcoat se recortó la fibra de vidrio utilizando tape y un marcador para delinear el contorno del modelo como podemos observar en la Figura 23.

2. Al finalizar se recortaron los trazos, teniendo un total de 3 capas por lado (Fig. 24).

3. Para el arreglo de mezcla se utilizó una relación de resina poliéster-secante 100:1 para conocer la cantidad adecuada (Figura 25).

4. Se incorporó la resina y el secante para obtener una mezcla homogénea como se observa en la Figura 26.

5. Posteriormente se colocó la fibra de vidrio recortada sobre el modelo como en la Figura 27, y se agregó resina poliéster con el apoyo de una brocha cuidando el tejido y esparciendo la mezcla (Figura 28). Al finalizar es conveniente pasar sobre la fibra el rodillo de metal para remover el exceso de resina. Se esperaron 24hrs como mínimo para que curara completamente (Figura 29).

9) Desmolde de negativos

1. Una vez curado el molde como se muestra en la Figura 30 se continuó a desprender el modelo de manera uniforme para no generar daños a la estructura

2. Para desprender el negativo se tiró de los extremos del molde de manera uniforme para no dañar ninguno de los segmentos como se observa en las figuras 31 y 32 respectivamente.

2 Posterior a desmoldar, se ajustó un nuevo proceso de lijado con grados de 220 y 330 para obtener una superficie lisa sin imperfecciones como la mostrada en la Figura 33.

3. Se prosiguió una vez desprendidos los dos moldes a delimitar con un marcador los bordes como se observa en la Figura 34.

4. Se utilizó un dremel para retirar el exceso de fibra de vidrio de los moldes, mostrado en la figura 35.

9) Pruebas de resina epoxica con secante

1. Se realizó una prueba con la resina epoxica (Figura 36) para asegurar que la relación a utilizar era la correcta. En la Figura 37 se puede observar la prueba.

2. En la figura 38 se muestra la resina epoxica finalizado el proceso de curado.

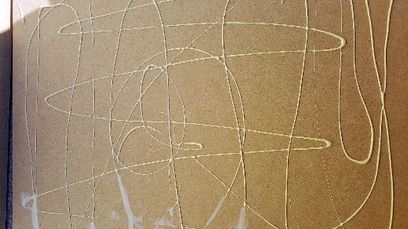

10) Proceso de corte para la fibra de carbono

1. La fibra de carbono 3K utilizada se muestra en la Figura 39.

2. Se cubrió el modelo con una bolsa de plástico mayor al tamaño de este para crear una plantilla y así proseguir a cortar la fibra de carbono, podemos observar el proceso en la Figura 40.

3. Posteriormente con un marcador se dibujó el contorno del modelo sobre el plástico y se recortó (Figura 41).

4. Se continuó colocando las plantillas de plástico sobre la fibra de carbono basándonos en ellas al momento recortar, como observamos en la figura 42.

5. Una vez colocada la plantilla de plástico se delineó el borde de esta con tape sobre la fibra para no dañar el tejido al momento de recortar (Figura 43).

'9)' Aplicación de fibra de carbono sobre molde.

1. En este proceso se inició con la mezcla de resina epoxica y secante en un recipiente de plástico como se observa en la Figura 44.

2. Una vez mezclada la resina se continuó a remover el tape de las plantilla de fibra de carbono. Posteriormente se colocó la fibra de carbono sobre el modelo y se agregó con la ayuda de una brocha y rodillo de metal la resina epoxica de manera gentil para no dañar el tejido como se muestra en la Figura 45 y 46 respectivamente.

3. La Figura 47 nos muestra el modelo con las 5 capas de fibra de carbono.

4. Una vez terminado el laminado simétrico de 5 capas se colocó la pieza en el molde. En la Figura 48 se expone el molde con prensas en C que lo mantuvieron cerrado por completo gracias a la presión aplicada. Se utilizaron un total de 5 prensas.

'10)' Extracción de pieza.

Se esperaron 36 horas a un temperatura ambiente de 22o C. para comenzar el proceso de extracción de la pieza en el molde, podemos observar en la Figura 49 la pieza al haber sido removida.

11) Re trabajo de la pieza.

1. Para este proceso se comenzó agregando una lijera capa de aceite W-40 a la pieza y lijando con hojas grado 80, 100, 220 y 300 sucesivamente para remover el excedente de resina y las burbujas creadas por esta. Se utilizó una lijadora manual para acelerar el proceso (Figura 50).

(1) (b)

2. Posteriormente con una amoladora angular se recortaron los sobrantes de fibra d carbono y resina epoxica de los extremos superior e inferior de la pieza como se muestra en la Figura 51.

3. Finalmente se aplicó una capa de aceite W-40 a la pieza para otorgar un mejor acabado eliminado con un trozo de tela limpia el excedente (Figura 52).

3 Conclusiones

Al finalizar la propuesta del proceso de manufactura que se empleó para la fabricación de la horquilla de material compuesto a base de fibra de carbono y resina epoxica, pudimos constatar que el procedimiento que se llevó acabo fue de gran ayuda para identificar las variables que son claves en el desarrollo para poder cumplir con los estándares requeridos de fabricación. Además se puede concluir que la selección de materiales así como sus procesos de manufactura pueden ser comparados con los procesos comerciales ya que cumplen con el objetivo descrito al inicio de esta investigación como la manufactura y la reducción de costos.

Como parte de los trabajos futuros se planea realizar una mejora en el molde que se utiliza como base, en el cual se aumentaría el número de capas de fibra de vidrio, manteniendo la misma orientación del laminado y así lograr junto con la resina una mejor uniformidad superior en la pieza final y poder realizar un análisis estático para comparar resultados entre las comerciales y el prototipo elaborado.

Agradecimientos

El presente trabajo de investigación fue realizado bajo la supervisión de la Mtra. Miriam Siqueiros Hernández, con el apoyo de la Universidad Autónoma de Baja California y los laboratorios de la Escuela de Ciencias de la Ingeniería y Tecnología. Gracias al apoyo de los antes mencionados se logró llegar a la culminación de este artículo.

Referencias

[1] Instituto de la ingeniería de España. (2011). Adrian Newey, el ingeniero aeronáutico que ha revolucionado la Fórmula 1. 10/09/2015, de Instituto de la Ingeniería Española Sitio web: http://www.iies.es/Adrian-Newey-el-ingeniero-aeronautico-que-ha-revolucionado-la-Formula-1_a1244.html

[2] J. Sabaté. (2007). Suspensiones en la F1. 8/09/15, de Crónicas.com Sitio web: http://www.cronicasf1.com/Contenido/Tecnica/Las%20Suspensiones%20en%20la%20f1/Las%20suspensiones%20en%20la%20f1.htm

[3] Christian M.. (Julio 2011). Tecnología: conoce todos los detalles sobre la fibra de carbono. 09/2015, de Bólido Sitio web: https://www.bolido.com/2011/07/tecnologia-la-fibra-de-carbono/

[4] Carmas s.a. Consejos útiles para laminar con epoxi. 7. 2015, De - Base de datos. (2013)

[5] (2012). Historia completa de la Formula 1. 2015, de WordPress Sitio web: https://theformulaonegp.wordpress.com/historia-completa-de-la-formula-1/

[6] Antonio Miravete. Materiales compuestos Volumen 1 de Materiales compuestos 03, E. Larrodé, ISBN 8492134976, 9788492134977. Zaragoza España: Reverte (2003).

[7] Suong V. Hoa. Principles of the manufacturing of composite materials. Quebec Canadá: DEStech publications Inc. (2009)

[8] Mariano. (2012). Moldeo manual de materiales compuestos (hand lay-up). 2015, de Blogger Sitio web: http://tecnologiadelosplasticos.blogspot.mx/2011/11/moldeo-manual-de-materiales-compuestos.html

[9] Hull D, An Introduction to Composite Materials, (University Press, Cambridge).(1981)

[10] US Army Research Laboratory Weapons & Materials Research Directorate. Composite materials handbook - volume 3, Polymer Matrix Composites, Materials Usage, Design, and Analysis. USA. (2002)

[11] R.E. Horton and J.E. McCarty, Damage Tolerance of Composites, Engineered Materials Handbook, Vol 1, Composites, ASM International, (1987)

[12] Dr. Domingo Escudero López. Materiales compuestos, Aplicaciones. Instituto Eduardo Torroja. Base de datos. (2001).

Document information

Published on 14/04/19

Accepted on 14/04/19

Submitted on 14/04/19

Volume 03 - Comunicaciones Matcomp17 (2019), Issue Núm. 2 - Aplicaciones, uniones y reparaciones de los materiales compuestos, 2019

DOI: 10.23967/r.matcomp.2019.04.002

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?