1 Introducción

Los sistemas de protección térmica son materiales diseñados y fabricados para actuar ante cualquier condición térmica o de combustión mediante el control de la temperatura superficial, restringiendo en gran medida el flujo de calor hacia el interior del material o sustrato. Se usan como refuerzos de equipos o estructuras [1]. Los primeros sistemas de protección térmica desarrollados contaban con matrices, cerámicas o metálicas, ambas presentando gran durabilidad y resistencia al momento de la exposición a la combustión, sin embargo, con diferencias en cuanto a la masa, debido a que los compuestos cerámicos y metálicos poseían una masa superior, haciendo las estructuras mucho más pesadas, y los cerámicos, además, son frágiles [2] [3]. En la actualidad los polímeros reforzados con nanotubos de carbono (NTC), son objeto de diversas investigaciones, dado que estos presentan propiedades que resultan bastante atractivas y en materiales compuestos pueden mejorar las mismas con respecto a los tradicionales, entre ellas, la retardancia a llama o gases de combustión, que presenta una ventaja en el sector aeronáutico y automotriz [4] [5]. Los nanocompuestos poliméricos con nanotubos de carbono que se han desarrollado han presentado propiedades térmicas y mecánicas muy por debajo de las esperadas [6] [7], además de que el primer grupo de propiedades no ha sido muy explorado. “En un nanocompuesto las mejoras de propiedades de la matriz no solo dependen de la naturaleza y fracción de la carga, sino también de la superficie de interacción, de la dispersión y de la distribución u orientación dentro de la matriz” [4]. Las nano estructuras incorporadas en polímeros termoestables se espera que presenten propiedades ignífugas a los nanocompuestos obtenidos [8]. En esta investigación se propuso la caracterización de la mejora térmica de un sistema de protección térmica basado en polímeros termoestables reforzados con nanotubos de carbono y dióxido de titanio TiO2, para lo que se propusieron diseños configuracionales y de procesamiento y se llevó a cabo una evaluación térmica del material desarrollado, en términos de diferencial de temperatura, tasa de erosión y pérdida de masa.

2 Materiales y métodos

Este capítulo se divide en tres etapas:

- Fabricación, en donde se incluye, el diseño configuracional y establecimiento de porcentajes de los materiales a incluir en el sistema de protección térmica, la inclusión de nanotubos de carbono usando el método de mezclado en solución con ultrasonicación y la impregnación al vacío del sistema.

- Pruebas térmicas. Evaluación térmica del sistema de protección térmica basado en polímeros reforzados siguiendo la norma ASTM E 285- 80.

- Caracterización.

2.1 Fabricación

Los materiales micro- nanocompuestos se fabrican de acuerdo a los materiales disponibles inicialmente en Colombia. Estos materiales corresponden a: Resina epóxica ref. Rígida PO-130422B/288 debido a que presenta propiedades termoestables, dureza, resistencia química y buena adherencia, además de un bajo precio. Endurecedor epóxico ref. Rígida PO-130416/C272, que permite que la reacción de polimerización en la resina. Estireno monómero ref. 2055, como solvente para la dispersión de la primera etapa de dispersión de los nanotubos de carbono. Dióxido de Titanio técnico Ref. NRBH. Nanotubos de Carbono multicapa 95% (MWCNT) con un número de capas de 3-15. Todos los materiales son seleccionados por características tales como: buena resistencia térmica, elevada área superficial, ligereza.

Los equipos que se emplean para las diferentes etapas de fabricación del sistema de protección térmica basado en un polímero epóxico y reforzado con nanotubos de carbono y dióxido de titanio TiO2, corresponden a: equipo de ultrasonido Sonics Vibra Cell modelo VCX750. Sistema de impregnación al vacío, que consta de una cámara de vacío desarrollada en Tecnoacademía- SENA- CDHC y una bomba de alto vacío DuoLine Vacuum Duo6 PKD58503A.

Para la elaboración de un micro nano compuesto, se establecen primeramente los diseños configuracionales, que pueden ser, por capas o por dispersión. Para efectos del presente trabajo de investigación, se trabaja con un diseño en el que los reforzantes se encuentran dispersos en la matriz polimérica. Para lograr esto último, se comprende un proceso de dos etapas. La primera etapa corresponde en la inclusión de los nanotubos de carbono multicapa (MWCNT), para lo cual es necesario desarrollar un proceso denominado mezclado en solución, el cual consiste en dispersar los MWCNT en un solvente, que para el caso de la investigación corresponde a estireno monómero donde este es el 30% del peso de la resina a emplear y nanotubos de carbono NTC, no mayor a 0,05g, a través de las ondas de ultrasonido, en equipo de ultrasonido por un tiempo de 5 minutos con un pulso de 1:1 segundo, amplitud de 50%, energía de 750 Watts y frecuencia de 20 kHz. Pasado este paso, se integra la solución en la resina epoxi, este proceso constituye la segunda etapa del proceso. La integración se realiza llevando la solución que contiene los nanotubos de carbono dispersos a la matriz donde, además, se encuentra el dióxido de titanio TiO2, dejando la solución inicialmente a temperatura ambiente para luego aplicar ultrasonicación por 1 minuto con un pulso de 1:1 segundo, amplitud de 50%, energía de 750 Watts y frecuencia de 20 kHz. Una vez que se tiene una mezcla homogénea del polímero, TiO2 y los MWCNT, se lleva a cabo el proceso de impregnación, denominado, impregnación al vacío, en el que se busca reticular la resina para mejorar la adherencia de los materiales, en este proceso el vacuómetro no debe superar las 20inHg (o la escala/unidad equivalente).

2.2 Evaluación térmica

Los ensayos térmicos y la respectiva evaluación se realizan con equipo de erosión y fatiga térmica desarrollado en Tecnoacademia- SENA- CDHC que se muestra en la figura 1, que cuenta con un quemador Bernzomatic 1077, pirómetro de luz infrarroja CEM DF886 con termopar Tipo K. Todo es llevado a cabo con base a la norma ASTM E 285 – 80.

2.3 Caracterización

La caracterización se realiza bajo los siguientes parámetros:

• Morfología de fabricación, donde se toman imágenes en SEM de la superficie del material que se desarrolla.

• Especificaciones de la norma internacional ASTM E 285 – 80, reportando en términos de gradiente térmico, tasa de erosión y pérdida de masa.

• Eficiencia térmica y mejora térmica. La caracterización de la eficiencia térmica se realiza tomando el promedio de las exigencias más altas de la industria, que corresponden a 3000°C en el gradiente térmico o diferencial de temperatura, y el promedio del gradiente térmico o diferencial de temperatura del material fabricado y se comparan, obteniendo el nivel de exigencia alcanzado por el material, que se reporta en porcentaje. La mejora térmica se calcula comparando materiales reforzados con nanotubos de carbono y aquellos que no.

3 Resultados y discusión

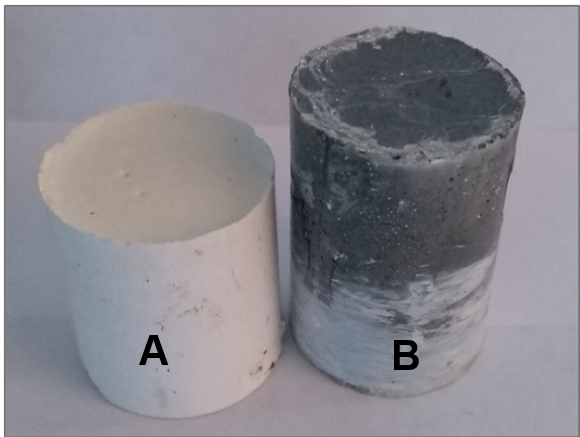

Se fabricaron 6 probetas de la matriz epóxica reforzada, de no más de 4 cm de alto. 3 de estas incluían únicamente la resina epóxica y dióxido de titanio TiO2, que se tomaron como probetas patrón que permitirían identificar la mejora térmica dada por los nanotubos de carbono multicapa, y en este mismo sentido, las 3 muestras restantes, estaban constituidas por resina epóxica, dióxido de titanio TiO2 y nanotubos de carbono multipaca. Los reforzantes fueron dispersos en la matriz polimérica en todas las probetas. Estas últimas se muestran en la figura 2.

Como se muestra en la figura 2, las probetas basadas en polímeros reforzados con nanotubos de carbono y dióxido de titanio (B), tienen fases que pueden observarse a simple vista por los colores que exhiben. Estas fases indican que la dispersión de los reforzantes no fue estable durante el tiempo de polimerización, ya que el dióxido de titanio que da el color blanco al sistema, se sedimentó mientras la muestra aún era líquida. Esta sedimentación puede deberse a una diferencia de densidades entre los materiales, o a que en el sistema existía una saturación de la carga de dióxido de titanio TiO2, ya que lo añadido de este superaba a lo añadido de nanotubos de carbono, y, por lo tanto, no podían formar interacciones entre ellos, quedando libre para sedimentar gran cantidad de este material.Las probetas se llevaron a SEM para tener imágenes que permitieran la caracterización de la morfología de fabricación. Estas se observan en la figura 3 y 4.

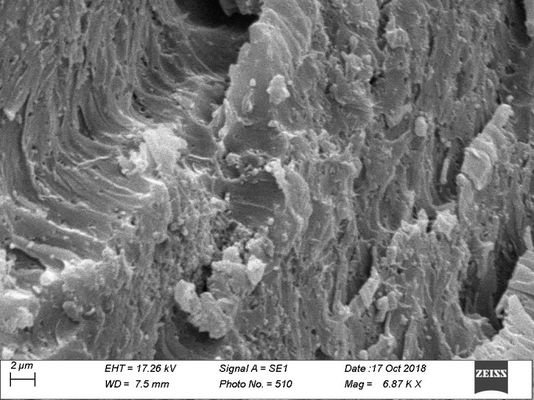

En la figura 3 se observa la superficie de la resina epoxi con algunas rugosidades que podrían corresponder al dióxido de titanio TiO2, sin embargo, se notan muy pocos de estos en la superficie descrita, por lo que puede plantearse que no hay una buena interacción entre la matriz y la carga, probablemente dada por una baja compatibilidad química entre ambos materiales, falta de área superficial para interactuar o un error aleatorio asociado con el método de manufactura empelado.

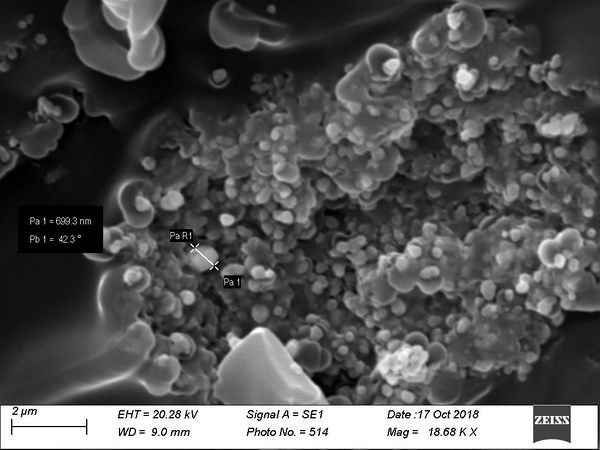

En la figura 4, por otra parte, se observa de manera específica la dispersión de nanotubos de carbono y como estos parecen estar depositados sobre la superficie del dióxido de titanio TiO2. Según las unidades de medida en las que se encuentra, se trata plenamente de nanotubos de carbono, sin embargo, en la literatura está reportado que estos en dispersión deben verse como fibras alargadas, lo que no es el caso, y puede deberse a una probable dispersión que generó un daño en la nanoestructura, caso que también se ha reportado, y que va de la mano, con un tiempo prolongado, o una alta energía empleados durante su manufactura.

La evaluación de su comportamiento térmico se llevó a cabo en las instalaciones de Tecnoacademia- SENA de Medellín. Se suspendieron las muestras en un soporte universal a 4cm de la llama que provenía de un quemador de marca Bernzomatic cuya llama alcanza la combustión de 1200°C. El tiempo de exposición a las condiciones térmicas fue de 3 minutos para todas las muestras. Los datos fueron tomados por un termopar tipo K (para la temperatura trasera), y un pirómetro de luz infrarroja (para la temperatura superficial), dichos datos se registraban en un software cada 5 segundos durante un tiempo de 5 minutos, lo que permitió igualmente evaluar el desplome de temperatura (estos datos no se especifican en esta sección del artículo). Los resultados se muestran a continuación en términos de gradiente térmico o diferencial de temperatura (figura 5), tasa de erosión (figura 6), pérdida de masa (figura 7) y eficiencia térmica (figura 8).

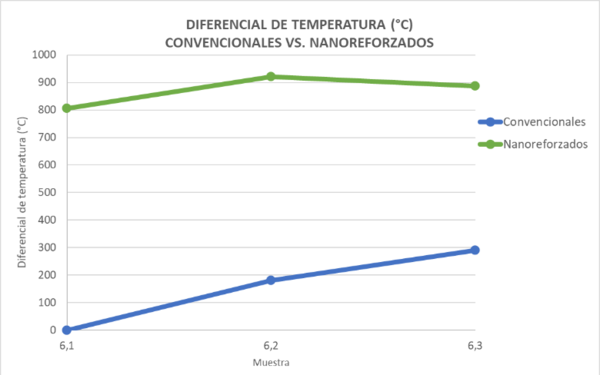

En la figura 5 se comparan materiales nanoreforzado y sin nanorefuerzos; todos poseían TiO2 en una matriz epóxica y 3 de los cuales tenían el aditivo nano estructural. La línea verde corresponde a este último grupo, y evidencia una mejor eliminación del calor desde la superficie de la muestra, tomando como base los altos coeficientes de diferencial de temperatura que muestran. Los compuestos de la línea azul, que no poseían en su configuración nano refuerzos, tienen coeficientes mucho más bajos, en los que ni siquiera logran superar las expectativas de diferencial térmico establecidos para la investigación, que corresponde a 800°C, por lo cual se puede puntualizar que los nanotubos de carbono resultan ser un buen refuerzo para disipar calor desde la superficie hacia la cara posterior de la muestra.

El promedio de diferencial de temperatura de los materiales micro reforzados es de 143,4°C, y de los nanocompuestos poliméricos es de 872,5°C.

El comportamiento térmico que se muestra en la figura 5, en el caso de los compuestos de la línea verde, es decir, los nano reforzados, puede deberse en gran parte, a las fases que componen al material, donde, inicialmente el dióxido de titanio TiO2, recibió la carga de calor hasta degradarse junto con la matriz, para que el calor llegara posteriormente hasta la fase o capa donde se encontraban los nanotubos de carbono dispersos con el dióxido de titanio TiO2 y se disipó el calor lateralmente como se expone en la literatura, lo que hizo que el material detenga su desgaste tal y como se muestra en la figura 7. El dióxido de titanio TiO2 disperso en la matriz, parece tener un desgaste lineal, es decir, que el material se va consumiendo mientras pasa el tiempo de exposición a la llama, como perdiendo capas de su estructura. Esto no pasa en los materiales nano reforzados. El curado de la resina que se realizó en la fabricación de las probetas también pudo influenciar los resultados obtenidos, ya que el principal resultado del curado es la eliminación de aire al interior de la muestra, y el aire suele servir como aislante.

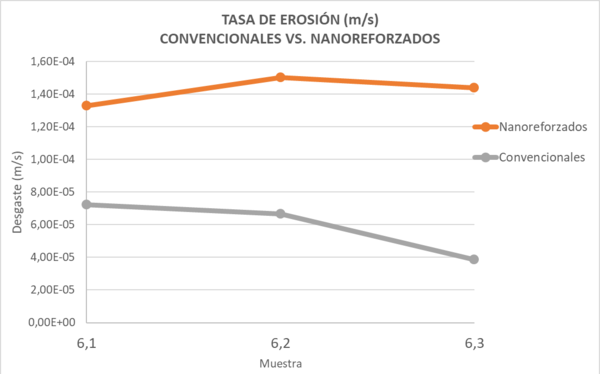

En la figura 6, se muestran las tasas de erosión de las probetas. El promedio de la tasa de erosión de los materiales compuestos con micro estructuras es de 5,92E-5 y de los nanocompuestos es de 1,42E-4.

De acuerdo a la figura 6, las muestras de TiO2 en matriz epóxica tienen tasas de erosión más bajas, indicando que se desgastan menos que aquellas que cuentan con nano estructuras en su composición, sin embargo, ambas muestras se encuentran en unos marcos adecuados de desgaste, ya que es un valor bastante bajo. Para el caso de los nano reforzados a pesar de existir una resistencia térmica no hay una resistencia estructural, probablemente dada porque sus escudos térmicos complementarios, que en este caso correspondían a dióxido de titanio TiO2, se encontraban en una interacción con las nano estructuras que limitó su capacidad de desgaste para cumplir con una propiedad aislante. La modificación superficial de los nanotubos de carbono para incrementar sus propiedades, no solamente térmicas pueden ser una buena opción para que la erosión de la superficie mejore con respecto a aquellos materiales que no son nano reforzados.

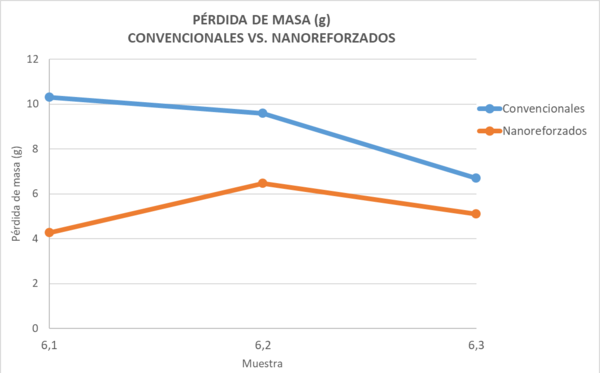

La pérdida de masa que se muestra en la figura 7. En los márgenes de la investigación se espera que los datos sean inferiores a 5g.

El promedio de la pérdida de masa de los materiales compuestos reforzados con micro estructuras es de 8,86g, y de los nanocompuestos poliméricos es de 5,27g.

Según la figura 7, los materiales nano reforzados pierden menos masa que aquellos que no cuentan con nano estructuras. La pérdida de masa también da cuenta del desgaste y habla más específicamente de la pérdida de material que se da en las probetas. Como ya se había mencionado, las probetas de dióxido de titanio TiO2 en la matriz termoestable parecen perder capas del material, comportamiento que se refleja en esta prueba de caracterización, y que también pudo darse en los materiales nano reforzados, donde pudieron perder la fase donde el dióxido de titanio se encontraba sedimentado, ya que es probable que este material se desgaste más.

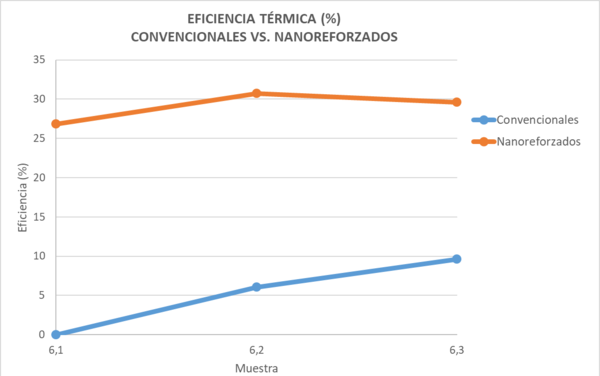

La eficiencia térmica que muestra en la figura 8.

De acuerdo a la figura 8, los materiales nano reforzados, son los que tienen más eficiencia térmica, por la disipación de temperatura de los nanotubos de carbono que constituyen una de las fases del material, mientras que los que sólo presentan micro refuerzos, no logran superar el 10% de eficiencia. Los nanocompuestos poliméricos muestran eficiencia de alrededor del 24%.

La mejora térmica de un sistema de protección térmica basado en polímeros reforzados con nanotubos de carbono y dióxido de titanio es del 15% comparado con un sistema de protección térmica basado en polímeros reforzados con dióxido de titanio.

Cabe destacar que la mejora térmica puede incrementar al fabricarse piezas más grandes, que también tendría efecto en el desgaste del material, medido en tasa de erosión y pérdida de masa.

4 Conclusiones

La sedimentación de cargas adicionales en el material a desarrollar debe evitarse, ya que las propiedades de un material reforzado con nanotubos de carbono, dependen, no solo de la fracción que estos representen en el sistema y su dispersión, sino también de que vayan acompañados de otras capas de refuerzo, con las que, preferiblemente, puedan establecerse también interacciones, de manera que las nanoestructuras mejoren las propiedades preexistentes en dichas capas de refuerzo adicionales y puedan establecer su función dentro del material. A pesar de haber tenido resultados que resultan bastante positivos en cuanto a la mejora térmica, es claro que estos podrían ser mejores si se logra una dispersión más estable o un mejor diseño configuracional.

Los polímeros reforzados con nanoestructuras, podrían ser una buena alternativa para conformar sistemas de protección térmica para aplicaciones industriales, al presentar valores por encima de los esperados en el diferencial de temperatura (valor esperado= 800°C), menor pérdida de masa, y, un menor desgaste, medido en tasa de erosión. Los nanotubos integrados en matrices termoestables, se ha dicho que tienen la capacidad de disipar el calor lateralmente desde la superficie restringiendo lo que llega al sustrato, comportamiento que posiblemente se haya evidenciado durante los ensayos térmicos, y que explica los valores obtenidos. Cabe destacar que la mejora térmica es del 15% con respecto a los convencionales, por una posible interacción entre nanotubos y matriz polimérica, que fortalece las propiedades termoestables de esta última, y que está dado a su vez, por la dispersión y fracción de la nanoestructura agregada.

El material desarrollado puede ser útil donde la exposición a la fuente de calor no supere los 1000°C y la disipación de este calor no se exija mayor a 800°C, además de donde el sistema de protección térmica se requiera de un largo de no más de 5cm.

El contenido de esta investigación constituye una nueva fuente de apoyo bibliográfico para futuros desarrollos que busquen explorar las capacidades y propiedades de aislamiento y de disipación de calor de los materiales basados en polímeros reforzados con nanotubos de carbono.

Agradecimientos

Colegio Loyola, TecnoAcademia-SENA-CDHC por suministrar los recursos, asesoría técnica y tecnológica y el espacio para desarrollarnos como investigadores y nuevos científicos.

Asesores Augusto César Barrios Tamayo, Elizabeth Álvarez, facilitadores de la línea de nanotecnología de Tecnoacademia SENA y al docente William Enrique Pérez Campo por creer en la propuesta.

Laboratorio de química instrumental del SENA Regional Antioquia, centro textil y de gestión industrial, por las micrografías en SEM. Natalia Andrea Gómez Rave.

Keisha Milena Brand Bravo y Valeria Cuéllar Monsalve por apoyar el desarrollo de la investigación en el periodo 2016-2017.

Referencias

[1] G. Atxaga and B. C. Garmendia, “Volver del espacio: El desarrollo de materiales para la reentrada en la atmósfera,” Col. Of. Físicos, vol 18, pp. 44–47, (2003).

[2] D. L. Schmidt, “Materials Symposium: Ablative Materials.” pp. 774–815, (1961).

[3] J. & sons I. Wiley, “Ablative Materials,” Van Nostrand’s Scientific Encyclopedia. (2002).

[4] M. CAI, “Efecto interfases en material compuesto CNT-Epoxy: propiedades mecánicas,” Tesis doctoral, p. 94, (2011).

[5] J. M. Garcés, D. J. Moll, J. Bicerano, R. Fibiger, and D. G. McLeod, “Polymeric Nanocomposites for Automotive Applications,” Adv. Mater., vol. 12, no. 23, pp. 1835–1839, (2000).

[6] C. José Espinoza-González, A. Berenice Espinoza-Martínez, C. Alberto Ávila-Orta, and G. Martínez-Colunga, “Dispersión de nanotubos de carbono en polímeros. Limitaciones y retos,” Ide@s CONCYTEG, vol. 6, pp. 760–771, (2011).

[7] Y. Lin, B. Zhou, K. A. S. Fernando, P. Liu, L. F. Allard, and Y. Sun, “Polymeric Carbon Nanocomposites from Carbon Nanotubes Functionalized with Matrix Polymer,” Am. Chem. Soc., vol 36, no. 19, pp. 7199–7204, (2003).

[8] M. J. R. Martínez, J. R. Ganzer, and M. L. C. Huertas, Aplicaciones Actuales y Futuras de los Nanotubos de Carbono. (2007).

[9] V. Martínez, S. Mejía, F. Jaramillo, and M. Álvarez, “Nanotecnología para Colombia Una mirada histórica, pasando por el contexto global, latinoamericano y las regiones,” Rev. Nano Cienc. Y Tecnol., vol. 2, no. January, p. 49, (2014).

[10] D. Quiñonez, Y. Lizcano, C. Vaquez, J. Maldonado, and J. Portocarrero, “Construcción y evaluación de una tobera a escala menor basada en material compuesto para cohetes de órbita baja.,” Rev. inge@UAN, vol. 2, pp. 13–21, (2012).

[11] C. F. Barranco, M. D. L. R. García, and Á. Y. Rodriguez, “Técnicas de análisis para el estudio de nanocompuestos de matriz polimérica,” Iniciación a la Investig. Univ. Jaén, vol. 6, no. a4, pp. 447–448, (2011).

Document information

Published on 05/05/22

Accepted on 05/05/22

Submitted on 05/05/22

Volume 03 - Comunicaciones Matcomp17 (2019), Issue Núm. 4 - País invitado: Colombia. Materiales Multifuncionales. Reciclaje y Sostenibilidad, 2022

DOI: 10.23967/r.matcomp.2022.05.004

Licence: Other

Share this document

claim authorship

Are you one of the authors of this document?