1 Introducción

Actualmente el desarrollo de bio-composites es una temática muy importante en el área de los materiales plásticos. Existe una necesidad real de sustituir los materiales de origen fósil por otros provenientes de fuentes renovables [1]. En este contexto, las bio-poliamidas son una de las opciones más prometedoras, ya que se trata de plásticos ingenieriles de altas prestaciones que se utilizan en diversas industrias, tales como la automoción, electricidad y electrónica, edificación y construcción, envases, artículos deportivos, etc [2]. Debido a su bajo peso específico, propiedades mecánicas y térmicas, capacidad para ser inyectada en piezas complejas y su bajo precio le aseguran una demanda de mercado constante.

Para mejorar las propiedades y asegurar su competencia frente a otros materiales las poliamidas suelen reforzarse. En este sentido, la técnica más novedosa consiste en el empleo de nanopartículas capaces de mejorar las propiedades en muy bajas concentraciones (< 5%). Los nanocompuestos de poliamida se obtienen generalmente por intercalado en fundido [3, 4], donde al menos son necesarios dos pasos; el primero es la polimerización de la matriz y el segundo el proceso de fundido para mezclar el polímero con la nanopartícula. Sin embargo, el proceso de polimerización in situ [5] requiere de un único paso para obtener el nanocompuesto final, disminuyendo los costes operacionales y consiguiendo una mejor dispersión de la nanopartícula en el polímero [6,7].

El objetivo de este trabajo ha sido la síntesis, caracterización (morfológica, térmica y mecánica) y comparación de las propiedades de nanocompuestos de bio-poliamida reforzados con sepiolita obtenidos mediante la técnica de intercalado en fundido y la polimerización in situ.

2 Materiales y métodos

2.1 Materiales

El nanosilicato fibrilar (sepiolita) empleado para la preparación de nanocompuestos de bio-poliamida fue suministrado por TOLSA S.A.. El ácido 11-aminoundecanoico, utilizado para la polimerización in situ, así como la bio-poliamida 11 (Rilsan) fueron adquiridos a Arkema.

2.2 Preparación y procesado de los nanocompuestos

La poliamida comercial (PA11) y la sepiolita se secaron a 80ºC durante 24 horas antes de procesarse. Una vez secos, los nanocompuestos por intercalado en fundido se obtuvieron usando una extrusora de doble husillo corrotante, modelo Leistritz 27GL. El perfil de temperaturas empleado fue de 235-250 ºC y la velocidad de extrusión 150 rpm.

La polimerización se llevó a cabo en un reactor de vidrio de 2l equipado con un agitador mecánico y bajo atmósfera de argón. Una vez cargado con el monómero y la sepiolita el proceso de polimerización se llevó a cabo a 260ºC y 5 horas, eliminando el agua de condensación con un destilador. Posteriormente el material es lavado con agua caliente para eliminar posibles restos de monómero sin reaccionar.

Una vez secos y peletizados, los nanocompuestos se inyectaron en una inyectora Kraus Maffei KM200 para obtener las probetas de las dimensiones adecuadas a cada ensayo de caracterización. El perfil empleado fue 240-260 ºC y la temperatura de molde de 60 ºC.

2.3 Caracterización

Los ensayos de calorimetría diferencia de barrido (DSC) y análisis termogravimétrico (TGA) se realizaron con equipos Mettler Toledo, bajo atmósfera de nitrógeno a 10 ºC/min, para determinar las propiedades térmicas de cada muestra y su porcentaje de arcilla respectivamente.

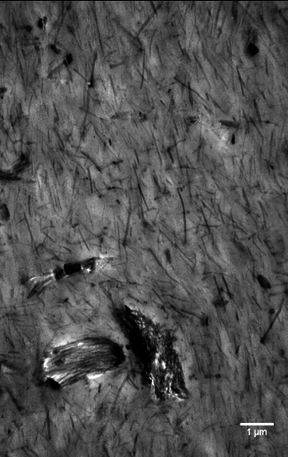

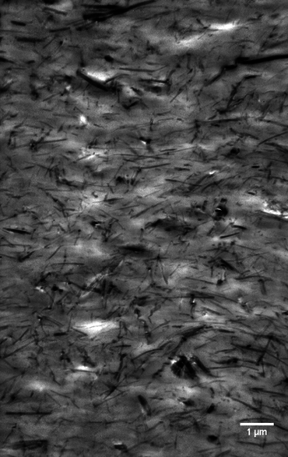

Para evaluar la morfología de los materiales obtenidos se utilizó la microscopía electrónica de transmisión (TEM). La evaluación de las muestras se llevo a cabo con un JEOL JEM-1011 HRP utilizando un voltaje de aceleración de 100Kv. Previamente, los nanocompuestos se cortaron en probetas de 100 nm usando un un microtomo.

El módulo de Young, los esfuerzos de tracción y la elongación a la rotura de los nanocompuestos se realizó de acuerdo a la norma UNE-EN ISO 527 con una máquina universal de ensayos.

La temperatura de deflexión bajo carga (HDT) fue medida con un equipo CEAST utilizando una carga de 1.8 MPa, de acuerdo a la norma ISO 75.

3 Resultados y dicusión

3.1 Propiedades térmicas

Las temperaturas de cristalización (Tc) y fusión (Tm), así como la cristalinidad (Xc) de las poliamidas vírgenes y los nanocompuestos fueron tomadas de los termogramas de DSC y se presentan en la Tabla 1. Todas las muestras presentaron un solo pico de fusión y cristalización, lo que significa que para la bio-poliamida 11 únicamente existen cristales de un tipo.

| Muestra | %Sep | Tc | Xc | Tm | |

| (°C) | (%) | (°C) | |||

| Extrusión | Ex0 | 0 | 159,6 | 30,9 | 189,7 |

| Ex2.5 | 1,8 | 160,5 | 29,1 | 189,3 | |

| Ex5 | 4 | 160,8 | 28,5 | 189,3 | |

| Ex7.5 | 5,1 | 162 | 27,1 | 188,6 | |

| Ex15 | 10,3 | 161,8 | 25,3 | 189,2 | |

| In situ | IS0 | 0 | 159,5 | 31 | 190,5 |

| IS2.5 | 2,5 | 161,2 | 26,7 | 189,3 | |

| IS5 | 5 | 160,6 | 26 | 189,9 | |

| IS7.5 | 7,4 | 161 | 25,6 | 189,8 | |

| IS10 | 10,3 | 159,6 | 24,3 | 189,7 | |

En la Tabla 1 se aprecia que, independientemente del método de preparación, las diferencias en las temperaturas de fusión y cristalización de la poliamida virgen y sus nanocompuestos son inferiores a 2 ºC. También se observó que en la bio-poliamida 11 la sepiolita actúa como un defecto del sistema cristalino y su aumento produce una disminución del grado de cristalización.

3.2 Propiedades morfológicas

Las imagenes de TEM para los nanocompuestos con carga final de 10 %, obtenidos mediante diferentes metodologías se muestran en la Figura 1. Se puede apreciar como en ambos casos la nanocarga está homogéneamente distribuida en la matriz polimérica. Sin embargo, también se observa que los nanocompuestos vía in situ presentan mayor grado de disgregación de las nanofibras con respecto a los nanocompuestos obtenidos mediante extrusión. Esta diferencia se debe al proceso de obtención; en los nanocompuestos por polimerización, la dispersión se lleva a cabo cuando las cadenas poliméricas están en crecimiento y la viscosidad del sistema es baja, mientras que en los nanocompuestos por extrusión la dispersión se realiza cuando las cadenas han alcanzado su máxima extensión y consecuentemente la viscosidad es significativamente más alta [6].

3.3 Propiedades mecánicas

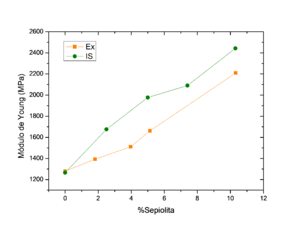

Una visión general de las propiedades mecánicas de los nanocompuestos se representa en la Figura 2. La primera observación importante es la correlación del módulo de Young con la cantidad de sepiolita (Figura 2a). El incremento en el porcentaje final de sepiolita produce un aumento de los valores de módulo. La comparación de muestras con el mismo porcentaje de sepiolita pero obtenidas mediante distintas vías permite comprobar que los valores de los nanocompuestos vía in situ son más altos. En concreto, las muestras con un 10% de sepiolita (Ex15 e IS10) produjeron incrementos del 73 y 92% en los valores del módulo con respecto a las poliamidas vírgenes (Ex0 e IS0).

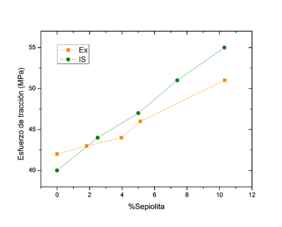

El mismo comportamiento se observó en los valores de resistencia a la tracción. También en este caso los nanocompuestos obtenidos mediante polimerización presentaron valores más altos (Figura 2b). En concreto la muestra con un 10% de sepiolita mostró incrementos de 21% para el caso de la muestra Ex15 y 38% para la IS10.

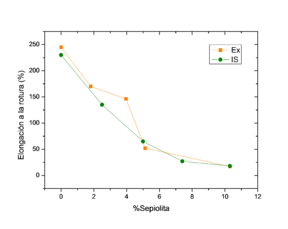

La Figura 2c muestra la correlación inversa existente entre el porcentaje de nanofibra y la deformación a la rotura. En este caso, la serie obtenida por intercalado en fundido presentó valores de elongación más altos para porcentajes de carga bajos (<5%). Este fenómeno se debe a la mejor tenacidad de la poliamida comercial con respecto a la sintetizada en el laboratorio, sin embargo, una vez que el porcentaje alcanza el 5% los valores son similares o incluso superiores para la serie de nanocompuestos in situ. Este cambio de tendencia se debe a la mejor dispersión de la nanofibra en estos últimos.

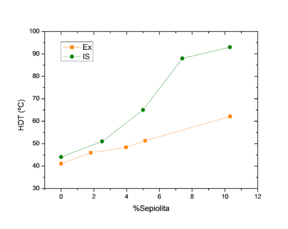

La Figura 4d muestra los valores obtenidos para los ensayos de HDT. Para esta propiedad se observaron valores sorprendentemente más altos para los nanocompuestos obtenidos por polimerización in situ. Este fenómeno se debe a la mejor alineación de las nanofibras, como se ha señalado con anterioridad, la sepiolita se dispersa mejor en matrices con viscosidad baja, lo que significa alto grado de disgregación y consecuentemente mayor alineación durante el procesos de inyección.

4 Conclusiones

Dos metodologías distintas han sido validadas para la preparación de nanocompuestos de bio-poliamida11/Sepiolita. En todos los casos se ha demostrado que la presencia de sepiolita produce un aumento en los valores del módulo de Young, el esfuerzo de tracción y la temperatura de deflexión bajo carga.

También se ha demostrado que la técnica de polimerización in situ permite obtener nanocompuestos con mejor dispersión de las nanofibras que la vía tradicional de intercalado en fundido. Este fenómeno, que se debe a la mayor disgregación de las nanofibras durante el crecimiento polimérico, tiene gran importancia en las propiedades finales del nanocompuesto y produce una mejora de todas las propiedades mecánicas analizadas.

Agradecimientos

Los autores agradecen al “Ministerio de Economía y Competitividad” el apoyo financiero al proyecto MAT2014-57337-C2-R.

Referencias

[1] http://www.european-bioplastics.org/market/ (visitado el 17/04/2017)

[2] http://www.arkema.com/en/products/markets-overview/ (visitado el 17/04/2017)

[3] D. García-López, J.F. Fernández, J.C. Merino, J. Santarén, J.M. Pastor, Composites Science and Technology, 70, pág. 1429-1436 (2010).

http://doi.org/10.1016/j.compscitech.2010.05.020

[4] . García-López, J.F. Fernández, J.C. Merino, J.M. Pastor, Composites Part B, 45, pág. 459-465 (2013).

http://doi.org/10.1016/j.compositesb.2012.09.087

[5] K. Yano, A. Usuki, A. Okada, T. Kurauchi, O. Kamigaito, Polymer Chemistry, 31, 10, pág. 2493-2498 (1993).

doi:10.1002/pola.1993.080311009

[6] M. Herrero, K. Núñez, R. Gallego, J. C. Merino, J. M. Pastor, Composites Science and Technology, en revisión (04/2017).

[7] M. Herrero, K. Núñez, R. Gallego, J. C. Merino, J. M. Pastor, European Polymer Journal, 75, pág 125-141 (2016).

Document information

Published on 20/01/19

Accepted on 20/01/19

Submitted on 20/01/19

Volume 03 - Comunicaciones Matcomp17 (2019), Issue Núm. 1 - Materiales (2), 2019

DOI: 10.23967/r.matcomp.2019.01.013

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?