1. Introducción

En la reciente década, los composites reforzados con fibra (CFC) se están utilizando ampliamente en el sector del transporte debido a sus excelentes propiedades y a su ligereza. En comparación con la mayoría de los materiales, los compuestos reforzados con fibra de carbono ofrecen importantes posibilidades de reducción de peso debido a la resistencia y rigidez que presentan [1]. Una de las características más importantes de los CFC es la posibilidad de fabricar partes con alto contenido en fibra mediante el preformado. La preforma es una configuración intermedia de igual geometría que la pieza final, formada por capas de tejido compactadas bajo presión y que posteriomente es impregnada por la matriz polimérica mediante procesos como la infusion y el moldeo de transferencia (RTM). Sin embargo, la fabricación de estas preformas presente ciertas limitaciones ya que, por un lado, require de muchos pasos, equipos, y utillaje y, por otro, las geometrías que se pueden fabricar son limitadas [2].

En este contexto, ha surgido la irrupción de la fabricación aditiva (FA) como alternativa para la fabricación de piezas con formas complejas sin la necesidad de disponer de un molde. Concretamente, el proceso aditivo de Modelado por Deposición Fundida (FDM) permite la impresión de polímeros termoplásticos reforzados con fibra de carbono [3]. No obstante, las propiedades mecánicas de las piezas son relativamente bajas en comparación con los composites fabricados con métodos convencionales. Si bien esta tecnología permite incorporar la fibra de carbono continua como refuerzo [4], [5], todavía se requiere de técnicas de post-procesado para la obtención de CFC, como el RTM. Aquí, surge la idea de emplear la hibridación de la FA de preformas (preformado aditivo) con estos post-procesos [2]. A diferencia de los métodos tradicionales, en los que la fibra de refuerzo se impregna con una matriz termoestable en un molde y se cura, el preformado aditivo utiliza la tecnología de impresión 3D para crear preformas tridimensionales a partir de filamentos de fibra de carbono continua y un recubrimiento termoplástico. Esta preforma se procesa posteriormente con la matriz termoestable para obtener el material compuesto final. Además, el uso de filamentos de fibra y recubrimientos termoplásticos permite una mayor flexibilidad en la selección de materiales y en la variación del contenido de fibra.

En este trabajo, se propone la fabricación de preformas mediante la impresión de filamentos formados por fibra continua de refuerzo recubierta de polímero termoplástico, utilizando la tecnología aditiva FDM y su posterior inyección de resina por RTM.

Uno de los retos tecnológicos presentados ha sido el desarrollo de los filamentos, en el cual las fibras continuas se recubren con un termoplástico. Aquí, la presencia del recubrimiento no debería interferir en la impregnación de las fibras por la matriz termoestable durante el proceso de RTM. Así, la pieza final obtenida sería una matriz termoestable tradicional reforzada con fibras continuas. El desarrollo de estos filamentos ha implicado: (i) minimizar el porcentaje de recubrimiento plástico que permita la impresión; (ii) seleccionar los pares recubrimiento termoplástico-matriz termoestable que no perjudiquen las propiedades mecánicas del composite obtenido; (iii) el desarrollo de la propia tecnología FDM para su impresión y (iV) la optimización de los parámetros de impresión de las preformas.

2. Materiales y métodos

2.1. Materiales

El material empleado para reforzar el composite de fibra de carbono final ha sido la fibra continua de carbono Tenax-E HTS40 24K 1600TEX. El polímero termoestable utilizado como matriz del CFC ha sido una resina epoxi comercial RESOLTECH 1800 y el endurecedor el RESOLTECH 1805. La proporción en peso de la mezcla con el agente de curado es de 100:17. El polímero termoplástico empleado para el recubrir la fibra de carbon continua y obtener filament imprimible ha sido una resina fenoxi comercia, PKHB (PH), suministrada por Azelis. Este recubrimiento se ha considerado adecuado para la impresión de las preformas de fibra de carbono mediante preformado aditivo gracias al cierto grado de miscibilidad que presenta con la matriz epoxy [6] y a su imprimibilidad [7].

2.2. Preparación de las muestras

La tecnología de fabricación propuesta consta de tres pasos consecutivos: (1) el recubrimiento de la fibra de carbono (FC) para obtener el filamento (FFC), (2) la impresión 3D de preformas de fibra de carbono (PFC), es decir, el preformado aditivo del FFC, y (3) la impregnaciónde la PFC por la resina mediante el proceso RTM para obtener el composite de fibra de carbono (CFC) final. El flujo de procesos que resumen estos pasos se muestra en la Figura1.

- 2.2.1. Fabricación del filamento de fibra de carbono (FFC)

El recubrimiento de FC con el termoplástico para obtener el PH-FFC imprimible por FDM se ha llevado a cabo en una máquina extrusora monohusillo Brabender Plasticorder PLE-650 (diámetro de 19 mm y ratio L/D de 25), equipada con un cabezal de recubrimiento de cable. El procedimiento de la extrusión comienza con la FC enrollada en una bobina y alimentada al cabezal de recubrimiento, mientras que el pellet termoplástico que actuará como recubrimiento termoplástico se alimenta en la extrusora. Tras el recubrimiento, el filamento se enfría en un baño de agua para solidificarse. Por último, se tira del filamento a velocidad constante. El proceso se ha optimizado con el fin de obtener filamentos de un diámetro nominal de 1,75 mm. La tabla 1 muestra las condiciones de extrusión utilizadas para fabricar los filamentos. Previo al proceso, la resina fenoxi se ha secado en las condiciones que se indican en la Tabla 1.

| Recubrimiento termoplástico | (ºC) | (ºC) | (rpm) | (rpm) |

| PH | 80 | 170-170-170-165-160 | 2 | 15 |

- 2.2.2. Fabricación de la preformas de fibra de carbono por impresión 3D (PFC)

Se ha utilizado una impresora de FDM modelo DTLite de Dynamical3D con un volumen de impresión de 600 mm x 450 mm x 450 mm. Además, se han introducido varias modificaciones, tanto en hardware como en software, para hacer frente a los problemas de impresión del PH-FFC:

- El cabezal extrusor, la boquilla y el puente térmico han sido modificados para imprimir el filamento, debido a la gran cantidad de FC presente en su núcleo.

- Se han impreso rodamientos a base de poliuretano (PU) para los engranajes del extrusor, dada la excesiva presión aplicada sobre el PH-FFC.

- Se ha optimizado la anchura de extrusión y la altura de la capa, debido a la dificultad de girar el PH-FFC durante la impresión.

- Ha sido necesario el diseño y la implementación de una herramienta de corte de fibra en el proceso de impresión.

Una vez finalizada una capa, y a la espera de la siguiente, el software levanta el cabezal y realiza el corte, permitiendo así que la impresora se desplace hasta el punto de inicio de la capa sin arrastrar la fibra de carbono. Para la adaptación del equipo a las características del filamento, se han realizado modificaciones en el cabezal extrusor, como la sustitución de la boquilla por otra de 1,75 mm de diámetro o el diseño de un puente térmico más ancho para reducir la fricción del filamento con el tubo metálico.

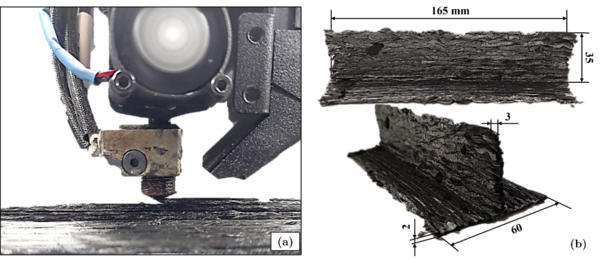

El PH-FFC se ha impreso unidireccionalmente. En la figura 2a, se muestra el proceso de impresión, donde la boquilla comienza a depositar el PH-FFC (el recubrimiento termoplástico de fenoxi se ablanda y permite que la fibra deslice en su interior) hasta completar la primera capa. En la tabla 2 se muestran las condiciones de impresión utilizadas para fabricar la PH-PFC, cuyo perfil es en forma de “T” y sus dimensiones se encuentran en la figura 2b.

| FFC | (ºC) | (ºC) | Altura de capa (mm) | Ancho de extrusion (mm) | (mm/s) |

| PH-FFC | 210 | 90 | 1.5 | 1.8 | 3.3 |

- 2.2.3. Fabricación del composite (CFC) por inyección de resina (RTM)

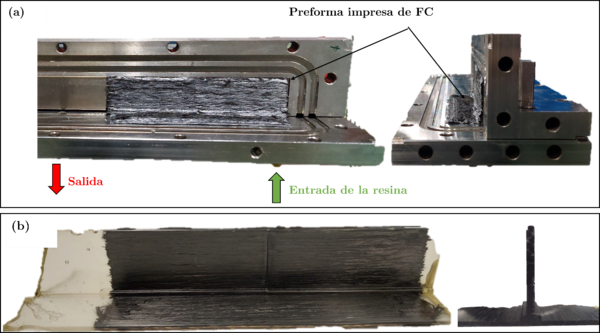

La PH-PFC obtenida por impresión 3D se ha impregnado posteriormente mediante un tratamiento de inyección de resina epoxy por RTM (Resin Transfer Moulding). Para ello, se ha empleado una resina epoxi bicomponente activada térmicamente (tiempo de gel de 35 minutos a 90°C) con objeto de impregnar completamente la preforma. En la figura 3a se muestra el molde de inyección con la PFC en su interior, mientras que en la figura 3b se ilustra el CFC final fabricado tras la impregnación. La tabla 3 resume los parámetros empleados en la fabricación del CFC.

Para la fabricación del PH-CFC, se ha precalentado el molde a 60ºC y se ha mezclado la resina con el correspondiente sistema catalítico a temperatura ambiente. La estrategia de inyección de 400 g de la mezcla ha sido lineal, el llenado se ha producido con el molde en condiciones de vacío y el tiempo de inyección ha sido de aproximadamente 15 minutos. Posteriormente se ha mantenido una presión de compactación de 2 bar durante 20 minutos. Por último, se ha obtenido el composite final utilizando un perfil de calentamiento en dos etapas, un curado durante 90 min a 90°C y un postcurado durante 120 min a 120°C.

| Proceso | (ºC) | (ºC) | (bar) | (min) | (ºC) | (min) | (ºC) | (min) |

| RTM | amb | 60 | 2 | 15 | 90 | 90 | 120 | 120 |

2.3. Caracterización del FFC, de la PFC y del CFC

Se ha utilizado la microscopía electrónica de barrido (SEM) para determinar la calidad del filamento. La sección transversal del PH-FFC ha sido fracturada criogénicamente y observada en un microscopio Hitachi TM3030Plus a un voltaje de aceleración de 15 kV. Las muestras se han recubierto de oro antes de las observaciones SEM. El análisis estructural de la PH-PFC y del PH-CFC se ha investigado mediante microscopía óptica (microscopio LEICA).

3. Resultados y discusión

3.1. Caracterización del PH-FFC

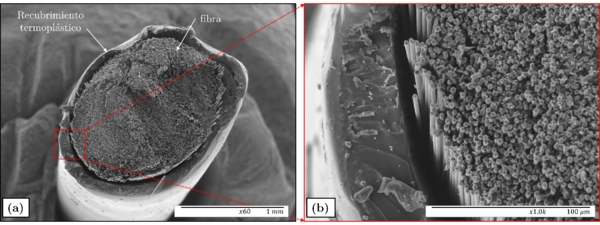

Como puede observarse en las micrografías SEM de la sección transversal del PH-CFF (Figuras 4a y b), el núcleo de FC del filamento ha sido recubierto con el termoplástico PH, y su diámetro total medio ha sido de 1,75 mm. El recubrimiento termoplástico no ha penetrado en el núcleo de FC, como puede observarse en las figuras 4a y b donde las fibras se encuentran secas. Esto se puede haber debido a la elevada viscosidad en fundido del PH a las temperaturas de extrusión correspondientes, que ha dificultado la penetración del polímero termoplástico a través de la sección transversal del roving de FC. Esto puede considerarse como una ventaja en cuanto a las propiedades finales del CFC, ya que el único papel del termoplástico ha sido permitir la impresión del filamento, sin interferir en la impregnación de la preforma por la resina epoxi, y por lo tanto, sin influir en sus propiedades finales.

3.2. Caracterización de la PH-PFC y del PH-CFC

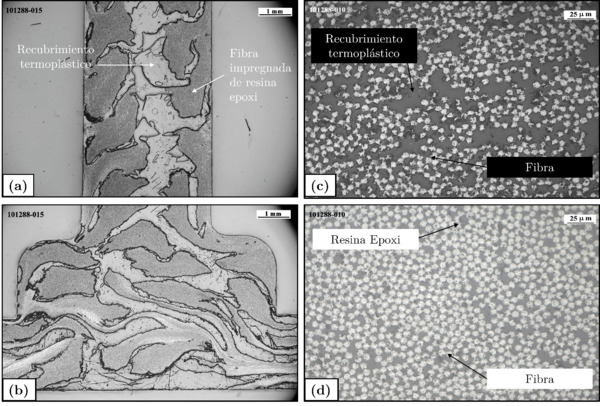

Se han realizado cortes transversales a la PH-PFC y al PH-CFC y se han observado al microscopio. Las figuras 5a y b muestran la estructura de la sección del PH-CFC, mientras que la figura 5c es una amplificación del corte de la PH-PFC y la figura 5d del PH-CFC. Las micrografías obtenidas a bajos aumentos (x11.8) muestran la presencia del fenoxi termoplástico en el interior del nervio del composite (figura 5a, superficie blanca) y también en la base (figura 5b). Sin embargo, si se comparan ambas micrografías, no se aprecia la presencia de PH en los bordes del PH-CFC. Esto se ha debido al incremento de la temperatura en estas zonas, posiblemente por el contacto con las paredes del molde, que ha favorecido la interacción entre el termoplástico y la matriz termoestable.

Respecto a las micrografías obtenidas a mayores aumentos (x400), mostradas en las figuras 5c (PFC) y 5d (CFC), se aprecian importantes diferencias en el grado de compactación de las fibras, debido al proceso de inyección de la resina epoxi. Mientras que en el caso de la PH-PFC, los haces de FC (círculos blancos) parecen estar dispersos en el recubrimiento de PH (fase oscura); en el PH-CFC, los haces se encuentran más juntos entre sí y la matriz en la que se encuentran (fase grisácea) es la resina epoxy, es decir, que han adquirido cierto grado de impregnación. Esto implica que, bajo las condiciones adecuadas, la presencia de PH no dificulta la penetración de la resina epoxi en los hilos de las fibras.

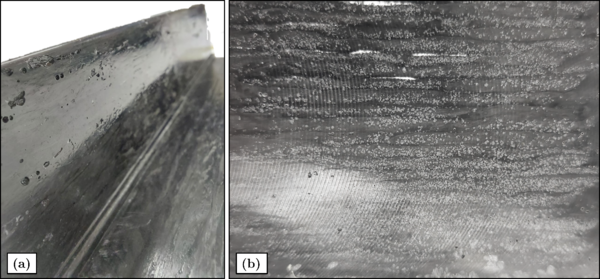

La calidad superficial del PH-CFC tras el proceso de impregnación se muestra en la Figura 6. La presencia de pequeños orificios o huecos en la superficie del nervio del composite (Figura 6a) se han debido a la aparición de burbujas durante el proceso de inyección por RTM. La baja permeabilidad de la fibra ha impedido su impregnación por la resina. Además, la falta de adhesión entre los filamentos impresos (figura 6b), ha originado canales por los que la resina ha fluido sin impregnar totalmente la PH-PFC, contribuyendo a generar estos defectos.

4. Conclusiones

La capacidad de dar formas complejas a fibras de refuerzo continuas (carbono, vidrio, aramida, basalto, etc.) posibilitará un gran salto en el aligeramiento de componentes con muy altas prestaciones mecánicas. En este trabajo presentamos la fabricación de un composite reforzado de fibra de carbono continua usando la tecnología de fabricación denominada como preformado aditivo. Concluimos que: (i) el recubrimiento de hilos de CCF por un polímero termoplástico imprimible parece ser una vía eficaz y prometedora para la impresión de piezas complejas mediante FDM; (ii) la impresión de estos filamentos permite la fabricación de preformas involucradas en la fabricación de composites; (iii) se deben tener en cuenta las condiciones del proceso posterior de la impregnación de la preforma con la matriz termoestable. En base a los resultados obtenidos, es necesario optimizar la estrategia de impresión y condiciones para que la preforma se adapte perfectamente al molde. De esta forma, se debería disminuir la presencia de caminos de resina preferentes. Además, es necesario seguir investigando las parejas de recubrimiento termoplástico – matriz termoestable que presenten un cierto grado de solubilidad, de forma que no interfieran en las prestaciones mecánicas del composite final.

El desarrollo futuro de este proceso de fabricación aditiva de preformas está orientado a establecer los parámetros y condiciones de procesado para la fabricación de composites por procesos líquidos (RTM o infusión), utilizando preformas fabricadas por procesos aditivos.

Bibliografía

| [1] | J. Kuruvilla, O. Kristiina , G. Gejo, R. Wilson y S. Appukuttan, Fiber Reinforced Composites: Constituents, Compatibility, Perspectives and Applications, Elsevier, Woodhead Publishing, 2021. |

| [2] | M. A. Mendizabal, M. García, L. Palenzuela y E. Hernández, «Obtaining preforms by additive fused deposition modelling (FDM) extrusion technology for the manufacture of high-performance composites,» AIMS Materials Science, vol. 9, nº 3, pp. 481-497, 2022. |

| [3] | P. Zhuo, S. Li, I. A. Ashcroft y A. I. Jones, «Material extrusion additive manufacturing of continuous fibre reinforced polymer matrix composites: A review and outlook.,» Composites Part B: Engineering, vol. 224, p. 109143, 2021. |

| [4] | X. Tian, T. Liu, C. Yang, Q. Wang y D. Li, «Interface and performance of 3d printed continuous carbon fiber reinforced pla composites,» Composites Part A: Applied Science and Manufacturing, vol. 88, pp. 198-205, 2016. |

| [5] | P. Cheng, Y. Peng, S. Li, Y. Rao, A. Le Duigou, K. Wang y S. Ahzi, «3d printed continuous fiber reinforced composite lightweight structures: A review and outlook,» Composites Part B: Engineering, 2022. |

| [6] | P. Van Velthem, W. Ballout, D. Daoust, M. Sclavons, F. Cordenier, E. Henry, D. Dumont, V. Destoop, T. Pardoen y C. Bailly, «Influence of thermoplastic diffusion on morphology gradient and on delamination toughness of RTM-manufactured composites,» Composites Part A: Applied Science and Manufacturing, vol. 72, pp. 175-183, 2015. |

| [7] | C. Brauner , M. Küng, D. Arslan y C. Maurer, «Fused Filament Fabrication Based on Polyhydroxy Ether (Phenoxy) Polymers and Related Properties,» Polymers, vol. 10, nº 13, p. 1549, 2021. |

Document information

Published on 29/04/25

Accepted on 15/12/24

Submitted on 18/05/23

Volume 08 - COMUNICACIONES MATCOMP21 (2022) Y MATCOMP23 (2023), Issue Núm. 8 - Fabricación y Aplicaciones Industriales - Materiales y Estructuras - Modelos Numéricos, 2025

DOI: https://doi.org/10.23967/r.matcomp.2025.08.03

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?