1 Introducción

La producción industrial de cemento comenzó a mediados del siglo XIX y no ha dejado de crecer desde entonces. Actualmente la producción mundial de cemento es aproximadamente de 3.000 Mt [1]. Globalmente las cementeras emiten una cantidad aproximadamente equivalente de CO2, lo que implica el 6-7% de las emisiones totales de CO2 [2] y el consumo del 2-3% de la energía primaria producida a nivel mundial [3]. Dadas estas cifras, la industria cementera se encuentra ante el reto de reducir los valores de consumo energético y emisiones de CO2, para lo cual se hace necesario la búsqueda activa de conglomerantes alternativos y cuya eficacia sea comparable a la del cemento Portland

Para poder conseguir esto último, el comportamiento ofrecido por las puzolanas y escorias a base de subproductos industriales es insuficiente para los elevados requisitos que se le demandan actualmente a los materiales de construcción. No obstante, a través de procedimientos químicos como la activación alcalina se ha conseguido potenciar el desarrollo de matrices cementantes mucho más eficaces que permiten prescindir totalmente del uso del cemento Portland. La denominación de cemento activado alcalinamente se usa de forma genérica para un gran grupo de conglomerantes que solidifican tras la activación de un sólido reactivo en un medio altamente alcalino [1].

El residuo que se plantea valorizar mediante el presente trabajo es una escoria de SiMn. La producción anual en España de este residuo es de 100.000 t, siendo esta una cantidad suficiente como para que se plantee la reutilización del mismo. Este material presenta una naturaleza silico-cálcica similar a la escoria de alto horno, pero con diferente composición química, destacando principalmente el elevado contenido en MnO (aprox. 10%). La activación alcalina de este residuo ha resultado exitosa en estudios previos tanto con disoluciones de waterglass como de hidróxido sódico [4-6].

Respecto a la fracción inerte del mortero, el árido, normalmente sólo se le demanda un buen comportamiento mecánico y que no afecte a la durabilidad del material. No obstante, modificando su naturaleza se puede diseñar un material que presente propiedades orientadas a aplicaciones específicas que vayan más allá de su resistencia mecánica. En esta línea, el desarrollo de materiales de construcción ligeros con buenas propiedades mecánicas es un tema de gran interés y actualidad. Los materiales ligeros pueden reducir el peso muerto de las estructuras, proporcionar mejor aislamiento térmico a los edificios y en el caso de prefabricados ser más rentables en cuanto a su transporte y puesta en obra. Una de las formas de obtener materiales de construcción ligeros es usando áridos ligeros. Los áridos ligeros se clasifican en general en dos grandes grupos: naturales (piedra pómez, diatomitas, cenizas volcánicas, etc.) y artificiales (perlita, esquisto expandido, arcillas, pizarras, algunos polímeros, etc.).

Dentro de los residuos poliméricos con potencial aplicación como árido ligero, se encuentra el residuo de poliestireno expandido (EPS). El EPS representa el 0,1% del total de los residuos sólidos urbanos. Este residuo se obtiene del reciclaje de los envases y embalajes usados de EPS así como los restos de material procedentes del proceso de fabricación de otros elementos de EPS. En este caso, tras su molido a diferentes granulometrías, se pueden incorporar a distintos materiales de construcción que, debido a las nuevas propiedades que presentan, se pueden presentar como alternativa a los tradicionales. Las perlas de EPS se pueden considerar como un tipo de árido artificial de naturaleza polimérica, no absorbente (debido a su estructura celular cerrada) y ultraligero (densidad menor de 300 kg/m3) [7]. Mediante la incorporación de diferentes porcentajes en volumen de perlas de EPS al hormigón, mortero o pasta de cemento, se puede obtener conglomerados con un amplio intervalo de densidades. Las perlas de EPS reemplazan totalmente o parcialmente el árido en el caso del hormigón y la arena en el caso de los morteros. Los materiales fabricados con residuo de EPS han demostrado ofrecer unas correctas propiedades mecánicas [8] y de durabilidad [9].

En el presente trabajo se caracterizan las propiedades mecánicas y térmicas de morteros ligeros fabricados usando como único conglomerante una escoria de SiMn activada alcalinamente y usando tanto árido natural silíceo, como la propia escoria de SiMn molida y el residuo de poliestireno expandido en sustitución de hasta el 45% este último.

2 Diseño experimental

2.1 Materiales

El cemento Portland (CP) utilizado ha sido tipo I 52.5 R acorde a la norma EN 197-1, suministrado por Dragon Alfa Cement (Reino Unido).

La escoria de SiMn utilizada fue producida en la fábrica de Ferroatlántica situada en Boo de Guarnizo. Se usaron dos moliendas diferentes según su papel en el mortero: una molienda en molino de bolas para la obtención de una finura Blaine de 5500 cm2/g aproximadamente para su uso como conglomerante (material etiquetado como SiMn); y otra en molino de mandíbulas hasta una finura acorde a la norma EN 196-1:2005 para su uso como árido fino en morteros (material etiquetado como AE). La composición química de la escoria de SiMn se muestra en la Tabla 1.

| Componente | % | Componente | % |

| SiO2 | 36.53 | SO3 | 2.77 |

| CaO | 29.10 | Cl- | 0.16 |

| MnO | 12.23 | BaO | 1.60 |

| Al2O3 | 9.86 | P2O5 | 0.35 |

| MgO | 4.69 | SrO | 0.14 |

| Fe2O3 | 0.92 | TiO2 | 0.19 |

| K2O | 1.08 | ZrO2 | 0.04 |

| Na2O | 0.34 | Pérdida al fuego | -1.25 |

Se usó en algunas formulaciones arena silícea normalizada conforme con la normal EN 196-1:2005 (material etiquetado como AS).

Para la preparación de la disoluciones activadoras se utilizó hidróxido sódico comercial del 99% de pureza, y disolución de silicato sódico comercial con una composición del 26.3% de SiO2 y 7.9% de Na2O, ambos suministrados por VWR Chemicals.

Por último, el EPS reciclado fue suministrado por ANAPE, y ofrecía un tamaño máximo de partícula de 1 mm, una absorción de agua de 1-3% y una densidad de 0.013 g/cm3.

2.2 Preparación de las muestras

Se ha preparado probetas de mortero con las dosificaciones que figuran en la Tabla 2. Los morteros se han preparado con una relación líquido/conglomerante de 0.40 y una relación árido/conglomerante de 2.0. Los morteros preparados por activación alcalina han usado una disolución activadora de waterglass con un 5% de Na2O y una relación molar SiO2/Na2O de 1.0. Los morteros que han incluido EPS reciclado no han respetado la relación árido/conglomerante debido a la baja densidad que presenta el EPS. En esos casos se ha sustituido una determinada fracción volumétrica (15, 30 y 45%) de árido por EPS reciclado.

| Muestra | CP | SiMn | AS | AE | EPS |

| CP-AS | 675 | - | 1350 | - | - |

| SiMn-AS | - | 675 | 1350 | - | - |

| SiMn-AE | - | 675 | - | 1350 | - |

| SiMn-15EPS | - | 675 | - | 1148 | 1.55 |

| SiMn-30EPS | - | 675 | - | 945 | 3.11 |

| SiMn-45EPS | - | 675 | - | 743 | 4.65 |

Las muestras de mortero se amasaron según la norma EN 196-1:2005. Tras su desmoldeo, las probetas se curaron sumergidas en agua en el caso de la dosificación CP-AS, y dentro de bolsas de plástico en una cámara al 100% de humedad relativa para el resto de dosificaciones, ya que no se recomienda el curado bajo agua para los conglomerantes activados alcalinamente.

2.3 Ensayos

Las muestras preparadas se han caracterizado según los siguientes ensayos:

- 1. Trabajabilidad de los morteros frescos según la norma EN 1015-3:1999.

- 2. Resistencia a compresión de morteros endurecidos según la norma EN 196-1:2016.

- 3. Retracción de los morteros endurecidos según la norma ASTM C490.

- 4. Absorción de agua por capilaridad según la normal EN 1015-18:2002.

- 5. Conductividad térmica de los morteros endurecidos mediante un aparato ISOMET 2114.

3 Resultados y discusión

3.1 Trabajabilidad

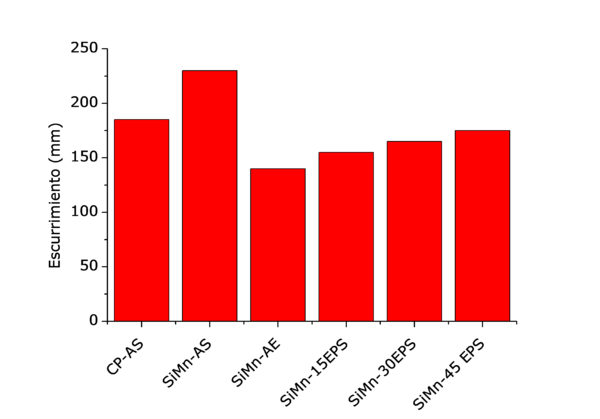

La Figura 1 muestra los resultados de trabajabilidad de las seis dosificaciones propuestas. En el ensayo realizado se evalúa el escurrimiento de los morteros inmediatamente después de su amasado en una mesa de sacudidas, mediante la medida del diámetro de la torta resultante tras la aplicación de las sacudidas. Como se puede observar, el conglomerante activado alcalinamente conduce a un aumento de la trabajabilidad, mientras que la sustitución del árido reciclado por árido de escoria de SiMn reduce drásticamente el escurrimiento de los morteros, lo cual dificultaría su adecuada compactación. Esta diferencia de comportamiento, podría atribuirse a que ambos áridos no presentan exactamente la misma granulometría o a una diferente geometría de las partículas, ya que en ningún caso ninguno de los dos áridos tiene capacidad de absorber agua.

Por otra parte, la progresiva sustitución del árido de escoria de SiMn por fracciones volumétricas crecientes de EPS reciclado, hace que la trabajabilidad de los morteros frescos vaya recuperándose progresivamente, aunque no llegue a alcanzar los valores ofrecidos por la muestra que contiene árido silíceo. Este comportamiento podría explicarse por la forma redondeada que presentan las partículas de EPS reciclado [10].

3.2 Resistencia a compresión

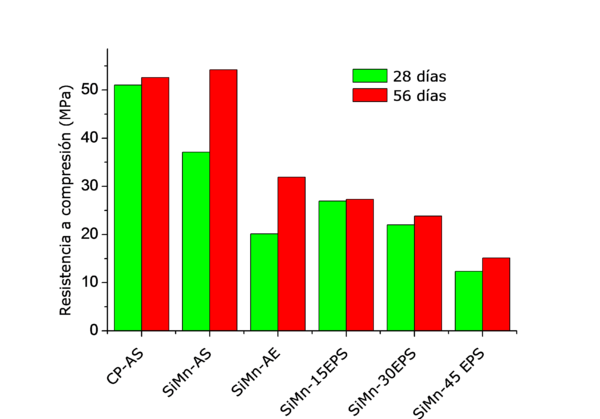

Se realizaron ensayos de resistencia a compresión en probetas prismáticas de 40 × 40 × 160 mm de mortero curadas durante 28 y 56 días, cuyos resultados se muestran en la Figura 2. Se puede apreciar que, si bien el cambio de CP a SiMn produce una significativa reducción de la resistencia compresión a los 28 días, cuando el tiempo de curado se duplica, el mortero SiMn-AS ofrece una resistencia mecánica algo superior a la registrada por el mortero CP-AS, y ambos superan los 50 MPa.

No obstante, cuando se sustituye el árido silíceo por árido de escoria, los valores de resistencia compresión se ven drásticamente recortados, y tras 56 días de curado el mortero SiMn-AE ofrece una resistencia de 31.9 MPa, la cual, pese a no ser demasiado elevada, es suficiente para multitud de aplicaciones dentro del campo de la edificación. Esta caída podría tener su origen en la mala trabajabilidad del mortero SiMn-AE, la cual podría repercutir en que quedara aira atrapado en el interior, y por consiguiente se obtendría una menor densidad del mortero.

A su vez, a medida que se sustituye parte del volumen de árido de escoria de SiMn por EPS reciclado, se observa que la resistencia a compresión se va reduciendo progresivamente hasta unos modestos 15.1 MPa para el mortero con un 45% en volumen de EPS reciclado tras 56 días de curado. De nuevo, a pesar de lo reducido del valor, para su aplicación como revestimiento sería una resistencia mecánica suficiente. No obstante, estas caídas en la resistencia mecánica son esperables debido a la importante reducción en la densidad del mortero que es produce al reemplazar el árido de escoria por el EPS reciclado [8,10].

3.3 Retracción

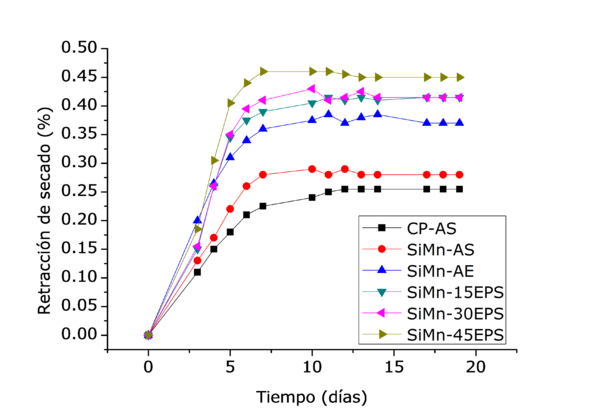

En la Figura 3 se muestra la retracción de secado de los morteros estudiados. En ella se recoge la evolución de la variación de la longitud de las probetas durante su conservación a un 50% de humedad relativa, tras el preceptivo curado durante 28 días en una ambiente del 100% de humedad relativa.

Lo primero que se observa es que el mortero activado alcalinamente ofrece un valor superior de retracción de secado al de cemento Portland, aunque la diferencia no supera el 10%. Esto es algo esperable, ya que es sobradamente conocido que la retracción que suelen ofrecer los conglomerantes activados alcalinamente es superior a la del cemento Portland. No obstante la diferencia es pequeña en comparación con las registradas en otros trabajos [11]. Por otra parte, el cambio del árido silíceo por el de escoria de SiMn produce un aumento adicional de la retracción de secado, lo cual puede que se deba a cambios en la red capilar originados por una diferente reología del mortero en estado fresco. De la misma manera, la sustitución de parte del árido mineral por EPS reciclado, acrecienta la retracción registrada, y la razón de este cambio también podría justificarse por la diferente porosidad que podrían ofrecer estos materiales. Por todos ellos resulta relevante analizar la absorción capilar, ya que podría arrojar luz al comportamiento en la retracción de secado que se ha registrado.

3.4 Absorción capilar

En la Tabla 3 se muestran los coeficientes de absorción capilar a 90 minutos y 24 horas para los morteros estudiados.

| Muestra | C90min(kg/cm2·min0,5) | C24h(kg/cm2·min0,5) |

| CP-AS | 0,43 | 6,53 |

| SiMn-AS | 1,51 | 12,25 |

| SiMn-AE | 1,87 | 16,13 |

| SiMn-15EPS | 1,74 | 15,09 |

| SiMn-30EPS | 1,74 | 14,66 |

| SiMn-45EPS | 1,41 | 13,22 |

La absorción capilar es un parámetro que ofrece en un único valor en el que se entremezcla la porosidad total de la muestra y la distribución de tamaños de poro por lo que en ocasiones su interpretación puede ser compleja. Es decir, una mayor coeficiente de absorción capilar puede deberse a una mayor porosidad o también a una porosidad más fina que con el mismo valor absoluto de huecos. En cualquier caso, sí que da una indicación de la capacidad de transporte de agentes agresivos y por tanto se puede relacionar con aspectos relativos a la durabilidad. Observando la Tabla 3, se ve que los morteros activados alcalinamente tienen una mayor capilaridad. Las razones para dicho comportamiento no están claras, aunque podría deberse a que el mortero activado alcalinamente tenga una porosidad más fina que propicie una capilaridad más acusada. Por otra parte, el uso del árido de escoria de SiMn también aumenta dicha capilaridad, por lo que se espera que estos materiales acusen un mayor ingreso de agentes químicos externos en aquellas condiciones que lo propicien. En este último caso podría deberse a una peor compactación del material debido a su peor trabajabilidad. Finalmente, la incorporación del EPS reciclado reduce progresivamente la capilaridad según aumenta su proporción, lo cual contrasta con el hecho de que el propio residuo tiene cierta capacidad de absorber agua, mientras que la escoria a la que sustituye no. No obstante, es cierto que la trabajabilidad de los morteros fue mejorando ligeramente a medida que se aumentaba la cantidad de EPS reciclado, lo cual podría contribuir a una mejor compactación, y por tanto, a una menor porosidad.

3.5 Conductividad térmica

En la Tabla 4 se muestran los valores de conductividad térmica y densidad aparente de los morteros estudiados en este trabajo. Ambas propiedades son importantes de cara a la utilización de estos materiales como revestimientos en edificación ya que mejorar el confort acústico y térmico de las estancias.

| Muestra | λ (W/m·K) | Densidad (kg/m3) |

| CP-AS | 2.15 | 2207 |

| SiMn-AS | 1.31 | 2290 |

| SiMn-AE | 0.79 | 2116 |

| SiMn-15EPS | 0.37 | 1950 |

| SiMn-30EPS | 0.35 | 1708 |

| SiMn-45EPS | 0.29 | 1490 |

La primera observación que se puede realizar es que reducción de la conductividad térmica que ocurre cuando se cambia el cemento Portland por la escoria de SiMn activad alcalinamente. A su vez, la incorporación del árido de escoria de SiMn reduce todavía más este parámetro. Estas observaciones no son sencillas de explicar ya que la naturaleza de los productos formados en la activación alcalina y la naturaleza de los áridos es bastante similar por lo que la conductividad térmica no debería verse afectada. En el caso de los áridos puede que la reducción de la densidad, que probablemente se origina por la peor compactación del mortero SiMn-AE debido a su pobre trabajabilidad, ocasione un mejor comportamiento como aislante, pero la diferencia respecto al mortero CP-AS es demasiado grande como para ser explicada únicamente por este hecho. Finalmente, se aprecia cómo la sustitución del árido se escoria de SiMn por cantidades crecientes de EPS reciclado produce la esperada reducción de la conductividad térmica, apoya en parte también por la menor densidad de los morteros.

Como se ha comentado anteriormente, la reducción de la conductividad térmica, junto con la menor densidad del material, una resistencia mecánica adecuada y una retracción suficientemente baja, habilitaría a los morteros preparados con escoria de SiMn activada alcalinamente que incluyan cierta fracción volumétrica de EPS reciclado sustituyendo al árido, para su utilización como materia del recubrimiento y unión en aplicaciones de edificación. Por otra parte, si lo que se busca es un buen comportamiento mecánico, habría que prescindir del EPS reciclado y usar un árido (preferentemente natural) para maximizar la resistencia a compresión del material, la cual ha demostrado ser de un orden similar a la ofrecida por los materiales elaborados con cemento Portland.

4 Conclusiones

En el presente estudio se ha investigado algunas propiedades de morteros elaborados con escoria de SiMn activada alcalinamente, con árido también constituido por escoria de SiMn, y se ha analizado la influencia de la sustitución de una fracción volumétrica del árido por EPS reciclado. Las principales conclusiones que se han extraído son las siguientes:

- La resistencia mecánica ofrecida por la escoria de SiMn activada alcalinamente puede llegar a ser similar a la del cemento Portland a edades prolongadas.

- La sustitución del árido silíceo por árido de escoria de SiMn produce una reducción muy acusada de la trabajabilidad del mortero.

- La retracción de secado se ve aumentada tanto por la utilización de la escoria de SiMn activada alcalinamente, como por el uso de la propia escoria como árido y por la incorporación de EPS reciclado, aunque todo ello dentro de márgenes tolerables.

- La capilaridad de los morteros con escoria de SiMn activada alcalinamente aumenta significativamente, así como cuando se usa árido de escoria de SiMn. Por otra parte, el EPS reciclado reduce ligeramente dicha capilaridad.

- Tanto la conductividad térmica, como la densidad aparente se reducen de forma muy importante cuando se usa escoria de SiMn activada alcalinamente, árido de escoria de SiMn y EPS reciclado.

Agradecimientos

Los autores quieren agradecer al Ministerio de Economía y Competitividad del Gobierno de España y la Unión Europea (FEDER) la financiación recibida para la realización de este estudio que se enmarca dentro del proyecto BIA 2014-58194-R. Los autores también agradecen a Cristina Rodríguez de Ferroatlántica, S.A. por la cesión de la escoria de SiMn usada en este trabajo.

Referencias

[1] M. Schneider, M. Romer, M. Tschudin, H. Bolio, Cement and Concrete Research 41, pág. 642-650 (2011).

[2] C. Shi, A. Fernández-Jiménez, A. Palomo, Cement and Concrete Research 41, pág. 750-763 (2011).

[3] M.C.G. Juenger, F. Winnefeld, J.L. Provis, J.H. Ideker, Cement and Concrete Research 41, pág. 1232-1243 (2011).

[4] S. Kumar, P. García-Triñanes, A. Teixeira-Pinto, M. Bao, Cement and Concrete Composites 40, pág. 7-13 (2013).

[5] R. Navarro, E. Zornoza, P. Garcés, I. Sánchez, E.G. Alcocel, Construction and Building Materials 150, pág. 781-791 (2017).

[6] R. Navarro, E.G. Alcocel, I. Sánchez, P. Garcés, E. Zornoza, Construction and Building Materials 186, pág. 79-89 (2018).

[7] V. Sussman, ACI Materials Journal, pág. 321-323 (1975).

[8] V. Ferrándiz-Mas, E. García-Alcocel, Materiales de Construcción 62, pág. 547-566 (2012)

[9] V. Ferrándiz-Mas, E. García-Alcocel, Construction and building materials 46, pág. 175-182 (2013).

[10] K. Babu, D. Babu, Cement and Concrete Research 33, pág. 755-762 (2003).

[11] C. Shi, Cement and Concrete Research 26, pág. 1789-1799 (1996).

Document information

Published on 09/05/22

Accepted on 09/05/22

Submitted on 09/05/22

Volume 03 - Comunicaciones Matcomp17 (2019), Issue Núm. 4 - País invitado: Colombia. Materiales Multifuncionales. Reciclaje y Sostenibilidad, 2022

DOI: 10.23967/r.matcomp.2022.05.016

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?