1 Introducción

La reparación de componentes estructurales primarios fabricados con material compuesto es un tema prioritario de investigación en el sector aeronáutico. Cuando una estructura de material compuesto sufre un daño en servicio, si éste debilita la estructura al producirse rotura de fibras o/y delaminaciones, es necesario proceder a la aplicación de una reparación estructural. Este tipo de reparaciones, a diferencia de las cosméticas o temporales, contempla la sustitución de los refuerzos y láminas dañadas con el objetivo de recuperar las propiedades mecánicas originales. Una de las posibles soluciones para la ejecución de estas reparaciones es aplicar parches de material compuesto unidos mediante adhesivos [1-2]. Para asegurar la calidad de estas reparaciones, es necesario desarrollar técnicas de inspección, principalmente no destructivas (END), tales como ultrasonidos (C-Scan), vibrotermografía o shearografía, que posean la capacidad de caracterizar la presencia de daños en las estructuras de fibra de carbono con este tipo de reparaciones [3-4].

Una alternativa a los END es dotar a la unión adhesiva de un comportamiento multifuncional. El presente trabajo analiza la capacidad de sensorización que presentan las uniones adhesivas cuando se emplean adhesivos en forma de películas que han sido previamente dopados superficialmente con una red de nanotubos de carbono (CNT). Se ha demostrado en trabajos previos [5-6] que este tipo de redes poseen la capacidad de detectar deformaciones y discontinuidades (fallos) mediante la medida de la variación de resistencia eléctrica.

En el presente trabajo, a diferencia de los estudios llevados a cabo por otros autores en los que se generaba este tipo de redes dopando internamente el adhesivo estructural, generalmente epoxídico, mediante técnicas de mezcla y dispersión; los CNT fueron aplicados superficialmente mediante pulverización sobre el adhesivo film, empleando una dispersión acuosa estabilizada con un surfactante. Previamente a la caracterización de la capacidad de sensorización estructural en reparaciones de este tipo de adhesivos, se realizó un estudio en probetas normalizadas, de solape simple y de GIc, de uniones adhesivas. Una vez identificado el comportamiento multifuncional en este tipo de uniones, se fabricó un panel de laminados de material compuesto con parche de reparación, empleando el adhesivo dopado. El ensayo mecánico de estos paneles permitió comprobar la capacidad de monitorización de la salud estructural (SHM) de las películas de adhesivo en este tipo de reparaciones.

2 Procedimiento Experimental

2.1 Materiales

El adhesivo “film” utilizado para el desarrollo de este trabajo fue el adhesivo FM300 de Cytec. La especificación técnica de este adhesivo describe el mismo como un adhesivo tipo película (“film”) con base epoxi modificado. Para los desarrollos descritos en este trabajo, se seleccionó el FM300K con gramaje de 244 g/m2, espesor nominal de 0,20 mm, color verde y considerado el adhesivo de más alto rendimiento dentro de la gama FM300. En concreto, muestra un admisible de resistencia última a cortadura que varía entre l36,8 MPa a 24 ºC y 20,4 MPa a 150 ºC.

El dopado del adhesivo film se realizó mediante pulverización superficial de una dispersión acuosa de nanotubos de carbono (CNT) haciendo uso de una pistola de aire comprimido con depósito. La presión aplicada en el proceso fue de 0,1 MPa a una distancia de 40 cm. La suspensión se obtuvo mediante dispersión de nanotubos de carbono de pared múltiple (MWCNT) suministrado por Nanocyl con la referencia NC3152, que presentan un diámetro medio de 9,5 nm, una longitud media inferior a 1 µm, pureza de carbono superior al 90 %, un contenido en óxidos metálicos inferior al 5 % y un contenido en grupos –NH2 inferior al 0,6 %. Para la estabilización de la suspensión se añadió un compuesto tensioactivo aniónico (surfactante) de formulación CH3(CH2)11SO4Na (dodecilsulfato sódico - SDS). La dispersión se realizó mediante agitación ultrasónica empleando un sonicador de 400W de potencia y 24 kHz de frecuencia ultrasónica. La sonicación de las muestras se realizó durante 20 minutos con un tiempo de irradiación acústica de 0,5 s una amplitud ultrasónica del sonotrodo del 80 %. Tras el proceso de sonicación, se aplicó una etapa de centrifugación a 5000 rpm durante un tiempo de 10 minutos. Se prepararon varias dispersiones de NC3152, con concentraciones en peso del 0,1 %, a partir de soluciones acuosas en agua destilada del 1 % en peso de SDS.

Los sustratos de material compuesto de fibra de carbono, utilizados para el presente estudio se fabricaron con cinta unidireccional de fibra de carbono de módulo intermedio (IMA), preimpregnada en resina epoxi (M21E). El peso superficial de la fibra era de 194 ± 5 g/m2, siendo el peso superficial del prepreg completo de 294 ± 9 g/m2. El contenido en resina era del 34 % y la densidad resultante del laminado era de 1,58 g/cm3. Se fabricaron paneles de 500x500 mm de laminados unidireccionales [0]n con diferentes espesores, según los requerimientos de ensayo, para la posterior fabricación de probetas normalizadas de solape simple y doble viga en voladizo (DCB). El proceso de curado se llevó a cabo mediante aplicación de bolsa de vacío y proceso de curado en autoclave con ciclo de doble escalón a temperatura máxima de 180 ºC, presión de vacío superior a 0,06 MPa y presión de 0,9 MPa. La duración del ciclo de curado fue de 8 horas.

2.2 Ensayos mecánicos normalizados

Se ensayaron probetas de simple cortadura copegadas, tomando como referencia la norma [AITM 1-0019]. Las probetas se prepararon mediante un proceso de copegado en el que uno de los adherentes fabricados con el sustrato de fibra de carbono ya curado se sometió a un nuevo proceso de curado con un laminado de fibra de carbono en fresco y un adhesivo (dopado y sin dopar) aún sin curar. Los espesores totales de ambos sustratos era 2,024 mm lo que se correspondía a laminados [0]11. La ejecución de los ensayos mecánicos de las distintas probetas se realizó a temperatura ambiente y sin acondicionamiento, a una velocidad de carga de 0,5 mm/min.

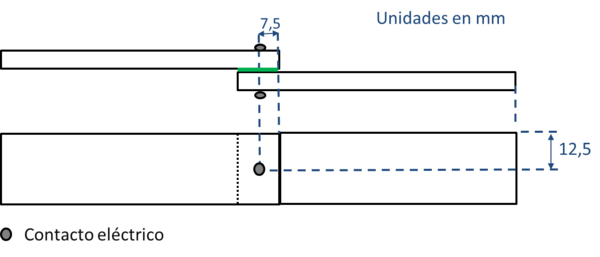

La sensorización eléctrica de los especímenes de simple cortadura se realizó tal y como se indica en la Figura 1. Se posicionaron dos electrodos de cobre sobre pintura de plata en el centro de la zona de solape, a 7,5 mm del borde libre en dirección de carga y a 12,5 mm del borde en dirección transversal. La monitorización se llevó a cabo, por tanto, en dirección del espesor de la probeta (dirección z). Se utilizó, tanto en estos ensayos como en todos los posteriores (probetas y panel), un multímetro digital de altas prestaciones de 6 ½ dígitos Agilent 34410A, que permitía la medida de uno o varios canales a la vez.

Se realizaron también ensayos de tenacidad a fractura en modo I (GIC) para determinar la resistencia frente a la propagación de grieta en modo I (apertura en dirección perpendicular a la grieta) en la unión adhesiva con adherentes de material compuesto. Se ensayaron tomando como referencia la norma [AITM 1-0053]. El desarrollo del ensayo mecánico fue acompañado de una monitorización eléctrica del mismo. En este caso, se unieron con adhesivo film, mediante la técnica de copegado antes descrita, substratos de 1,472 mm de espesor formados por laminados unidireccionales [0]8.

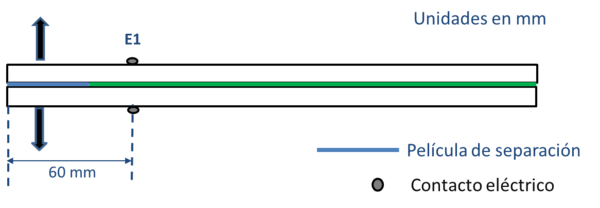

La sensorización eléctrica de los especímenes de tenacidad a fractura en modo I se realizó tal y como se indica en la figura 2. Se posicionaron dos electrodos de cobre, sobre pintura de plata, a 60 mm del borde libre más cercano a la introducción de carga. La monitorización de las probetas se llevó a cabo, por tanto, en dirección transversal de la probeta.

2.3 Ensayo de reparaciones

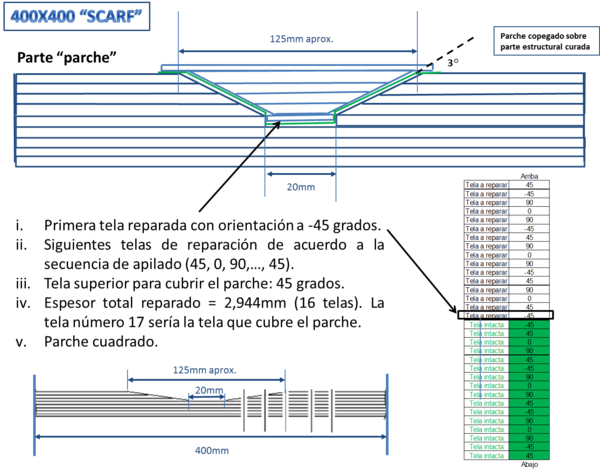

Se definió un panel cuadrado de 400 mm de lado sobre el que se diseñó y aplicó una reparación adhesiva estructural cuadrada tipo “scarf” (parche de reparación de pendiente constante. El material del panel original (antes de la reparación) fue el ya empleado para la fabricación de las probetas normalizadas (IMA/M21E). La secuencia de apilado del panel era (45/-45/90/0/90/-45/45/90/0/90/-45/45/90/0/45/-45)S, siendo su espesor total antes de la reparación (32 telas) de 5,888 mm.

El parche de reparación se fabricó con el mismo material preimpregnado, realizándose una reparación que afectó a 16 telas (2,944 mm). La tela asociada a la base menor del cono de reparación se orientó a -45º. El resto de telas siguientes presentaban una orientación similar a las telas originales eliminadas. Se colocó una tela final con orientación de 45º sobre todo el parche. La figura 3 muestra un esquema del panel de reparación. Se empleó el adhesivo “film” FM300K – 244 g/m2 dopado superficialmente con CNT, ya descrito en este trabajo de investigación, aplicando el mismo ciclo de curado para el copegado de las láminas del parche.

Figura 3. Definición de reparación “scarf” en panel de 400 x 400 mm.

Una vez fabricado el panel de reparación, se realizó la definición, ejecución y análisis de un ensayo de panel. La finalidad última era monitorizar el ensayo con rosetas y galgas extensométricas, así como llevar a cabo sensorización eléctrica para la monitorización del comportamiento del adhesivo “film” dopado con nanotubos de carbono. La obtención de los resultados de ambos dispositivos junto a la utilización de sonómetros para la detección de sonidos permitiría llevar a cabo una correlación a tres bandas (extensometría, sensorización, sonidos) de cara a realizar un análisis posterior del ensayo.

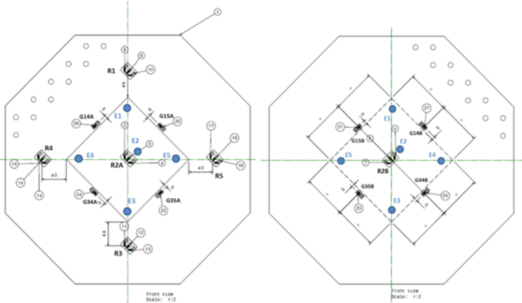

Se seleccionó un ensayo de cortadura de panel que se sensorizó con seis rosetas RY81-6-350, de geometría rectangular y 350 Ω de resistencia nominal, así como ocho galgas extensométricas LY41-6-350, de geometría lineal y resistencia nominal de 350 Ω. La disposición de estas rosetas y galgas aparecen en la figura 4, donde se representa la cara delantera (llamada cara A) del panel de 400 mm de lado, que incluye el parche de reparación, y la parte trasera (denominada cara B). El utillaje de este tipo de ensayo (montado en el marco de cortadura) requería cortar las esquinas del panel, tal y como se muestra en los esquemas de la figura 4.

De forma conjunta a la extensometría, se definió un esquema de sensorización eléctrica formado por cinco canales (E1, E2, E3, E4 y E5). Dicho esquema (con círculos en color azul) aparece también representado en la figura. Tal y como se puede observar, los canales E1 y E3, próximos a las rosetas de igual numeración, se encontraban en la línea del eje de carga a 10 mm de la esquina superior e inferior del parche de reparación. El canal E2 se situó a 20 mm del centro del panel a 45º respecto al eje horizontal derecho del mismo. Finalmente, los canales E4 y E5 se posicionaron próximos a los vértices izquierdo y derecho (vistos desde la cara delantera), a 10 mm de los vértices del parche.

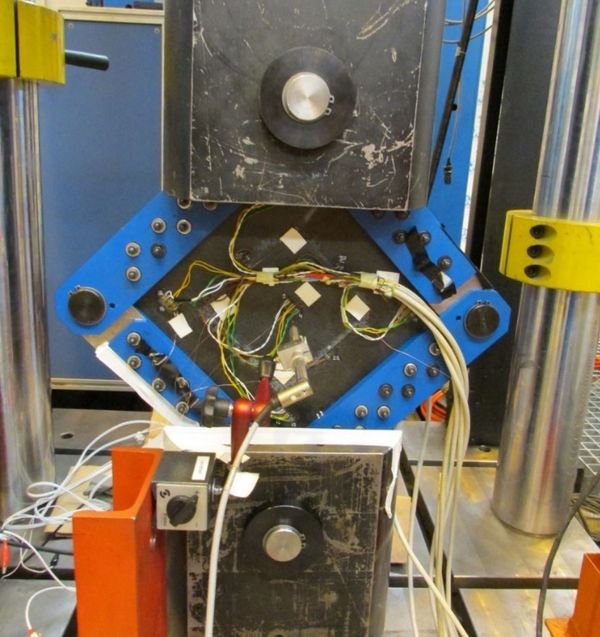

La figura 5 muestra una fotografía del montaje del ensayo en una máquina universal de tracción de 500 kN, empleándose durante todo el ensayo una velocidad de desplazamiento de 0,5 mm/min. El ensayo finalizaría bien por colapso del espécimen o bien por alcanzar el límite máximo de máquina.

2.4 Inspección no destructiva

Previamente al ensayo mecánico, el panel reparado fue inspeccionado ultrasónicamente con equipos industriales automáticos y manuales, dio resultados positivos, no apareciendo defectología con tamaño superior a 36 mm2, ni porosidades volumétricas con caídas de ecos de fondo superiores a 12 dB, ni ecos intermedios con ecos de fondo de 9 dB. En consecuencia, desde el punto de vista de ejecución, la reparación empleando el adhesivo dopado fue dada como válida. Tras la finalización del ensayo estructural, una vez concluidas las secuencias de carga y descarga del espécimen, se realizaron dos nuevas inspecciones ultrasónicas que permitieron detectar varios despegados, caracterizando su tamaño y localización, lo que permitió correlacionarlos con las señales generadas por las rosetas, galgas y sensores eléctricos que empleados.

3 Resultados y discusión

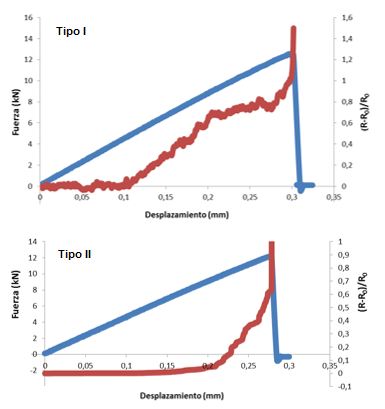

La monitorización eléctrica de los ensayos de las probetas de cortadura simple, derivó en la obtención de dos tipos distintos de curvas de respuesta eléctrica. La figura 6 muestra dos ejemplos de cada una de estas curvas (las denominadas “tipo I” y “tipo II”). Ambas curvas de respuesta incluyen una fase inicial de tendencia constante asociada a la existencia de un umbral mínimo de deformación a partir del cual el sistema es capaz de detectar, antes de continuar posteriormente con una fase de tendencia creciente donde la resistencia aumenta progresivamente (lineal o exponencialmente probablemente debido a la mayor o menor homogeneidad en la dispersión de nanotubos) a medida que se incrementa el desplazamiento de la probeta. Las zonas de tendencia lineal y exponencial, existentes dentro de las curvas de respuesta eléctrica, se pueden asociar a la predominancia de los fenómenos de contacto y efecto túnel, respectivamente. Las inestabilidades puntuales en la curva de respuesta eléctrica se pueden deber a la aparición de fallos puntuales en la unión (microgrietas con apertura y cierre). Posteriormente, una última fase, consistente en un incremento súbito de la resistencia eléctrica en el momento de la rotura de la probeta, tiene lugar como consecuencia de la eliminación del contacto eléctrico en la intercara.

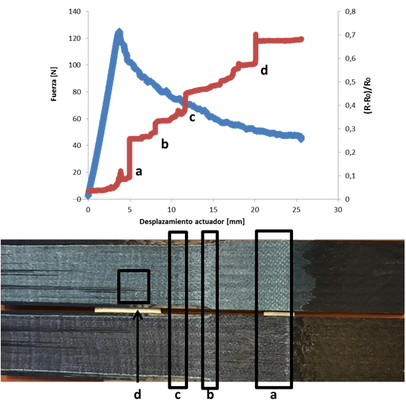

Los resultados correspondientes a las monitorizaciones mecánica y eléctrica (de las probetas de tenacidad a fractura en modo I) presentan un patrón que permite correlacionar el avance de la grieta durante el ensayo con la variación de la resistencia eléctrica. En la figura 7 se muestra una de estas curvas, apreciándose como la resistencia eléctrica se incrementó ligeramente en una primera fase del ensayo anterior a la propagación de la grieta (valores de desplazamiento en el actuador de la máquina comprendidos entre 0 y 5 mm, aproximadamente), lo que se correlaciona con la deformación que experimenta el adhesivo. Cuando la grieta comenzó a propagar, se aprecia un escalón súbito en la curva eléctrica como consecuencia de la separación de los caminos conductores. Se inicia en este momento una segunda fase del ensayo en la que la resistencia aumentó de forma progresiva, apareciendo diferentes saltos a lo largo de la misma. Se combinan dos fenómenos en esta fase: la deformación del propio adhesivo y la progresión controlada de la grieta. Los incrementos y decrementos puntuales de la curva se pueden asociar nuevamente a apertura y cierre local de microgrietas en la zona de unión. El ensayo se detuvo una vez alcanzada una longitud de propagación de grieta superior a 60 mm (asociado a un desplazamiento de actuador de 26 mm aproximadamente). En este caso, a diferencia de las curvas eléctricas asociadas con los ensayos de simple, al no haber una rotura completa e instantánea de la probeta, no se produce una variación súbita de la resistencia eléctrica.

El análisis de las superficies de fractura, una vez abierta completamente la unión adhesiva de la probetas ensayadas a GIC mostraron una correlación entre los cambios de modos de fallo y los saltos bruscos de incremento de resistencia que presentaba la señal eléctrica durante la fase de propagación. Aunque la curva de mecánica no muestra la típica evolución de una fractura con crecimiento de grieta inestable seguida de zonas de retención del avance de la grieta (“stick-slip”), la superficie de la fractura y la señal eléctrica sí son coincidentes con este modo de rotura. En la figura 7 se pueden correlacionar las variaciones de resistencia marcadas con a, b, c y d; con los cambios de modos de propagación de grieta. Así en los puntos a y c se produce un cambio de fallo tipo D (fallo en la intercara entre el sustrato en fresco de material compuesto de fibra de carbono y el adhesivo “film”) a fallo tipo E (fallo en el sustrato de material compuesto de fibra de carbono que se encontraba en fresco antes del proceso de curado); mientras que en los puntos b y d, el cambio es el contrario.

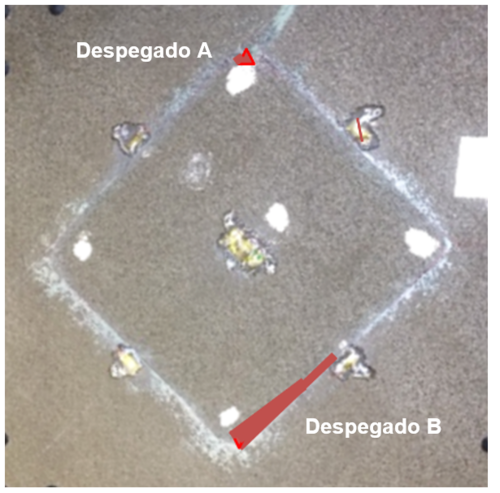

Respecto al ensayo a cortadura del panel reparado, una vez concluido éste, las inspecciones ultrasónicas dieron como resultado la aparición de dos zonas de despegue (Figura 8):

- Zona de despegado A. Se detectó un despegado en la parte superior del parche de reparación que afectaba a la localización del adhesivo “film”, no siendo posible determinar si el eco de fondo procedía de la interfaz adhesiva entre material compuesto y adhesivo, o bien, del propio adhesivo (fallo cohesivo). La extensión de dicho despegado era equiparable a un triángulo equilátero de 10 mm de lado.

- Zona de despegado B. Se encontró un despegado en la parte inferior del parche de reparación de dimensiones 61 mm x 10 mm aproximadamente. Al igual que sucedía con la “Zona de despegado A”, el despegado se ubicaba en la localización del adhesivo “film”, no siendo posible determinar nuevamente si el eco de fondo provenía de la interfaz adhesiva entre el material compuesto y el adhesivo, o bien, del propio adhesivo en sí (fallo cohesivo).

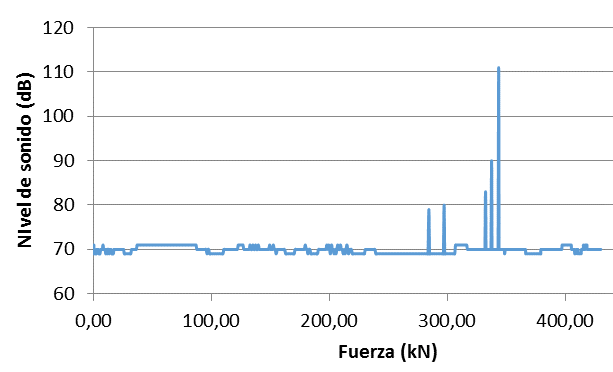

El sonómetro instalado durante la ejecución del ensayo para la captación de sonidos proporcionó el resultado mostrado en la Figura 9. El sonido ambiente durante todo el ensayo estructural se movió entre los 69 y los 71 dB. Teniendo en cuenta esa referencia, se detectaron diversos sonidos de distinta magnitud.

El primero de los sonidos tuvo lugar a 283 kN y alcanzó los 79 dB. A continuación, la segunda emisión de sonidos apareció a 297 kN, llegando a un valor de 80 dB. Seguidamente, a partir de los 330 kN, varios sonidos, cada vez más notorios, fueron captados: a 332 kN, se detectó un sonido con una intensidad de 83 dB; a 337 kN, la emisión acústica alcanzó un nivel de 90 dB; a 344 kN, se emitió la señal sonora más destacada de todo el ensayo, superándose los 111 dB. Desde ese momento hasta la conclusión del ensayo (430 kN), no se registró sonido adicional alguno.

Por último, se estableció la correlación entre los resultados de inspección y la emisión de señales acústicas con los de extensometría y sensorización. Los resultados de extensometría y sensorización para sonidos detectados hasta un nivel de carga de 332 kN y a 367 kN no mostraban variaciones que pudieran garantizar la aparición de algún despegado.

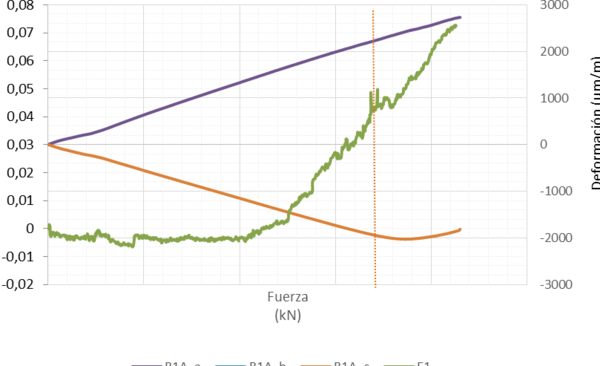

El análisis a un valor de carga de 337 kN mostró que el cambio más significativo en las curvas de extensometría y sensorización tuvo lugar en la gráfica asociada al Canal E1. La figura 10 muestra la respuesta de este canal desde 0 kN hasta 430 kN y la respuesta de extensometría de la roseta más cercana (Roseta R1). Para el valor de 337 kN, la respuesta de R1_c muestra un cambio súbito de su pendiente. Adicionalmente, se encontró un despegado en la llamada “zona de despegado A”. Por tanto, se puede establecer que el despegado en esta área (“zona de despegado A”) ocurrió a este nivel de carga.

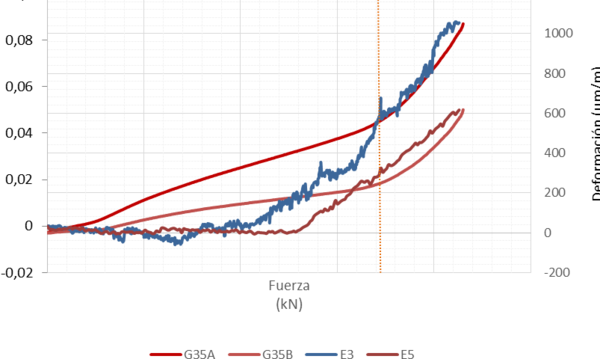

Los cambios más significativos en las curvas de extensometría y sensorización a un valor de carga de 344 kN, tuvieron lugar en los canales E3 y E5. La Figura 11 se representan las respuestas extensométricas de las galgas más cercanas: G35A y G35B junto con las señales eléctricas. Para el valor de 344 kN, las respuestas de G35A y G35B mostraron un cambio notable en sus pendientes. Como la inspección por ultrasonidos demostró la generación de un despegado de dimensiones notables en la llamada “zona de despegado B”, se puede correlacionar la formación de este despegado en esta área a la carga de ensayo correspondiente a 344 kN.

El análisis completo de las señales eléctricas de los canales E1 y E3 permite distinguir dos regiones:

- 1) La región (I) por debajo de los 220 kN, en la cual la resistencia eléctrica normalizada disminuyó levemente obteniéndose valores máximos del -0,25 % y -1 %, respectivamente. Diversas explicaciones a estos fenómenos de disminución de resistencia ya expuestos en otros trabajos [7-8], argumentándose su relación con la aparición de nuevos caminos conductores en zonas sometidas a fenómenos de compresión en la dirección del espesor del propio adhesivo. Teniendo en cuenta la geometría particular de la esquina superior del parche, el citado efecto de compresión en dirección perpendicular del adhesivo parece tener lugar en la fase inicial del ensayo, donde una adaptación del sistema tiene lugar, hasta que se supera un umbral significativo de deformación.

- 2) La segunda región (II) aparece a partir de los 220 kN y supone un incremento progresivo de la resistencia eléctrica a medida que el espécimen se deforma. Los resultados son similares a los obtenidos a nivel de probeta para ensayos en régimen de cortadura en el adhesivo. Como se ha indicado anteriormente, el incremento de deformación implica una disminución de conductividad como consecuencia de la separación de los nanotubos que forman la red conductora de unión entre panel saneado y parche.

Asimismo, las perturbaciones detectadas en la respuesta del canal de sensorización E1 y E3 pueden ser explicadas asumiendo que una vez que el despegado tiene lugar de manera súbita, las superficies en contacto vuelven a unirse. Este hecho daría una razón al incremento y disminución súbita de resistencia eléctrica que aparece.

4 Conclusiones

- La utilización de adhesivos “film” estructurales modificados superficialmente con soluciones del 0,1 % en peso de CNT, en uniones adhesivas de fibra de carbono (copegadas o con encolados secundarios) permite evaluar su integridad estructural.

- Los ensayos de cortadura simple demuestran la posibilidad de monitorizar el incremento de deformación a medida que la fuerza se incrementa. Asimismo, el fallo final de las probetas se captura de forma notoria con la sensorización.

- Los ensayos de GIC demuestran la posibilidad de monitorizar el incremento de deformación a medida que la grieta del ensayo progresa.

- Una reparación adhesiva estructural con adhesivo “film” dopado puede ser monitorizada durante su deformación. La sensibilidad de la tecnología de sensorización con CNT en adhesivos “film” estructurales, permite detectar despegados que otras técnicas de inspección (por ejemplo, la técnica de inspección por ultrasonidos) no abordan de manera eficiente.

Agradecimientos

Los autores desean agradecer el apoyo económico recibido de la Comunidad de Madrid (Programa MULTIMAT-CHALLENGE, S2013/MIT-2862) y del Ministerio de Economía y Competitividad del Gobierno de España (Proyecto MAT2016-78825-C2-1-R).

Referencias

[() ] K.B. Katnam a,n, L.F.M.DaSilva b, T.M.Young. “Bonded repair of composite aircraft structures: A review of scientific challenges and opportunities.” Composites Part A: Applied Science and Manufacturing. 43, 1587-1598, 2012.

[2] C.H. Wang, A.J. Gunnion. “.Optimum shapes of scarf repairs”. Composites Part A: Applied Science and Manufacturing. 40, 1407–1418, 2009.

[3] L. Pieczonka, W.J. Staszewski, T. Uhl, S. Pavlopoulou, C. Soutis. ”Nondestructive testing of composite patch repairs”. 11thEuropean Conference on Non-Destructive Testing (ECNDT 2014), October 6-10, 2014, Prague, Czech Republic.

[4] M. Genest M. Martinez, N. Mrad G. Renaud,A. Fahr: Pulsed thermography for non-destructive evaluation and damage growth monitoring of bonded repairs. Composite Structures. 88, 112–120, 2009.

[5] J. Rams J, M. Sánchez A. Ureña, A Jiménez-Suárez, M. Campo A Güemes. “Use of carbon nanotubes for strain and damage sensing of epoxy-based composites”. International Journal of Smart and Nano Materials, 3, 152–161 (2012)

[6] R. Moriche, M Sánchez, S.G. Prolongo, A. Jiménez-Suárez, A. Ureña. “Structural health monitoring in multiscale composite materials: Nanoreinforced epoxy matrices and coated fabrics”. 8th European Workshop on Structural Health Monitoring, EWSHM 2016, vol. 3 (2016).

[7] D. Zhang, L. Ye, D. Wang, Y. Tang, S. Mustapha, Y. Chen. “Assessment of transverse impact damage in GF/EP laminates of conductive nanoparticles using electrical resistivity tomography.” Comp. Part A: Applied Science and Manufacturing, vol. 43, 1587-1598, 2012.

[8] R. Moriche. “Desarrollo de sensores estructurales de resinas epoxi basados en nanopartículas de grafeno." Tesis doctoral. Universidad Rey Juan Carlos, 2015.

Document information

Published on 14/04/19

Accepted on 14/04/19

Submitted on 14/04/19

Volume 03 - Comunicaciones Matcomp17 (2019), Issue Núm. 2 - Aplicaciones, uniones y reparaciones de los materiales compuestos, 2019

DOI: 10.23967/r.matcomp.2019.04.017

Licence: Other

Share this document

claim authorship

Are you one of the authors of this document?