1 Introducción

Las actuales circustancias económicas y ecológicas hacen que el sector de la automoción se enfrente a nuevos desafíos como:

- La fabricación de vehículos más eficientes (bajo consumo) y reducción de emisones (El objetivo es reducir dichas emisiones hasta 95 kg de CO2 por cada kilómetro recorrido).

- Que, llegado el final de vida útil de los vehículos, sus componentes puedan reintroducirse de nuevo en la cadena de valor añadido (reciclabilidad).

La reducción del peso del vehiculo es fundamental para mejorar el rendimiento de los combustibles y cumplir los requerimientos sobre emisiones contaminantes. De forma general, un 10% en la reducción del peso permite un ahorro en consumo de combustible de un 6 a un 8%. Ahora bien, los vehículos no deben ofrecer únicamente bajo peso, sino también seguridad, y al mismo tiempo, precios de mercado competitivos.

Los materiales de matriz polimérica se han ido introduciendo de manera progresiva en las diferentes partes del automovil, sin embargo, su introducción en componentes estructuralemente exigentes es muy limitada. Es necesario el desarrollo de nuevas tecnologías que permitan fabricar de forma viable (bajo coste de materias primas y ciclos de producción cortos y automatizados) materiales de altas propiedades mécanicas.

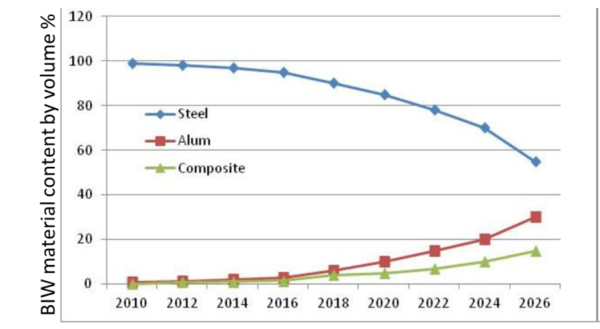

Los composites termoplásticos obtenidos mediante procesos de T-RTM presentan un alto potencial en el aligeramiento del vehículo (un 70% más ligero que el Acero, un 40% más ligero que el Aluminio y un 35% más ligero que las aleaciones de Magnesio) [1]. En concreto, las estructuras basadas en materiales compuestos podrían llegar a proporcionar en un futuro cercano (Figura 1) soluciones máximas de aligeramiento llegando a una reducción de hasta un 50‐60% del peso del chasis, que actualmente supone aproximadamente un 25% del peso total del vehículo.

El proyecto BIHARKONP [2] propone migrar diferentes componentes de automoción de acero a material compuesto.

En la Parte I de este artículo se describe el rediseño de dos componentes: el pedal de freno y el brazo de control, en esta Parte II, se describe la fabricación de uno de ellos: el brazo de control.

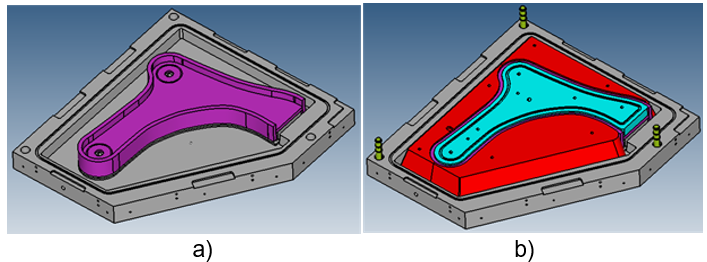

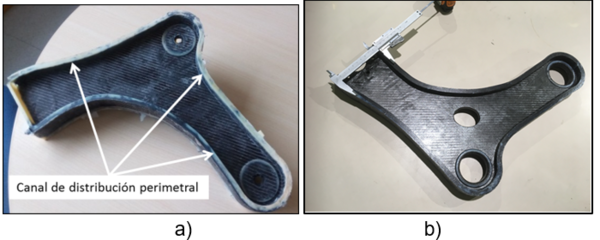

El brazo de control (Figura 2) es un componente perteneciente a la suspensión del vehículo y que va anclado a la carrocería. Actualmente se fabrica mediante estampación metálica de acero. La propuesta de EDERTEK-TECNALIA es utilizar composites de fibra de carbono con matriz termoplástica de poliamida 6 para el nuevo diseño. El objetivo es obtener un prototipo mucho más ligero, con una reducción de un 30% en peso y que cumpla con el cuaderno de cargas definido por el fabricante del vehículo.

2 Metodología de fabricación

La fabricación del brazo de suspensión en materiales compuestos, se va a realizar mediante la tecnología Caprocast [3,4] consistente en la inyección mediante un proceso de RTM (Resin Transfer Moulding) de una matriz termoplástica. Esta matriz se inyecta en forma de monómero líquido de muy baja viscosidad que polimeriza en el molde actuando éste como reactor y en el que ya se encuentra la fibra en forma de tejido [5,6].

Previamente a la fabricación del componente en sí mismo, se realizo el diseño y fabricación del molde y la optimización del proceso de preformado.

2.1 Fabricación del molde

El proceso de RTM es un proceso de baja presión que requiere de un molde en dos partes, con una cavidad cerrada. Al tratarse de un proceso a baja presión, no fue necesario realizar un cálculo mecánico para garantizar que la cavidad no deformara durante la inyección. Además de la presión de inyección, y dado que el porcentaje de fibra en el molde es considerable (52% en volumen), era importante que el molde fuese capaz de compactar las telas de fibra hasta su espesor final sin que se deformasen las paredes. Esto determinó el material del molde, descartando el aluminio y seleccionando el acero como material constructivo. El molde se diseñó con los siguientes objetivos:

- Fabricabilidad sencilla.

- Funcionamiento térmico.

- Posibilidad de uso de cada contramolde como molde de preformado.

- Compactado de la preforma durante el cierre.

- Estrategia de inyección.

- Facilidad de desmoldeo.

A continuación se describen algunos de estos aspectos más detalladamente.

2.1.1 Elementos principales

El molde consta de dos partes principales, una inferior y otra superior, que a su vez conforman la cavidad en la que se genera la pieza. Además, hay 3 correderas laterales internas que ejercen la presión para que el ala del brazo se compacte adecuadamente. Por último, un postizo superior extraíble que da forma a la parte superior de la pieza.

Además, tanto en la parte inferior del molde como en la superior se coloca un plato portaresistencias.

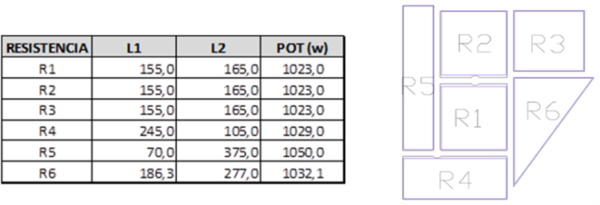

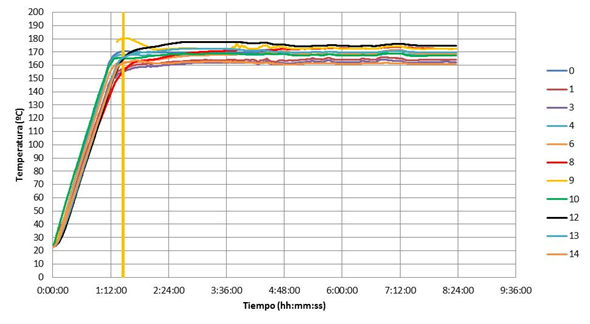

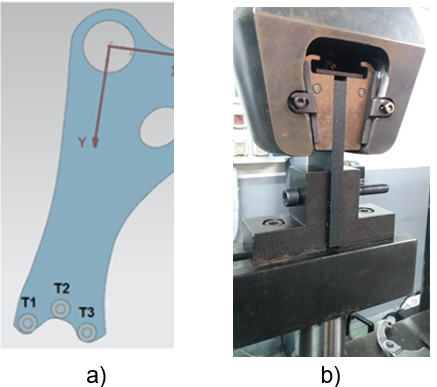

El diseño térmico del molde debe asegurar en la superficie de la cavidad una distribución térmica homogénea que no genere problemas durante la polimerización. La temperatura objetivo del proceso es de 165ºC +5ºC y la velocidad de calentamiento se define en 3-4ºC/min. Se asume una pérdida de calor de un 50%.

El peso total del molde es de 259Kg por lo que la potencia necesaria para calentar el molde a 165ºC es aproximadamente de 12KW. Para asegurar una mejor distribución térmica, se utilizan resistencias planas de 3 mm de espesor, cubiertas con un material aislante de 1 mm de espesor. Para mejorar la distribución térmica, se ha discretizado el molde en 8 zonas de control independientes, controlada cada una de ellas por una sonda PT100. 4 zonas corresponden al molde inferior y las otras 4 al superior. En el caso del molde superior, las resistencias R1, R2 y R3 definen zonas independientes y cada una de ellas se controla con su correspondiente PT100 (Figura 4). Las resistencias R4, R5 y R6 corresponden a la zona de la periferia y se controlan todas con una única sonda. Se utiliza el mismo planteamiento para el contramolde inferior. Para operar los dos semimoldes se emplea un controlador con 8 canales con ajuste independiente de la PID.

2.1.2 Fabricación y validación del molde

La figura 5 muestra el molde terminado, las correderas de compactación y el inserto superior (que se utilizará para el preformado)

La validación del molde ser realiza mediante una prueba de estanqueidad y una prueba térmica. Los resultados de la homogeneidad térmica de las diferentes zonas del molde puede observarse en la figura 6.

2.2 Proceso de preformado

El diseño del brazo de control en material compuesto implica el diseño del laminado para que cumpla así con los requerimientos mecánicos. La preforma completa está formada a su vez por 5 preformas que se colocan de manera independiente en la cavidad del molde: dos preformas simétricas entre sí y que forman el cuerpo del brazo de control y tres preformas laterales. La tabla 1 resume el laminado de cada una de las preformas que forman parte del cuerpo, por lo que el total será un láminado de 32 capas. De forma localizada, donde se situarán los businghs se colocan 8 capas más de refuerzo. El tejido seleccionado es un Non-crimp-fabric de FC 0/90 o +45/-45 de 300g/m2. Los laterales se preforman con 16 tejidos de 0/90 de 300g/m2. Previo al preformado se fabrican stacks planos de 2, 4 y 8 capas utilizando velos termoplásticos.

| Telas | 300g/m2 | Stack 2 | 600g/m2 | Stack 4 | 1200g/m2 |

| 1 | 0 | 1 | 0 | 1 | 0/45 |

| 2 | 0 | ||||

| 3 | 45 | 2 | 45 | ||

| 4 | 45 | ||||

| 5 | 0 | 3 | 0 | 2 | 0/45 |

| 6 | 0 | ||||

| 7 | 45 | 4 | 45 | ||

| 8 | 45 | ||||

| 9 | 0 | 5 | 0 | 3 | 0/45 |

| 10 | 0 | ||||

| 11 | 45 | 6 | 45 | ||

| 12 | 45 | ||||

| 13 | 0 | 7 | 0 | 4 | 0/45 |

| 14 | 0 | ||||

| 15 | 45 | 8 | 45 | ||

| 16 | 45 |

Las 5 preformas se colocan en el interior del molde y se coloca adicionalmente un roving en el gap formado por el perfil en “T”

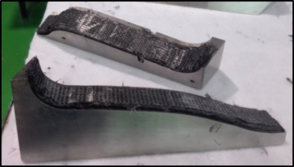

2.3 Proceso de T-RTM

Para la fabricación del brazo de control, se inyectan 770g de monomero (ε-caprolactama) con el correspondiente sistema catalítico. La estrategia de inyección es perimetral tanto en la parte inferior, como en la superior del perfil en T. El molde ha sido precalentado a 165ºC y el mónomero ha sido fundido y precalentado a 130ºC. Se ha utilizado una presión de inyección 0.8bar. El llenado se produce con el molde en condiciones de vacío y el tiempo de inyección es de aproximadamente 1 minuto. Posteriormente se mantiene una presión de compactación de 1.5bar durante 3min. La pieza final se mecaniza para eliminar el canal de distribución y para la inserción de los bushings (Figura 8).

3 Resultados y validación

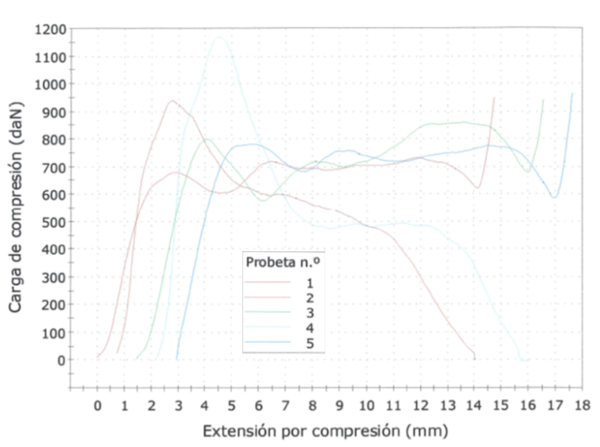

3.1 Ensayos de bearing

El brazo de control tiene tres zonas de anclaje, 2 de ellas llevan un inserto (bushings) y unen el brazo a la carrocería y la tercera zona, compuesta por tres taladros une el brazo mediante una rótula a la rueda. El ensayo de bearing trata de evaluar la resistecia de aplastamiento de los taladros que perimitirán unir el brazo a la rótula. Previamente al ensayo, se calcula de forma teórica cúal de los tres taladros debe soportar la mayor carga y se utiliza este valor para la aceptación de los resultados del ensayo.

Los 6ensayos se realizan con probetas de 135x30x11mm del mismo laminado y se ensaya sobre un taladro de 10mm.

Los resultados (Tabla 2) confirman que los taladros superan el valor mínimo de 18,1 kN requeridos en el cuaderno de cargas.

| Ref | Diametro taladro (mm) | Carga Máx. (kN) |

| 1 | 10 | 38,70 |

| 2 | 10 | 65,10 |

| 3 | 10 | 65,20 |

3.2 Ensayos de inserción-extracción del bushing

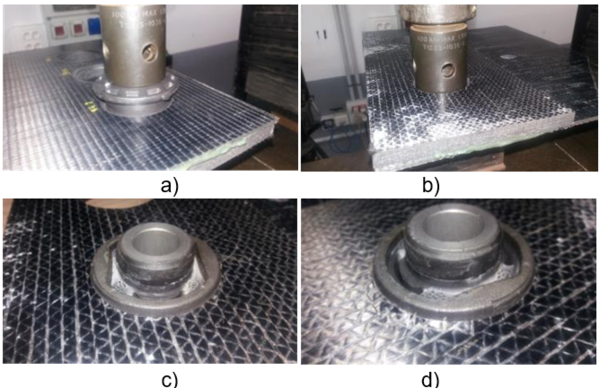

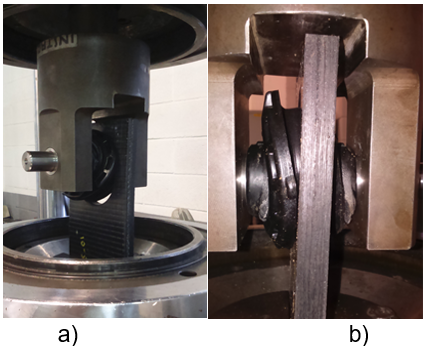

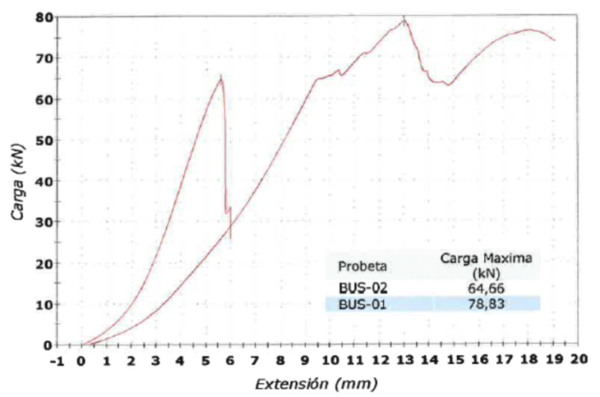

El bushing es el elemento de unión del el brazo de suspensión a la estructura del vehículo. Son dos insertos compuestos por un eje metálico y un recubrimiento de caucho y/o poliamida. Estos insertos se montan en la pieza por un proceso de inserción a presión. El objetivo de este ensayo es evaluar la fuerza de retención de este elemento, que puede ceder por creep del material compuesto y, adicionalmente, pueden producirse delaminaciones en el momento de insertar el bushing. Para ello se han obtenido las fuerzas de inserción y extracción de los bushings a distintos niveles de ajuste.

Se taladran dos diámetros de inserción a evaluar (54.4mm y 54.7mm) y posteriormente se realiza un mecanizado de un radio de entrada de 4 mm, para librar el radio de acuerdo del bushing. Se miden las fuerzas de inserción y extracción en cada uno de los casos, para determinar cuál es la interferencia de ajuste óptima.

El resultado para la fuerza de inserción es de 700-800 daN y el de la fuerza de extracción de 1000-1100 daN, valores semejantes a lo que se obtienen en la inserción-extracción de bushing en brazos metálicos. Por otro lado se observó una leve delaminación en los ensayos de inserción de los bushing 1 y 2, por lo que en el 3er bushing se aumentó el chaflan en 0.5 mm y 45º obteniendo así un resultado óptimo. Se concluye que los parámetros de inserción optimizados son un diámetro de 54,5 mm y un chaflán en le lado opuesto a la inserción de 0.5 mm x 45º.

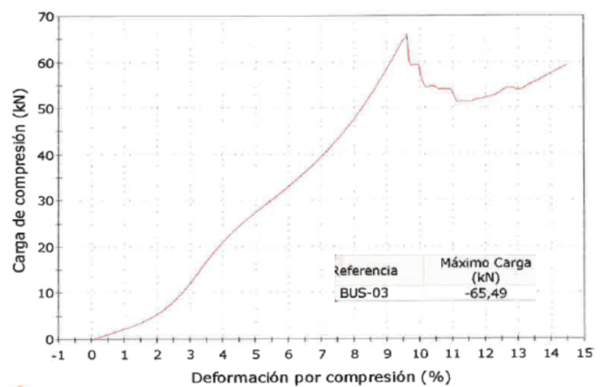

3.3 Ensayo de resistencia del bushing

Este ensayo consiste en evaluar la resistencia a tracción y compresión del bushing ya insertado en el material compuesto termoplástico. Para ello se utilizaron probetas del mismo laminado de compuesto de 200x85x11mm y se realizó un taladro de diámetro 54,5mm según se ha concluido en el ensayo anteriormente descrito. Las figuras 12, 13 y 14 muestran cómo se realizan estos ensayos y sus resultados.

En todos los casos, la carga máxima es superior a la carga pico descrita en el cuaderno de cargas (45kN), por lo que se concluye que la resitencia del conjunto bushing-composite termoplástico es adecuada para la aplicación.

4 Conclusiones

La tecnología Caprocast para la fabricación de composites termoplásticos con altos requerimientos técnicos, ha permitido fabricar una serie de prototipos de brazos de control, abordando una geometría compleja y solucionando de una forma factible tanto el preformado como el moldeo.

Por último, los ensayos realizados a los taladros de fijación a la rótula y a los bushings han permitido validar este material compuesto con matriz termoplástica como material adecuado para su utilización con este tipo de insertos de unión al chasis y rueda del vehículo.

Agradecimientos

Este trabajo ha sido realizado en el marco del proyecto Materiales Compuestos del Siglo XXI para Componentes estructurales de automoición BIHARKONP (ETORGAI 2014 Proyecto Integrado de Investigación Industrial) liderado por la corporación BATZ, S.COOP con los siguientes socios industriales: CIKAUTXO, S.COOP, FAGOR EDERLAN, S.COOP., REINER E HIJOS, S.L.. Además se ha contado con la colaboración de los siguientes Centros Tecnlogícos de la Red Vasca: LEARTIKER, TECNALIA, CIKATEK y EDERTEK.

Referencias

1 Stéphane Joly. Composite parts in PSA Peugeot Citroën vehicles: Perspectives of introduction, PSA, A further look at Advanced Multimaterial Structures in the Automotive Industry (23 January 2015 TECNALIA)- Derio SPAIN

2 Materiales Compuestos del Siglo XXI para Componentes estructurales de automoición BIHARKONP (ETORGAI 2014) BATZ, S.COOP

3 S.García-Arrieta, L. Palenzuela Process and device for polymerizing lactams molds US 9,290,622 B2 Fundación Inasmet (22-Dic-2009)

4 S.García-Arrieta et all,Device for polymerizing lactams in molds EP 2 743 061 B1 Tecnalia Research and Innovation (13-Dic-2012)

5 S.García-Arrieta. 2012 Industrialización del proceso de moldeo y polimerización de la poliamida 6 aniónica (Tesis doctoral) UPV-Donostia,España

6 A. de la Calle. 2014 Composites termoplásticos de fibra continua y nanocomposites obtenidos mediante polimerización in-situ aniónica de poliamida 6 (Tesis doctoral) UPV-Leioa,España

Document information

Published on 29/04/18

Accepted on 29/04/18

Submitted on 29/04/18

Volume 02 - Comunicaciones Matcomp17 (2018), Issue Num. 2 - Aplicaciones y compuestos multifuncionales, 2018

DOI: 10.23967/r.matcomp.2018.04.004

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?