1 Introducción.

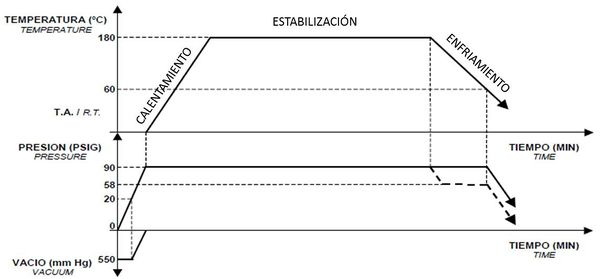

Las piezas de material compuesto se fabrican, típicamente, mediante el laminado, compactación y curado en autoclave, de capas, con distintas orientaciones de fibra sobre la superficie de un molde rígido que les da la forma geométrica y calidad superficial. El proceso de curado de piezas de CFRP de altas prestaciones, requiere alta temperatura (tip. 180ºC) y presión (hasta 10 bares) para conseguir que la pieza alcance las características que se requieren.

La selección del concepto, diseño y fabricación de un molde, es clave para el éxito del proceso de fabricación de las piezas, de tal manera que, el establecimiento de criterios para ello es clave para el éxito del proyecto. Piezas y procesos diferentes requieren distintos moldes dependiendo de la geometría del componente, tolerancias exigidas, y de su proceso de fabricación.

La tendencia en la industria Aeronáutica, con el objetivo de la reducción de los costes de producción y de la optimización de los pesos de las estructuras, es la de incrementar cada vez más el tamaño y nivel de integración de los componentes. Gran parte de los ahorros potenciales que se pueden obtener se derivan de reducir los costes de montaje de las estructuras, debido al alto coste de los útiles de montaje, y también a que estos procesos son generalmente lentos, requieren muchas horas de trabajo manual, con tiempos de ciclo y obra en curso grandes.

Las estructuras fabricadas en material compuesto ofrecen dos ventajas: el número de piezas puede ser significativamente reducido porque se pueden fabricar piezas complejas, combinando en una estructura varios elementos. Adicionalmente, el encolado de la estructura usando resinas o adhesivos pueden reducir significativamente los pesos y los costes de montaje debido a que no es necesario elementos de unión (remaches, platabandas,…) para las piezas elementales, ni útiles de montaje complejos y costosos.

Mayores tamaños y niveles de integración de las piezas, generan un problema a los ingenieros de fabricación. Los moldes para su fabricación son cada vez mayores y esto significa que los materiales tradicionales y el equipamiento de fabricación de los útiles no se adapten bien al tamaño, complejidad y tolerancias estrictas que se requieren.

Por otra parte, los procesos y moldes de curado en autoclave a alta temperatura, requeridos para piezas medias/grandes o complejas, necesitan minimizar el desajuste que se produce entre pieza y útil durante los ciclos, debido a la diferencia de los coeficientes de expansión térmica (CTE) de los materiales de cada uno, puesto que ello puede provocar geometrías y dimensiones inadecuadas además de producir deformación (alabeo, ”spring-in”) de las piezas por esfuerzos inducidos durante el curado.

En el pasado, los aceros convencionales, aleaciones ligeras de aluminio, y materiales compuestos de fibra de carbono y resinas epoxi modificadas eran los materiales preferidos para la fabricación de útiles de curado, pero el CTE de los materiales metálicos es demasiado diferente al de las piezas de composite y los materiales compuestos no tenían suficiente tolerancia al daño, ni durabilidad para aplicaciones industriales con alta cadencia de producción.

Uno de los materiales más usados para útiles grandes que requieren cumplir tolerancias estrechas, como las que necesita el sector aeronáutico, es el INVAR36. Este material, conocido desde hace más de 100 años, se usa en el sector desde la década de los 80´s [28] debido a que combina la alta durabilidad (típica de los metales) con un CTE muy bajo. Sin embargo, este no es el único material disponible para solventar el efecto negativo de la expansión térmica. Las alternativas al INVAR36 son los materiales compuestos de utillaje con refuerzo de fibra de carbono (CFRP), que también se han usado en el pasado, con un éxito discutible debido a su coste relativamente alto, y a su inherente falta de fiabilidad y durabilidad en un entorno industrial. Sin embargo, el desarrollo de nuevos materiales compuestos de utillaje (matriz de resina de Bismaleimida o de Benzoxazina) y procesos han reabierto la posibilidad de su uso en algunas aplicaciones donde podrían ser competitivos frente al tradicional y casi estandarizado INVAR36.

En este documento se hace un resumen comparativo de las propiedades de estos materiales, para evaluar cuales son las ventajas e inconvenientes de los materiales avanzados de CFRP, frente a los de las aleaciones de baja expansión térmica, como el INVAR36, para su uso en la fabricación de moldes de curado en autoclave a alta temperatura de piezas de material compuesto complejas, o de tamaño medio/grande en entornos de alta cadencia de producción. La comparación de las características técnicas que afectan a sus prestaciones, junto con un ejercicio de estimación de costes para un útil típico, dará algunas pistas acerca de los factores a tener en cuenta para la correcta selección del material del útil de curado en estos casos.

2 Requerimientos de los moldes.

Hay una estrecha relación entre las características de la pieza a fabricar y los requisitos del molde de curado en autoclave. Una vez que se selecciona el proceso de fabricación, es necesario elegir la configuración adecuada del molde, incluido el material del que está hecho, teniendo presente la configuración de la pieza y del proceso de fabricación.

En la fabricación de piezas de material compuesto, es un error común no considerar todos los requisitos aplicables al útil desde el principio. Para piezas de composite medias/grandes o complejas, las características más importantes a tener en cuenta para los útiles de curado son las siguientes:

- Coefic. de Exp. Térmica del mat. del útil y de la pieza.

- Durabilidad.

- Peso.

- Coste.

- Fabricabilidad.

- Reparabilidad y modificaciones.

- Comportamiento térmico.

2.1 Coefic. de Expansión Térmica (CTE)

La expansión térmica es una de las características más importantes a tener en cuenta en el diseño de los moldes de curado en autoclave a alta temperatura. Para entender esto, es fundamental saber cómo se comportan los materiales de pieza y molde, durante un ciclo típico de curado.

Durante el ciclo de curado en autoclave (Fig. 1), en la fase de calentamiento, el útil y la pieza elevan su temperatura debido a la transferencia de calor desde el gas a presión dentro del autoclave [14]. Antes de que la resina llegue al punto de gelificación, con el molde en proceso de expansión de acuerdo al coeficiente de expansión térmico del material con el que está hecho, la pieza se ajusta a la geometría que tiene la superficie de curado del molde en ese momento, debido al efecto de compresión que ejerce la bolsa de vacío y la adaptabilidad del material de la pieza.

Una vez que la resina empieza a gelificar y pasa al estado sólido, la pieza se empieza a comportar de acuerdo al coeficiente de expansión térmica del material, que en general, es distinto al del material del útil y además, variable dependiendo del grado de polimerización de la resina, de la secuencia de apilado y de la temperatura a la que se encuentre. Es importante tener en cuenta que la gelificación de la resina no se produce a una temperatura fija y que está afectado por la reacción exotérmica. El grado de polimerización de las resinas depende de la temperatura de estabilización, que no siempre es la máxima del ciclo (caso de ciclo de varios escalones) y del tiempo que transcurra en la misma.

Durante la fase de enfriamiento, molde y pieza se comportan de acuerdo a sus CTE´s respectivos. Es en esta fase donde se producen la mayor parte de los esfuerzos inducidos de origen térmico en la pieza debidos a diferencias significativas de los valores del coeficiente de expansión térmica, y esta es una (pero no la única) de las causas de “spring-in”, alabeo (“warpage”) y dificultades que se producen durante el desmoldeo de las piezas.

En el caso de tener que fabricar piezas grandes, o con geometrías complejas de CFRP, una de las mayores dificultades a resolver es el efecto del gran desacoplamiento entre el CTE de las piezas y el de los materiales de los moldes. Una contracción excesiva en un molde hembra puede causar que la pieza quede atrapada durante el enfriamiento, mientras que una contracción demasiado baja de un útil macho puede causar que la pieza quede bloqueada, debido al efecto de “spring-in”, impidiendo su desmoldeo [12,21].

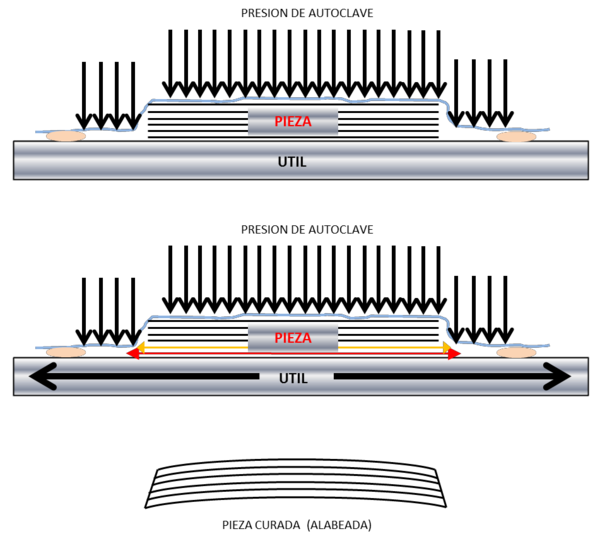

El alabeo (“warpage”) de las piezas (Fig. 2), sobre todo las de pequeño espesor, se produce fundamentalmente por la interacción en la superficie del molde-pieza [30] debido al efecto de arrastre local, por rozamiento, de la(s) primera(s) capas de material en contacto con el útil en proceso de expansión, pero también está relacionado con los gradientes de la relación de volúmenes de fibra y resina (Vf), de la temperatura a través del espesor de la pieza durante el ciclo (en espesores mayores), ondulación de las fibras y, sobre todo, de la secuencia de apilado (desbalanceos o asimetrías).

El conocimiento del valor del Coeficiente de Expansión Térmica de los laminados de materiales compuestos, juega un papel muy importante cuando estas están expuestas a los altos gradientes de temperatura inducidos por los ciclos de curado en autoclave. Puesto que el CTE de los materiales de CFRP está influenciado por el de sus constituyentes, es vital saber las propiedades térmicas de fibras y resinas para entender el comportamiento de cada material y laminado específico.

Las resinas curadas son materiales isótropos, pero las fibras de carbono pueden tener valores negativos (aunque pequeños) de CTE en la dirección de la fibra. La combinación de ambos efectos da como resultado que los laminados reales tienen un CTE anisotrópico, y como consecuencia, el desacoplamiento entre el CTE de las fibras y la resina, y el de las distintas capas entre sí, inducen esfuerzos residuales en las piezas que pueden producir alabeos, grietas y delaminaciones. Todos estos efectos pueden degenerar en fallos en servicio de las piezas y de los útiles fabricados con esos materiales.

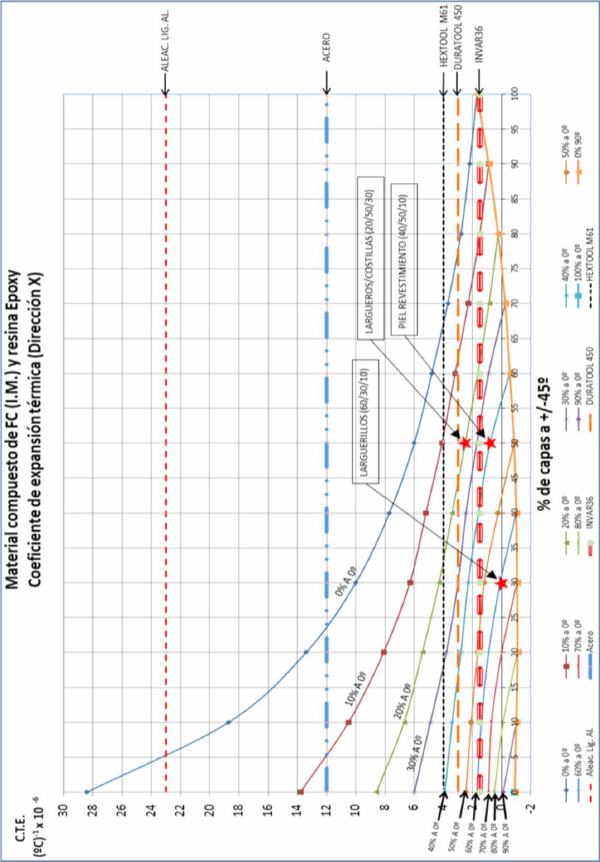

Desde el punto de vista del utillaje, hay dos maneras de compensar (minimizar) el efecto del CTE. La primera es la correcta selección del material del molde, intentando que tenga valores del CTE similares al de la pieza a fabricar [28]. Este depende de la fibra y la resina, y sobre todo, de la secuencia de apilado. En el caso de un laminado de espesor constante, simétrico, balanceado y quasi-isótropo, el CTE será fundamentalmente el mismo en todas las direcciones, salvo en la perpendicular (“through-thickness”). Desafortunadamente, en las piezas del sector aeronáutico, esto no ocurre siempre así debido a que la distribución de cargas necesitan direcciones con mayor porcentaje de fibra. Además de eso, la correcta estimación del CTE de las piezas, no solo depende de tener los datos correctos del CTE de cada secuencia de apilado, sino también de que, en una pieza específica, hay áreas de refuerzo con diferentes secuencias que la del laminado base. La consecuencia es, que en general, no se puede establecer un único CTE válido para toda la pieza.

Los valores de CTE de una pieza de CFRP varían típicamente desde 1 a 3,5x10-6 (ºC)-1 (Fig. 3) aunque, dependiendo del tipo de pieza, los valores pueden llegar a ser menores o mayores por el porcentaje de orientación de las fibras de refuerzo. Teniendo en cuenta un valor estimado (medio) del CTE de la pieza, es necesario seleccionar el material del molde que mejor se adapte al de la misma. En la práctica, un acoplamiento perfecto pieza-molde, con el objetivo de minimizar los esfuerzos inducidos durante la expansión y contracción, no es posible, sobre todo en el caso de piezas complejas que incluyan refuerzos locales, larguerillos, rigidizadores u otros elementos estructurales integrados.

En la Tabla 1 se encuentran valores típicos de CTE´s de algunos materiales CFRP de piezas y de utillaje, así como de los materiales metálicos de uso más corriente en la fabricación de moldes de curado. Como se puede observar de los valores de la tabla, la diferencia de los valores de CTE entre las direcciones del refuerzo (Fibra de carbono) y matriz (resina epoxi o BMI) puede ser tan grande como 70-80 (ºC)-1. Esta gran diferencia explica que los modos de fallo más comunes de los útiles de CFRP, generalmente estén relacionados con delaminaciones [21].

| Material | Uso | C.T.E.

(ºC)-1x (10)-6 |

| Epoxy resin | - | 50÷80 |

| Comp. Carbon Fiber/Epoxy 977-2,

Plain Weave (Through-thick.) |

Componentes | 56 |

| Comp. Carbon Fiber/Epoxy 5320,

8HS (Through-thick.) |

Componentes | 45 |

| Comp. Carbon Fiber/Epoxy 5320

8HS (In-plane Fiber direct.) |

Componentes | 3 |

| Comp. Carbon Fiber/Epoxy 977-2 UD

Unidirectional (Through-thick.) |

Componentes | 36 |

| Comp. Carbon Fiber/Epoxy 977-2,

Plain Weave (In-plane, Fiber direct.) |

Componentes | 4 |

| Comp. Carbon Fiber/Epoxy 8552/AS4

QUASI-ISOT. (In-plane) |

Componentes | 0÷0,9 |

| Comp. Carbon Fiber/Epoxy 977-2 UD,

Unidirectional (In-plane, Fiber direct.) |

Componentes | -0,8 |

| Light alloy (Al) | Utillaje | 23 |

| Nickel | Utillaje | 13 |

| Carbon Steel | Utillaje | 12 |

| Comp. Carbon Fiber/BMI

(HEXCEL, HEXTOOL M61) |

Utillaje | 4 |

| Comp. Carbon Fiber/BMI

2X2 Twill (SOLVAY, DURATOOL 450) |

Utillaje | 2,5 |

| INVAR36 | Utillaje | 1,5 |

| Comp. Carbon Fiber/Benzoxazine

(AIRTECH, BETA PREPREG) |

Utillaje | 3 |

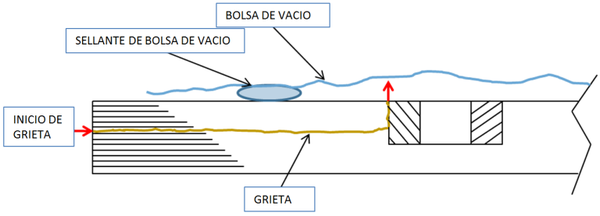

Durante el curado en autoclave, las temperaturas varían desde la ambiente (aprox. 20 ºC) hasta 180 ºC, por lo que la diferencia de CTE puede causar desencolados de fibra-matriz y entre capas, originándose caminos de entrada de aire en la bolsa de vacío. Por otra parte, debido a que no existe refuerzo entre las capas, a través del espesor, el efecto se hace mayor en esa dirección. Este efecto se ve aumentado con la repetición de los ciclos de calentamiento y enfriamiento.

Otra causa de delaminaciones y creación de potenciales caminos de fugas en los útiles fabricados con CFRP está asociada (Fig. 5) al uso de casquillos metálicos y conexiones de los sistemas de vacío, (habituales en los moldes de gran tamaño) insertados en los laminados, debida al efecto de las dilataciones diferenciales de los materiales.

La segunda manera de tener en cuenta el efecto de la expansión de los útiles es mediante la corrección geométrica de los mismos, aplicando factores de corrección que tienen en cuenta, tanto el tamaño real del útil en el momento de su máxima expansión durante el ciclo, como la contracción de la pieza curada durante la fase de enfriamiento.

Para la correcta aplicación de estos factores es preciso conocer (o estimar) el valor de expansión del material del útil y pieza, además de la temperatura donde se produce el curado de la misma. Esta manera de compensación del efecto del CTE debe tratarse con cautela en piezas complejas que puedan quedar atrapadas en el útil o deformarse y dañarse de forma irreversible durante el proceso de contracción en la fase de enfriamiento.

La conclusión es que, desde el punto de vista del mejor acoplamiento de los valores de CTE, los materiales de utillaje más adecuados para la fabricación de moldes de curado en autoclave a alta temperatura (180ºC) son claramente el INVAR36 y los materiales compuestos CFRP de utillaje, debido a que son los que presentan valores de CTE más próximos a los de las piezas a fabricar, y que por otra parte, no requieren en general, la aplicación de factores de corrección geométrica que suponen una complicación adicional al diseño de los moldes y un riesgo de deformación y/o daño a las piezas durante el ciclo de autoclave.

2.2 Durabilidad

La durabilidad de un útil está relacionada con el tiempo esperado de vida operativa de un molde, hasta el momento en el que empieza a dar problemas en su uso, para el curado en autoclave a alta temperatura de piezas de material compuesto.

Dependiendo de la aplicación y proyecto, el molde se necesitará usar más o menos veces para el curado de piezas. El material del molde deberá elegirse de modo que sea compatible con el número de ciclos que deba usarse y éste es otro de los criterios más importantes a tener en cuenta a la hora de seleccionar el material.

En el caso de los materiales metálicos (en particular el INVAR36) es común y erróneo, suponer una vida prácticamente ilimitada del molde, infravalorando el efecto que puedan tener varios factores que intervienen en la vida operativa del mismo. En particular, los daños causados por un uso incorrecto (impactos, cortes, etc.), las pérdidas de estanqueidad debido a la aparición de micro grietas en las soldaduras de las placas que forman la superficie y los efectos derivados de su reparación, suelen ser la causa del deterioro progresivo de estos útiles y, en casos extremos, la necesidad de su reemplazo.

En el caso de los útiles fabricados con CFRP la situación es, sin embargo, más compleja de analizar, puesto que existen otros factores que contribuyen a determinar la esperanza de vida de un útil de curado [28]:

- Prácticas de Diseño.

- Materiales de utillaje usados (Tg, humedad)

- Proceso de fabricación de pieza. Uso inapropiado.

- Prácticas de Limpieza y de preparación de útiles.

- Manipulación y almacenaje.

Dependiendo del material específico con el que se fabrique, la máxima duración esperada de un útil de CFRP puede ser [29] de hasta 500 ciclos de curado (resina BMI o Benzoxazina) antes de requerir su reemplazo, mientras que para el caso de los basados en resinas epoxi se suele aceptar como un valor medio estimado de duración alrededor de 100 ciclos de autoclave de alta temperatura [27]. Esto no significa necesariamente que los útiles adecuadamente diseñados, fabricados y tratados puedan durar más, de acuerdo a lo ofrecido por algunos suministradores de material (+1.000 ciclos), pero tampoco se puede garantizar que alcancen ese número de ciclos, debido a la fuerte influencia que ejercen otros factores que no afectan tanto a los útiles metálicos (en particular el INVAR36) debido a su mayor tolerancia al daño y al efecto del número de ciclos térmicos sobre ellos.

2.2.1 Efecto de la prácticas de diseño.

Las prácticas de diseño de útiles varían en función del tipo de material de que se trate. Las que se aplican a los útiles metálicos son bien conocidas en la industria, por lo que no serán objeto de una revisión detallada. Las que no son tan conocidas son las aplicables a los útiles fabricados en (CFRP) en las que interviene, no solo la customización de los laminados (tipo de material, espesores, secuencia, formatos, uniones,…), sino también la correcta configuración e integración de otros elementos necesarios para la operación de los moldes (casquillos, sistemas de vacío, temperatura, interfaces con medios de manipulación, izado, etc…).

Entre los formatos más comunes de material compuesto de utillaje se encuentran los laminados de tejido (plano, sarga, satén), pero también se han incorporado otros basados en materiales con orientación de fibra aleatoria. En los primeros, la orientación de la fibra de refuerzo debe adaptarse para conseguir las propiedades, tolerancias y estabilidad dimensional que se pretende obtener de los laminados.

Las propiedades estructurales de un laminado de material compuesto, tales como rigidez, estabilidad dimensional, y resistencia, dependen de la secuencia de orientación de las láminas. En particular, los laminados deben ser balanceados, simétricos y quasi-isótropos. Laminados balanceados tienen igual número de capas en dirección +45º y -45º, mientras que los simétricos tienen orientación de capas que son simétricas con relación al plano medio (neutral). Ambas condiciones se requieren en los laminados para mantener la estabilidad dimensional en el procesado de materiales compuestos.

Debido al efecto del CTE en la deformación de un útil cuando es calentado, se requiere también que los laminados sean quasi-isótropos. Esto significa que las propiedades elásticas del laminado son prácticamente las mismas en todas las direcciones contenidas en el plano del laminado (simulando las propiedades de un material isótropo), pero no las de la dirección perpendicular a él (respuesta a flexión).

El diseño de los útiles de CFRP debe incluir las secuencias de capas para la placa base, las cartelas de la subestructura, y adicionalmente, los detalles de la localización de insertos para los taladros de utillaje, agujeros roscados, termopares y sistemas de vacío. Estas áreas, en particular, usualmente requieren espesores extra en la piel [28] que deben diseñarse apropiadamente (orientaciones y transiciones) para asegurar la estanqueidad e incrementar la durabilidad de los útiles. La mayor parte de los fabricantes de material recomiendan configuraciones típicas para los laminados dependiendo de los espesores requeridos.

La instalación de puntos de izado también requieren de placas de refuerzo, que distribuyan apropiadamente los esfuerzos generados durante las operaciones de izado para mantener la integridad de la estructura. En el caso de necesitar otros elementos metálicos (interfaces con “fork-lifts”, placas de sacrificio, retenedores de contorno, etc...) debe tenerse en cuenta apropiadamente, además de la introducción local de carga, el desacoplamiento de CTE para evitar dañar las estructuras o afectar al integridad al vacío de los útiles.

2.2.2 Efecto de la temperatura (Tg) y de la humedad.

Uno de los mejores indicadores que ayudan a predecir la vida de los materiales CFRP es la Temperatura de Transición Vítrea (Tg), que está relacionada con las características intrínsecas de la resina y con la absorción de humedad durante la fabricación del utillaje y su vida operacional [28].

Los ciclos de curado de materiales preimpregnados con resina epoxi de altas prestaciones se realizan a una temperatura elevada (180ºC) y, por lo tanto, requieren que el material usado para la fabricación de los moldes sea estable a esa temperatura.

Las resinas que se usan para la fabricación de útiles son termoestables, por lo que el curado implica la creación de enlaces cruzados entre las moléculas del material. Una vez curada, la resina no fluye cuando se calienta sino que se reblandece debido al cambio de fase que se produce a altas temperaturas.

La Temperatura de Transición Vítrea (Tg) es una de las propiedades más importantes de cualquier resina, definiéndose como [23] la temperatura donde se produce la transición del polímero desde un material duro, rígido, vítreo a uno más blando y semi-flexible. Esto significa que la Tg es, en la práctica, la temperatura máxima a la que el material puede usarse, manteniendo las propiedades mecánicas [9].

La Tg no es una transición termodinámica discreta, sino un rango de temperaturas en las que la movilidad de las cadenas poliméricas se incrementan notablemente. El valor concreto de Tg depende de varios factores: la estructura química de la resina, tipo de endurecedor, grado de curado y la absorción de humedad. Convencionalmente los suministradores de material de utillaje de CFRP dan los valores definidos en el punto medio del rango de temperaturas para un 100% del grado de curado, y en la mayor parte de los casos, en condiciones de ausencia total de humedad (“dry conditions”), donde se alcanzan los valores máximos de Tg.

Los materiales CFRP de utillaje para curado a 180ºC requieren resinas con Tg>180ºC para que la pérdida de características mecánicas (Mód. Elástico) no afecte a la integridad estructural o geométrica de los útiles. Los valores de la Tg de los materiales de CFRP varían (disminuyen) con la exposición del material a alta temperatura por lo que, cuando el valor efectivo está próximo a la máxima temperatura de curado, la resina comienza a generar microgrietas en la interfase fibra-matriz, pierde propiedades mecánicas y puede afectar de forma irreversible a la estanqueidad del útil.

Debido a que la absorción de humedad también provoca una reducción de la Tg, y por lo tanto, a la plastificación de la matriz, es de esperar que las resinas con baja afinidad a la humedad muestren mejor comportamiento mecánico que aquellas con altos valores de saturación de humedad.

Una posible solución es el uso de materiales con los valores más altos como sea posible de Tg, lo que compensa en cierto modo, la disminución debida al efecto de la humedad y de la exposición de ciclos repetidos de alta temperatura.

En la Tabla 2 se presentan, a modo de ejemplo, los valores de Tg [15,18,19] de tres materiales de CFRP de utillaje, así como las temperaturas de curado y postcurado necesarios para su uso para moldes de curado en autoclave a alta temperatura.

| MATERIAL | Tg(Dry) (ºC) |

Tg (Wet) (ºC) |

Temp. Curado (ºC) |

Temp. Postc. (ºC) |

| DURATOOL 450 (BMI) (CYTEC - SOLVAY) |

257 (296) | - | 175 | 240 |

| HEXTOOL M61 (BMI) (HEXCEL) |

275 | 230 | 190 | 220 |

| BETA PREPREG (BENZOX.) (AIRTECH) |

251 | 192 | 185 | 218 |

2.2.3 Efecto de uso inapropiado.

Uno de los factores más importantes para estimar la durabilidad de los útiles en un entorno de alta cadencia de producción, es el efecto de un uso inapropiado relacionado con la tolerancia al daño de los materiales. Los procedimientos de fabricación de piezas y manipulación pueden reducir drásticamente la vida de este tipo de útiles [21].

Algunas acciones muy usuales durante la fabricación de piezas, que tienen un impacto pequeño en los útiles metálicos, son la causa principal de la rápida degradación de los de CFRP. Arañazos en la superficie con herramientas de corte manual (Fig. 4), y otros instrumentos (espátulas metálicas), para cortar sobrantes de material o durante el desmoldeo de la pieza, pueden ser la fuente de pérdidas de vacío (desde el corte, a través de las capas, hasta el contorno del útil) o delaminaciones que son complicadas de detectar y reparar.

Los taladros de utillaje equipados con casquillos metálicos integrados en los útiles de CFRP (Fig. 5) están expuestos a impactos, durante las operaciones de desmoldeo o el taladrado de las piezas después de curar, por lo que es habitual en su diseño añadir capas adicionales de material en esas zonas para hacerlas más resistentes a originar delaminaciones y fugas de vacío [21].

2.2.4 Prácticas de limpieza y preparación de útiles.

Otra fuente de degradación de los útiles de CFRP son los procedimientos inapropiados de limpieza y/o de aplicación de agentes desmoldeantes.

Los moldes de curado en autoclave requieren que los residuos de material generado durante el proceso de fabricación (restos de resina, adhesivo, cintas, etc..), que quedan sobre la superficie del útil, sean eliminados periódicamente. Normalmente se realizan procesos de limpieza ligera después de cada ciclo y, dependiendo del proceso, una limpieza profunda cada 8 a 12 ciclos de autoclave.

Los procedimientos estándar de limpieza manual incluyen, habitualmente, la aplicación de estropajos, limpieza con disolventes o con agua a presión, secado y, a continuación, aplicación de agente desmoldeante. Este es un proceso intensivo en mano de obra y para útiles medianos o grandes, necesitan de instalaciones especiales, que a veces, son susceptibles de aplicar cierto grado de automatización.

Una posible alternativa a los procesos manuales es la limpieza mediante laser, donde, mediante láseres pulsados, se consigue la sublimación y eliminación de los materiales residuales. Al contrario de lo que sucede con las técnicas mecánicas, este tipo de limpieza no requiere preparación superficial, se hace en seco y no necesita la eliminación de residuos después de la limpieza. Adicionalmente, el procesado con láser es compatible con la preparación posterior, la aplicación de agente desmoldeante de forma automatizada, produciendo resultados muy consistentes debido a ser un proceso que, con una puesta a punto adecuada, no provoca desgaste del material base del útil y se produce sin contacto.

En el caso de los útiles metálicos, este proceso se adapta bien debido a que no provoca cambios metalúrgicos o daña el material. Sin embargo, para los útiles de CFRP aún no se ha conseguido adaptar este procedimiento de una manera industrial sin inducir daños (grietas, degradación,…) a la resina. Para este tipo concreto de útiles se requieren, en general, procedimientos específicos (distintos a los usados en los útiles metálicos) que consigan, sobre todo, evitar la acumulación de agente desmoldeante de una forma eficaz que evite que estos residuos se transfieran a las piezas afectando, por ejemplo, al proceso de inspección no destructiva mediante ultrasonidos o al de protección superficial (pintura).

Otras alternativas de limpieza incluyen la proyección de abrasivos o partículas de CO2 a alta velocidad mediante aire comprimido u otros medios. Estos métodos se basan en la abrasión y energía cinética, además de los choques térmicos, en el caso de los pellets de hielo seco (CO2) que se proyectan a una temperatura muy baja (alrededor de -80ºC).

La conclusión es que, mediante una formación y entrenamiento específico del personal encargado y con el establecimiento correcto del proceso y de su frecuencia, se pueden minimizar (aunque no eliminar completamente) el efecto del daño aplicado por el uso de moldes fabricados con materiales de CFRP. Por otro lado, los procedimientos de limpieza de los útiles deben tenerse en cuenta y adaptarse a los materiales con los que están fabricados, de modo que no deterioren las características de su superficie y/o afecten a la calidad de las piezas curadas.

2.3 Peso

“Los útiles de CFRP son más ligeros que los metálicos”.

Esto es una verdad innegable, debido a la alta resistencia específica de los materiales compuestos en comparación con los metálicos y, en particular, con el INVAR36.

La resistencia específica es igual a la resistencia del material (fuerza por unidad de área) dividida por su densidad.

La densidad relativa (Gravedad Específica) del INVAR36 es de 8,1 aprox. y la de la mayoría de los materiales de CFRP es de alrededor de 1,7-1,8. Esto supone una relación de 5 a 1, que teniendo en cuenta la resistencia que se puede obtener de un laminado de CFRP (variable en función de las orientaciones del laminado y tipo de fibra), hace que los útiles de INVAR36 sean más pesados que los de CFRP.

Esta es una de las ventajas más evidentes de los moldes de CFRP con respecto a los metálicos. En particular, para los útiles de curado que a la vez se utilizan para el laminado automático (ATL, AFP, FLU3D) de piezas grandes (Fig. 6), hay una necesidad crítica de que puedan transportarse, girarse (útiles de “Fiber Placement” rotativos) y reposicionarse fácilmente. El peso no solo afecta directamente a la inercia del útil que deban manejar las máquinas de “Fiber Placement”, al transporte o a la posibilidad de situarse fácilmente y con precisión durante el proceso, sino también a la masa térmica que tiene que calentarse y enfriarse cada vez que la pieza deba curarse en autoclave, resultando en mayor necesidad de energía y tiempo a ser usado de forma recurrente.

Adicionalmente, y relacionado con el manejo y transporte de los útiles, es necesario tener en cuenta no solo los equipos usados para ello en la factoría, sino también los criterios de seguridad e higiene de los trabajadores que se encargan de ello, a nivel del suelo o mediante izado.

Para este tipo de útiles grandes, las operaciones de transporte, posicionamiento, izado, etc…, a menudo requieren de equipos específicamente adaptados (carros eléctricos, AGV´s, balancines, etc..) que deben ser capaces de manipular el peso y que, a menudo, suponen un coste significativo para las empresas.

2.4 Coste

“Los útiles de CFRP son más baratos que los metálicos de INVAR36”.

Esta es una verdad relativa que puede argumentarse debido al hecho de que, por una parte, los costes de los útiles son difíciles de cuantificar, a priori, de modo preciso, porque los costes de los materiales y de mano de obra varían ampliamente en la industria [21], las estimaciones del coste total de un utillaje no siempre se hacen de una forma muy rigurosa, al requerir una experiencia y conocimiento que no siempre está disponible en los usuarios finales, y además, por el hecho de no considerar todos los costes asociados de los útiles desde el inicio del proyecto hasta su finalización.

Básicamente existen dos tipos de coste que deben considerarse [28], los No Recurrentes (NRC´s) y los Recurrentes (RC´s). Los NRC´s se refieren a aquellos que se no son directamente dependientes del uso del utillaje, mientras que los RC´s están asociados a todas aquellas actividades derivadas del uso del útil.

Algunos de los NRC´s son: Gestión (compra, seguimiento del diseño y fabricación,…), Ingeniería (concepto, definición, estudios previos, especificación técnica, análisis/diseño), Materiales, Fabricación/Calidad, Transporte, Instalación, Entrega, etc., aunque alguno de ellos podrían encajar en el grupo de los RC´s también, debido a la necesidad de imputarlos cada vez que se repita el útil por deterioro. Los costes recurrentes de los útiles que no están sujetos a reemplazo por llegar al final de su vida operativa (típicamente, los metálicos) están asociados a reparaciones, revisiones periódicas, mantenimiento, etc…

En los casos donde, debido a la cadencia de producción, es necesario disponer de más de un útil con el mismo diseño, es una práctica común, y no siempre correcta, asumir a priori que los útiles metálicos son siempre más caros que los de CFRP.

Esta premisa admite varias clarificaciones debido al hecho de que los costes de duplicación (mismo diseño o “build to print”) de un útil metálico son más predecibles, incluyendo uso de materiales standard, fabricación (con la posible excepción de los programas de mecanizado por CN), calidad, transporte, montaje, entrega y parte de los de gestión, una vez que son desglosados (eliminados) los asociados a la definición del concepto, especificación técnica, diseño y análisis. Sin embargo, la estimación de costes de un útil de CFRP es algo más complejo de hacer, debido a que, por una parte, la cadencias finales/reales de producción y planificaciones no siempre son las mismas que fueron consideradas al principio del Proyecto, y a que los costes reales de los modelos maestros requeridos para su fabricación no suelen calcularse de manera correcta. Por otra parte, no es fácil predecir la vida operativa real de un útil de CFRP. Esto último es así, debido al hecho de que dependen en gran medida de las condiciones de uso y calidad de los materiales y del proceso de fabricación.

Si tomamos como ejemplo un caso en el que se requiere fabricar un útil de CFRP y, de acuerdo con la cadencia prevista de producción, se necesiten más unidades del mismo útil, los costes del primer útil pueden quedar afectados de distinta manera en función de que el coste del modelo maestro requerido se incurra totalmente o de forma parcial. Es posible, en este último caso, repartir el coste del modelo maestro entre todas las unidades requeridas hasta la finalización del proyecto, incluyendo todos los reemplazos por obsolescencia o daño, aunque esto no suele ser lo habitual. Adicionalmente, los costes de un almacenamiento adecuado y el mantenimiento del modelo maestro tampoco suelen ser usualmente considerados.

Teniendo en cuenta los costes típicos de fabricación de un útil de CFRP, un argumento usado a menudo por los suministradores de utillaje y material es que, en el caso de requerir un solo útil, los de INVAR36 son siempre más baratos que el equivalente de CFRP (impacto por coste de Mod. Maestro) y que, los ahorros reales vienen cuando se necesita la duplicación y unidades subsiguientes. Desafortunadamente, con los precios actuales del material de CFRP de altas prestaciones de utillaje (resinas BMI o de Benzoxazina), comparados con los del INVAR36, y considerando el amplio espectro de fabricantes especializados en este material y el limitado de aquellos que disponen de la tecnología y medios necesarios para el diseño y fabricación de los de CFRP, la comparación no siempre es fácil de justificar.

En los proyectos de alta cadencia de producción y con perspectivas de largo plazo de duración, típicos de la industria Aeronáutica (más de 10 años), el coste total del utillaje en la vida del programa puede ser mayor en el caso de los útiles de CFRP, debido a su vida limitada [27], y consecuentemente, la necesidad de su reemplazo periódico.

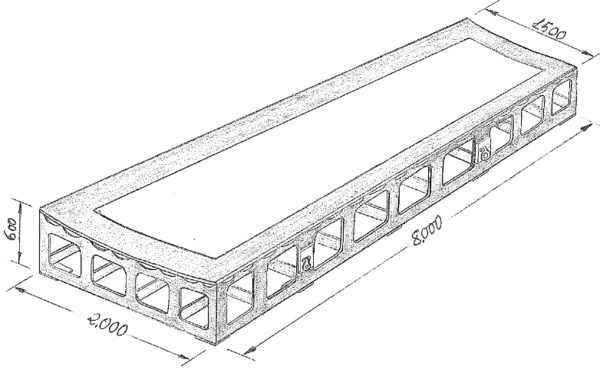

Pongamos como ejemplo un útil de curado en autoclave, de tamaño medio (Fig. 7), diseñado y fabricado en INVAR36 y el equivalente fabricado en CFRP (BMI), para un proyecto cuya cadencia máxima de producción sea de 50 piezas al mes y con una duración estimada de 20 años (600 piezas al año, 12.000 al finalizar el proyecto “at completion”). Con esas premisas, y teniendo en cuenta que el ciclo típico de fabricación de la pieza es, para este ejemplo, de 3 días y una tasa de disponibilidad requerida elevada (90-95%), el número máximo de piezas que debe fabricar un útil de esas características es de aprox. 100 al año y de 2.000 a la finalización del proyecto. El número de unidades de útil necesarias en la máxima cadencia de producción sería, en este caso, de 6.

Haciendo una estimación de costes del útil en INVAR36 y el equivalente de CFRP (BMI), fabricado con la tecnología de Modelo Maestro (fabricado con INVAR36) podemos ver (Tabla 3) que una distribución típica de costes podría ser la siguiente:

| INVAR 36 | CFRP | |||

| CONCEPTO | COSTE (K€) |

COSTE (%) |

COSTE (K€) |

COSTE (%) |

| INGENIERÍA | 22 | 8,6% | 24 | 8,6% |

| GESTIÓN | 10 | 3,9% | 10 | 3,6% |

| MATERIALES | 126 | 49,4% | 192 | 69,1% |

| FABRICAC./CALID. | 97 | 38,0% | 52 | 18,7% |

| TOTAL | 255 | 100,0% | 278 | 100,0% |

La estimación está hecha en la hipótesis de un útil típico de INVAR36 con espesor de placa de curado de 12 mm (mecanizada por CNC, 5 ejes) y estructura electrosoldada, en configuración de caja de huevos (“eggcrate”), de paso 500 mm, y cartelas aligeradas fabricadas con placa de 10 mm de espesor. Su equivalente de CFRP fabricado con material preimpregnado (BMI), con una placa de curado de espesor típico (salvo zona de refuerzos, casquillos, termopares,..) de 10 mm curada en modelo maestro, postcurada y recanteada, con estructura de caja de huevos (mismo paso) de cartelas de 10 mm de espesor, fabricadas con laminados precurados (encolados a la placa de curado) del mismo material.

De los resultados de la estimación se observa que los costes de ambos útiles son similares (aprox. 10% de variación), teniendo en cuenta el grado de aproximación basado en valores medios de costes de útiles similares reales.

En el caso del útil de CFRP queda reflejado el alto peso relativo del coste de la materia prima (aprox. 70% del coste total), incluso teniendo en cuenta que se ha considerado un valor de material en el rango inferior de precios actuales del mercado para los materiales CFRP (BMI) de utillaje, y sin considerar, en ambos casos, costes de transporte de larga distancia, lo que encarecería el coste estimado sensiblemente.

Teniendo en cuenta el ejemplo propuesto, los costes finales de los útiles de curado necesarios para el Proyecto “at completion” serían los de la Tabla 4, considerados en Valor Actual. En ella se puede observar los costes de la repetición de un útil (para completar el número necesario hasta las 6 unidades) teniendo en cuenta que, en ese caso, para los dos tipos de útiles, no se incurren los costes asociados a las labores de Ingeniería relativos a desarrollo del concepto, elaboración de especificación técnica, etc. (incluidos en el de la primera unidad) pero si parte de los relativos a la gestión. Por otra parte, si se incluyen separadamente los costes derivados de la necesidad del Modelo Maestro (de INVAR36 en este caso y de mayor tamaño que los del útil de producción) para la fabricación de los de CFRP.

En el ejemplo se ha considerado una vida máx. estimada del útil de CFRP de 1.000 ciclos, frente a la teóricamente ilimitada de los de INVAR36, en línea con la vida operativa máxima de este tipo de útiles de curado a alta temperatura, según lo ofertado por los suministradores de material. Ello obliga a considerar en el escenario (2.000 piezas/útil) la necesidad (riesgo muy probable) de la reposición de todos los útiles de CFRP al final del proyecto (12 útiles en total).

| COSTE UNIDAD (K€) |

COSTE REPETICIÓN (K€) |

Nº UNIDADES (TOTAL) |

COSTE MOD. MAESTRO (K€) |

COSTE TOTAL (K€) | |

| INVAR 36 | 255 | 233 | 6 | 0 | 1.420 |

| CFRP (SIN REPOSIC.) |

278 | 249 | 6 | 250 | 1.773 |

| CFRP (CON REPOSIC.) |

278 | 249 | 12 | 250 | 3.267 |

Como conclusión, puede verse que los útiles de CFRP pueden tener un coste unitario similar a los de INVAR36, aunque su coste total es muy dependiente del coste de los materiales de CFRP lo que, dependiendo del tipo específico de material, localización del proveedor y cantidades compradas, pueden elevar significativamente el coste final. Sin embargo, debido al coste añadido del Modelo Maestro (sin considerar el coste de almacenaje del mismo ni de su mantenimiento) y de la necesidad de reponer la totalidad de los de CFRP durante la vida del Proyecto, las ventajas de su uso, en este caso teórico, frente a usar útiles de INVAR36 quedan difuminadas.

Evidentemente, cada caso real y completo de negocio pasaría por considerar detalladamente también, las ventajas de los útiles de CFRP, frente a los de INVAR36, en lo relativo a la reducción de los tiempos de los ciclos de curado (mayor disponibilidad de autoclaves y útiles), energía necesaria por su menor masa térmica, y la derivada de los equipos necesarios para su manipulación y transporte por su menor peso, que en este caso concreto es de aprox. 3.500 Kg. para el de INVAR36, frente a 1.700 Kg. el de CFRP. Por otro lado, también habría que considerar los costes asociados al mantenimiento y reparaciones precisas durante la vida operativa de los útiles, mayor en el caso de los útiles de CFRP, y el de su reemplazo (riesgo) por deterioro anticipado no previsto.

2.5 Fabricabilidad

El procedimiento más habitual, (aunque no el único) de fabricación de un útil en CFRP de curado en autoclave (alta temperatura) de piezas de material compuesto, es comenzar con el diseño y fabricación de un Modelo Maestro que sirva para producir el útil definitivo. Este se lamina (de forma manual), cura a alta temperatura en autoclave sobre el modelo maestro, incluyendo, a posteriori, el postcurado con la estructura de refuerzo y rigidización.

Como alternativa, puede producirse un material base de CFRP, con material laminado y curado en autoclave sobre un Modelo Maestro simplificado, para a continuación, mecanizar la superficie final del molde. Esto requiere que el material de CFRP disponga de las características adecuadas que permitan su mecanizado de forma que mantenga las características requeridas de tolerancia y acabado superficial.

La maquinabilidad es la propiedad de los materiales para ser mecanizados, es decir, la mayor o menor facilidad de hacerlo mediante herramientas de corte o procesos de abrasión en unas condiciones dadas. El proceso de mecanizado se usa para eliminar parte del material de la pieza de trabajo y para mejorar la calidad superficial.

En el caso de los materiales de CFRP, los procesos de mecanizado son complejos debido a la inherente falta de homogeneidad y anisotropía de estos materiales y al hecho de estar reforzados con constituyentes abrasivos [11]. El mecanizado de las fibras de carbono, requiere en general, velocidades de corte mayores que las usadas en los metálicos y menores avances. Estas deben ajustarse para minimizar el calor generado durante el proceso de corte. Las fibras de carbono presentan valores bajos de conductividad térmica, lo que produce que la mayor parte del calor generado durante el mecanizado permanece en la pieza, puesto que no hay virutas que ayuden a disiparlo y tampoco es posible, en general, usar refrigerante líquido. Este calor puede provocar un daño irreparable a la resina del material remanente.

Por otra parte, la fractura de las fibras crean una considerable abrasión en las herramientas de corte, que suelen ser específicas para estos materiales. El carácter abrasivo de la fibra de carbono produce un desgaste rápido de las herramientas y cuando estas pierden el filo, pueden producir su arranque en vez de su corte. Es por ello por lo que la vida operativa de las herramientas debe monitorizarse de forma continua y más intensiva que las equivalente usadas en el mecanizado de materiales metálicos.

Existen varios tipos y formas de herramientas para distintas aplicaciones, pero generalmente, están basadas en dos materiales: carburos y diamante policristalino (PCD). Las basadas en carburos proporcionan buena resistencia al desgaste, pero su aplicación está limitada generalmente a trabajos de poca entidad. Las de PCD (Fig. 8) ofrecen mejor resistencia al desgaste y son las que se usan más ampliamente. Sin embargo, las herramientas de PCD son, en general, más caras que las de carburo.

Las operaciones de taladrado, en el caso de que sean precisas, presentan otra complicación. Los útiles de CFRP se construyen generalmente mediante apilado de capas de material que puede delaminarse o crear astillas durante el taladrado. Las velocidades de taladrado deben ajustarse de forma muy precisa de acuerdo con el tamaño y profundidad de los taladros, requiriendo de un diseño específico.

Otro factor a tener en cuenta es el de los residuos generados durante el mecanizado de CFRP (Fig. 9), ya que el polvo de fibra de carbono, muy fino, es conductor eléctrico, puede migrar al interior de equipos electrónicos y producir cortocircuitos, además de irritar la piel y los ojos en el caso de contacto. Es por ello una práctica habitual e imprescindible, disponer de equipos adecuados de aspiración, así como el uso de guantes y mascarillas por parte de los operadores.

Todas las consideraciones anteriores, junto con la relativa baja demanda de mecanizado de útiles de CFRP (en comparación con la de los metálicos), produce que no existan muchos suministradores especializados, incrementándose los plazos de entrega y los costes de su mecanizado.

2.6 Reparabilidad y modificaciones.

Es muy habitual en la industria Aeronáutica (aunque no exclusivamente), debido al largo tiempo de ciclo de desarrollo de piezas y útiles, el caso de tener que diseñar los moldes de curado sin disponer de la definición completa de las piezas, proceso de fabricación y de montaje de las estructuras.

Desajustes y/o interferencias en montaje de las piezas o de los sistemas integrados obligan a cambios de diseño de las piezas, que en muchas ocasiones, requieren la modificación de los moldes una vez fabricados. Entre estas causas se encuentran, en un lugar destacado, las correcciones del efecto de “spring-in” de las piezas, que en el caso de que no se haya previsto correctamente, puede suponer un grave inconveniente para el montaje de las mismas.

La modificación o reparación de los útiles metálicos puede suponer remecanizar la superficie del molde, aunque en determinados casos, es necesario también el aporte local de material mediante soldadura convencional, métodos de fabricación aditiva, ”laser cladding” o electrodeposición selectiva (Fig. 10), y posterior remecanizado de la superficie.

En el caso de las reparaciones, las técnicas empleadas para los útiles metálicos son bien conocidas, habituales y accesibles para la gran mayoría de los fabricantes de utillaje y personal de mantenimiento de los usuarios finales. Sin embargo, las modificaciones y/o reparaciones de los útiles fabricados en CFRP implican una serie de inconvenientes que no siempre son estimados correctamente.

La modificación de la superficie de un molde de CFRP puede suponer (dependiendo de la modificación) el remecanizado de la superficie del modelo maestro (en el caso de usarse esta técnica) y la repetición del útil completo de CFRP o bien, en el caso de que fuera posible, el remecanizado local del útil de composite y/o añadir material sobre el existente.

Los procedimientos de aporte de material para útiles de CFRP son complejos, de alto coste, y en general, poco fiables debido al hecho de que, en algunos casos, hay que aportar nuevo material (en fresco) que hay que encolar, en un proceso en autoclave y a alta temperatura, al material existente para, posteriormente, generar la nueva geometría mediante mecanizado. Todo ello requiere de disponer de unas instalaciones y un conocimiento profundo en las técnicas de reparación de útiles de CFRP que normalmente no están disponibles para los usuarios finales de los moldes. Adicionalmente, la incorporación de una unión encolada puede generar problemas de estanqueidad y delaminaciones en la interfase debido al distinto comportamiento térmico (CTE) de los materiales (adhesivo/base) durante los ciclos de calentamiento y enfriamiento.

Una causa muy común de pérdidas de estanqueidad en los útiles de CFRP, es la debida al efecto de impactos en el contorno durante las operaciones de manipulación y transporte. Estos impactos generan delaminaciones que pueden extenderse a través del laminado y aflorar en la superficie del molde (Fig. 5). La localización exacta de este tipo de fugas es compleja y aún más difícil es su reparación, de una forma definitiva, al tratarse de delaminaciones internas cuyo origen y trayectoria es difícil de determinar.

La conclusión es que, las modificaciones y la reparabilidad de los útiles de CFRP, en general, son más complicadas que las de sus equivalentes metálicos, debido a la dificultad de conseguir las mismas propiedades en las zonas afectadas y de la compleja localización de los defectos.

2.7 Comportamiento térmico.

“Los útiles de CFRP se calientan más rápidamente que los metálicos durante un ciclo de curado, y específicamente, mucho más rápidamente que los de INVAR36”.

Esta es otra verdad relativa debido al hecho de que, aunque los materiales de CFRP tienen menor densidad y mayores resistencias específicas que los metálicos, y por lo tanto, menor masa térmica, los tiempos de calentamiento y la duración relativa de los ciclos no se reducen tanto como cabría esperar de ello.

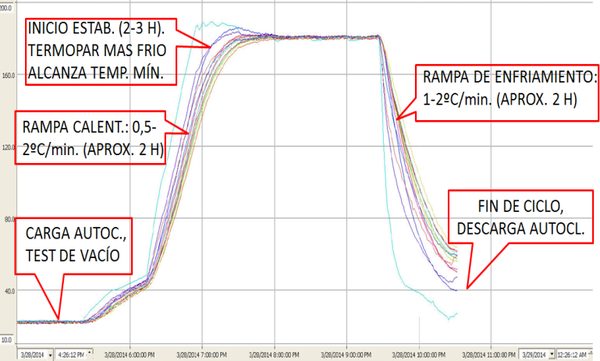

Es necesario considerar que una distribución no homogénea de temperatura en la pieza durante el ciclo de curado, puede afectar al proceso de solidificación (polimerización) de la resina que perjudique seriamente la calidad de la pieza. Debido a que el proceso de curado es un proceso de transferencia de calor transitorio, es vital saber cuáles son los factores principales que le afectan para minimizar el efecto que pueda producir esa falta de homogeneidad de temperatura sobre la pieza durante el ciclo.

Un argumento que ayuda a entender la relatividad de la afirmación de un calentamiento más rápido de los útiles de CFRP, frente a sus equivalentes en INVAR36, está relacionado con la manera con la que la energía térmica es transferida a la pieza desde la atmosfera de alta presión del autoclave. El objetivo es que la resina de la pieza se caliente al ritmo adecuado, específico para cada tipo de resina del material de pieza, y de manera uniforme.

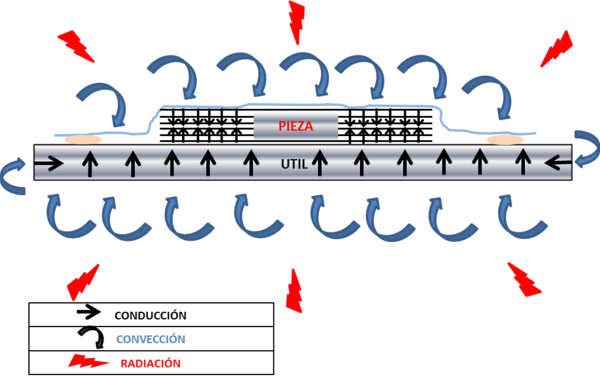

En el ciclo de autoclave la pieza es calentada por las dos superficies, la de la bolsa de vacío y la de contacto con el molde (Fig. 11). La transferencia de calor en el proceso de curado en autoclave, incluye básicamente dos procesos, convección y conducción, aunque la radiación también influye en menor medida. En el proceso interviene una convección forzada del aire (con Nitrógeno en algunos casos) a las superficies de bolsa y de la cara posterior del molde, y posteriormente, por conducción a través de los materiales de la bolsa de vacío (nylon, aireador, película de agente de desmoldeante, etc..), de la propia pieza y del material del útil.

La modelización de la transferencia de calor por convección se puede establecer con la siguiente fórmula:

El coeficiente de transferencia térmica (h) no depende estrictamente de los materiales que reciben la energía (plástico de bolsa de vacío o material del útil), sino de la presión y velocidad local del gas en el autoclave, de las características geométricas de la superficie (rugosidad), estructura del útil y de las propiedades del fluido (aire o Nitrógeno).

De acuerdo con medidas experimentales realizadas por Slesinger y Shimizu [16], los valores del coeficiente (h) varían en el rango de 60-200 (W/(m2*K)), y aunque no parezca evidente, valores más pequeños pueden ayudar a compensar el efecto exotérmico que se produce durante el curado, controlando la temperatura máxima del material de la pieza, debido a la mayor capacidad de absorción de energía que tiene el útil durante esa fase, al estar a una temperatura inferior que la del laminado.

Posteriormente a la transmisión de calor por convección, el proceso de transferencia de energía está basado en la conducción y dependiente, básicamente, de la Conductividad Térmica (K) de los materiales de acuerdo con la fórmula:

La Conductividad Térmica es la propiedad física que mide la capacidad de conducción de calor en términos de la cantidad de energía térmica transmitida en un material dado, a través de la unidad de longitud y por unidad de área, debida a un gradiente de temperatura, en condiciones estables. Es una medida de como fluye el calor a través de los materiales.

Los materiales compuestos de CFRP son, desde el punto de vista térmico, anisótropos debido al hecho de que la Conductividad Térmica de la fibra y la resina son distintas, por lo que su valor, en cada dirección, depende de la orientación de las fibras y varía grandemente con la relación de volúmenes de fibra y resina. El valor es distinto dependiendo de que se consideren propiedades en el plano (“in-plane”, tip. 4 W/(m*K) para CFRP), o en la dirección perpendicular a las capas, en la que su valor disminuye drásticamente (“through-thickness”, tip. 0,6 W/(m*K)). Por lo tanto, la energía térmica se transmite rápidamente en las direcciones de la fibra (a nivel de cada capa individual) pero mucho más lentamente (7 a 10 veces menor, dependiendo del material) a través de las capas, donde el valor de la conductividad de la resina prevalece [13].

En el caso de los materiales metálicos, usualmente isótropos, los valores de Conductividad Térmica son mucho mayores, siendo los valores típicos de K (en W/(m*K)): aleaciones ligeras de Aluminio 250, aceros al carbono 50, y en el caso del INVAR36 del orden de 13.

La Difusividad Térmica (α) es un parámetro que sirve para mostrar como de rápido un material cambia su temperatura en respuesta a la aplicación (transmisión) de calor [25].

La Difusividad se define como la relación entre la Conductividad Térmica y la Capacidad Calorífica Volumétrica (producto de la Densidad y el Calor Específico a presión constante). Es una medida de la capacidad de un material de conducir energía térmica en relación a su capacidad de almacenarla. La unidad en el S.I. es (m²/s) y la fórmula es:

El valor de la Difusividad de un material da una medida de su inercia térmica. Materiales con altos valores de Difusividad conducen la energía térmica rápidamente a través de ellos, puesto que el calor se transmite ágilmente en relación a su Capacidad Calorífica Volumétrica.

La medida precisa de la Difusividad en piezas grandes y gruesas de CFRP es complicada, pero teniendo en cuenta su baja Conductividad Térmica, en comparación con la de los materiales metálicos (isótropos) tales como el INVAR36, los materiales CFRP muestran un respuesta térmica escasa.

Cuando se calientan los materiales metálicos, su alta conductividad y su carácter isótropo, permite la distribución del flujo térmico de una manera más uniforme en la interfase molde-pieza, lo cual es una ventaja para compensar diferencias de temperatura en la pieza, debidas a la reacción exotérmica durante la polimerización y puntos calientes/fríos en la superficie posterior de la placa de curado debidos al proceso de convección.

Una de las mayores dificultades a resolver en los moldes de curado en autoclave, es conseguir una distribución de flujo uniforme de calor en la superficie de contacto del molde con la pieza. Debido a la baja Conductividad Térmica relativa de los materiales compuestos y a su inherente anisotropía en la transferencia de calor (en plano y a través del espesor de la placa del útil), en aquellas áreas donde puede concentrarse la transferencia de calor, que usualmente existen en útiles durante un ciclo de curado en autoclave, los útiles fabricados con CFRP pueden provocar resultados inesperados.

Con respecto a la Capacidad Calorífica Volumétrica, valores típicos muestran que la relación de valores del INVAR36 con respecto a los de CFRP es de 2,5:1, es decir, el INVAR36 tiene mayor Capacidad Calorífica Volumétrica, pero teniendo en cuenta la baja conductividad térmica de los materiales de CFRP, los valores teóricos de Difusividad del INVAR36 son incluso mayores que las de los materiales de CFRP típicos de utillaje. Esto confirma los resultados experimentales [2] de la medida de los valores de la difusividad realizados sobre diferentes materiales de CFRP (alrededor de 0,3*10-6 (m2/s)) comparados con los del INVAR36 (alrededor de 3*10-6 (m2/s)), es decir, un orden de magnitud superiores en el INVAR36.

Lo que sí es realmente cierto, es la menor masa térmica de los útiles de CFRP, comparados con los fabricados en INVAR36 y esto significa que la energía real para calentar útiles equivalentes (mismo volumen) son menores para los fabricados con CFRP. Ello, al final, compensa los bajos valores de Difusividad de estos últimos, dando como resultado que se calientan y enfrían más rápidamente. Esto es una fuente de reducción de energía consumida, y por lo tanto, de ahorro, pero los ciclos de curado no son mucho más cortos puesto que la reducción es solo efectiva en las fases transitorias de calentamiento y enfriamiento, pero no en las de estabilización (Fig. 12).

Algunos estudios y ensayos realizados sobre útiles con la misma arquitectura en la misma posición de autoclave, muestran que un útil de tamaño medio de INVAR36 puede tener ciclos de curado 20 a 30 minutos [1] más largos en comparación con los obtenidos con un útil fabricado con material de CFRP. Es necesario mencionar que la ocupación típica de un autoclave, para un ciclo de alta temperatura, puede llegar a ser de 8 a 10 horas o más (incluyendo todas las operaciones), en el caso de piezas de tamaño medio/grande.

3 Conclusiones

Debido al impacto que tiene sobre las prestaciones del proceso y la viabilidad económica del Proyecto, el material de los moldes de curado en autoclave para piezas de CFRP de tamaño medio/grande con alto grado de integración y tolerancias estrechas en entornos de cadencias altas de producción, es vital elegir adecuadamente el que mejor se adapte a las características del Proyecto.

Los materiales que mejor se adaptan a este tipo de piezas y proceso son los que disponen de unas características de baja expansión térmica. Materiales que cumplen este requisito son las aleaciones del tipo INVAR36 y los materiales compuestos de utillaje (CFRP) basados en resinas BMI o Benzoxazina.

Desde el punto de vista de la durabilidad, los útiles fabricados con CFRP tienen ciertas desventajas o restricciones, con respecto a los metálicos de INVAR36, debido al impacto de las prácticas de diseño, degradación con los ciclos térmicos de la resina así como el de las operaciones de limpieza, preparación y específicos del uso. Sin embargo, la posibilidad de reducir el peso, y por lo tanto, facilitar su manipulación y transporte, de reducción de la masa térmica en los útiles de CFRP, permite la consideración de su uso en aquellas aplicaciones donde son claramente ventajosos (útiles de “Fiber Placement” rotativos y de gran volumen) frente a sus equivalentes en INVAR36.

Desde el punto de vista del coste, aunque el desarrollo de nuevos materiales y la disponibilidad cada vez mayor de empresas especializadas en la fabricación de útiles CFRP han permitido reducir los costes de desarrollo de estos moldes, el alto coste relativo del material, combinado con la necesidad de la fabricación de modelos maestro, equipos, instalaciones específicas y mano de obra cualificada, hacen que el coste unitario de los útiles de composite sea del mismo orden, o incluso mayor, que los fabricados con aleaciones metálicas de baja expansión térmica. A ello se añade la desventaja, por la necesidad de reponer los útiles de CFRP, debido a su degradación por uso o llegado el final de su vida operativa, en aquellas aplicaciones de alta cadencia de producción y larga duración, típicos de la industria Aeronáutica.

Desde el punto de vista de su comportamiento térmico, es innegable que los útiles de CFRP son ventajosos con respecto a los metálicos (en particular los de INVAR36) debido a la capacidad teórica de su calentamiento más rápido (menor masa térmica) y menor energía consumida durante los ciclos de autoclave, pero debe tenerse en cuenta el efecto real de esas ventajas potenciales cuando se trata de mantener la uniformidad térmica durante el curado de piezas grandes con gran variación de espesores y por el efecto pernicioso que puede tener la fuerte exotermicidad producida durante el curado de las resinas y la baja conductividad “through the thickness” típica de los materiales compuestos en general.

Las ventajas de la menor masa térmica en los útiles de CFRP permite obtener reducciones de tiempo de ciclo de curado de autoclave que, aun no siendo muy significativas con respecto al tiempo total de ciclo (carga, conexionado, pruebas, calentamiento, estabilización, enfriamiento, descarga), pueden ser importantes cuando la ocupación del autoclave (usualmente cuello de botella y equipo de alto coste) es crítica.

La conclusión final es que, no en todos los casos es evidente la ventaja del uso de un útil de CFRP frente al de uno de INVAR36 para los moldes de curado en autoclave de piezas médias o grandes de composite en un entorno de alta cadencia de producción y que, aunque ambos materiales ofrecen prestaciones similares en lo que a calidad final de la pieza se refiere, se debe evaluar para cada caso particular la solución más rentable desde el punto de vista económico teniendo en cuenta todos los factores implicados.

Referencias

[1] ABBERGER, Steven. October 21-24, 2013 “Invar Truths and Rumors.” SME Composites Manufacturing and Tooling ‘13. Wichita, KS,. Society of Manufacturing Engineers.

[2] JOVEN, Ronald. “Thermal properties of carbon fiber/epoxy composites with different fabric weaves”.

Disponible en:

[http:// http://]www.researchgate.net/publication/262007032_Thermal_properties_of_carbon_fiber_epoxy_composites_with_different_fabric_weaves

[3] Matweb. “Graphite, Carbon, C.” 2012 May.

Disponible en:

http://www.matweb.com/search/datasheettext.aspx?matguid=e0d4237515a4432bb6074a22aa714a1f

[4] Matweb. “Overview of materials for epoxy, cast unreinforced” 2012. May 2012.

Disponible en:

http://www.matweb.com/search/datasheettext.aspx?matguid=1c74545c91874b13a3e44f404cedfe39

[5] GUOTAO L, YING Huang. “Preparation and characterization of Bismaleimide resin/Titania nanocomposites via sol-gel process”

Disponible en:

http://arxiv.org/ftp/arxiv/papers/1304/1304.7082.pdf

[6] STENZENBERGER, H. “Bismaleimide Resins“, Technochemie GmbH, Germany

[7] Matweb. “CYTEC DURATOOL 450 BMI Tooling prepreg.”

Disponible en:

http://www.matweb.com/search/datasheettext.aspx?matguid=a884766eac2649c6bef127b69df5b473

[8] CALLIS, R. . “Mold for use in making composite structures”

Disponible en:

http://www.google.com/patents/US8257631, September 4 2012. US Patent 8257631 5,338,497.

[9] THORVALDSEN, Nina. 2012. “Requirements for designing moulds for composite components”. Tesis. Norwegian University of Science and Technology.

Disponible en:

http://manualzz.com/doc/17513961/-smash-get-diva2-536454-fulltext01.pdf

[10] ABBERGER, Steven. “Advanced Composite Molds. A new use for INVAR.”

Disponible en:

http://www.re-steel.com/wpcontent/uploads/2013/10/ AdvancedCompositeMolds_ANewUseforInvar_1992.pdf

[11] BABU, Jalumedi. “Assesment of delamination in composite material: A review”.

Disponible en:

http://journals.sagepub.com/doi/pdf/10.1177/0954405415619343

[12] BRIAN, E. Joseph, “Composite tooling”. U.S. Patent US6849098 B1 , Feb. 2005

Disponible en:

http://www.google.com/patents/US6849098

[13] BROMLEY, Harrison S. “Investigation of Integrally-Heated Tooling and Thermal Modeling Methodologies for the Rapid Cure of aerospace Composites”

Disponible en:

http://dspace.mit.edu/handle/1721.1/100149

[14] AVIATION SAFETY BUREAU. “Aviation Maintenance Technician Airframe Handbook.. Advanced Composite Materials” Chapter 7.

Disponible en:

[15] HEXCEL. “Hex Tool tooling material. User Guide”.

Disponible en:

http://www.hexcel.com/Resources/UserGuides/HEXTOOL_UserGuide.pdf

[16] SLESINGER, N., SHIMIZU, T. “Heat Transfer Coefficient Distribution inside an autoclave”.

Disponible en:

[17] RAIZENNE, Donald; HIND, Simon; POUPORE, Jessica, “Integral heating for Composite Tooling”. Design, manufacturing and Application of Composite . Proceedings of the Sixth Joint Canada-japan Workshop on Composites. Toronto. Canada. August 2006.

Disponible en:

http://books.google.es/books?id=Eqj4cmEmDlkC&pg=PA134&lpg=PA134&dq=heat+transfer+invar+autoclave+composites&source=bl&ots=9Nb4A22ieK&sig=ojdXuK2lHEG0A4n5dsp8JzdaTxM&hl=es&sa=X&ved=0ahUKEwj_qJXzzunRAhXIO5oKHYbEBY8Q6AEIOzAE#v=onepage&q=heat%20transfer%20invar%20autoclave%20composites&f=false

[18] CYTEC. “ Duratool 450 PDS1289_01.14_Issue 1 ”.

Disponible en:

http://www.cytec.com/sites/default/files/datasheets/DURATOOL%20450.pdf

[19] AIRTECH. “ BETA PREPREG”.

Disponible en:

http://catalogue.airtech.lu/product.php?product_id=1109&lang=EN

[20] KIM, K.B.; HOCHENG, H. “Heat transfer and temperature distribution of laminated fiber composite block constructed by using autoclave molding and hot pressing process” . 10th Int. Conf. on Heat Transfer, Fluid Mechanics and Thermodynamics” 2014.

Disponible en:

http://repository.up.ac.za/bitstream/handle/2263/44715/Kim_Heat_2014.pdf;sequence=1

[21] CADDEN, J; SADESKY, P. “Handbook of Composites. Tooling for composites.” S.T. Peters. 1998

Disponible en:

http://es.scribd.com/document/141760158/25-Tooling-for-Composites

[22] BRAIN, N.G. “Report 45. Composites:Tooling and components processing” . Rapra Review reports, 1991.

Disponible en:

[23] EPOXY TECHNOLOGY, “Tg-Glass transition temperature for epoxies”, Tech Tip 23

Disponible en:

http://www.epotek.com/site/files/Techtips/pdfs/tip23.pdf

[24] WAGNER, M., NORRIS, G. (2005) “Boeing 787 Dreamliner– Flying Redefined”. Aerospace Technical Publications International.

Disponible en:

[25] WROBEL, G.; RDZAWSKI, Z.; MUZIA, G.; PAWLAK, S., “Determination of thermal diffusivity of carbon/epoxy composites with different fibers content using transient thermography”, Journal of achievements in Materials and manufacturing Engineering”, Volume 37 Issue 2 Dec. 2009.

Disponible en:

[http:// http://]www.researchgate.net/publication/44444899_Determination_of_thermal_diffusivity_of_carbonepoxy_composites_with_different_fiber_content_using_transient_thermography

[26] PAN, C.T.; HOCHENG, H.. “Evaluation of anisotropic thermal conductivity for unidirectional FRP in laser machining”. COMPOSITES PARTA ELSEVIER, 2000.

Disponible en:

http://maps.pme.nthu.edu.tw/web_maps/PDF/PUBLICATION-TEXT/043.pdf

[27] WALSH, P. “Comparison of INVAR and Composite tooling materials for processing composite part manufacture” . SAMPE Brazil 2015.

Disponible en:

http://www.sampe.com.br/apresentacoes/2015/congresso/AscentAerospace.pdf

[28] DICKSON, Dave. “Layup tooling for composites. Materials selection” . SME August 2007.

Disponible en:

http://www.sme.org/uploadedFiles/Events/Webinars/layup_tooling.pdf

[29] Composites World “Tooling” . Composites World January 2014.

Disponible en:

http://www.compositesworld.com/articles/tooling

[30] KAPPEL, E.; STEFANIAK, Daniel; HÜNE, Christian. “Semi analytical Spring-in analysis to counteract CFRP manufacturing deformations by tool compensation” . 28th International Congress of the Aeronautical Sciences” ICAS 2012.

Disponible en:

Document information

Published on 20/01/19

Accepted on 20/01/19

Submitted on 20/01/19

Volume 03 - Comunicaciones Matcomp17 (2019), Issue Núm. 1 - Materiales (2), 2019

DOI: 10.23967/r.matcomp.2019.01.003

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?