1 Introducción

La industria textil es una de las más antiguas, grandes y globales a nivel mundial [1]. Es una industria polivalente que se encuentra presente en muchos sectores técnicos como la medicina, agricultura, transporte o la ingeniería civil, entre otros. Se caracteriza por una cadena de valor compleja con muchos subprocesos (hilatura, tejeduría, tintura, acabados, confección, etc) para obtener una gran variedad de productos con características y propiedades muy diferentes.

Por otra parte tiene el handicap de ser una de las industrias más contaminantes, por la cantidad ingente de energía, agua y productos químicos que consume. Entre el 15 y el 19% de los costes de los textiles en los procesos de acabado son de energía [2]. En 2009 se produjeron en Europa 954 millones de Kg de textiles, requiriendo entre 40 y 386 litros de agua para producir 1 kg de textiles [3].

El sector es consciente de su impacto negativo en el medioambiente y además de cumplir con las estrictas regulaciones, especialmente en los paises desarrollados, los distintos actores involucrados trabajan en el desarrollo tanto de equipamiento como de procesos más sostenibles además de gestionar adecuadamente los residuos generados para la obtención de productos más respetuosos.

Otro de los problemas medioambientales que presenta la industria textil es el de la gestión de los residuos tras el fin de su ciclo de vida. Según la Fundación CONAMA [4] (Congreso Nacional del Medio Ambiente), una organización sin ánimo de lucro que promueve el intercambio de conocimiento en busca del desarrollo sostenible, en el 2018, alrededor de un 90% de los residuos textiles acabaron en vertederos mientras que solo un 5-8% de ellos, son depositados en contenedores para su posterior reciclaje o reutilización. Estos porcentajes se pueden traducir en más de 900.000 toneladas de residuos textiles que van a vertederos en contra de los solo 85.000 que se reutilizan o reciclan.

La Directiva Europea ((EU) 2018/851) [5] obliga a los Estados Miembros a empezar la recogida selectiva de residuos textiles antes del 1 de enero de 2025. A partir de esta fecha, además de realizarse una recogida separada, se establecerán unos objetivos específicos de reutilización y reciclaje textil. Esto supondrá un impacto para toda la cadena de valor pues será necesario que las empresas empiecen a diseñar y preparar sus productos para contener material reciclado y para permitir su reciclaje.

Estas medidas entrarán en vigor en España, a través de la nueva Ley de Residuos y Suelos Contaminados [6]. En ésta se establece un régimen de Responsabilidad Ampliada del Productor (individual o colectivo) para el sector texti, lo que significa que los fabricantes debeb asumir la gestión de los residuos que generan los productos que fabrican. Además, quedará prohibida la destrucción de excedentes textiles no vendidos.

Uno de los subsectores textiles es el de la industria del cuero, material noble utilizado en multitud de artículos en moda, calzado y automoción debido a su apariencia y excelentes propiedades, asociándose siempre con artículos de gran calidad.

A pesar de su procedencia natural y de que es un subproducto de la industria alimentaria, también tiene un gran impacto sobre el medio ambiente, por el consumo de agua en la alimentación y crecimiento de los animales, así como por los tratamientos químicos necesarios que permiten su procesado y lo convierten en el producto final [7]. Se estima que se consumen 130 litros de agua para producir 1 m2 de cuero.

En el mercado existen desde hace tiempo materiales denominados símil-piel que simulan la apariencia del cuero que no incluyen la utilización de materiales de procedencia animal, principalmente son recubrimientos de PVC o PU aplicados sobre un sustrato textil.

La polipiel siempre se ha considerado un sustituto barato y de inferior calidad al cuero, pero se ha convertido en una solución al creciente mercado vegano. El problema es que la filosofía vegana implica la no utilización de materiales procedentes de animales, pero también conlleva una parte de sostenibilidad [7] y cuidado del medio ambiente inherente que este tipo de artículos no cumple debido a que se fabrica con productos químicos más o menos contaminantes y procedentes del petróleo.

El avance en la biotecnología, y en la ciencia de los materiales ha propiciado que en los últimos años se estén desarrollando nuevos materiales denominados cueros vegetales que proceden de distintas fuentes renovables encontrandose en distintos estados de desarrollo y con apariencia más o menos similar al cuero.

Según la materia prima de la que proceden se pueden clasificar en:

- Hongos: La gran parte de los desarrollos tienen su base en el micelio, conjunto de hifas (filamentos pluricelulares) que forman la parte vegetativa del hongo.

- Bacterias y levaduras: Producen el material a partir de la trasformación en celulosa por un cultivo de estos microorganismos que es alimentado con azúcares.

- Residuos agrículas: Es una de las áreas más diversas ya que emplean residuos de distintas industrias agrícolas para la creación de cueros con apariencias y características muy diversas. Desde el residuo delas hojas de la planta de piña, a frutas como el mango, la manzana o la uva.

- Otros: Son materiales que si bien no tienen la apariencia del cuero como hojas, papel, piedra, corcho o madera, pueden ser empleados sustituyéndolo.

Los cueros vegetales descritos no deben ser confundidos con los cueros animales curtidos con taninos vegetales, en procesos más sostenibles que la curtición tradiconaln y que comúnmente también se denominan cueros vegetales.

Los materiales derivados de hongos son un foco creciente de investigación y desarrollo de productos en Europa, Ámerica del norte y Asía, en aplicaciones diversas, que van desde el símil cuero, el tratamiento de heridas o la purificación de aguas, entre otras. [8] y el principal material empleado en este estudio.

El proyecto europeo MY-FI pretende proporcionar nuevos materiales fabricados a partir de micelio con prestaciones mejoradas y un impacto medioambiental reducido [9].

Una de las grandes aplicaciones del cuero es en la industria de automoción por su durabilidad y estética y como sinónimo de lujo y deportividad. Su uso no se limita sólo a la tapicería de los asientos sino que también se emplea en el revestimiento de puertas, salpicadero, etc

Los sectores de transporte y movilidad se centran cada vez más en la incorporación de nuevos materiales con el objetivo de reducir peso y mejorar el consumo de los vehículos, sin poner con compromiso las propiedades mecánicas de los componentes finales.

El interés de los composites poliméricos ha ido en aumento en las últimas décadas debido a las propiedades logradas de resistencia, rigidez, durabilidad y ligereza entre otras, que ha supuesto el detrimento en el uso de materiales más tradicionales como pueden ser el metal, la madera y la cerámica. El amplio abanico disponible de tipos de fibra, resinas, procesos y acabados permiten obtener una gran variedad de productos que son capaces de satisfacer múltiples necesidades y adaptárse a los requerimientos de casi cualquier aplicación [10].

En la industria de los composites, generalmente las tejidos y fibras de vidrio y carbono son los materiales más utilizados debido a su alta relación resistencia/peso. La tendencia creciente por el empleo de soluciones alternativas procedentes de fuentes renovables también es aplicable en el sector de los composites, por lo que no es extraño que encontrar productos que emplean como tejidos de refuerzo yute o lino.

La sociedad es cada vez más consciente de la urgencia de cuidar el planeta, de la necesidad de desarrollar nuevos materiales que provengan de materias primas renovables, eliminando la dependencia los recursos fósiles, con procesos de producción eficientes y sostenibles y apostando por una economía circular que combinada con el desarrollo de productos biodegradables evitar la generación de residuos.

1 Objetivo

El presente trabajo pretende explorar el empleo del material procedente de hongos como refuerzo en distintos procesos habituales de fabricación de materiales compuestos.

De los distintos procesos de fabricación de composites han sido seleccionados para las pruebas preliminares el de moldeo por transferencia (RTM por sus siglas en inglés) y el proceso de termocompresión.

El estudio se encuentra en un estado muy inicpiente y pretende valorar el comportamiento y propiedades de este material frete a estos procesos, así como evaluar los cambios que se puedan producir en el material.

2 Materiales y métodos

El principal material empleado es el desarrollado a partir de micelio, dentro del proyecto europeo MY-FI.

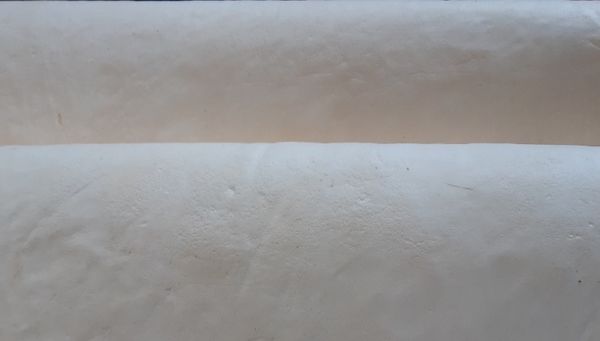

El proceso de crecimiento del material es relativamente sencillo, se parte de un hongo conservado en placas petri que es incoculado en un sustrato. Tras un periodo de incubación de varias semanas a temperatura controlada, es sometido a una serie de tratamientos y el hongo comienza a crecer en la superficie de un nuevo sustrato nutriente del que se alimenta formando el material final, tal y como se aprecia en la figura 2.

En el proyecto se están desarrollando diferentes protocolos de biofabricación modificando las condiciones de crecimiento para potenciar el rendimiento del micelio de forma que se obtenga un material más denso y continuo con mejores prestaciones técnicas.

Los materiales derivados de hongos tienen un bajo impacto ambiental ya que es el crecimiento biológico natural el que produce los polímeros que conforman el material. Aunque los hongos son organísmos aeróbicos su crecimiento presenta una huella de carbono neutra, ya que permite la captura y almacenamiento de carbono que de otro modo se emitiría opermanecería en la atmósfera. [8]

Además durante el crecimiento del micelio se revalorizan residuos de otras industrias como son la agrilementaria y la textil contribuyendo a un enfoque intersectorial de la economía circular, contribuyendo a la reutilización de materiales de deshecho.

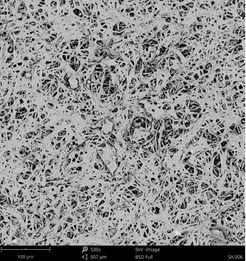

A continuación se muestran unas imágenes al microscopio electrónico de barrido realizadas con el equipo PHENOM Pure, del material originial donde se aprecia la apariencia fibrosa del micelio tanto a nivel superficial como transversal.

1.1 Metodología

Los materiales han sido tratados mediante los siguientes procesos:

- RTM: El proceso de moldeo por transferencia de resina consiste en la inyección de una resina en un molde cerrado en el cual se han colocado una o varias capas de refuerzo antes de cerrar el molde. La presión de inyección de la resina varía de varios bares hasta varias decenas de bares, los moldes tienen que ser muy rígidos para soportar la presión de inyección sin deformarse. Con frecuencia, están hechos de acero o de aluminio, pero también pueden estar hechos de materiales compuestos, con un revestimiento metálico electrodepositado. Los moldes son de temperatura controlada, lo que permite acelerar el curado de la resina y reducir el tiempo del ciclo.

Por lo general, la inyección se realiza desde un solo punto central, aunque en el caso de piezas grandes o formas complejas una mejor opción puede ser varios puntos de inyección bien ubicados. Es necesario que el material de refuerzo sea muy estable y resistente al “efecto de lavado” debido a la alta presión de inyección. El proceso de RTM permite usar resina cargada con aditivos de baja contracción para lograr una excelente apariencia de superficie de la pieza terminada.

El semimolde inferior, es decir, el que dará forma a la cara A de la pieza se construye de un material robusto como podría ser aluminio o composite con una estructura metálica. A diferencia del proceso de infusión, en el cual se utiliza una bolsa de vacío, en VRTM se utiliza un semimolde superior que podría ser de material semirrígido, que proporciona buena definición a la cara B de la pieza moldeada, manteniendo un bajo peso.

Estos moldes se construyen con doble junta elástica, una externa para el vacío perimetral y otra interna que asegura la estanqueidad de la cavidad en contacto con la resina..

Se aplica vacío a la cavidad y la resina se introduce a baja presión (<1 bar) en un canal de alimentación perimetral alrededor de la cavidad de figura. La resina fluye y llena la cavidad del molde, mientras se extrae el aire y el exceso de resina a través del centro de la figura hasta una trampa, la cual está conectada a una bomba de vacío.

Debido al uso de vacío para proporcionar una fuerza de cierre uniforme, el proceso VRTM se puede usar para moldear piezas relativamente grandes con utillajes simples y ligeros.

El equipo de inyección mediante RTM disponible en AITEX es el modelo CIJECT TWO del fabricante COMPOSITE INTEGRATION, que cuenta con las siguientes características:

- Flujo de resina 0.1 Kg/min a 10 Kg/min.

- Control de presión: de 1 a 10 bars.

- Posibilidad de uso con resinas de poliéster, vinilester y epoxy.

- Viscosidad máxima: 2000cp

Por su parte, la bomba de vacío utilizada es el modelo Vacmobile MODULAR 2S. Este equipo puede ser utilizado para infisuón de resina hasta aproximadamente 200 m2 o para laminación con compactación al vacío. El desbordamiento de resina admisible es de aproximadamente 12 litros.

- EQUIPO DE TERMOCOMPRESIÓN: El equipo de termocompresión presenta capacidad para desarrollar composites ajustando los parámetros de presión y temperatura que dan forma a la pieza final. La mezcla de material se introduce dentro de un molde caliente, y éste se cierra lentamente, hasta que las dos mitades del molde ejercen presión sobre el material. Conforme el molde se va cerrando el material se ve obligado a ocupar toda la cavidad del molde, adquiriendo así la forma del mismo. Tras un tiempo determinado cuya optimización debe realizarse según el tipo de material, se procede a la apertura del molde y a la extracción de la pieza final.

El equipo de termocompresión de AITEX es el modelo con referencia PHC-1015 del fabricante Construcciones Mecánicas DUPRA. Sus características son las siguientes:

- Máxima presión: 20 Tm.

- Máxima superficie de trabajo: 800 x 800 mm.

- Control de temperatura de los platos superior e inferior independiente.

- Temperatura de trabajo máxima: 450ºC

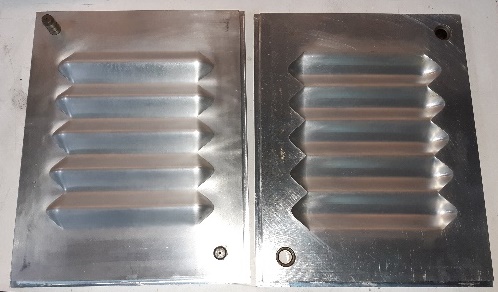

- UTILLAJES: De cara a estudiar la aplicabilidad de los materiales desarrollados en composites se ha llevado a cabo el diseño de un molde mediante el software SOLIDWORKS con geometrías complejas incluyendo diferentes ondulaciones y curvaturas.

2 Resultados y discusión

Las pruebas realizadas mediante RTM, muestran que es factible emplear este tipo de material procedente de hongos en este proceso de fabricación de composites.

Mediante la tecnología RTM se han elaborado los siguientes prototipos:

- RTM7 SA-040

- RTM8 SA-038 CO-GP

En ambas pruebas se obtiene una pieza rígida, quedando bien adheridos los materiales y con una buena distribución de la resina.

No obstante, la presencia de otros materiales además del micelio en el interior del molde provoca que éste llegue a rasgarse en algunas zonas donde la curvatura es muy pronunciada durante la adaptación del material a la superficie de la cavidad. Este efecto puede apreciarse en los detalles de la figura 9, en la cual se aprecia las discontinuidades generadas en el material tras el proceso.

Para evitar este problema el material fue sometido a un tratamiento previo, con el objetivo de mejorar la resistencia y otorgarle mayor elasticidad y flexibilidad para que se adapte mejor a las geometrías del molde sin que se rompa durante su procesado.

Tras la realización de este tratamiento previo se obtuvieron los siguientes prototipos mediante RTM

- RTM9 SA-043 CO-GP CM010

- RTM10 SA-045 CO-GP2 CM010

En ambas muestras, además de una mejor adaptación del material a las superficies curvadas del molde sin producir rasgaduras en el material, se aprecia una mejor impregnación de la resina a lo largo del composite.

|

El prototipo RTM9 SA-043 CO-GP CM010, presenta gran flexibilidad en el sentido longitudinal de la muestra, y elevada rigidez en el sentido transversal, debida a la geometría de las ondulaciones.

Por su parte, el prototipo RTM10 SA-045 CO-GP2 CM010, presenta una rigidez similar en ambos sentidos, lo cual es indicativo de que al aumentar el número de capas empleadas, se aumenta también en gran medida la rigidez del material, tal y como cabía esperar.

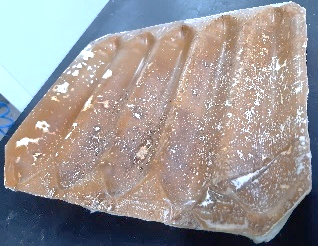

Las pruebas realizadas mediante el proceso de fabricación de composites por termocompresión confirman que los materiales empleados se adaptan bien al proceso de termocompresión y los composites obtenidos se pueden extraer del molde sin complicaciones una vez terminado el proceso

Los prototipos realizados en este estudio mediante la tecnología de termocompresión son los siguientes:

- SA-027 CM008

- SA-032 CO CM008

- SA-035 CO-GP CM008

- SA-037 CO-LI CM008

- SA-030 CO-LI2 CM008

El material de micelio es sensible a la temperatura y cambia ligeramente su tonalidad oscureciéndose ligeramente de blanco a beige, tras el proceso de termocompresión. La referencia SA-030 CO-LI2 CM008 se ha oscurecido sensiblemente y de forma irregular, posiblemente por algún pico de temperatura en la cavidad del molde.

Todos los prototipos desarrollados mantienen la estabilidad de la forma tras el proceso El composite más rígido es la referencia SA-035 CO-GP CM008, seguido por la referencia SA-030 CO-LI2 CM008, posteriormente la referencia SA-037 CO-LI CM008, y finalmente la referencia SA-032 CO CM008. El prototipo más flexible es el SA-027 CM008 ya que no cuenta con material adicional de refuerzo.

3 Conclusiones

Se concluye que el material en estudio desarrollado en el proyecto MY-FI es susceptible de ser empleado en la fabricación de composites mediante dos tecnologías diferentes: RTM y termocompresión.

Se ha demostrado que, para poder utilizar el material en el proceso de RTM, es necesario realizar un proceso previo para homogeneizar el material e incrementar su flexibilidad, con el fin de evitar roturas durante su adaptación a las curvaturas del molde en el proceso de fabricación. Esta preparación previa del material contribuye también a mejorar la impregnación de la resina a lo largo del composite.

El proceso de termocompresión permite una correcta adaptación de los materiales al molde sin necesidad de procesos previos y los composites obtenidos se pueden extraer del molde sin complicaciones. Si bien se ha comprobado que el control de la temperatura del molde es clave para evitar que el material cambie su apariencia y llegue a oscurecerse.

En ambos procesos el incremento en la cantidad de capas y materiales empleados contribuye a la obtención de composites con mayor rigidez.

Queda pendiente la evaluación de las propiedades físico-mecánicas de los prototipos desarrollados para validar su utilización en las distintas aplicaciones del campo de los composites.

Agradecimientos

Este trabajo ha sido desarrollado en el marco del proyecto MY-FI. Este proyecto se encuentra financiado por la Unión Europea a través del programa Horizon 2020 Grant Agreement Nº 101000719.

www.linkedin.com/showcase/my-fi/about/?vieweAsMember=true https://twitter.com/MYFI_h2020

Referencias

| [1] | W. R. C. P. Ltd, Textil Market 2019 Global analysis, Opportunities and forescast to 2024. |

| [2] | eVOLUTIA, «Textil sectorial study.,» 2010. |

| [3] | M. Ayaz Shaikh, «Water conservation in textile industy,» PTJ, pp. 48-51, 2009. |

| [4] | «CONAMA,» [En línea]. Available: http://www.fundacionconama.org/. |

| [5] | P. Europeo, Directiva UE 2018/851, 2018. |

| [6] | BOCG, Proyecto de Ley de residuos y suelos contaminados, 2021. |

| [7] | G. M. S. B. &. O. D. Lofrano, «Chemical and biological treatment technologies for leather tannery chemical and wastewaters: A review.,» Science of Total Environment, pp. 461-462, 265-281, 2016. |

| [8] | A. G. S. J. A. B. Mitchell jones, «Leather-like material biofabrication using fungi.,» Nature Sustainability, vol. 4, nº January, pp. 9-16, 2021. |

| [9] | «MY-FI,» [En línea]. Available: www.my-fi.eu. |

| [10] | K. P. D. V. A. R. M. F. S. &. L. A. S. J. Matabola, «Single polymer composites: a review,» Journal of Materials Science, vol. 23, nº 44, pp. 6213-6222, 2009. |

Document information

Published on 22/01/22

Accepted on 29/12/21

Submitted on 29/12/21

Volume 06 - AEMAC en PROYECTOS EUROPEOS (2022), Issue Núm. 1 - Monográfico Proyectos Europeos, 2022

DOI: 10.23967/r.matcomp.2022.01.003

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?