1 Introducción

La eficiencia energética, la reducción de emisiones contaminantes y la reducción de las emisiones de CO2 son objetivos prioritarios que hoy en día estan en las agendas de los fabricantes de los automóviles. Una de las alternativas que se ha impulsado en los últimos años es la apuesta por la electromovilidad con el objetivo de cero emisiones. Sin embargo, la limitación principal de los vehículos eléctricos es la falta de autonomía. Una de las estrategias que se ha adoptado tanto para reducir las emisiones como para aumentar la autonomía de los vehículos electricos es el aligeramiento del vehículo, utilizando para ello materiales más ligeros y resistentes a su vez. En este sentido, los materiales ligeros como el magnesio, el aluminio o los materiales compuestos reforzados con fibras están siendo investigados por los fabricantes y ya están en sus agentas estratégicas [1].

En cuanto a los materiales compuestos, una de las mayores limitaciones y razones por la que no se utilizan en producción en masa de vehículos, es la falta de productividad de los procesos de fabricación actuales. Bader [2] comparó diferentes procesos de fabricación de materiales compuestos para la fabricación de una misma pieza. La investigación concluyó que la pultrusión es uno de los procesos de fabricación más automatizados y con menos influencia de mano de obra. Por lo tanto, la pultrusión es uno de los procesos de fabricación con más potencial para la fabricación de piezas para la industria del automovil a pesar de que su uso todavía es limitado. Este uso limitado se debe a que el curado de los perfiles pultruidos se dá dentro de un molde hilera, el cual hace necesario grandes fuerzas de tiro, velocidad limitada, gran inversión en maquinaria… [3]. Años más tarde, Tena et al. [4] demostrarón la viabilidad del proceso de pultrusión por curado UV fuera del molde. Este proceso permite la fabricación de perfiles de materiales compuestos de manera más rápida que con la pultrusión tradicional, con menores inversiones y posibilidad de fabricar perfiles no rectilineos de sección constante.

Una vez que sea factible fabricar componentes de materiales compuestos en cadencias exigidas por la industria automovilística, otro de los aspectos a tener en cuenta es la seguridad y la integridad de los pasajeros en caso de un accidente [5,6]. En este sentido, los materiales compuestos han demostrado tener gran capacidad de absorción específica de energía, con valores de SEA (Specific Energy Absorption) muy superiores en comparación a los materiales metálicos [7-9]. El grupo de investigación de composites de Mondragon Unibertsitatea ha realizado varias investigaciones para validar el comportamiento a impacto de estructuras de materiales compuestos fabricados por el proceso de pultrusión UV [4,10]. En dichos estudios demostraron mediante ensayos cuasi-estáticos y ensayos dinámicos a escala real que las estructuras de impacto fabricadas por este nuevo proceso tienen gran potencial de absorción de energía y reducción de peso.

Otra aplicación de automoción que se está investigando en materiales compuestos es el parachoques, ya que utilizando materiales compuestos en sustitución a los parachoques metálicos actuales se consiguen grandes reducciones de peso [11]. En este ambito, Belingardi et al. [12,13] analizaron el sistema parachoques-disipadores de energía en materiales compuestos. Por un lado analizaron numéricamente el efecto de la geometría de la sección de un perfil pultruido, así como el radio de curvatura optimo para su aplicación como parachoques [12]. Por otro lado, propusieron y analizaron un sistema de parachoques con las estructuras de disipación de energía integrados en materiales compuestos para evitar la discontinuidad entre el parachoques y las estructuras de absorción de energía [13]. En estos trabajos se pudo observar que tanto la geometría del perfil como el radio de curvatura son parametros clave para obtener un tipo de fallo a flexión estable.

Se ha podido ver que al trabajar con perfiles huecos de materiales compuestos, su resistencia y comportamiento ante el colapso axial (crash box) es mayor que la radial (parachoques), donde un tipo de fallo local a flexión puede poner en riesgo la correcta transmisión de cargas del parachoques. En el presente trabajo, se analizarán diferentes refuerzos locales fabricados por impresión 3D con el objetivo de aumentar la resistencia al colapso radial de un parachoques tubular de composite fabricado por pultrusión-UV y asi asegurar el correcto funcionamiento del sistema integrado de parachoques y estructura de disipación de energía fabricado en materiales compuestos.

2 Procedimiento experimental

2.1 Materiales

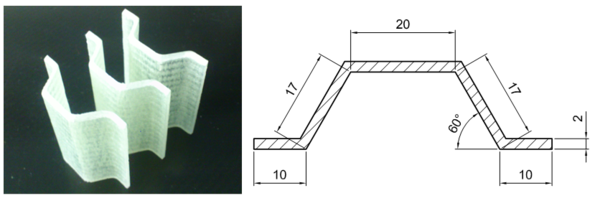

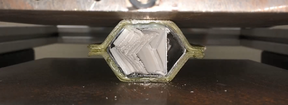

El material empleado para la fabricación de los perfiles es un compuesto de vinilester reforzado con fibra de vidrio-E. La fibra empleada es una banda de vidrio cuasi-unidireccional con 92% de fibras orientadas a 0º y 8% orientadas a 90º, con un gramaje de 300 g/m2. Para la fabricación del perfil se han empleado 8 bandas de fibra, obteniendo un espesor de perfil de 2 mm. La resina empleada es una viniléster fotocurable IRUVIOL GFR – 17 LED proveída por Irurena S.A. El sistema fotoiniciador empleado es una combinación de Bis (2,4,6-trimethylbenzoyl)-phenylphosphine oxide (BAPO) y 2-Dimethylamino-2-(4-methyl-benzyl)-1-(4-morpholin-4-yl-phenyl)- butan-1-one (α aminoketone), debido a que ya en trabajos previos quedó demostrado que era una opción válida para el curado UV de composites [4]. Por último, se ha empleado un adhesivo estructural para la unión de los perfiles semi-hexagonales y así poder obtener un perfil hexagonal tubular. El adhesivo empleado es un epoxi bicomponente, el Loctite® 9466 A & B Hysol®. La geometría semi-hexagonal empleada es la misma geometría analizada en anteriores trabajos donde se investigó el comportamiento axial de la estructura [4,7,8,10], tal y como se muestra en la Figura 1.

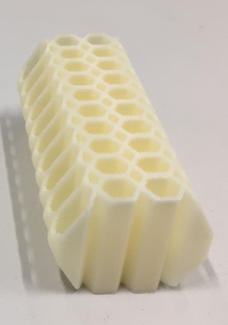

El material seleccionado para los nucleos de refuerzo es un material polímero termoplástico, concretamente el ABS. Por un lado se han diseñado y fabricado nucleos hexagonales cuya piel está fabricada en ABS con un espesor de 0,5 mm y el interior está relleno de material de soporte de PS que utiliza la proipia impresora para fabricar las geometrías en voladizo tal y como se puede ver en la Figura 2a. Por otro lado, el segundo nucleo es un hexagono de ABS con una estructura honeycomb para aligerar el peso y dar resistencia al composite (Figura 2b), ya que en trabajos de literatura como la llevada acabo por Pollard et al. [14], demostraron que las estructuras tipo nido de abeja imprimidos en 3D en ABS y PLA aumentan la rigidez y resistencia a compresión del componente.

2.2 Procesos de fabricación

2.2.1 Pultrusión-UV

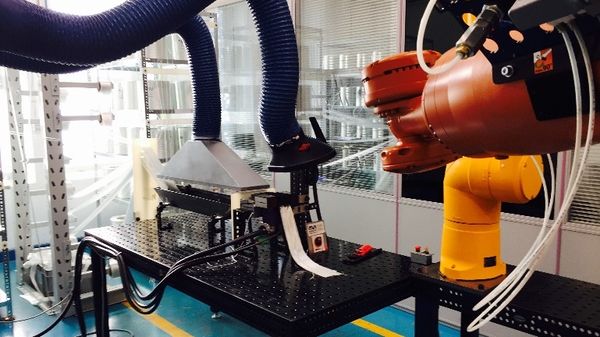

La línea de pultrusión con curado UV fuera del molde hilera es un proceso de fabricación único en el mundo y ha sido desarrollado por la línea de investigación de composites de Mondragón Unibertsitatea (Figura 3). La impregnación de las fibras en resina se realiza en una bañera antes de la entrada del molde. A la salida del molde, la fuente UV Phoseon FireFlex UV LED realiza el curado del perfil in situ. En cuanto al sistema de tiro del perfil, es un robot programado el encargado de tirar del perfil, de manera que es posible fabricar perfiles no rectilineos de manera continua. Para el presente trabajo, se ha fabricado un perfil semi-hexagonal recto con una velocidad de tiro de 450 mm/min. Una vez que se ha fabricado el perfil se ha procedido a cortar y a realizar el ensamblaje mediante adhesivo para obtener los perfiles hexagonales huecos descritos anteriormente.

2.2.2 Impresión 3D

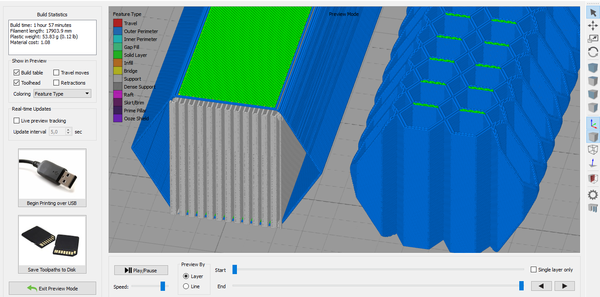

Para la fabricación de los nucleos se ha empleado la fabricación aditiva FDM el cual permite la fabricación de prototipos de manera sencilla y rápida. La impresora 3D que se ha utilizado es una JCR 1000 de la empresa Sicnova tal y como se muestra en la Figura 4a. Es una impresora con doble cabezal que permite la fabricación de piezas con dos materiales y además es una impresora de gran volumen de impresión, ya que el volumen máximo es de 1000 x 600 x 600 mm. En la Figura 4b se puede observar en detalle el cabezal de la impresora durante la fabricación de uno de los nucleos. Debido a la posibilidad de utilizar dos materiales diferentes para la fabricación de una misma pieza, para la fabricación de uno de los nucleos se ha utilizado ABS de color negro para la piel del hexagono y PS para los soportes de relleno tal y como se observa en la Figura 2a. Por otro lado, el nucleo hexagonal tipo honeycomb ha sido fabricado con ABS blanco sin necesidad de ningún soporte (Figura 2b). El diámetro del filamento empleado para la fabricación de los nucleos es de 1,75 mm, la temperatura de impresión ha sido de 220 ºC y la altura de capa que se ha utilizado es de 0,3 mm. En la Figura 4c se muestra la simulación de la fabricación de los núcleos mediante el software Simplify3D. El núcleo de piel hexagonal y soporte pesa 29,7 g y son necesarias 51 min para su fabricación. Por otro lado, el núcleo honeycom pesa 24,1 g y precisa 1 h y 5 min para su fabricación.

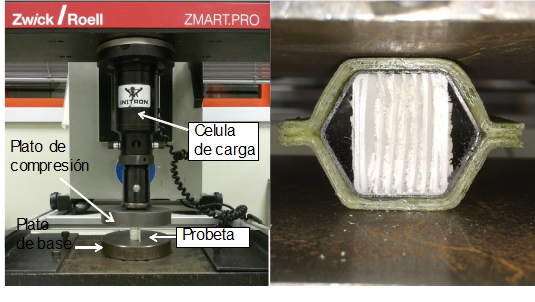

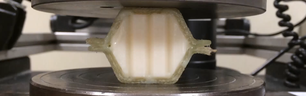

2.3 Ensayos de compresión

Los ensayos que se han realizado son ensayos de compresión en condiciones cuasi-estáticas. La velocidad de compresión es constante y su valor es de 1 mm/min. La temperatura de ensayo fue de 23 ºC. Para los ensayos el equipo que se ha utilizado es una maquina de ensayos universal Instron 4206 equipado con una célula de carga de 100 kN (Figura 5a). De los ensayos de compresión se han obtenido las curvas de fuerza-desplazamiento para proceder con la comparación de la rigidez y las resistencias de las diferentes configuraciones analizadas. Las probetas han sido colocadas entre las placas de compresión de manera que la dirección de carga sea perpendicular al eje principal de las estructuras tubulares, tal y como se muestra en detalle en la Figura 5b. De este modo, se ha podido analizar como es el comportamiento a compresión radial de las estructuras.

(a) (b)

Figura 5. (a) Maquina universal de ensayos Instron 4206. (b) Detalle de una probeta entre las placas de compresión.3 Resultados y discusión

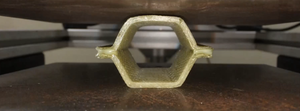

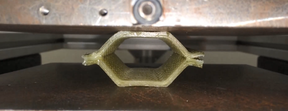

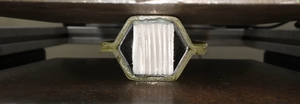

En la Figura 6 se muestra el aspecto de las diferentes configuraciones el momento antes del ensayo de compresión y al final del ensayo. Tal y cómo se esperaba la sección tubular se deforma expandiendose en la dirección perpendicular a la carga.

En el caso del perfil hexagonal de composite sin núcleo de refuerzo (Figura 6a), la estructura ha sido deformada paulatinamente hasta que la zona de la intercara de los dos perfiles semi-hexagonales se rompe debido al momento flector que se genera en ese punto. En el caso de la estructura tubular reforzado con una piel hexagonal y material de soporte (Figura 6b), antes de que se dé esta rotura del composite en la zona de la intercara de los dos perfiles, se ha podido observar que es la estructura de soporte de PS la que ha fallado por un pandeo local, el cual ha hecho que la capacidad de carga disminuya drásticamente. Por último, la estructura tubular con el núcleo de honeycomb ha sido la que ha mostrado un colapso más estable. El nucleo ha sido deformado paulatinamente sin fallos a pandeo hasta que la estructura de composite ha fallado por la misma zona tal y como ha ocurrido en las estructuras anteriormente descritas.

Cabe destacar que el fallo en la zona de la intercara no se ha producido debido al adhesivo. La grieta se ha generado en el composite, de manera que el uso del adhesivo no ha condicionado el comportamiento a compresión de las estructuras.

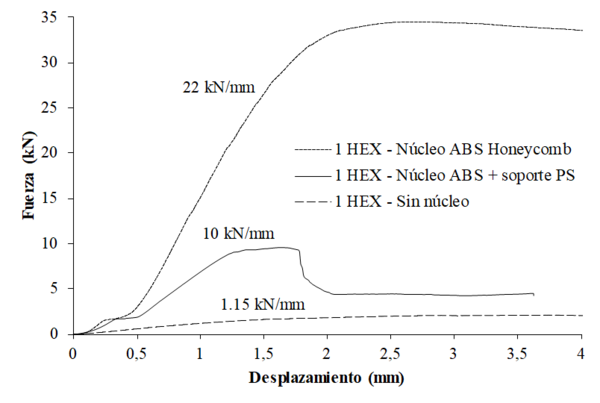

En la Figura 7 se muestran los resultados más importantes que se han obtenido de los ensayos de compresión que se han realizado. A pesar de que se han ensayado 3 probetas de cada tipo de configuración, el la Figura 7 se muestran los resultados más representativos de cada tipo.

El perfil de composite sin relleno ha sido la configuración que ha mostrado valores de rigidez y fuerzas máximas más bajas, con valores de 1,15 kN/mm y 2 kN respectivamente. Utilizando el núcleo de ABS de piel hexagonal con soportes de PS, se ha podido ver que la rigidez ha aumentado hasta 10 kN/mm de valor y las fuerzas máximas hasta 9,5 kN. Sin embargo, una vez que el material de soporte ha colapsado por pandeo, se puede ver que la capacidad de transmitir carga ha disminuido desde los 9,5 kN hasta los 4,5 kN, siendo aún así superior que el perfil sin núcleo debido a la piel hexagonal de ABS. Por último, la estructura con nucleo de ABS honeycomb ha sido la configuración que mayor rigidez y resistencia ha mostrado. El uso de nucleos con diseños basados en el concepto nido de abeja ha permitido mejorar la rigidez a compresión del perfil hasta los 22 kN/mm, con valores de fuerza máxima de 34,5 kN, los cuales se pueden equiparar a la resistencia en la dirección axial del perfil que fueron analizados en trabajos anteriores [4,7,8].

Cabe mencionar que el uso de los núcleos también aumenta el peso total de la estructura tubular. El peso del perfil sin nucleo es de 32 g, mientras que con el nucleo de piel de ABS + soporte PS es de 62 g y con el núcleo honeycomb es de 56 g. Sin embargo, aunque el peso sea casi el doble, se puede observar que la rigidez es 19 veces mayor y la fuerza máxima 17 veces mayor. Además, en una estructura real, el núcleo se introduciría en posiciones discretas estratégicas.

4 Conclusiones

En el presente trabajo se ha podido demostrar que es posible mejorar el comportamiento al colapso radial de estructuras tubulares de materiales compuestos para aplicaciones de impacto como puede ser la de un parachoques, utilizando para ello núcleos de relleno fabricados mediante la impresión 3D. A pesar de que el peso final de la estructura es casi el doble en comparación a una estructura sin relleno, tanto la rigidez como la resistencia a compresión del perfil con nucleo tipo honeycomb son 19 y 17 veces mayor respectivamente.

Con el uso de este tipo de nucleos en las zonas críticas del parachoques o en un chasis tubular de un vehículo, se puede asegurar un colapso progresivo de toda la estructura en caso de accidente o impacto del vehículo. Por otro lado, cabe mencionar que este tipo de nucleos fabricados por impresión 3D, podrían ser fácilmente repliclables mediante moldeo por inyección u otro proceso de fabricación para su producción en masa en caso de industrialización.

Agradecimientos

Los autores quieren agradecer a la Comisión Europea financiación del proyecto en el marco del programa Horizon 2020 (WEEVIL: Ultralight and Ultrasafe Efficient Electric Vehicle, Green Vehicle-5-2014, nº 653926) y al Departamento de Industria del Gobierno Vasco por el apoyo financiero a este estudio (PUL3D UE 2015-2 & ICUV ZL-2016/00349, IT883-16). I. Saenz-Dominguez agradece la beca predoctoral concedida por el Departamento de Educación del Gobierno Vasco (PRE_2015_1_0375).

Referencias

[() ] H. Adam. Carbon fibre in automotive applications. Mater Des, 18, 4, pag. 349-355 (1997).

[2] M.G. Bader. Selection of composite materials and manufacturing routes for cost-effective performance. Compostes Part A: Applied Science and Manufacturing, 33, 7, pag. 913-934 (2002).

[3] D. Britnell, N. Tucker, G. Smith, S. Wong. Bent pultrusionda method for the manufacture of pultrudate with controlled variation in curvature. Journal of Materials Processing Technology, 138, 1, pag. 311-315 (2003).

[4] I. Tena, A. Esnaola, M. Sarrionandia, I. Ulacia, J. Torre, J. Aurrekoetxea. Out of die ultraviolet cured pultrusion for automotive crash structures. Composites Part B: Engineering, 79, pag. 209−216 (2015).

[5] D. Y. Chen, L.M. Wang, C.Z. Wang, L.K. Yuan, T.Y. Zhang, Z.Z. Zhang. Finite element based improvement of a light truck design to optimize crashworthiness. International Journal of Automotive Technology 16, 1, pag. 39−49 (2015).

[6] P.T.L. Nguyen, J.Y. Lee, H.J. Yim, S.B. Lee, S.J. Heo. Analysis of vehicle structural performance during small-overlap frontal impact. International Journal of Automotive Technology, 16, 5, pag. 799−805 (2015).

[7] A. Esnaola, I. Ulacia, L. Aretxabaleta, J. Aurrekoetxea, I. Gallego. Quasi-static crush energy absorption capability of E-glass/polyester and hybrid E-glass-basalt/polyester composite structures. Materials and Design, 76, pag. 18-25 (2015).

[8] A. Esnaola, I. Tena, J. Aurrekoetxea, I. Gallego, I. Ulacia. Effect of fibre volume fraction on energy absorption capabilities of E-glass/polyester automotive crash structures. Composites Part B: Engineering, 85, pag. 1−7 (2016).

[9] A.K. Toksoy, M. Güden. Optimization of the axial crushing behavior of closedcell aluminum foam filled welded 1050 al square-cross section crash boxes. Izmir Yüksek Teknoloji Enstitüsü; (2009).

[10] A. Esnaola, I. Ulacia, B. Elguezabal, E. Del Pozo de Dios, J.J. Alba, I. Gallego. Design, manufacturing and evaluation of glass/polyester composite crash structures for lightweight vehicles, International Journal of Automotive Technology 17, pag. 1013–1022, (2016).

[11] Z. Liu, J. Lu, P. Zhu. Lightweight design of automotive composite bumper system using modified particle swarm optimizer, Composite Structures, 140, pag. 630–643 (2016).

[12] G. Belingardi, A.T. Beyene, E.G. Koricho, B. Martorana. Alternative lightweight materials and component manufacturing technologies for vehicle frontal bumper beam, Composite Structures, 120, pag. 483–495 (2015).

[13] G. Belingardi, A.T. Beyene, E.G. Koricho. Geometrical optimization of bumper beam profile made of pultruded composite by numerical simulation, Composite Structures, 102, pag. 217–225 (2013).

[14] D. Pollard, C. Ward, G. Herrmann, J. Etches. The manufacture of honeycomb cores using fused deposition modelling, 17th European Conference on Composite Materials Munich, Germany, 26-30th June 2016. ISBN 978-3-00-053387-7.

.

Document information

Published on 14/04/19

Accepted on 14/04/19

Submitted on 14/04/19

Volume 03 - Comunicaciones Matcomp17 (2019), Issue Núm. 2 - Aplicaciones, uniones y reparaciones de los materiales compuestos, 2019

DOI: 10.23967/r.matcomp.2019.04.007

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?