1 Introducción

La principal y más obvia ventaja de la impresión 3D, más concretamente la tecnología FDM (Fused Deposition Modelling), es la obtención directa de productos sin la necesidad de moldes/utillajes, reduciendo costes y tiempos de desarrollo. Sin embargo, la tendencia en la industria aeronáutica y automovilística es a utilizar cada vez más la tecnología de impresión 3D para la fabricación de moldes/utillajes para materiales compuestos [1]. La posibilidad de fabricar moldes directamente del CAD acelera los ciclos de diseño, reduce costes y permite explorar mayor número de conceptos de diseño antes de seleccionar el definitivo [2].

La primera vez que se plantea utilizar la impresión 3D para la fabricación de moldes de RTM data de 1995 [3], pero los materiales y las características de las impresoras 3D de la época no permitieron obtener resultados muy esperanzadores. De hecho, utilizaron un método indirecto, ya que fabricaron un modelo sobre el que colaron un molde, que a la postre fue el molde para RTM. Posteriormente, en 1998, se fabricó el primer molde directamente mediante tecnologías de fabricación aditiva [4], más concretamente mediante LOM (Laminated Object Manufacturing). La principal crítica a esta metodología, o tecnología, es que la libertad de diseño es muy limitada, el prototipo era una viga con forma de IPN. No fue hasta 2013 cuando se publicó el primer artículo sobre la fabricación mediante FDM de un molde para RTM [5]. En este caso la pieza era de mayor complejidad geométrica, una pala de aerogenerador a escala. Se desarrolló el molde y un núcleo soluble con una serie de canales de geometría compleja para la distribución de resina. La vida estimada de dicho molde era de 15-30 piezas. Otra de las aportaciones significativas de este artículo [5] fue el primer estudio económico en el que se comparaban los costes asociados a un molde metálico fabricado mediante tecnologías convencionales, otro fabricado en material compuesto de fibra de vidrio y el de plástico fabricado mediante impresión 3D. El coste más bajo es el de la impresora 3D, pero más significativo aún es el tiempo para fabricarlo; la mitad que en el caso del metal mecanizado y tres veces menos que en el molde de material compuesto.

En el artículo más reciente [6] realizan un estudio mediante elementos finitos en el que se analiza la estabilidad termo-mecánica de moldes de VARTM fabricados con PEI. Los resultados demuestran que los moldes son capaces de soportar las temperaturas de curado de 80 ºC sin dilataciones térmicas excesivas, y que también soportan la presión interna generada durante la fase de inyección, confirmando la hipótesis de que en la medida en la que se desarrollen nuevos materiales de altas prestaciones para la impresión 3D el abanico de posibilidades se acercarán cada vez más a las tecnologías convencionales.

En el presente trabajo se presenta un estudio preliminar del empleo de la impresión 3D de plástico para fabricar moldes de RTM para la fase de prototipado, tanto de la pieza final como del molde en sí mismo. Una de las vías que queda por explorar es la fabricación de moldes de RTM que permitan observar el patrón de llenado durante la fase de inyección, para lo que es necesario tener en cuenta aspectos ópticos y mecánicos de los materiales de impresión 3D.

2 Concepción del molde

2.1 Prototipo

El prototipo seleccionado es una pieza de automoción, una barra anti-intrusión de la puerta delantera de un coche, que ha sido objeto de estudio en proyectos previos de Mondragon Unibertsitatea. Esto ha permitido aprovechar una de las partes del molde metálico original, y limitar la impresión 3D al molde superior. El prototipo, así como el molde metálico original, se muestran en la Figura 1.

2.2 Diseño del molde

El objetivo es obtener un molde que mecánicamente sea suficientemente rígido y resistente como para soportar las tensiones generadas durante el proceso de RTM, así como permitir observar el avance del flujo de la resina durante la fase de inyección.

2.2.1 Caracterización del material impreso

Las propiedades a tracción del plástico procesado mediante la impresión 3D, PLA 3D850 (Alsuma solutions), se han caracterizado siguiendo la norma ASTM D638. Las condiciones de ensayo fueron 23 ºC y velocidad de desplazamiento de 5 mm/min. La fuerza se registró con una célula de carga de 50 kN, mientras que la deformación se midió con galgas extensométricas. La microestructura generada durante la impresión está fuertemente condicionada por la trayectoria de impresión, lo que unido a la escasa compactación, se traduce en propiedades inferiores a las obtenidas con las mismas materias primas pero con procesos de fabricación convencionales [7]. La caracterización se ha realizado fabricando probetas con diferentes orientaciones de impresión, 0º, 90º y 45º, ya que la pieza 3D puede presentar elevados niveles de anisotropía, incluso cuando el plástico no está reforzado con fibra [8].

La tabla 1 muestra las propiedades obtenidas, que se utilizarán para el dimensionamiento del molde mediante elementos finitos. Como se puede apreciar las diferencias entre las diferentes orientaciones son mínimas, por lo que se puede considerar que el material tiene un comportamiento isotrópico.

| E1 | 3,58 ± 0,20 GPa |

| E2 | 3,47 ± 0,18 GPa |

| υ12 | 0,35 |

| G12 | 1,19 ± 0,18 GPa |

Adicionalmente a las propiedades mecánicas, como se pretende que las paredes del molde permitan visualizar el avance del frente de flujo durante la fase de inyección, se ha realizado una caracterización cualitativa de la evolución de la transparencia en función del espesor de la pieza. Como se puede observar en la figura 5 el PLA 3D850 es translúcido, por lo que pierde transparencia a mediad que aumenta el espesor. Se ha seleccionado un espesor de pared de molde de 5 mm como espesor máximo que permite fabricar un molde “transparente”.

2.2.2 Dimensionamiento del molde

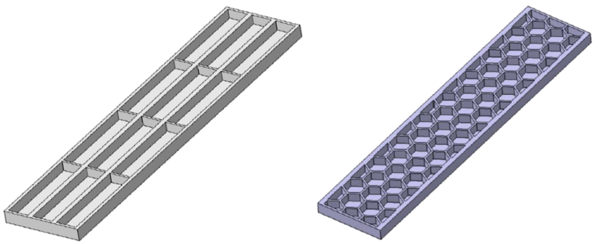

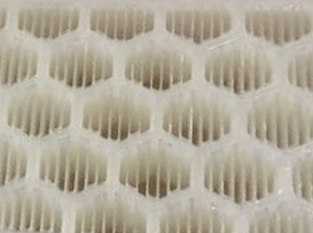

Partiendo del resultado previo que limita el espesor de pared del molde a 5 mm, y pretendiendo aumentar la rigidez del molde, se han estudiado dos tipos de refuerzos verticales que aumenten la inercia del molde y permitan tener ventanas de visualización de flujo (Figura 3). Por una parte está la estructura de rejilla cuadrada, y como segunda opción se ha evaluado una estructura con forma de panel de abeja. En ambos casos se ha utilizado como criterio de diseño que el volumen de impresión debía ser el mismo, lo que permite identificar la mejor solución en lo que se refiere tanto a la materia prima como al tiempo de impresión. Los resultados obtenidos mediante la simulación mediante elementos finitos (ABAQUS) muestran que la estructura hexagonal es mejor, siendo un 33% más rígida y la tensión máxima un 54% menor.

Una vez seleccionado el tipo de refuerzo vertical, se debe realizar el diseño detallado del molde, para lo que se debe incorporar la geometría con todas las funcionalidades (alojamientos de los puntos de inyección y venteo, ranuras para junta de estanqueidad…). En un primer diseño, que ha resultado válido, el espesor de las paredes de los hexágonos se ha fijado en 5 mm. Existen dos casos de carga principales; antes de la inyección se evacua el aire de la cavidad del molde, y cuando se realiza la inyección. El análisis por elementos finitos muestra que en ambos casos las deformaciones locales son pequeñas (< 0,3mm) y las tensiones a las que se somete al material (20 MPa) está muy lejos de la resistencia mecánica del PLA (40 MPa).

2.3 Fabricación del molde

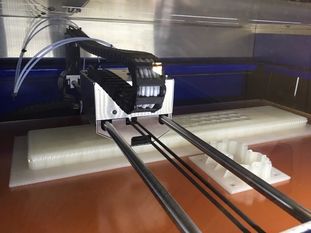

Una vez que se dispone del CAD del molde se debe definir la estrategia de impresión. Mediante el programa SIMPLIFY3D se han evaluado los tiempos de impresión y la cantidad de material de aporte que serían necesarios dependiendo de la posición de la pieza durante la impresión. Los mejores resultados se obtienen cuando la cara del plano de partición del molde se apoya directamente sobre la mesa de la impresora (Figura 4a). Consecuentemente, el material de aporte o andamiaje ha sido necesario solo en el interior de los hexágonos (Figura 4b). La impresora 3D que se ha empleado para la fabricación del molde ha sido una JCR 1000. El diámetro de la boquilla es de 0,6 mm, el espesor de capa empleado ha sido de 0,3 mm y el porcentaje de relleno ha sido del 100%. El molde tiene una longitud de 850 mm, una anchura de 250 mm y una altura de 85 mm. La impresión del molde ha tardado 104 horas y se han empleado 3,8 kg de PLA.

Las piezas obtenidas mediante impresión 3D presentan una superficie rugosa debido a que genera la pieza de forma estratificada, por lo suele ser necesario pulir la superficie. Por otra parte, esta misma estrategia de fabricación por capas genera estructuras porosas que pueden representar un problema en aplicaciones en las que se necesiten niveles de estanqueidad elevados. En el presente proyecto el acabado de la pieza ha consistido en el lijado con papel de lija de grado 1000, y no se le ha aplicado ningún tratamiento específico para tapar la porosidad.

3 Estudio del proceso de RTM

3.1 Montaje experimental de RTM

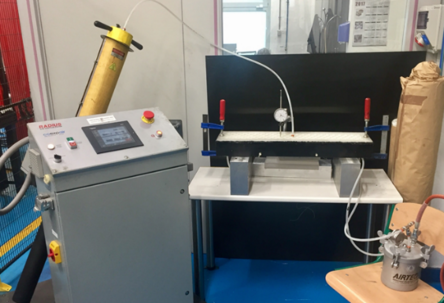

Las pruebas de RTM se han realizado utilizando el montaje experimental mostrado en la Figura 5. Empezando por el molde, la parte inferior es la de metal del molde original, mientras que el molde de impresión 3D es el superior. El cierre del molde se realiza mediante dos sargentos colocados en las extremidades del molde. El plano de partición del molde se sella con masilla de cierre. El vacío se aplica en los dos extremos del molde metálico, mientras que la inyección se realiza por el centro del molde de impresión 3D. Para la inyección se emplea una inyectora eléctrica Radius 2100, y la inyección se ha realizado con control de caudal (250 cm3/m) y a 23 ºC. La resina ha sido sustituida por un aceite de silicona (Siameter 200 PMX) con una viscosidad a temperatura ambiente de 0,1 Pa∙s, al que se le ha añadido partículas de tungsteno de 1-5 μm (Alfa Aesar™ Tungsten powder) para teñirlo. El refuerzo ha consistido en un tejido equilibrado de fibra de vidrio E, lo que facilita la visualización del flujo de resina, con una densidad de 300 g/m2. La flecha se mide en el centro del molde con un reloj comparador cuya resolución es de 0,01 mm.

3.2 Pruebas de vacío

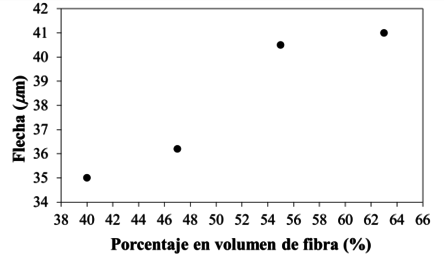

La primera comprobación que se realizó fue la del sellado, para lo que se generó el vació y se constató que no había fugas de ningún tipo, ni del plano de partición ni a través de la porosidad inherente al molde de impresión 3D. En un segundo experimento se midió la flecha generada durante el vacío para diferentes porcentajes de volumen de fibra. Como se puede observar en la Figura 6, la presencia de la preforma limita la flecha del molde, siendo el efecto mayor cuanto mayor es el contenido en fibra.

3.3 Pruebas de RTM

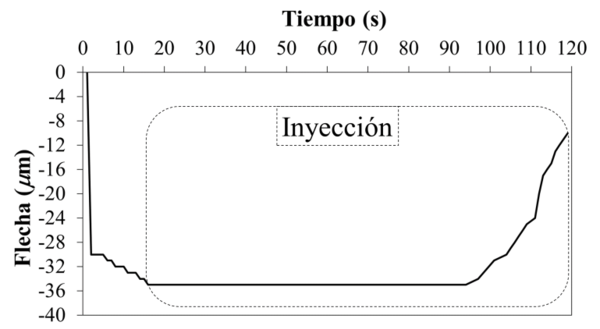

La caracterización del comportamiento del molde ha consistido en registrar la flecha durante todo el proceso, desde el vacío hasta finalizar la inyección. Los ensayos se han realizado con un contenido en volumen de fibra del 40%. En la Figura 7 se aprecia como al realizar el vacío la flecha llega hasta las 35 μm. Durante la inyección se aprecian dos fases principales. En una primera la flecha permanece constante, ya que el nivel de llenado es bajo y no se genera la presión interna suficiente como para deformar el molde. Una vez que el nivel de llenado es elevado, la presión interna empieza a compensar la presión atmosférica y la flecha crece rápidamente. Aumentar la altura y reducir el lado de los hexágonos aumentaría la rigidez, pero requiere de una optimización que se escapa del alcance de este trabajo preliminar. Otra solución para limitar dicho desplazamiento consiste en utilizar una plancha gruesa (30 mm) de metacrilato que cumple la función de rigidizar el molde, sin impedir la observación del patrón de llenado. El resultado de esta solución es que la flecha se reduce un 60%, lo que indica que aumentando la altura de los hexágonos se puede reducir la flecha y que para reducir la deformación local de las paredes del molde se deberían utilizar hexágonos de menor dimensión.

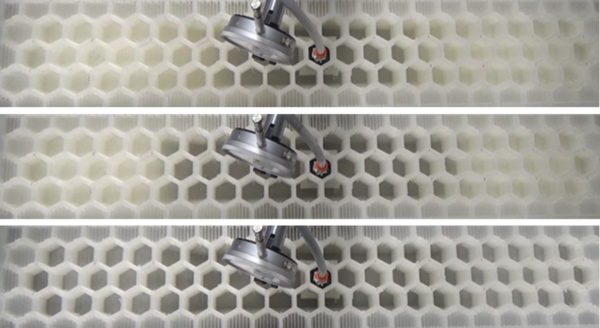

La grabación del proceso de inyección muestra que el patrón de llenado se puede seguir con nitidez. En la Figura 8 se muestran tres fotogramas en los que se aprecia la evolución del llenado en el tiempo.

4 Conclusiones

Analizando todos los resultados expuestos en este trabajo, se puede concluir que la fabricación de moldes para RTM mediante impresión 3D de plásticos, si bien quedan muchos aspectos para optimizar, es una tecnología válida. Las principales conclusiones extraídas de este trabajo de investigación son las siguientes:

- Las propiedades mecánicas del PLA 3D850, siempre que el curado se realice a temperatura ambiente, y la libertad de diseño permite obtener moldes de rigidez suficiente como para fabricar piezas-prototipo.

- La fase de inyección genera mayores deformaciones que la de vacío, que se ven parcialmente mitigadas por la presencia de la preforma de fibra.

- La fabricación de moldes de RTM “transparentes” mediante impresión 3D permite estudiar el patrón de llenado y validar los modelos de simulación por elementos finitos.

- El PLA permite observar el flujo de la resina hasta espesores de pared de 5 mm.

- La impresión 3D de piezas de gran tamaño es competitiva en lo que a tiempo de impresión, cantidad de material y operaciones de acabado se refiere.

- La porosidad inherente a las piezas de impresión 3D no comprometen el vacío del molde de RTM.

Agradecimientos

Los autores quieren agradecer al Gobierno Vasco por el apoyo financiero a este estudio (EC_2016_1_0012, IT883-16).

Referencias

[1] S. Black, A growing trend: 3D printing of aerospace tooling, Composite Word, 1/7, pág. 22–31 (2015).

[2] P. Krawczak, Additive manufacturing of plastic and polymer composite parts: Promises and challenges of 3D-printing, eXPRESS Polymer Letters, 9, pág. 959 (2015).

[3] N. Ruud, Rapid tooling for resin transfer moulding, Proceedings of Sixth International Conference on Rapid Prototyping, pág. 205–215 (1995).

[4] M.J. Tari, A. Bals, J. Park, M.Y. Lin, H.T. Hahn, Rapid prototyping of composite parts using resin transfer molding and laminated object manufacturing, Compos Part A Appl Sci Manuf, 29, pág. 651–661 (1998).

[5] D.J. Dippenaar, K. Schreve, 3D printed tooling for vacuum-assisted resin transfer moulding, Int J Adv Manuf Technol, 64, pág. 755–767 (2013).

[6] H. Li, G. Taylor, V. Bheemreddy, O. Iyibilgin, M. Leu, K. Chandrashekhara, Modeling and characterization of fused deposition modeling tooling for vacuum assisted resin transfer molding process, Additive Manufacturing, 7, pág. 64–72 (2015).

[7] H. L. Tekinalp, V. Kunc, G. M. Velez-Garcia, C. E. Duty, L. J. Love, A. K. Naskar, C. A. Blue, Soydan Ozcan, Highly oriented carbon fiber–polymer composites via additive manufacturing, Composites Science and Technology, 105, pág. 144–150 (2014).

[8] C. Casavola, A. Cazzato, V. Moramarco, C. Pappalettere, Orthotropic mechanical properties of fused deposition modelling parts described by classical laminate theory, Materials and Design, 90, pág. 453–458 (2016).

Document information

Published on 15/07/18

Accepted on 15/07/18

Submitted on 15/07/18

Volume 02 - Comunicaciones Matcomp17 (2018), Issue Núm. 3 - Reciclaje y Sostenibilidad y Procesos de Fabricación I, 2018

DOI: 10.23967/r.matcomp.2018.07.012

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?