1. INTRODUCCCION

1.1. Motivación

En respuesta al desafío planteado por la Comisión Europea, el ferrocarril, considerado la columna vertebral del futuro transporte en Europa, requiere nuevos diseños con componentes estructurales más ligeros. Estos componentes deben compensar el aumento de masa que implica la incorporación de tecnologías modernas destinadas a mejorar el confort y la experiencia del pasajero. Además, deben ser capaces de enfrentar los nuevos retos medioambientales que la sociedad demanda actualmente, como la reducción de emisiones, el consumo de energía, la optimización del coste del ciclo de vida y la circularidad en el uso de materiales.

En este contexto, la reducción de peso en los componentes principales del material rodante, tradicionalmente fabricados en metal y de gran tonelaje, juega un papel crucial. Al lograr reducciones significativas de peso:

- Se reduce el consumo energético: Para un tren de alta velocidad con una vida útil de 30 años, se puede estimar un ahorro superior a 5 €/kg ahorrado.

- Se aumenta la capacidad y/o mejora la experiencia del pasajero: Se estiman incrementos de capacidad del orden del 5-10% y/o un ahorro de entre 50-100 €/kg ahorrado.

- Se reducen los peajes de acceso a infraestructura: Según el modelo británico, se puede estimar una reducción del coste de mantenimiento del orden de 6-12 €/kg ahorrado.

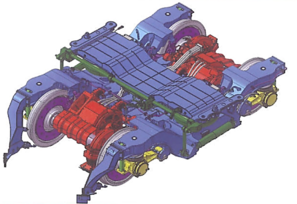

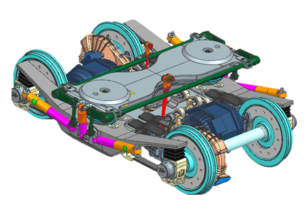

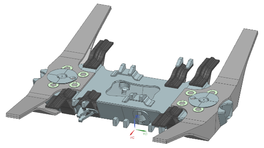

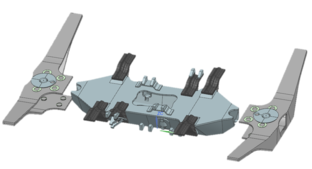

Teniendo en cuenta este potencial ahorro, se han realizado diversos proyectos con materiales de altas prestaciones como el material compuesto reforzado por fibra de carbono (CFRP) en estructura de alta responsabilidad como es el caso de Talgo, que en los últimos años ha presentado desarrollos en CFRP tanto en el elemento de rodadura principal que Talgo ha ido desarrollando desde su nacimiento, conocido como Rodal y la estructura principal del coche (imágenes 1 y 2), alcanzando ahorros de peso en torno al 50% y 30% respectivamente.

Imagen 1 Bastidor Rodal CFRP |

Imagen 2 Caja ligera CFRP

|

También, otros fabricantes ferroviarios han introducido estos materiales en desarrollos comerciales, como es el caso de CRRC con metro Cetrovo (hasta 140km/h) que ha conseguido una reducción de peso del 50% en los sistemas de rodadura y 25% para la estructura del coche, siendo la reducción total del tren en torno al 13% del peso, consiguiendo un ahorro energético del 7% [1]. Kawasaki Heavy Industries, por su parte, introdujo en 2016 un sistema de suspensión con CFRP en sus bogies mejorando el confort, seguridad y el peso [2].

En este artículo se van a presentar un proyecto relacionado con el aligeramiento y aprovechamiento de las propiedades a fatiga de los CFRP que está siendo realizado por el departamento de innovación de producto de Talgo, en el que se va a desarrollar un bastidor de bogie de alta velocidad (330 km/h) con una reducción en peso estimada del 30 al 50% gracias a la ligereza de los materiales utilizados y a la reducción de elementos del sistema consiguiendo que parte de los elementos estructurales cumplan también funciones de suspensión.

Este proyecto se va a desarrollar dentro de la iniciativa europea Europe’s Rail específicamente dentro del proyecto Rail4Earth.

1.2. Retos

El principal reto en este contexto es la incorporación de materiales avanzados, como los CFRP, y procesos no convencionales en el entorno ferroviario, cumpliendo con las normativas vigentes, buscando siempre una perspectiva industrial que permita introducir de una forma sencilla en los proyectos de la empresa. Esto implica utilizar aspectos clave del diseño con materiales compuestos, su integración con materiales tradicionales como las aleaciones de acero y la viabilidad de procesos de fabricación pensados para una fabricación en serie. Para ello, se requiere:

- Cumplimiento de la normativa vigente de fuego EN 45545 [3].

- Resistencia y tolerancia al daño por impacto de balasto.

- Diseño orientado a una fabricación industrial.

- Fabricación de dos prototipos de bastidor

- Ensayos en banco (estática/cargas excepcionales y fatiga/cargas en servicio) conforme a la norma EN 13749[4].

2. DESARROLLO

2.1. Antecedentes

Un bastidor de bogie tradicional está compuesto de varias chapas o tubos mecano soldadas en acero estructural S355 con varias zonas que sirven de interfaz para fijar equipos, suspensiones o bielas de reacción.

En este proyecto, se busca un diseño en el que se incorpore una parte de la suspensión, para ello se va a hacer uso de un elastómero curado en conjunto con la estructura de CFRP, cambiando bastante la morfología típica del bogie.

2.2. Fases del proyecto

Este proyecto se va a llevar a cabo principalmente en 4 fases de desarrollo:

- 1. Una primera focalizada en la selección de materiales y proceso de fabricación.

- 2. Una segunda donde se adaptará el diseño a los materiales propuestos

- 3. Una tercera fase en la que se fabricará el bastidor

- 4. Una última fase en la que el bastidor se realizarán ensayos de validación en banco.

El objetivo es cerrar la brecha entre el uso conceptual de materiales ligeros de alto rendimiento en componentes estructurales críticos (nivel de madurez TRL3) y llegar a un nivel de validación justo antes de su industrialización, alcanzando niveles de madurez tecnológica TRL7.

2.2.1. Selección de materiales y proceso de fabricación

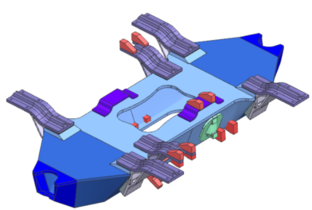

En este proyecto se tienen dos partes bien diferenciadas, una, la viga transversal (imagen 5), una estructura más tradicional en el que se sustentan la mayoría de los equipos y transfiere los esfuerzos de los coches o cabeza motriz hacia la primera etapa de suspensión.

Por los niveles tan altos de esfuerzos, se va a optar por materiales de fibra de carbono con resina epoxi con una configuración biaxial en la mayoría de las zonas pudiendo incluir algún refuerzo UD. Dada la perspectiva industrial que se quiere conseguir con este proyecto, se va a optar por una fabricación mediante infusión con laminado manual. El principal hándicap es la escasa oferta existente de resinas epoxi que cumplan la norma EN 45545-2 R7 HL2 y más aun para procesos de inyección de resina como infusión o RTM. Se tendrán que hacer varias pruebas que garanticen la correcta distribución de la resina sin desplazamiento de las fibras.

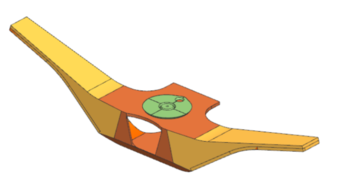

La segunda parte, 2 vigas longitudinales flexibles (imagen 6) se encargan de transmitir los esfuerzos transmitidos desde la viga transversal hasta el eje/rueda. Esta parte, además de transmitir estos esfuerzos, tendrá que deformarse de tal forma que absorba las irregularidades de la vía sin comprometer el comportamiento dinámico ni el confort, por lo tanto, se tienen que estudiar a fondo las rigideces del conjunto y límites de elongación de las fibras para obtener el comportamiento deseado.

Para obtener las rigideces y desplazamientos deseados, es necesario incorporar un elastómero entre las fibras, el cual debe ser curado junto con las fibras. Esto descarta la fabricación por infusión, por lo que se utiliza la técnica de pre-impregnado con calor para fabricar estas piezas. Se va a estudiar el uso de pre-impregnados con curado fuera de autoclave (OoA)

2.2.2. Adaptación del diseño a los materiales propuestos

Una vez analizados los procesos de fabricación, se tienen dos conjuntos con dos procesos de fabricación diferentes. Tradicionalmente, los bastidores de bogie son un conjunto único de piezas mecano soldadas donde la rigidez del conjunto es bastante alta. En este diseño, se va a tener que diseñar un sistema de unión entre la viga transversal y las dos vigas longitudinales flexibles que permita una transmisión de esfuerzos correcta con una rigidez alta manteniendo la posibilidad de ser desmontable (imagen 7), ya que por mantenibilidad o reparación resulta interesante.

|

|

Otro punto donde el diseño va a cambiar va a ser en los “topes” de carrera de suspensión, tradicionalmente generados al formar un bloque metal-caucho con el bastidor. En este diseño, al ser el bastidor parte de la suspensión, se generará un sistema que permita aumentar la rigidez a la flexión cuando se llegue al punto máximo.

2.2.3. Fabricación del bastidor

Para la fabricación del bastidor, como se ha comentado previamente, se va a realizar en dos partes diferenciadas, viga transversal y vigas flexibles longitudinales. Tanto la viga transversal como las vigas laterales, tendrán piezas adicionales como refuerzos o soportes obtenidas por infusión o con pre-impregnado cuando se requiera. Estas piezas se unirán al conjunto principal con uniones atornilladas y/o adhesivas.

En las zonas críticas donde se debe asegurar una tolerancia dimensional, se darán creces para mecanizar posteriormente para conseguir las tolerancias.

Se fabricarán dos prototipos a tamaño 1:1 para los ensayos en banco con cargas excepcionales y con cargas de servicio (fatiga) respectivamente.

2.2.4. Ensayos de validación

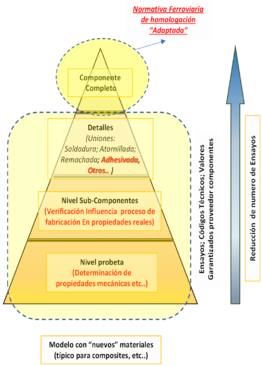

El proceso de validación del componente se va a realizar mediante un escalado piramidal típico (imagen 8).

Desde la fase de elección de materiales hasta la prueba final a componente completo se realizan análisis de validación, primero a nivel probeta en materiales no conocidos para el equipo de desarrollo, para luego hacer correlación de propiedades de laminados con la simulación para establecer factores de seguridad parciales. También, se realizará una caracterización y verificación de propiedades para el conjunto de laminado con elastómero, clave para el proyecto.

Simultáneamente se realizarán análisis estructurales mediante FEA. Para este proyecto se van a utilizar las cargas de servicio y las cargas excepcionales normativas según la EN 13749 [4], comunes en el diseño de los bastidores actuales. Los criterios de resistencia recomendados para soluciones metálicas se adaptan para que sean coherentes con el estado del arte de los materiales compuestos. Se van a adoptar criterios habituales en el análisis de composites de manera sinérgica: máxima deformación, criterios energéticos (Tsai-Wu) y máxima tensión interlaminar. Estos criterios se aplican a los resultados obtenidos mediante el método de elementos finitos (FEM) para cada una de las láminas que conforman el laminado y se comparan con los valores admisibles correspondientes, ajustados por los factores de seguridad pertinentes.

La validación mediante pruebas se llevará a cabo según el estándar habitual de homologación para este componente, EN 13749. Se verificará la resistencia del primer prototipo fabricado frente a escenarios de carga excepcionales. En este ensayo, se someterá a un espécimen a escala completa de estados de carga cuasi-estáticos representativos, tanto de situaciones de carga de servicio como de condiciones de carga excepcionales contempladas en el mencionado estándar. Al finalizar, se aplicarán sobrecargas que excederán hasta un 30% las nominales, cumpliendo igualmente con los criterios de aceptación.

Sobre el segundo prototipo fabricado se realizará la verificación de resistencia frente a escenarios de carga de servicio (fatiga). En este ensayo, se someterá a un espécimen a escala completa a una secuencia de cargas representativas de la circulación en curva a derecha e izquierda, conforme a los escenarios propuestos en la EN 13749. Esto se hará en tres bloques de 6 millones de ciclos, seguidos de 2 millones con cargas amplificadas un 20% y otros 2 millones con cargas amplificadas un 40%, para completar un total de 10 millones de ciclos. Se realizará un seguimiento de la aparición y/o evolución de defectos mediante inspecciones por ultrasonidos al final de cada fase de los ensayos. Una vez alcanzado el objetivo de 10 millones de ciclos de carga, se someterá el espécimen a estados de carga excepcionales sin tener que observarse daños apreciables.

3. CONCLUSIONES

A diferencia de proyectos anteriores de Talgo en los que se buscaba la viabilidad de la utilización de materiales ligeros avanzados para componentes de alta responsabilidad en estructuras de rodadura [5], en este desarrollo se busca cerrar la brecha entre el prototipado y la fabricación en serie, es por eso que se opta por buscar fabricaciones más económicas para una fabricación en serie además de integrar el sistema de suspensión en la propia estructura para ahorrar elementos que pueden encarecer el producto final.

4. REFERENCIAS

[1] Nehls, G. (2025, January 29). Cetrovo 1.0 metro train has begun commercial operation. CompositesWorld. https://www.compositesworld.com/news/cetrovo-10-metro-train-has-begun-commercial-operation

[2] Kawasaki Heavy Industries, Ltd. (2016, May 19). Kawasaki Delivers CFRP efWING® Bogies to JR Shikoku. https://global.kawasaki.com/en/corp/newsroom/news/detail/?f=20160[19_5864

[3] UNE-EN 45545-2:2013+A1:2016 Aplicaciones ferroviarias. Protección contra el fuego de vehículos ferroviarios. Parte 2: Requisitos para el comportamiento frente al fuego de los materiales y componentes.

[4] UNE-EN 13749:2011 Aplicaciones ferroviarias. Ejes montados y bogies. Métodos para especificar los requisitos estructurales de los bastidores de bogie

[5] F. Piñeiro*, J. Valverde, V. Meroño and F. García Piñeiro, Ligthweigth (Talgo) high speed rodal frame. Composites in high responsability rail components, Materiales Compuestos (2022). Vol. 07 - COMUNICACIONES MATCOMP21 (2022), (Núm. 2 - Aplicaciones Industriales - Caracterización), 169 URL https://www.scipedia.com/public/Review_914878850104

Document information

Accepted on 26/08/25

Submitted on 05/05/25

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?