1. Introducción

El cambio climático, la inestabilidad económica y los últimos conflictos geopolíticos han agudizado la necesidad global de producir energía renovable local. En este sentido, las energías eólica y fotovoltaicas, y en concreto las offshore, son una de las alternativas más interesantes dada su gran eficiencia [1,2].

Sin embargo, a pesar de ser una de las alternativas más sostenibles en términos de producción de energía, algunos materiales de los aerogeneradores presentan importantes inconvenientes medioambientales. Entre ellos, destacan el origen petroquímico y la baja reciclabilidad de las partes fabricadas en composite, como las palas de gran tamaño utilizadas en los aerogeneradores offshore. La dificultad radica en mejorar la sostenibilidad de las matrices, las cuales suelen ser resinas epoxis termoestables [3,4]. Es por ello que, cada vez se está trabajando más en nuevas soluciones como las resinas epoxi biobasadas, resinas de poliuretano (PUR), resinas acrílicas reciclables y endurecedores para resinas epoxi con enlaces dinámicos [5–8].

Entre las diferentes matrices termoestables, los PUR presentan algunas ventajas, como su baja viscosidad inicial y un curado más rápido que el de las resinas epoxi, lo cual contribuye a la sostenibilidad del proceso de fabricación de las piezas. Además de ello, los PUR mejoran el rendimiento de las palas, ya que presentan elevadas propiedades mecánicas en las que destaca su resistencia a la fatiga y consiguiente durabilidad [9]. Esto permite disminuir el peso total de la pieza, minimizando el consumo de material y aumentando la eficiencia de la producción de energía. Sin embargo, para que estos nuevos desarrollos de PUR sean competitivos y más sostenibles es necesario mejorar su origen, circularidad y fin de vida.

En consecuencia, este trabajo se ha centrado en el desarrollo y estudio de nuevas soluciones basadas en la tecnología de PUR más sostenibles para las industrias eólica y fotovoltaica offshore. De modo que, se ha estudiado la viabilidad de los PUR biobasados (BIO-PUR) formulados a partir de aceites vegetales. Para ello, se han fabricado composites por infusión, se han caracterizado y se ha realizado un estudio de su comportamiento en ambiente marino.

Por otra parte, con el fin de mejorar la circularidad de los BIO-PUR, en este trabajo se ha incorporado en la formulación el tereftalato de bis(2-hidroxietilo) (BHET), subproducto obtenido de la despolimerización mediante glicólisis del poli(tereftalato de etileno) (PET) altamente degradado en ambiente marino.

Por último, con el objetivo de mejorar el fin de vida de los BIO-PUR se ha realizado un estudio preliminar donde se han incorporado enlaces dinámicos de tipo Diels Alder (DA) en las redes del BIO-PUR, mejorando considerablemente su reprocesabilidad.

2. Materiales

En este trabajo se ha utilizado un BIO-PUR bicomponente de alta reactividad y baja viscosidad desarrollado en trabajos previos [10,11]. El poliol presenta un elevado índice de hidróxilo (IOH= 400 mgKOH g-1) y una viscosidad de 1500 cP a 25ºC. Además del poliol también se ha utilizado glicerol comercial de origen vegetal suministrado por Sigma Aldrich. El isocianato tiene un contenido de isocianato (INCO) de 31% y una viscosidad de 198 cP a 25ºC. Como refuerzo se ha utilizado una fibra de vidrio axial unidireccional utilizada en las palas eólicas, con un gramaje de 962 ± 29 g m-2 suministrada por Axson technologies.

Por otra parte, en este trabajo se ha utilizado el BHET, obtenido a partir de la despolimerización mediante glicólisis del PET altamente degradado en ambiente marino, suministrado por el grupo de investigación GMT de la EHU/UPV.

Para la mejora de la circularidad también se ha utilizado en este trabajo un aducto que contiene en enlaces DA, este producto se ha sintetizado por el grupo de investigación GMT de la EHU/UPV.

3. Procedimiento experimental

Las placas de composite se han fabricado con la resina de referencia por infusión con un 57% de fibra de vidrio. Para ello, previamente se han secado todos los componentes de la resina y también la fibra. La infusión se ha realizado a 30ºC y el curado la resina a 120ºC durante 1h. Tras ello, la placa se ha mecanizado y expuesto en ambiente marino durante 3 y 5 meses para estudiar su deterioro.

En el caso de las placas sin fibra, se han fabricado por colada. En este caso también se han secado todos los componentes antes de fabricar las placas y los curados se han realizado a 110 y 120 ºC durante 1h. Las reactividades y propiedades finales de las nuevas formulaciones se han estudiado mediante DMA, ensayos reológicos y ensayos mecánicos.

4. Resultados

Tal y como se ha comentado, para que los PUR sean alternativas competitivas y sostenibles es necesario aportar soluciones en estas tres direcciones; origen, circularidad y fin de vida.

4.1. Origen

Los PUR para composites estructurales actuales son de origen petroquímico, pero se ha demostrado que es posible formular BIO-PUR con las características requeridas a partir de polioles biobasados. En trabajos previos se ha desarrollado un BIO-PUR adecuado para moldeo por transferencia de resina (RTM) [10,11]. Este trabajo pretende realizar un estudio preliminar de la viabilidad de esta resina para infusión.

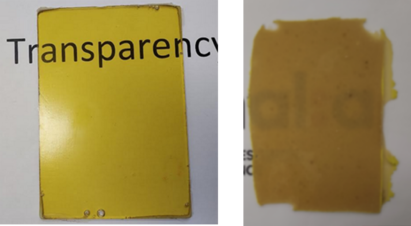

En primer lugar, se han fabricado placas de composite por infusión con un 57% de fibra de vidrio unidireccional (Figura 1). A pesar de ser una resina diseñada para RTM y por ello poseer una viscosidad superior a 200 mPa a temperatura ambiente, que es el valor máximo aceptable para resinas de infusión, se ha visto que es viable infusionar el BIO-PUR a temperaturas moderadas (40 ºC).

Figura 1. Placa de composite fabricado por infusión con BIO-PUR.

La placa de composite presenta propiedades finales prometedoras para la aplicación, así como una buena calidad, uniforme en toda la pieza. La temperatura de transición vítrea es mayor que 120 ºC, superando así los requerimientos de las resinas para eólica. Además, su resistencia a la cizalla interlaminar es superior a 40 MPa, presentando una desviación muy pequeña, lo que sugiere homogeneidad de la placa fabricada. También se ha determinado en contenido de poros, que ha resultado insignificante, inferior al 0.5%, que ha confirmado la buena calidad de la pieza.

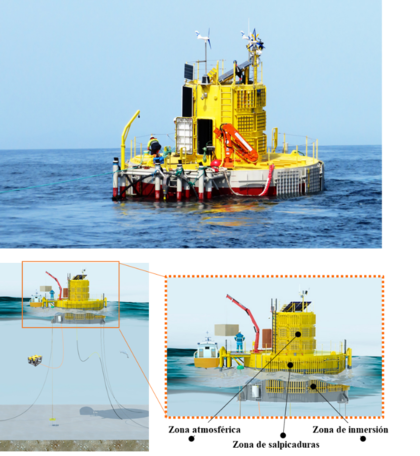

Por otra parte, con el fin de validar la viabilidad de los BIO-PUR para aplicaciones offshore, se ha estudiado el comportamiento de la resina en ambiente marino. Para ello, la placa de composite se ha mecanizado y se ha expuesto a condiciones reales. Las probetas se han colocado en el laboratorio flotante (HarshLab) que se muestra en la Figura 2, en la zona de inmersión y en la atmosférica durante un periodo de 3 y 5 meses (Tabla 1). Tras su exposición en ambiente marino las probetas se han limpiado y se han caracterizado (Figura 3).

| Probeta | Zona | Exposición |

| BIO-PUR1 | Zona atmosférica | 3 meses |

| BIO-PUR2 | Zona atmosférica | 3 meses |

| BIO-PUR3 | Zona atmosférica | 5 meses |

| BIO-PUR4 | Zona atmosférica | 5 meses |

| BIO-PUR5 | Zona de inmersión | 3 meses |

| BIO-PUR6 | Zona de inmersión | 3 meses |

| BIO-PUR7 | Zona de inmersión | 5 meses |

| BIO-PUR8 | Zona de inmersión | 5 meses |

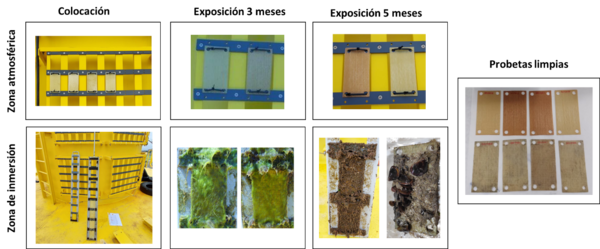

Figura 3. Colocación de las probetas, y aspecto tras su extracción y limpieza.

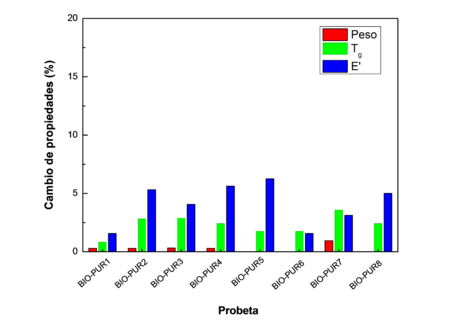

Los resultados obtenidos han sido prometedores, ya que como se muestra en la Figura 4, el peso de las probetas no presenta importantes variaciones tras la exposición en HarshLab, por lo que se puede deducir que no absorben agua. También, se han realizado ensayos de DMA, y no se ha observado variaciones significativas de las propiedades finales debidas a la exposición en ambiente marino. Todas las probetas presentan Tg superiores a 120 ºC y módulos mayores que 30 GPa. Con ello, se ha demostrado que los BIO-PUR desarrollados resisten satisfactoriamente las condiciones de la zona atmosférica y la zona de inmersión.

4.2. Circularidad

Además, también se ha investigado la incorporación de monómeros reciclados en la formulación de los BIO-PUR. Se ha incorporado BHET, monómero obtenido tras la glicólisis de PET marino altamente degradado [12,13].

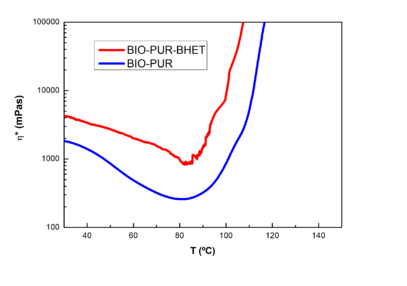

De cara a estudiar el efecto que la incorporación de BHET tiene en la reocinética del BIO-PUR, se han realizado ensayos reológicos oscilatorios (Figura 5). Los resultados indican que el BHET modifica la viscosidad inicial del BIO-PUR, aumentándola considerablemente. Sin embargo, no se observa que modifique la reactividad, el BIO-PUR-BHET presenta cierta latencia en la primera parte de la reacción y posteriormente un curado rápido.

Figura 5. Ensayos reológicos oscilatorio de barrido de temperatura.

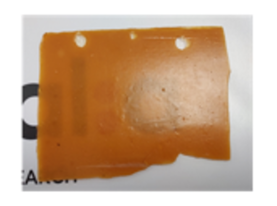

Una vez evaluada la reactividad del sistema, se han preparado placas de BIO-PUR y BIO-PUR-BHET por colada (Figura 6). Se han curado a 120 ºC durante 1 hora y después se han caracterizado para determinar las propiedades finales.

Figura 6. Placas de BIO-PUR y BIO-PUR-BHET.

Se ha observado que la incorporación del BHET disminuye la Tg en un 17%, que se atribuye a la menor densidad de reticulación del sistema BIO-PUR-BHET. Aun así, el BIO-PUR-BHET presenta una Tg superior a 120 ºC cumpliendo con los requerimientos de la aplicación.

Las placas también se han caracterizado mecánicamente. La incorporación de BHET no modifica el módulo de flexión. A pesar de la menor densidad de entrecruzamiento de BIO-PUR-BHET, los anillos aromáticos del BHET aportan rigidez al sistema, presentando ambas formulaciones valores comparables en torno a 3 GPa. Sin embargo, la resistencia a la flexión y la deformación disminuyen para el BIO-PUR-BHET, del 26 % y 47 % respectivamente. Esto indicaría que la incorporación del BHET aumenta significativamente la fragilidad del BIO-PUR.

4.3. Fin de vida

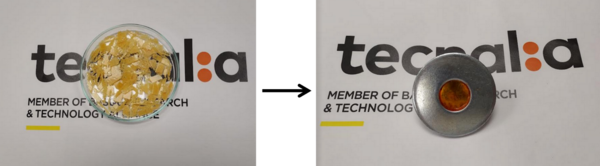

Uno de los mayores retos de las resinas termoestables es su fin de vida. En este sentido, los enlaces dinámicos podrían ser una solución realmente interesante. Uno de los tipos de enlace más conocido y eficiente corresponde al aducto Diels Alder. Por ello, en este trabajo también se ha explorado la incorporación de un poliol con enlaces DA en la formulación de los BIO-PUR (BIO-PUR-DA). En concreto, se ha incorporado un 20% de poliol en la formulación, y se ha fabricado una placa por colada (Figura 4).

Figura 7. Placa de BIO-PUR-DA

Con el fin de demostrar el dinamismo de la formulación, la placa se ha troceado y sometido a ciclos de calentamiento y enfriamiento controlados. En primer lugar, la placa triturada se ha calentado en prensa durante 1h a 160 ºC y 15 bares para favorecer la apertura de los enlaces DA (r-DA). A continuación, se ha sometido a un enfriamiento controlado hasta 80 ºC, manteniéndola a esa temperatura durante 5 h para permitir la formación de los enlaces DA. El proceso se ha repetido una vez más para verificar que el BIO-PUR-DA mantiene su capacidad de reprocesamiento. Los resultados han sido prometedores (Figura 8) y demostrando que el BIO-PUR-DA mantiene su capacidad para formar una placa nueva.

5. CONCLUSIONES

En este trabajo se ha demostrado que los BIO-PUR pueden ser una alternativa interesante como matriz de composite de la industria offshore, ya que conservan sus propiedades tras su exposición en ambiente marino, incluso no habiendo sido protegidas con ningún recubrimiento tanto en condiciones atmosféricas como de inmersión. Aun así, existe un margen de mejora tanto desde el punto de vista de la procesabilidad como desde la sostenibilidad.

En cuanto a la procesabilidad, aunque se ha demostrado el potencial de los BIO-PUR para infusión, sería interesante ajustar la formulación adecuando la cinética y la reología del BIO-PUR al proceso de infusión.

Asimismo, se e ha demostrado la viabilidad de integrar el BHET en la formulación, aun así, también se ha observado que aumenta la viscosidad inicial y la fragilidad del BIO-PUR por lo que sería necesario trabajar en la optimización de su formulación. Por último, se ha demostrado que integrar enlaces DA en la formulación es una alternativa interesante de cara a desarrollar resinas entrecruzadas reprocesables, por lo que se continuará trabajando en estas líneas de investigación.

6. AGRADECIMIENTOS

Agradecer al Gobierno Vasco por financiar esta línea de investigación a través del proyecto NEOMAT (NEOMAT KK-2021/00059) dentro del programa ELKARTEK 2021 y al Grupo Consolidado IT-1690-22. También agradecer a los Servicios Generales de Investigación de la Universidad del País Vasco/ Euskal Herriko Unibertsitatea (SGIker-UPV/EHU) por la ayuda técnica y humana proporcionada durante esta investigación.

Bibliografía

| [1] | BOEM: Renewable Energy on the Outer Continental Shelf.

https://www.boem.gov/renewable-energy/renewable-energy-program-overview |

| [2] | IRENA: Wind Energy. |

| [3] | P. Broøndsted y R.P.L. Nijssen, Woodhead Publishing, Advances in wind turbine blade design and materials, 2013. ISBN 978-0-85709-426-1. |

| [4] | L. Mishnaevsky, K. Branner, H.N. Petersen, J. Beauson, M. McGugan y B.F. Sørensen, Materials, Materials for wind turbine blades: An overview, vol. 10, 2017. DOI: 10.3390/ma10111285. |

| [5] | F. Ferrari, C. Esposito Corcione; R. Striani, L. Saitta, G. Cicala y A. Greco, Polymers, Fully Recyclable Bio-Based Epoxy Formulations Using Epoxidized Precursors from Waste Flour: Thermal and Mechanical Characterization, vol.13, 2021. DOI: 10.3390/polym13162768 |

| [6] | Siemens Gamesa. Siemens Gamesa pioneers wind circularity: launch of world’s first recyclable wind turbine blade for commercial use offshore. https://www.siemensgamesa.com/newsroom/2021/09/launch-world-first-recyclable-wind-turbine-blade |

| [7] | H. Manson, CompositesWorld, Covestro delivers first order of polyurethane resin for wind blades. |

| [8] | P. Gerard y J.F. Devaux, Proceedings of the 20th European Conference on Composite Materials: Composites, Sustainable management of manufacturing wastes and endof-life wind turbine blades from fully recyclable thermoplastic composites, Vol. 5, 2022. . |

| [9] | Covestro, Covestro, Goldwind and LZ Blades develop world’s first 64.2-meter polyurethane wind turbine blade |

| [10] | O. Echeverria-Altuna,O. Ollo, I. Larraza, C. Elizetxea, I. Harismendy y A. Eceiza, Polymers, Development of a Novel Biobased Polyurethane Resin System for Structural Composites, Vol. 14, 2022. DOI: 10.3390/polym14214553 |

| [11] | O. Echeverria-Altuna, O. Ollo, I. Larraza, N. Gabilondo, I. Harismendy y A. Eceiza, Polymer, Effect of the biobased polyols chemical structure on high performance thermoset polyurethane properties, Vol. 263, 2022. DOI: 10.1016/j.polymer.2022.125515 |

| [12] | E. Mendiburu-Valor, T. Calvo-Correas, L. Martin, I. Harismendy, C. Peña-Rodriguez y A. Eceiza, Journal of Cleaner Production, Synthesis and characterization of sustainable polyurethanes from renewable and recycled feedstocks, vol. 400, 2022. DOI: 10.1016/j.jclepro.2023.136749 |

| [13] | E. Mendiburu-Valor, G. Mondragon, N. González, G.Kortaberria, L. Martin, A. Eceiza y C. Peña-Rodriguez, Resources, Conservation and Recycling, Valorization of urban and marine PET waste by optimized chemical recycling, vol. 184, 2022. DOI: 10.1016/j.resconrec.2022.106413. |

Document information

Published on 08/01/25

Accepted on 26/01/24

Submitted on 09/05/23

Volume 08 - COMUNICACIONES MATCOMP21 (2022) Y MATCOMP23 (2023), Issue Núm. 7 - Caracterización - Sostenibilidad y Reciclaje, 2025

DOI: 10.23967/r.matcomp.2025.07.14

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?