1. Introducción

El uso de materiales compuestos en la industria aeronáutica ha aumentado durante años consiguiendo alcanzar porcentajes superiores al 50% en los últimos modelos de avión como 787 Dreamliner o Airbus A350.

Nuevos proyectos europeos como Clean Aviation tienen como objetivo conseguir una aviación climáticamente neutra en 2050. Para conseguir este objetivo se está trabajando en la reducción de peso estructural reduciendo consumo y emisiones durante la fase de operación de la aeronave, pero también abordándola reducción de residuos, consumos y costes de no calidad durante la fase de producción del componente, así como la mejora de la reciclabilidad durante el fin de vida de la pieza, con la correspondiente reducción de impacto climático en su ciclo de vida.

Los materiales compuestos de matriz termoplástica gracias a sus propiedades mecánicas y su capacidad de ser reciclado hacen de ellos una solución alternativa a los actuales materiales compuestos termoestables.

Por todo esto, el consorcio OUTCOME lanzó en 2015 la propuesta de desarrollar, fabricar y validar un revestimiento superior de ala en material compuesto termoplástico con aplicación futura en aviones de transporte de ADS Dicha propuesta fue aceptada para su desarrollo dentro de la plataforma de investigación Airframe ITD de CleanSky2 y financiado por el programa de investigación Horizonte 2020 de la Unión Europea.

El proyecto ha consistido en desarrollo de una pirámide de ensayos estructurales que comenzó en el año 2015 con una campaña de ensayos a escala de probeta y que concluirá este año con el ensayo en tierra del cajón de ala cuyo revestimiento superior ha sido fabricado por consolidación in-situ (ISC).

Este artículo se ha centrado en el desarrollo de las actividades de fabricación donde se ha detallado los materiales utilizados, utillaje y proceso de fabricación de dicho revestimiento de ala de longitud 4 metros con elementos integrados en un proceso fuera de autoclave.

2. Objetivo

El objetivo principal del proyecto es el desarrollo de un revestimiento de ala en material compuesto de matriz termoplástica fabricado por un proceso fuera de autoclave. Este desarrollo implica no solo el desarrollo de sistema de fabricación sino también su diseño, justificación estructural y campaña de ensayos asociada para validar las hipótesis, métodos y procedimientos empleados para la justificación-

Durante las primeras fases del proceso, el trabajo desarrollado consistió en el estudio de las capacidades tecnológica del proceso de fabricación por ISC y la ejecución de la pirámide de ensayos estructurales.

La ultima fase del proyecto ha tenido como objetivo específico el diseño del elemento, fabricación mediante el proceso de consolidación, ensamblado (realizado por el consorcio CS2 EWIRA parte también de AIRFRAME ITD) y ensayo estructural integrado sobre un cajón de torsión a ejecutar por Airbus DS dentro del mismo proyecto de demostración.

3. Descripción del proceso

3.1. Diseño del componente

El elemento diseñado consiste en un revestimiento superior de la sección exterior de un cajón de torsión de una plataforma de transporte de tamaño medio.

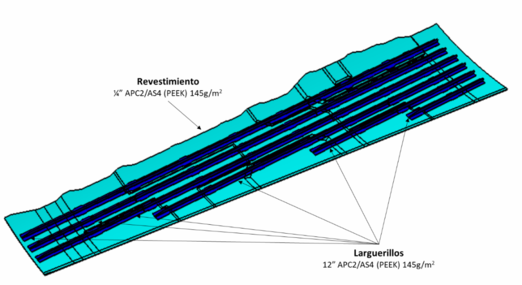

El diseño del elemento fue realizado siguiendo los procedimientos de diseño habituales para estructuras y las posibilidades de la tecnología de TP-ISC, considerando los resultados obtenidos en la campaña de ensayos realizada a lo largo del proyecto. El elemento está compuesto de un revestimiento exterior curvo de dimensiones 4138 x 903 mm con espesor variable a lo largo de toda la pieza. Además, el revestimiento incorpora seis larguerillos de sección en T con cambios de altura y torsión para adaptarse a la superficie interior del revestimiento. Los larguerillos tienen dimensiones entre 700 y 4000 mm y, al igual que el revestimiento, incorporan cambios de espesor a lo largo de su longitud (ver figura2).

3.2. Materiales

El material utilizado para el proyecto fue fibra de carbono unidireccional preimpregnada con resina termoplástica PEEK (APC2/AS4) con gramaje 145g/m2 y espesor 0.135 mm. El material fue suministrado por Solvay en dos anchos de formato, ¼” y 300mm. La cinta unidireccional de ancho 1/4” fue utilizado para el encintado del revestimiento por ISC. Mientras que el material de ancho 300 mm fue necesario para la fabricación de larguerillos con sección en T.

3.3. Proceso de fabricación

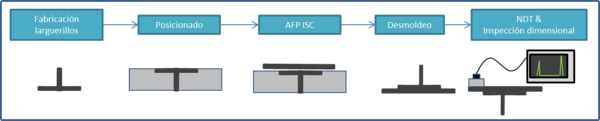

El elemento fue fabricado en un proceso fuera de autoclave que consistió en dos fases: fabricación de rigidizadores (larguerillos) por consolidación en estufa e integración más encintado del revestimiento por ISC. La siguiente figura muestra un esquema del proceso de fabricación.

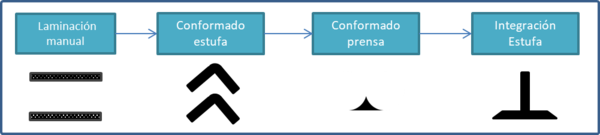

3.3.1. Rigidizadores por consolidación en estufa.

Los rigidizadores con sección en “T” fueron fabricados mediante la consolidación conjunta de dos angulares y un relleno (roving) en el radio.

El primer paso del proceso consistió en la fabricación de los angulares mediante una consolidación en estufa. Paneles material APC-2/AS4 300 mm fueron laminados manualmente y posicionados sobre un utillaje de acero. Sobre este molde se realizó una bolsa de vacío con materiales auxiliares de alta temperatura. Por último, se ejecutó un ciclo de consolidación de un único escalón a 400°C durante un mínimo de 20 minutos con vacío mantenido durante el calentamiento y enfriamiento.

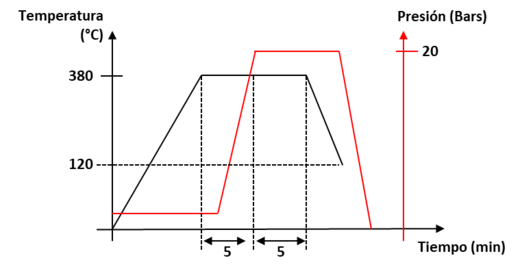

Los elementos de relleno (roving) en la zona del radio fueron fabricados también con material APC-2/AS4 mediante un conformado en caliente en prensa. Una varilla de material fue colocada sobre un utillaje de acero con la cavidad necesaria y se aplico un ciclo de conformado acorde a la figura 5. Estos elementos fueron fabricados en secciones de longitud máxima 500 mm con el fin de eliminar la continuidad de la fibra y evitar transmisión de carga a través de estos rellenos.

Por último, todos los elementos fueron integrados en un proceso de consolidación en estufa con bolsa de vacío. Esta última integración fue realizada en las mismas condiciones de los angulares (395ºC / 20 min / vacío mantenido).

3.3.2. Integración de larguerillos y encintado por ISC.

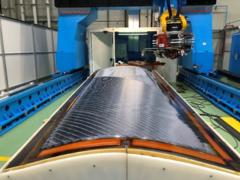

El encintado automático del revestimiento e integración de los larguerillos se realizó en un único paso denominado co-consolidación. Este proceso se realizó con un equipo de encintado automático tipo AFP MTorres asistido por un láser de óptica fija con material PEEK APC-2 /AS4 con ancho de mecha de ¼”.

En esta fase se utilizó un utillaje calefactado que permite reducir la transferencia de calor útil/pieza con el fin de mejorar la adhesión entre capas y obtener propiedades mecánicas próximas a procesos de consolidación convencionales como estufa o autoclave. Este sistema calefactado también se ha demostrado efectivo en la reducción de tensiones residuales y distorsiones geométricas.

El primer paso del proceso consistió en la instalación de los rigidizadores sobre el utillaje calefactado siendo los pies de este parte de la superficie de encintado sobre la cual se depositará el material mediante AFP.

Tras la instalación de estos, se ha realizado el encintado automático por ISC del revestimiento con cambios del espesor y refuerzos (ver figura 6). Para el control del proceso, FIDAMC ha desarrollado un sistema de control que relaciona, potencia velocidad y temperatura en tiempo real, tomando datos de una cámara termográfica dispuesta en el cabezal y del propio programa de encintado.

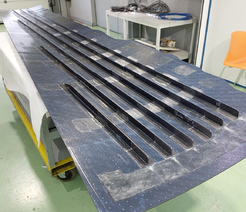

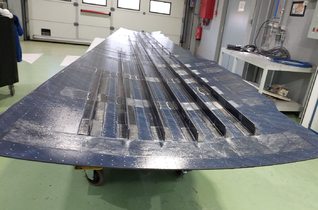

Una vez finalizada la laminación, el elemento fue desmoldeado e inspeccionado por ultrasonidos. Los resultados no revelaron ningún defecto de porosidad en el revestimiento. Tampoco se observaron defectos en la interfaz piel-larguerillos. La siguiente figura muestra el estado final de la pieza.

Por último, se realizó una medición geométrica con un escáner laser Nikon L-100 y un estudio de espesores mediante ultrasonidos con un equipo manual Olympus Epoch 650 a lo largo de toda la superficie de la pieza. La medición de espesores no mostró desviaciones superiores al 4%. En cambio, la medición geométrica evidenció distorsiones en la pieza que, tras un análisis estructural, se determinaron como admisibles para su montaje y ensayo.

4. Conclusiones

El proyecto Outcome ha permitido desarrollar un revestimiento de ala en material compuesto de resina termoplastica de altas prestaciones mediante un proceso fuera de autoclave., pudiendo llegar a un nivel de madurez TRL5 después de completar la campaña de ensayos en tierra que concluirán con el ensayo de componente completo a escala real en la plataforma de investigación Airframe ITD de CleanSky2 a finales del 2023.

Los resultados de los ensayos no destructivos han demostrado una gran calidad en elementos de dimensiones superiores a 4 metros, en parte conseguido por el desarrollo interno del sistema de control para los procesos de laminación automática, los cuales son esenciales para dar robustez al proceso.

Los modelos matemáticos y numéricos han sido necesarios para simular el comportamiento de las tensiones residuales y así ajustar los diseños de los utillajes de integración, reduciendo el efecto en la estructura final.

A lo largo del proyecto, en ambos procesos fuera de autoclave, estufa para conformado y laminación automática para la fabricación de la piel por co-consolidación se ha comprobado que los retos tecnológicos han ido incrementándose, tanto en el diseño y fabricación de los utillajes como en los propios procesos de fabricación.

Mas allá del hito conseguido, la fabricación del revestimiento ha demostrado la factibilidad de la tecnología de ISC para fabricar estructuras aeronáuticas de tamaño medio altamente integradas. En comparación con estructuras metálicas similares se ha reducido un 15% en peso y podemos indicar que los materiales termoplásticos son una oportunidad viable para reducir costes de fabricación, así como obtener procesos y estructuras en composite más eficientes (en peso e impacto ambiental durante su ciclo vital).

Agradecimientos

Agradecer la financiación recibida para poder desarrollar este proyecto a través del programa de investigación e innovación Clean Sky 2 de la Unión Europea Horizon 2020 bajo la subvención Grant Agreement n° GAM AIR 2020 - 945521.

Agradecer la colaboración y liderazgo de Airbus Defense & Space que ha permitido el desarrollo del proyecto a través del soporte continuo y el trabajo en equipo para superar los desafíos acontecidos en el avance de un proyecto de estas características.

Document information

Published on 29/04/25

Accepted on 15/12/24

Submitted on 04/06/23

Volume 08 - COMUNICACIONES MATCOMP21 (2022) Y MATCOMP23 (2023), Issue Núm. 8 - Fabricación y Aplicaciones Industriales - Materiales y Estructuras - Modelos Numéricos, 2025

DOI: https://doi.org/10.23967/r.matcomp.2025.08.02

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?