Resumo

A crimpagem de terminais elétricos é um processo de conformação mecânica que permite a fixação de conectores à ponta de condutores elétricos. Esse processo é largamente utilizado na indústria de conectores, embora o conhecimento de seus princípios mecânicos ainda seja bastante debatido. Essa lacuna teórica é devida, provavelmente, à complexidade do problema. Neste trabalho, buscou-se avançar na compreensão desse processo por meio do desenvolvimento de uma Equação Preditiva Geral, que calcula a força do punção no instante final da crimpagem. A metodologia utilizada consistiu no desenvolvimento e calibração do modelo do processo de crimpagem em um software de Elementos Finitos, seleção dos parâmetros mais influentes na força do punção, e desenvolvimento e validação da Equação Preditiva Geral. Os resultados mostraram que a configuração Estados Planos de Tensão é a que melhor representa o modelo numérico em duas dimensões do processo de crimpagem e que apenas 9 (nove) variáveis desse modelo se mostraram relevantes para compor a equação. Conclui-se que o desenvolvimento da Equação Preditiva Geral para cálculo da força do punção é viável, mas ainda é necessário melhorar a precisão dos cálculos. Almeja-se que os conhecimentos gerados por este estudo já se permitam reduzir custos de desenvolvimento e de produção de terminais crimpados.

Palavras chave: Processo de crimpagem, condutores elétricos, Equação Preditiva Geral, método dos elementos finitos

Abstract

The crimping of electrical terminals is a forming mechanical process that allow joining connectors to the end of electrical conductors. This process is largely used in the connectors industry, however the knowledge of its mechanical principles still be much discuss. This theory gap is due, probably, to the complexity of the problem. In this work, was looked for advance in the comprehension of this process by means of the development of a General Predictive Equation, that calculates the punch force in the crimping final moment. The methodology used consisted in the development and calibration the model of the crimping process in a Finite Element software, selection of the more influents parameters in the punch force, and development and validation of the General Predictive Equation. The results showed that Plain Stress configuration is the best representation of two dimensions model of crimping process and that only 9 (nine) variables of this model showed relevant to compose the equation. It is concluded also that the development of the General Predictive Equation to calculate punch force is viable, but, it is necessary increases the accuracy of the calculus yet. It is desired that the knowledge generated in this study already allow reduce costs of development and of production of crimped terminals.

Keywords: Crimping process, electrical terminals, General Predictive Equation, finite element method

1. Introdução

A crimpagem de terminais elétricos permite a fixação de um terminal à ponta de um condutor elétrico. Este processo é largamente empregado na indústria de conectores, embora, ainda, o conhecimento de seus princípios mecânicos seja bastante debatido. Esta lacuna teórica é resultado especialmente da complexidade do processo [1,2]. Por esse motivo, definir as condições ótimas de crimpagem ainda é um desafio. Vale destacar que os fabricantes que adquiriram um conhecimento mais apurado do processo, por meio de custosas experimentações, o guardam sob segredo industrial [1]. Isso pode ser observado pela falta de informações na literatura sobre a dinâmica do processo de crimpagem.

Em relação à qualidade da junção crimpada, um dos fatores a serem observados é a força do punção. Ela está relacionada à compressão do terminal durante o processo, sendo uma junção frouxa ou muito apertada, condições indesejadas [3]. Por isso, ser capaz de determinar a força do punção para uma crimpagem dentro dos requisitos de qualidade facilitará o ajuste do curso da ferramenta, evitando desperdício de material e tempo, e também auxiliará no projeto de máquinas e ferramentas de crimpagem. Indiretamente, todos os consumidores de equipamentos eletrônicos são beneficiados com essa melhoria, visto que a crimpagem está presente em praticamente todos esses dispositivos, e uma melhor execução desse processo pode acarretar redução do valor final do produto e melhor qualidade.

Além disso, este estudo se mostra complexo também pela sua abordagem, ao se buscar a articulação dos conhecimentos de elementos finitos (EF) com a análise dimensional, no intuito de desenvolver uma equação analítica do processo de crimpagem. Vale comentar, que é dessa união de conhecimentos que se tem origem o termo “análise híbrida”, usado no título deste trabalho.

O Método dos Elementos Finitos (MEF) é uma técnica de análise numérica que permite obter respostas aproximadas sobre o comportamento de um sistema complexo, como é o caso do processo de crimpagem que, por exemplo, possui cerca de 18 parâmetros de geometria no modelo 2D (duas dimensões). Devido à complexidade do problema, soluções analíticas e aproximações grosseiras não fornecem resultados satisfatórios. O MEF permite, assim, superar as limitações físicas para experimentações e buscar soluções otimizadas, devido às facilidades de modificar o modelo e de testar soluções [4,5,6].

Esse método, hoje, possui ampla gama de aplicações e é muito utilizado em pesquisas nas áreas industrial e acadêmica. E códigos computacionais como ABAQUS®, ANSYS®, NASTRAN® e STAMPACK® disponibilizam comercialmente o acesso a essa ferramenta [4,5,7].

Além das experimentações numéricas via MEF, o desenvolvimento da equação analítica é amparado também pela análise dimensional. Esse método é empregado para diminuir a quantidade das variáveis experimentais que afetam um determinado fenômeno físico e para simplificar a análise dessas variáveis, sendo amplamente empregado nas áreas da engenharia e das ciências biológicas, físicas, médicas e sociais.

Em síntese, a análise dimensional, mais especificamente o Teorema Pi de Buckingham, possibilita que um fenômeno dependente de variáveis dimensionais seja simplificado para variáveis adimensionais, onde é o número de dimensões diferentes (também conhecidas como dimensões primárias ou básicas ou fundamentais) que regem o problema. Exemplo de quatro dimensões comumente usadas são: massa M, comprimento L, tempo T e temperatura [8].

Esse método tem outras vantagens como:

- Reduzir a quantidade de experimentações, por avaliar grupos de variáveis em lugar de variáveis individuais;

- Facilitar o raciocínio e o planejamento de um experimento ou de uma teoria, já que sugere variáveis que podem ser negligenciadas;

- Prover as leis de escala, que possibilitam a conversão de dados obtidos em um modelo pequeno e barato para dados de um protótipo maior e caro [8].

Este trabalho tem por objetivo desenvolver uma Equação Preditiva Geral (EPG) para o processo de crimpagem de terminais elétricos que permita calcular a força do punção para uma crimpagem dentro dos requisitos de qualidade, já que a força excessiva do punção pode esmagar os condutores, diminuindo a resistência mecânica da junção. Ainda, uma força pequena do punção pode produzir junções frouxas com baixa resistência mecânica e má condutividade elétrica [3].

A fim de alcançar o objetivo principal deste trabalho buscou-se atender aos seguintes objetivos específicos:

- Modelar o processo em software de elementos finitos;

- Calibrar o modelo;

- Encontrar as variáveis do sistema de crimpagem que mais influenciam na força do punção;

- Construir a EPG;

- Validar a EPG;

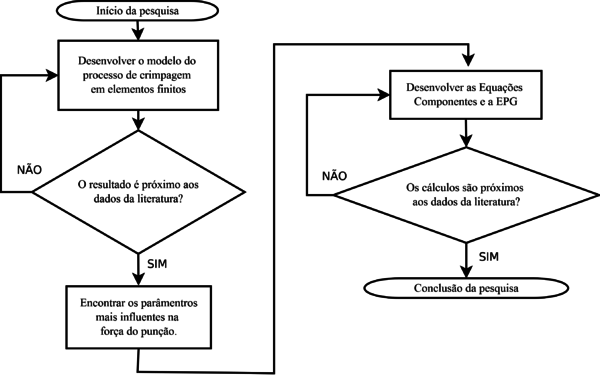

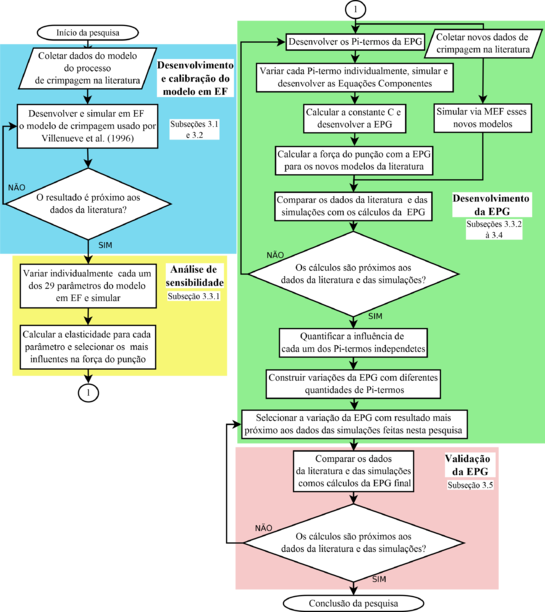

Na Figura 1 apresenta-se o fluxograma seguido para o desenvolvimento da EPG.

|

| Figura 1. Fluxograma de desenvolvimento da EPG |

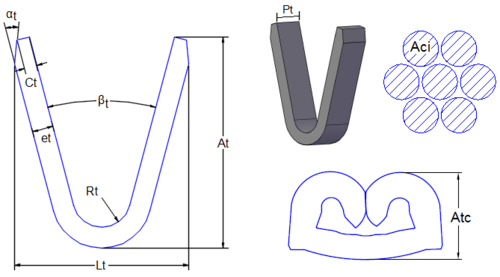

2. Crimpagem

A crimpagem é uma técnica amplamente empregada para prender um conector na extremidade de um condutor elétrico. Esse tipo junção entre terminal e cabo substituiu a soldagem, gerando ganho de qualidade e economia de recursos e de tempo de execução [2]. Atualmente, existem inúmeros modelos de conectores com diferentes geometrias, dimensões e materiais. O conector com barril em formato “U” é chamado de conector tipo B ou barril aberto (Figuras 2 e 3) [1,9].

![Conector elétrico básico [9].](/wd/images/5/50/Draft_Simoes_179444060-Crimpagem_3D_v2.png)

|

| Figura 2. Conector elétrico básico [9] |

![Modelo 3D do barril de um conector [9].](/wd/images/e/ee/Draft_Simoes_179444060-Terminal_3D_barril.png)

|

| Figura 3. Modelo 3D (três dimensões) do barril de um conector [9] |

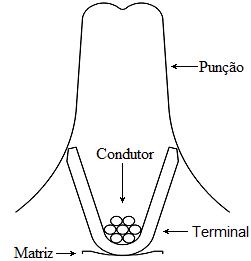

Na crimpagem do barril em formato de “U” é empregado um punção com o fundo duplamente curvado e matriz curvada. A Figura 4 apresenta o modelo do processo desse tipo de terminal. Para conformar o terminal, o punção se move contra a matriz. O punção comprime o barril do terminal contra o condutor, fixando-os [9].

|

| Figura 4. Modelo geométrico em duas dimensões utilizado na simulação |

2.1 Qualidade da crimpagem

Segundo Zhmurkin [1], os critérios de confiabilidade da junção crimpada não estão firmados. Para ele, a junção deve manter a baixa resistência elétrica durante o seu ciclo de vida. Esse é o seu principal indicador de qualidade, visto que a junção estará sujeita a condições adversas, como alterações de temperatura, esforços mecânicos e/ou ambientes agressivos.

Já para TE Connectivity [3], o processo de crimpagem deve garantir simultaneamente os requisitos mecânicos e elétricos da junção. O barril do terminal crimpado frouxo resulta em baixa qualidade mecânica e elétrica. E, se ele estiver muito apertado, reduz a resistência à tração e a vibração do terminal, ainda que isso resulte em melhoria das suas propriedades elétricas. Existe uma faixa ideal para projetos de junções crimpadas, em que coincidem ótimos desempenhos elétrico e mecânico, como mostrado na Figura 5.

![Gráfico que relaciona os desempenhos elétricos e mecânicos e a força de crimpagem [3].](/wd/images/thumb/5/57/Draft_Simoes_179444060-Requisitos_de_qualidade.png/350px-Draft_Simoes_179444060-Requisitos_de_qualidade.png)

|

| Figura 5. Gráfico que relaciona os desempenhos elétricos e mecânicos e a força de crimpagem [3] |

TE Connectivity [3] cita diferentes métodos para inspecionar a qualidade da junção crimpada. Entre os mais utilizados, estão o ensaio de força de extração, medição da força de crimpagem e medição da altura do terminal crimpado. Para TE Connectivity [3], nas linhas de produção, o melhor método para inspeção de qualidade é uma combinação das medições da força de crimpagem e da altura do terminal. Essas medições permitem verificar simultaneamente a obtenção da forma final desejada e averiguar alterações das propriedades mecânicas do terminal e do cabo, já que essas duas variáveis podem influenciar diretamente na qualidade da junção TE Connectivity [3].

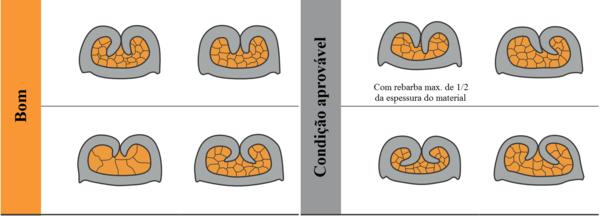

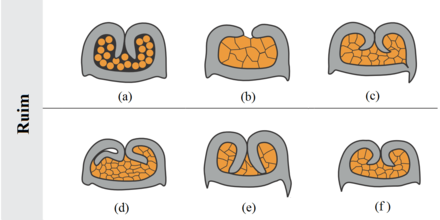

A qualidade da crimpagem também está relacionada com a forma crimpada do terminal. A Figura 6 mostra junções crimpadas que atendem aos requisitos de qualidade. A Figura 7 apresenta junções crimpadas que não atendem a esses requisitos, em decorrência de: possuir espaços vazios (a), abertura na garra (b), quebras (c), rebarbas nas bases laterais com comprimento maior que a metade da espessura do terminal (c,e,f), ponta do barril enrolada para dentro, aproximando-se ou tocando as paredes laterais (d) ou ponta do barril se aproximando mais do que a metade de sua espessura ou tocando na base do terminal (e). Essas ocorrências prejudicam as qualidades mecânicas e/ou elétricas da junção crimpada [10].

|

| Figura 6. Condições de crimpagem que atendem aos critérios de qualidade [10] |

|

| Figura 7. Condições de crimpagem que não atendem aos critérios de qualidade [10] |

3. Metodologia

Esta seção descreve a metodologia utilizada para o desenvolvimento da Equação Preditiva Geral. Primeiramente, perpassa o desenvolvimento e calibração do modelo em MEF do processo de crimpagem de terminais. Em seguida, discorre sobre o desenvolvimento da Equação Preditiva Geral e sua validação. O fluxograma apresentado na Figura 8 detalha essa metodologia.

|

| Figura 8. Fluxograma detalhado da metodologia |

3.1 Bases de dados experimentais

A primeira etapa deste projeto consiste no desenvolvimento do modelo do processo em ambiente computacional. Esse modelo foi baseado em processo real para posterior validação dos resultados da simulação. Os dados experimentais usados foram os apresentados por Villeneuve et al. [11].

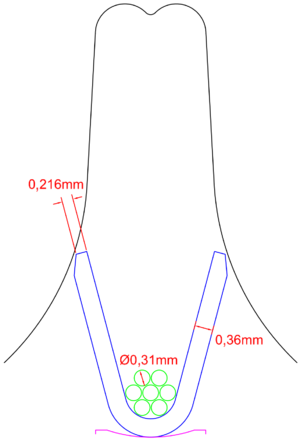

Villeneuve et al. [11] utilizaram um modelo em duas dimensões do processo de crimpagem, como mostrado na Figura 9. O terminal utilizado foi do tipo B, com espessura de 0,36 mm e ponta cunhada com 60% dessa espessura. O cabo continha 7 filamentos com 0,31 mm de diâmetro cada.

|

| Figura 9. Modelo geométrico em 2D do processo de crimpagem do experimento de Villeneuve et al. [11] |

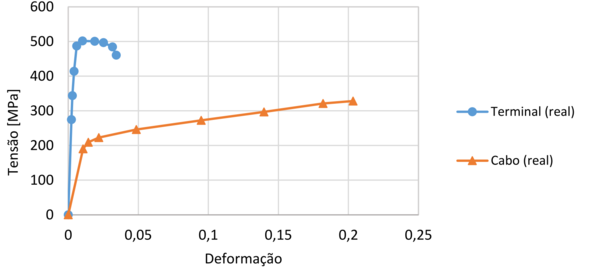

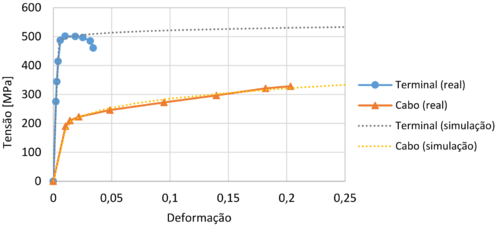

O material do terminal foi a liga de cobre C195 (têmpera meio-dura). Seu diagrama tensão-deformação é apresentado na Figura 10 (linha azul), juntamente com o diagrama tensão-deformação do material do cabo (linha laranja).

|

| Figura 10. Diagrama tensão-deformação dos materiais do cabo e do terminal (ensaio real) |

A Figura 11 mostra o resultado experimental da forma final do terminal obtida por Villeneuve et al. [11]. As Figuras 12 e 13 apresentam os resultados das simulações realizadas por Villeneuve et al. [11] em EPT (Estado Plano de Tensões) e EPD (Estado Plano de Deformações), respectivamente. Nessas simulações foram utilizados coeficiente de atrito entre terminal e parede do punção de 0,15 e coeficiente de atrito entre terminal e fundo do punção de 0,30. Destaca-se que a simulação em EPD falhava quando a altura do terminal era de 1,68 mm. Analisando o resultado das simulações, a configuração em EPT foi a que melhor representou o processo de crimpagem.

|

| Figura 11. Corte transversal do terminal crimpado em experimento real - altura do terminal de 1,25/1,26 mm - largura do terminal de 2,25 mm [11] |

|

| Figura 12. Resultado da simulação de crimpagem em EPT - altura do terminal de 1,25 mm [11]. |

|

| Figura 13. Resultado da simulação de crimpagem em EPD - altura do terminal de 1,68 mm [11] |

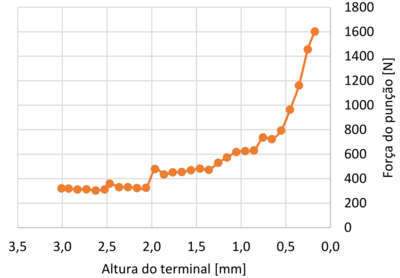

Em relação à força do punção, a Figura 14 mostra o resultado obtido por Villeneuve et al. [11] na simulação em EPT. O gráfico apresenta a força do punção em relação à altura do terminal. Nessa simulação, o terminal foi comprimido até as ferramentas se encontrarem. Ressalta-se que, embora em seu trabalho, Villeneuve et al. [11] não apresentem os valores experimentais da força de crimpagem, comentam que essa força tem amplitude e comportamento semelhante ao obtido na simulação.

|

| Figura 14. Força do punção obtida na simulação realizada por Villeneuve et al. [11]. |

No experimento físico realizado por Villeneuve et al. [11] a velocidade do punção medida foi de 0,4 . Nas simulações, essa variável foi fixada em 24 a fim de reduzir o tempo de processamento.

3.2 Modelagem e calibração do processo de crimpagem em MEF

Neste trabalho, foi desenvolvido um modelo numérico em MEF de duas dimensões, como na pesquisa de Villeneuve et al. [11]. Utilizou-se para tal, um software de solução explícito-dinâmica.

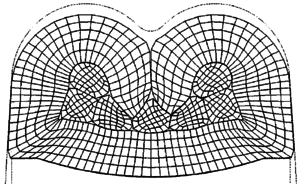

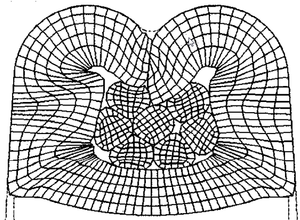

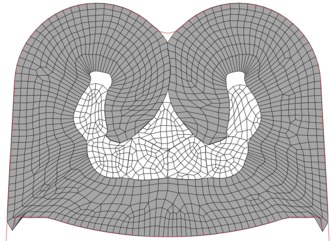

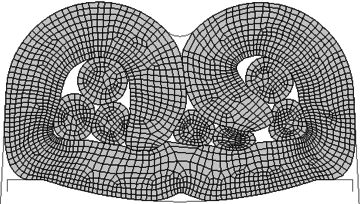

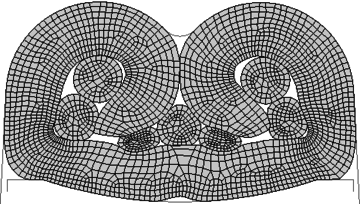

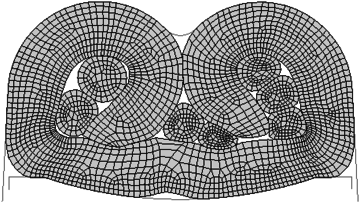

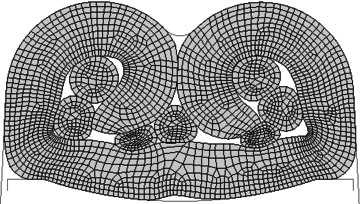

A primeira etapa consistiu na construção do modelo geométrico do processo de crimpagem apresentado por Villeneuve et al. [11], no software de Desenho Auxiliado por Computador (CAD) DraftSight® 2017. Em seguida, importou-se o modelo para o software de EF Stampack® 7.2 e gerou-se a malha como mostrado na Figura 15. A malha do terminal e do cabo foi gerada com elementos finitos quadrilaterais 2D não estruturados.

|

| Figura 15. Malha gerada do processo de crimpagem |

Ajustaram-se, também, as propriedades dos materiais segundo apresentado por Villeneuve et al. [11]. Na Figura 16, é possível comparar a curva tensão-deformação da simulação (linhas pontilhadas) com a curva do material utilizado no experimento físico (linhas lisas).

|

| Figura 16. Comparação do diagrama tensão-deformação dos materiais do cabo e do terminal entre a simulação e os dados experimentais de Villeneuve et al. [11] |

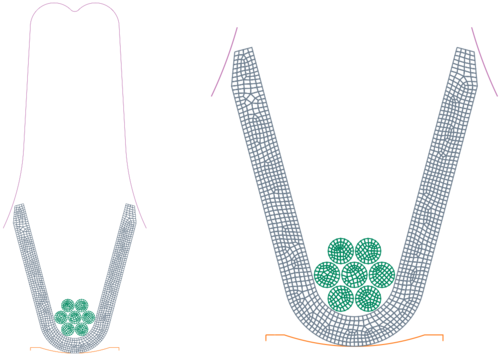

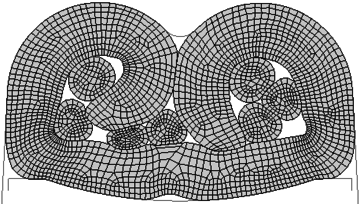

Após a modelagem, foi executada a simulação em um microcomputador com processador i5 3,0 Gigahertz e 8 Gigabytes de memória RAM. A primeira simulação foi executada na configuração EPD. O coeficiente de atrito punção-terminal foi fixado em 0,20, por ser um valor intermediário entre os valores utilizados por Villeneuve et al. [11] para parede e fundo do punção. A velocidade do punção foi ajustada em 7,5 , por ser um valor padrão do software e por permitir a redução do tempo de processo sem prejuízo na precisão dos resultados, como comentado por Duarte et al. [12]. Destaca-se que ocorria falha na conversão da simulação quando a altura do terminal () era de 1,65 mm. A Figura 17 apresenta o resultado da forma crimpada do terminal no momento da falha. Esse mesmo fenômeno também foi observado por Villeneuve et al. [11] para a configuração EPD.

|

| Figura 17. Resultado da forma da junção na simulação em EPD - de 1,65 mm |

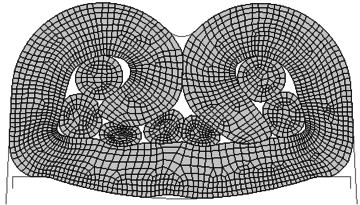

O problema da falha na simulação foi contornado ao configurar o modelo para EPT. Na Figura 18 é apresentado o resultado dessa nova simulação com em 1,25 mm (valor final do modelo experimental). A velocidade do punção foi ajustada em 7,5 , como na configuração em EPD. O coeficiente de atrito punção-terminal foi 0,30, por permitir uma forma final crimpada na qual a garra do terminal se fecha sem enrolar para dentro. A profundidade do barril do terminal foi fixada em 1 mm, por ser o provável valor utilizado por Villeneuve et al. [11].

|

| Figura 18. Resultado da forma da junção na simulação em EPT - de 1,25 mm |

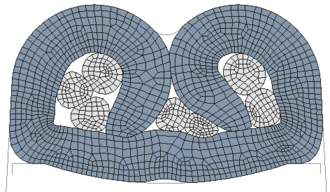

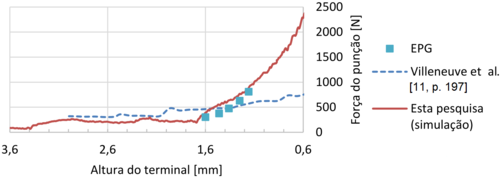

O resultado da força do punção para essa simulação é apresentado na Figura 19 (linha azul). É possível comparar com o resultado obtido por Villeneuve et al. [11] (linha laranja).

|

| Figura 19. Comparação entre o resultado da força do punção obtida neste trabalho e o apresentado por Villeneuve et al. [11] |

Ao analisar o resultado da força do punção entre as simulações, observa-se que a amplitude e o comportamento são semelhantes. Principalmente, na faixa de operação real do sistema, ou seja, para altura do terminal maior ou igual a 1,25 mm. Por essa proximidade dos resultados, o modelo numérico desenvolvido foi considerado calibrado.

3.3 Desenvolvimento da Equação Preditiva Geral

Nesta subseção descrevem-se as etapas seguidas para a obtenção da Equação Preditiva Geral. Perpassa-se as experimentações numéricas, a análise de sensibilidade e seleção das variáveis mais influentes na força de crimpagem. Apresenta-se, também, a metodologia utilizada para determinação dos Pi-termos, o desenvolvimento das equações componentes e da EPG, e a otimização do número de Pi-termos.

3.3.1 Definição das variáveis

Esta etapa busca encontrar os parâmetros do processo de crimpagem que mais influenciam na força do punção para comporem a EPG. Nesta análise, foram selecionadas 3 variáveis de processo, 8 de propriedade dos materiais e 18 de geometria. Para isso, alterou-se um parâmetro por vez e foi observada a sua influência na força do punção. Essa influência foi quantificada pelo método de análise de sensibilidade paramétrica conhecido como “elasticidade”.

A análise de sensibilidade (AS) avalia a influência da variação dos parâmetros de entrada na resposta (parâmetros de saída) do sistema [13]. Seu conceito é relativamente simples. Modifica-se o sistema e observa-se o seu comportamento. Esse método consiste na variação de parâmetros em relação a seus valores de referência. Pode-se variar um parâmetro ou uma combinação de parâmetros por vez. Deve-se analisar a melhor opção para cada caso.

Após as experimentações, os dados coletados devem ser tratados. Objetiva-se, nessa etapa, identificar os pontos centrais desse conjunto de informações. Para essa tarefa existem muitos métodos, que variam principalmente em nível de complexidade.

O método da “elasticidade” é um deles. Ele é recomendado para a comparação entre diferentes tipos de parâmetros de entrada. É definido como a razão entre as porcentagens de variação do parâmetro de saída e do parâmetro de entrada do sistema. Ao comparar esse indicador, permite um bom apontamento de quais são os parâmetros mais influentes no sistema estudado. Representações algébricas desse método são mostradas pelas equações (1) e (2):

|

|

(1) |

ou

|

|

(2) |

Onde é a elasticidade, é a variável independente e é a variável dependente [14]. As variáveis de processo analisadas foram (Tabela 1).

| Variável | Unidade de medida | Simbologia |

|---|---|---|

| Coeficiente de atrito punção-terminal | adimensional | |

| Velocidade do punção | ||

| Coeficiente de atrito matriz-terminal | adimensional |

As variáveis de materiais do cabo e do terminal analisadas foram (Tabela 2).

| Variável | Unidade de medida | Simbologia |

|---|---|---|

| Módulo de Young (terminal) | GPa | |

| Coeficiente de encruamento (terminal) | adimensional | |

| Coeficiente de resistência (terminal) | MPa | |

| Limite de elasticidade (terminal) | MPa | |

| Módulo de Young (cabo) | GPa | |

| Coeficiente de encruamento (cabo) | adimensional | |

| Coeficiente de resistência (cabo) | MPa | |

| Limite de elasticidade (cabo) | MPa |

|

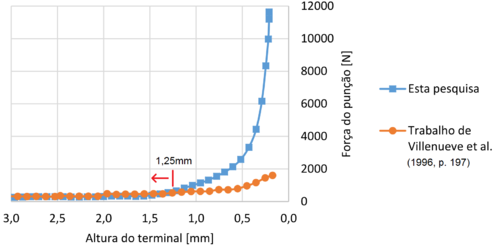

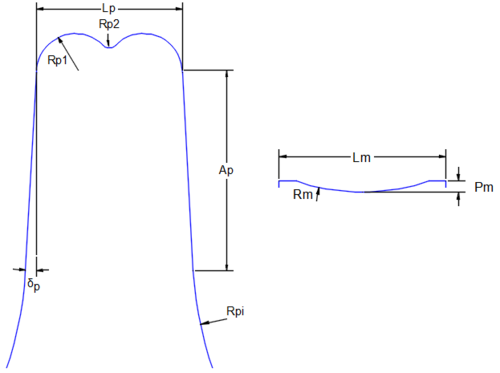

| Figura 20. Dimensões do cabo e do terminal |

As variáveis de geometria do cabo e do terminal analisadas foram (Tabela 3 e Figura 20).

| Variável | Unidade de medida | Simbologia |

|---|---|---|

| Altura do terminal | mm | |

| Altura do terminal crimpado | mm | |

| Abertura do terminal | graus | |

| Raio do terminal | mm | |

| Espessura do terminal | mm | |

| Largura do chanfro do terminal | mm | |

| Ângulo do chanfro do terminal | graus | |

| Profundidade do barril do terminal | mm | |

| Área inicial do cabo | mm |

As variáveis de geometria do punção e da matriz analisadas foram (Tabela 4 e Figura 21).

|

| Figura 21. Dimensões do punção e da matriz |

| Variável | Unidade de medida | Simbologia |

|---|---|---|

| Largura do punção | mm | |

| Raio 1 do punção | mm | |

| Raio 2 do punção | mm | |

| Ângulo de inclinação da parede do punção | graus | |

| Altura do punção | mm | |

| Raio inferior do punção | mm | |

| Profundidade do raio da matriz | mm | |

| Raio da matriz | mm | |

| Abertura entre o punção e a matriz () | mm |

Na análise de sensibilidade, realizaram-se dois ensaios para cada variável. Após as simulações, verificou-se o efeito de cada parâmetro sobre a força de crimpagem. Essa força foi amostrada para altura de terminal igual a 1,28 mm (com exceção da análise da própria variável ). Nessa análise, foi calculada a elasticidade (equação (1)) para cada um dos parâmetros de entrada do modelo e o resultado é apresentado nas Tabelas 5 e 6. As variáveis estão ordenadas de forma decrescente em relação ao valor do módulo da elasticidade, ou seja, da mais influente à menos influente.

| Variável | Valor 1 | Força do | Valor 2 | Força do | Módulo da |

|---|---|---|---|---|---|

| punção 1 | punção 2 | elasticidade | |||

| 3,285 | 444,56 | 4,015 | 790,09 | 2,405 | |

| 1,329 | 579,46 | 1,163 | 863,94 | 2,307 | |

| 2,06 | 728,2 | 2,28 | 631,99 | 1,578 | |

| 0,324 | 517,69 | 0,396 | 710,13 | 1,49 | |

| 500 | 623,92 | 600 | 780,81 | 1,206 | |

| 57 | 715,51 | 66 | 624,85 | 1,064 | |

| 0,9 | 659,33 | 1,1 | 760,80 | 0,734 | |

| 0,2 | 683,22 | 0,4 | 874,05 | 0,437 | |

| 2,42 | 647,38 | 2,96 | 691,43 | 0,349 | |

| 0,39 | 673,97 | 0,62 | 772,71 | 0,345 | |

| 0,11 | 663,08 | 0,15 | 717,96 | 0,287 | |

| 4,71 | 689,68 | 5,75 | 663,34 | 0,22 | |

| 0,45 | 676,59 | 0,55 | 701,58 | 0,196 | |

| 300 | 650,87 | 530 | 704,95 | 0,177 | |

| 2 | 631,95 | 4 | 684,74 | 0,154 | |

| 2,69 | 670,4 | 3,28 | 689,24 | 0,152 | |

| 0,01 | 676,17 | 0,05 | 609,17 | 0,137 | |

| 0,1 | 704,98 | 0,25 | 660,35 | 0,113 |

| Variável | Valor 1 | Força do | Valor 2 | Força do | Módulo da |

|---|---|---|---|---|---|

| punção 1 | punção 2 | elasticidade | |||

| 15 | 679,82 | 25 | 703,13 | 0,083 | |

| 0,12 | 678,22 | 0,16 | 666,32 | 0,071 | |

| 10 | 657,95 | 25 | 684,81 | 0,065 | |

| 440 | 684,39 | 530 | 691,68 | 0,062 | |

| 3,75 | 675,48 | 11,25 | 650,18 | 0,058 | |

| 140 | 689,92 | 240 | 681,54 | 0,03 | |

| 0,55 | 654,02 | 0,61 | 652,25 | 0,028 | |

| 0,1 | 678,69 | 0,3 | 688,5 | 0,021 | |

| 22,5 | 692,98 | 34 | 690,94 | 0,009 | |

| 80 | 661,3 | 150 | 663,55 | 0,007 | |

| 0 | 655,78 | 0,02 | 655,25 | 0,001 |

Nesse momento, foram selecionados os 18 parâmetros mais influentes na força do punção segundo módulo da elasticidade. Essa escolha foi uma tentativa de simplificação, que iria mostrar sua validade com o desenvolvimento da EPG. Ou seja, os resultados da EPG mostrarão se essa quantidade de variáveis escolhidas é ótima, pode ser reduzida ou necessita ser aumentada. As variáveis selecionadas pela análise de sensibilidade representam um total de 19, sendo 18 variáveis independentes e uma dependente ().

3.3.2 Definição dos Pi-termos

A partir da definição dos parâmetros mais importantes no cálculo da força do punção, foi feito, em seguida, o arranjo desses parâmetros para compor os Pi-termos.

Seguindo o Teorema Pi de Buckingham, o número de grupos adimensionais é igual ao número de variáveis dimensionais menos o número de dimensões envolvidas , ou seja:

|

|

(3) |

|

|

(4) |

Sendo 19 o número de variáveis selecionadas (18 variáveis independentes mais uma dependente) e 3 o número de dimensões envolvidas, neste caso, M, L e T. Chega-se ao total de 16 Pi-termos. Esses Pi-termos foram construídos da seguinte forma:

- = , é o Pi-termo dependente da equação. Ele é definido como a razão da força do punção (composta pelas dimensões ) pelo produto do coeficiente de resistência do terminal (composto pelas dimensões ), da espessura do terminal (composta pela dimensão ) e da largura do punção (composta pela dimensão ). Esse Pi-termo pode ser calculado pela equação (5):

|

|

(5) |

- = , é o coeficiente de atrito entre o punção e o terminal.

- = , é o coeficiente de encruamento do material do terminal.

- = , é o coeficiente de encruamento do material do cabo.

- = , é o ângulo de inclinação da parede do punção.

- = , relaciona a altura e a largura do punção; ambas são dimensões de comprimento (L).

- = , relaciona o raio da matriz com a largura do punção; ambas são dimensões de comprimento (L).

- = , relaciona o raio inferior do punção com a sua largura; ambas são dimensões de comprimento (L).

- = , relaciona o raio 2 do punção com a sua largura; ambas são dimensões de comprimento (L).

- = , relaciona a altura e a espessura do terminal; ambas são dimensões de comprimento (L).

- = , relaciona a altura crimpada e a espessura do terminal; ambas são dimensões de comprimento (L).

- = , relaciona o comprimento do chanfro e a espessura do terminal; ambas são dimensões de comprimento (L).

- = , relaciona o raio interno e a espessura do terminal; ambas são dimensões de comprimento (L).

- = , relaciona a área inicial do cabo (dimensão L) com a largura do punção multiplicada pela espessura do terminal (ambas são dimensões de comprimento (L)).

- = , relaciona o coeficiente de resistência do material do cabo com o coeficiente de resistência do material do terminal; ambas são dimensões de massa dividida por comprimento e por tempo ao quadrado ().

- = , relaciona a profundidade do barril do terminal e a espessura do terminal; ambas são dimensões de comprimento (L).

Segundo Murphy [15], para calcular o valor da constante C para EPGs com mais de três Pi-termos, pode ser aplicada a seguinte operação algébrica:

|

|

(6) |

E consequentemente, para este trabalho o cálculo da constante C pode ser feito da seguinte forma:

|

|

(7) |

Onde os Pi-termos barrados que compõem o denominador da expressão indicam que seus valores devem ser conservados constantes.

3.3.3 Obtenção das equações componentes

O próximo passo para a construção da EPG consistiu no desenvolvimento de cada uma das equações componentes. Na Tabela 7, são mostrados os Pi-termos e os valores de referência utilizados nas simulações. Esses valores foram obtidos com base no modelo calibrado do processo de crimpagem, que por sua vez foi obtido do modelo apresentado por Villeneuve et al. [11].

| Pi-Termos | Variáveis | Valores | Valor de |

|---|---|---|---|

| 0,3 | 0,3 | ||

| 0,023 | 0,023 | ||

| 0,17 | 0,17 | ||

| 3 | 3 | ||

| 1,3594 | |||

| 1,2396 | |||

| 2,4101 | |||

| 0,0599 | |||

| 10,1306 | |||

| 3,4722 | |||

| 0,6 | |||

| 1,3889 | |||

| 0,6784 | |||

| 0,7673 | |||

| 2,7778 |

Nas simulações, alterou-se apenas um Pi-termo independente por vez e foi verificada sua influência no , como mostrado nas Figuras 22 a 35. O intervalo de variação de cada Pi-termo foi definido baseando-se nos modelos do processo de crimpagem encontrados na literatura. Os trabalhos usados foram: Morita et al. [16], Villeneuve et al. [11], Abbas [17], Ogihara et al. [18], Zhmurkin et al. [19], Yin et al. [20], Zhmurkin [1] e Gu et al. [21]. Destaca-se que não foram encontrados modelos do processo de crimpagem disponibilizados por fabricantes, por isso o uso exclusivo de dados da literatura.

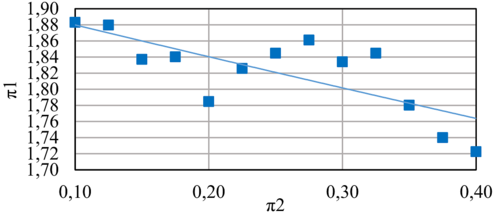

A primeira equação componente desenvolvida relaciona a influência de sobre . O intervalo de variação de foi de 0,1 a 0,4, em intervalos fixos de 0,025, somando um total de 13 amostras. Esse intervalo de variação, como dos demais Pi-termos, foi determinado a fim de abranger os valores de todos os modelos do processo de crimpagem encontrados na literatura. O resultado das simulações é apresentado na Figura 22 e a equação componente gerada, na equação (8). Essa equação componente, como também as demais, é a curva de tendência do conjunto de amostras coletadas das simulações. A equação da curva tendência podia ser expressa na forma exponencial ou na forma de potência. O principal parâmetro para escolha da forma da equação, se exponencial ou de potência, foi o indicador ou coeficiente de determinação. Esse coeficiente indica o grau de representatividade da curva de tendência em relação aos dados coletados. Seu valor varia de 0 à 1 e, quanto mais próximo de 1 for o , melhor é a capacidade do modelo algébrico em representar os dados coletados [22]:

|

|

(8) |

|

| Figura 22. Simulações para |

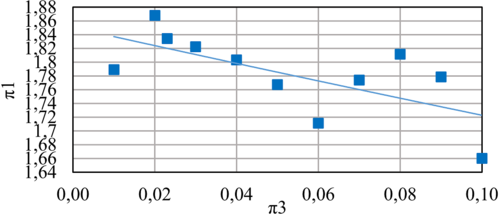

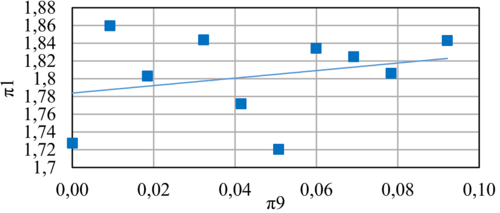

A segunda equação componente desenvolvida relaciona a influência de sobre . O intervalo de variação de foi de 0,01 a 0,1, em intervalos fixos de 0,01, somando um total de 10 amostras. Também foi usado o valor da simulação de calibração, no valor de 0,023, agregando mais uma amostra ao gráfico. O resultado das simulações é apresentado na Figura 23 e a equação componente gerada, na equação (9):

|

|

(9) |

|

| Figura 23. Simulações para |

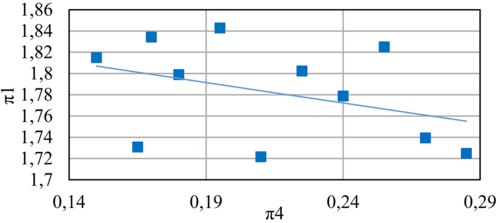

A terceira equação componente desenvolvida relaciona a influência de sobre . O intervalo de variação de foi de 0,15 a 0,285, em intervalos fixos de 0,015, somando um total de 10 amostras. Também foi usado o valor da simulação de calibração, no valor de 0,17, agregando mais uma amostra ao gráfico. O resultado das simulações é apresentado na Figura 24 e a equação componente gerada, na equação (10):

|

|

(10) |

|

| Figura 24. Simulações para |

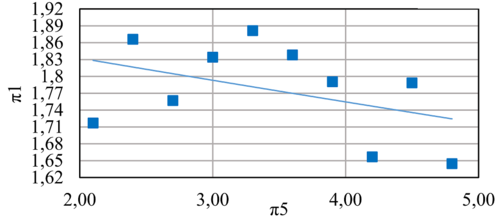

A quarta equação componente desenvolvida relaciona a influência de sobre . O intervalo de variação de foi de 2,1 a 4,8, em intervalos fixos de 0,3, somando um total de 10 amostras. O valor 3 já havia sido experimentado pela simulação de calibração, totalizando 9 simulações. O resultado é apresentado na Figura 25 e a equação componente gerada, na equação (11):

|

|

(11) |

|

| Figura 25. Simulações para |

A quinta equação componente desenvolvida relaciona a influência de sobre . A variável alterada do Pi-termo foi a de 1,3 mm a 1,52 mm, em intervalos fixos de 0,22 mm, somando um total de 10 amostras. Também foi usado o valor da simulação de calibração, no valor de 2,95 mm, agregando mais uma amostra ao gráfico. A variável foi mantida fixa em 2,17 mm. Os valores mínimo e máximo desse Pi-termo foram 0,599 e 1,502, respectivamente. O resultado das simulações é apresentado na Figura 26 e a equação componente gerada, na equação (12):

|

|

(12) |

|

| Figura 26. Simulações para |

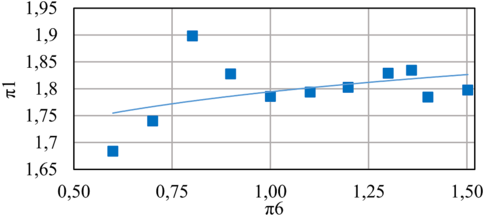

A sexta equação componente desenvolvida relaciona a influência de sobre . A variável alterada do Pi-termo foi o de 1,09 mm a 3,04 mm, em intervalos de 0,22 mm (em média), somando um total de 10 amostras. Também foi usado o valor da simulação de calibração, no valor de 2,69 mm, agregando mais uma amostra ao gráfico. A variável foi mantida fixa em 2,17 mm. Os valores mínimo e máximo desse Pi-termo foram 0,502 e 1,401, respectivamente. O resultado das simulações é apresentado na Figura 27 e a equação componente gerada, na equação (13):

|

|

(13) |

|

| Figura 27. Simulações para |

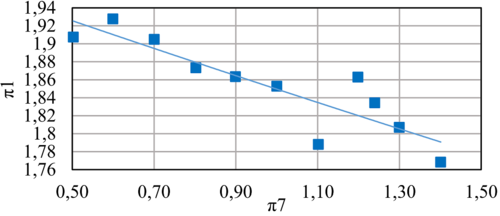

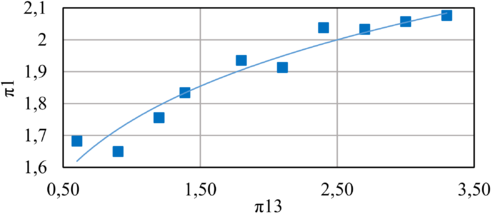

A sétima equação componente desenvolvida relaciona a influência de sobre . A variável alterada do Pi-termo foi o de 4,88 mm a 7,81 mm, em intervalos de 0,33 mm (em média), somando um total de 10 amostras. A simulação de calibração com no valor de 5,323 mm, substituiu a amostra de valor 5,21 mm, sendo realizadas apenas 9 simulações. A variável foi mantida fixa em 2,17 mm. Os valores mínimo e máximo desse Pi-termo foram 2,249 e 3,599, respectivamente. O resultado das simulações é apresentado na Figura 28 e a equação componente gerada, na equação (14):

|

|

(14) |

|

| Figura 28. Simulações para |

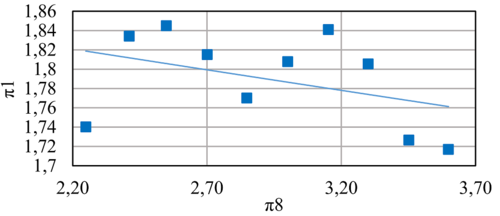

A oitava equação componente desenvolvida relaciona a influência de sobre . A variável alterada do Pi-termo foi o de 0 mm a 0,2 mm, em intervalos de 0,02 mm (em média), somando um total de 10 amostras. A simulação de calibração com no valor de 0,13 mm, substituiu a amostra referente a esse valor, sendo realizadas apenas 9 simulações. A variável foi mantida fixa em 2,17 mm. Os valores mínimo e máximo desse Pi-termo foram 0 e 0,092, respectivamente. O resultado das simulações é apresentado na Figura 29 e a equação componente gerada, na equação (15):

|

|

(15) |

|

| Figura 29. Simulações para |

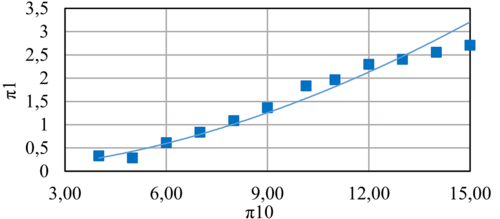

A nona equação componente desenvolvida relaciona a influência de sobre . A variável alterada do Pi-termo foi a de 1,44 mm a 5,4 mm, em intervalos de 0,36 mm (em média), somando um total de 12 amostras. A simulação de calibração com no valor de 3,65 mm, substituiu a amostra referente ao valor de 3,60 mm, sendo realizadas apenas 11 simulações. A variável foi mantida fixa em 0,36 mm. Os valores mínimo e máximo desse Pi-termo foram 4 e 15, respectivamente. O resultado das simulações é apresentado na Figura 30 e a equação componente gerada, na equação (16):

|

|

(16) |

|

| Figura 30. Simulações para |

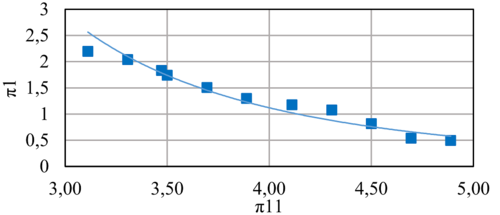

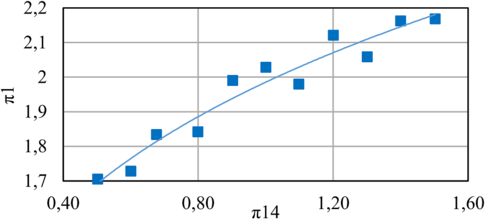

A décima equação componente desenvolvida relaciona a influência de sobre . A variável alterada do Pi-termo foi a de 1,12 mm a 1,76 mm, em intervalos de 0,07 mm (em média), somando um total de 10 amostras. Também foi usado o valor de 1,25 mm, agregando mais uma amostra ao gráfico. A variável foi mantida fixa em 0,36 mm. Os valores mínimo e máximo desse Pi-termo foram 3,111 e 4,889, respectivamente. O resultado das simulações é apresentado na Figura 31 e a equação componente gerada, na equação (17). Para esse Pi-termo não foi necessário simulações extras, devido à simulação de calibração já conter os dados de força do punção em função da

|

|

(17) |

|

| Figura 31. Simulações para |

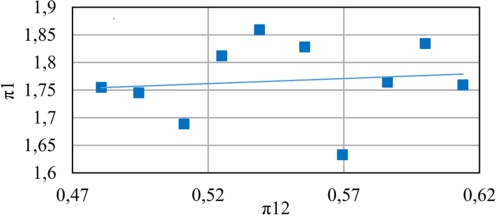

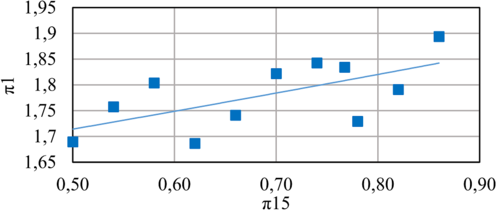

A décima primeira equação componente desenvolvida relaciona a influência de sobre . A variável alterada do Pi-termo foi a de 0,173 mm a 0,221 mm, em intervalos de 0,05 mm (em média), somando um total de 10 amostras. A simulação de calibração com no valor de 0,216 mm, substituiu a amostra de mesmo valor, sendo realizadas apenas 9 simulações. A variável foi mantida fixa em 0,36 mm. Os valores mínimo e máximo desse Pi-termo foram 0,481 e 0,614, respectivamente. O resultado das simulações é apresentado na Figura 32 e a equação componente gerada, na equação (18):

|

|

(18) |

|

| Figura 32. Simulações para |

A décima segunda equação componente desenvolvida relaciona a influência de sobre . A variável alterada do Pi-termo foi o de 0,216 mm a 1,188 mm, em intervalos de 0,108 mm (em média), somando um total de 10 amostras. A simulação de calibração com no valor de 0,5 mm, substituiu a amostra referente ao valor de 0,54 mm, sendo realizadas apenas 9 simulações. A variável foi mantida fixa em 0,36 mm. Os valores mínimo e máximo desse Pi-termo foram 0,6 e 3,3, respectivamente. O resultado das simulações é apresentado na Figura 33 e a equação componente gerada, na equação (19):

|

|

(19) |

|

| Figura 33. Simulações para |

A décima terceira equação componente desenvolvida relaciona a influência de sobre . A variável alterada do Pi-termo foi a de 0,392 mm a 1,173 mm, em intervalos de 0,078 mm (em média), somando um total de 11 amostras. A simulação de calibração com no valor de 0,53 mm, substituiu a amostra de valor 0,546 mm, sendo realizadas apenas 10 simulações. As variável e foram mantidas fixas em 0,36 mm e 2,17 mm, respectivamente. Os valores mínimo e máximo desse Pi-termo foram 0,502 e 1,502. O resultado das simulações é apresentado na Figura 34 e a curva de equação componente gerada, na equação (20):

|

|

(20) |

|

| Figura 34. Simulações para |

A décima quarta equação componente desenvolvida relaciona a influência de sobre . A variável alterada do Pi-termo foi o de 275 MPa a 473 MPa, em intervalos fixos de 22 MPa, somando um total de 10 amostras. Também foi usado o valor da simulação de calibração, no valor de 422 MPa, agregando mais uma amostra ao gráfico. A variável foi mantida fixa em 550 MPa. Os valores mínimo e máximo desse Pi-termo foram 0,5 e 0,86, respectivamente. O resultado das simulações é apresentado na Figura 35 e a equação componente gerada, na equação (21)

|

|

(21) |

|

| Figura 35. Simulações para |

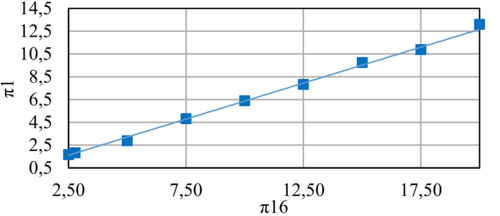

A décima quinta equação componente desenvolvida relaciona a influência do sobre o . A variável alterada do Pi-termo foi a de 0,9 mm a 7,2 mm, em intervalos fixos de 0,9 mm, somando um total de 8 amostras. Também foi usado o valor da simulação de calibração, no valor de 1 mm, agregando mais uma amostra ao gráfico. A variável foi mantida fixa em 0,36 mm. Os valores mínimo e máximo desse Pi-termo foram 2,5 e 20, respectivamente. O resultado das simulações é apresentado na Figura 36 e a equação componente gerada, na equação (22):

|

|

(22) |

|

| Figura 36. Simulações para |

Para o desenvolvimento dessas equações componentes foram realizadas um total de 137 simulações, sendo que cada simulação demorou em média 11 minutos. Vale destacar que foram feitas várias outras simulações para testes, correções e melhorias da EPG, além de execuções repetidas da mesma simulação para correção de falhas na convergência, fato que ocorreu com frequência. Isso elevou o número de simulações executadas para mais de 320, somente nessa etapa.

Após o desenvolvimento das equações componentes, analisou-se a magnitude de influência dos Pi-termos independentes. Para isso, foi feito o cálculo de variação percentual de gerado por cada Pi-termo independente. Essa operação consistiu na razão entre o maior e menor valor de menos o valor 1. Quanto maior a variação percentual de , maior a influência do Pi-termo independente. Esses dados são mostrados em ordens alfabética e crescente na Tabela 8.

| Ordem alfabética | Ordem crescente | ||

|---|---|---|---|

| Termo | Variação | Termo | Variação |

| 9,3% | 6,4% | ||

| 12,5% | 7,0% | ||

| 7,0% | 7,2% | ||

| 14,4% | 7,2% | ||

| 6,4% | 7,7% | ||

| 7,7% | 9,3% | ||

| 7,2% | 12,3% | ||

| 7,2% | 12,5% | ||

| 845,6% | 13,9% | ||

| 377,8% | 14,4% | ||

| 13,9% | 25,9% | ||

| 25,9% | 27,2% | ||

| 27,2% | 377,8% | ||

| 12,3% | 682,3% | ||

| 682,3% | 845,6% | ||

Visto a pequena influência da maioria dos Pi-termos, foram construídas 5 variações da EPG. Alterou-se a quantidade de Pi-termos a fim de verificar a equação com melhor resultado. Para isso, foram sendo extraídos os Pi-termos segundo a sua baixa influência, baseando-se principalmente nos dados apresentados na Tabela 8. Essas variações da EPG são apresentadas nas Equações (23) a (27):

|

|

(23) |

|

|

(24) |

|

|

(25) |

|

|

(26) |

|

|

(27) |

3.3.4 Modelos dos processo

Com a conclusão do desenvolvimento das variações da EPG, fez-se necessário analisar qual produziria melhor resultado. Para isso, foram simulados os modelos do processo de crimpagem apresentados nos trabalhos de Morita et al. [16], Villeneuve et al. [11], Abbas [17] e Gu et al. [21], comparados aos cálculos da EPG. Esses modelos foram nomeados como segue na Tabela 9.

| Nome do modelo | Fonte bibliográfica |

|---|---|

| Modelo 1 ou Modelo de calibração ou |

Villeneuve et al. [11] |

| Modelo 2 | Abbas [17] com cabo de 0,35 mm |

| Modelo 3 | Abbas [17] com cabo de 0,50 mm |

| Modelo 4 | Abbas [17] com cabo de 0,35 mm |

| Modelo 5 | Gu et al. [21] |

| Modelo 6 | Morita et al. [16] |

Os dados utilizados na simulação dos Modelos 1 ao 6 são apresentados nas Tabelas 10, 11, 12 e 13. Vale destacar que somente o trabalho de Abbas [17] apresenta essas informações tabeladas. Nos demais trabalhos, as geometrias e propriedades de materiais foram inferidas principalmente das figuras. E, em especial, no trabalho de Morita et al. [16] faltavam alguns dados. Esses foram assinalados com asterisco (*). Na falta dos dados, optou-se por usar valores baseando-se no Modelo 1 (padrão).

| Variáveis | Modelo 1 | Modelos 2, 3 e 4 | Modelo 5 | Modelo 6 |

|---|---|---|---|---|

| 0,3 | 0,15 | 0,15 | 0,1 | |

| 0,3 | 0,15 | 0,15 | 0,1 | |

| 7,5 | 7,5 | 7,5 | 7,5 |

| Variáveis | Modelo 1 | Modelos 2, 3 e 4 | Modelo 5 | Modelo 6 |

|---|---|---|---|---|

| 0,023 | 0,023 | 0,072 | 0,023 | |

| 0,17 | 0,193 | 0,255 | 0,17 | |

| 550 | 568 | 667 | 768 | |

| 422 | 376 | 362 | 422 | |

| 115 | 123 | 58 | 102 | |

| 17 | 118 | 11 | 70,5 | |

| 485 | 468 | 469 | 608 | |

| 191 | 175 | 115 | 186 |

| Variáveis | Modelo 1 | Modelos 2, 3 e 4 | Modelo 5 | Modelo 6 | ||

|---|---|---|---|---|---|---|

| 3,647 | 2,2 | 2,2 | 2,2 | 0,98 | 2,05 | |

| 1,25 | 0,95 | 1 | 1,05 | 0,5 | 0,97 | |

| 0,36 | 0,29 | 0,29 | 0,29 | 0,12 | 0,25 | |

| 0,216 | 0,15 | 0,15 | 0,15 | 0,07 | 0,15 | |

| 0,5 | 0,75 | 0,75 | 0,75 | 0,15 | 0,8 | |

| 20 | 20 | 20 | 20 | 19 | 20 | |

| 30 | 20 | 20 | 20 | 23 | 7 | |

| 1 | 5,5 | 5,5 | 5,5 | 1 | 1 | |

| 0,53 | 0,35 | 0,5 | 0,6 | 0,13 | 0,509 |

| Variáveis | Modelo 1 | Modelos 2, 3 e 4 | Modelo 5 | Modelo 6 |

|---|---|---|---|---|

| 2,17 | 2,1 | 0,727 | 2,16 | |

| 0,13 | 0 | 0 | 0 | |

| 5,23 | 5,23 | 1,75 | 5,23 | |

| 3 | 4 | 4,3 | 2,4 | |

| 2,95 | 2,9 | 0,99 | 2,95 | |

| 0,58 | 0,57 | 0,2 | 0,59 | |

| 2,69 | 1,26 | 0,89 | 2,48 | |

| 0,14 | 0,27 | 0,046 | 0,2 |

É importante comentar, também, que os trabalhos de Villeneuve et al. [11] e Abbas [17] omitem o valor usado para a profundidade do barril do terminal (). Na simulação do modelo de Villeneuve et al. [11] considerou-se a com sendo 1 mm, por ser um valor comum na configuração EPT (uma unidade de comprimento). Já no trabalho de Abbas [17], ficou explícito pelas figuras que a usada foi um valor maior que 1 mm. Foi inferido das figuras o valor 5,5 mm para essa variável, mas a forma de apresentação das imagens dificultou a precisão desse dado. Outrossim, o trabalho de Morita et al. [16] usa no modelo a com 3 mm; porém, neste trabalho, usou-se 1 mm. Isso se deve ao fato de Morita et al. [16] não terem disponibilizado os dados da força do punção, impossibilitando futuras comparações, permitindo assim o uso de outro valor.

Por fim, os modelos disponíveis na literatura usaram, nas experimentações físicas, valores de igual ou menor que 0,5 . Porém, nas simulações dos Modelos 1 ao 6, a foi mantida constante em 7,5 , a fim de reduzir o tempo de processamento, como citado por Duarte, Simões e Lima [12], uma vez que, o uso dos valores reais aumentaria várias vezes o tempo de execução das simulações, sem ganho expressivo de precisão dos resultados.

3.3.5 Definição do número de Pi-termos

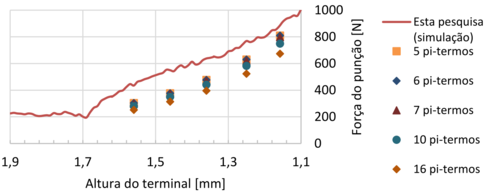

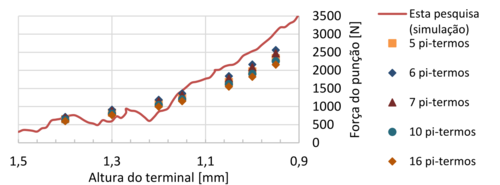

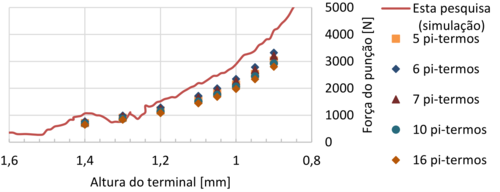

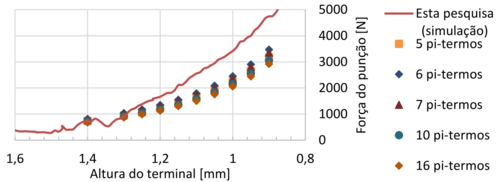

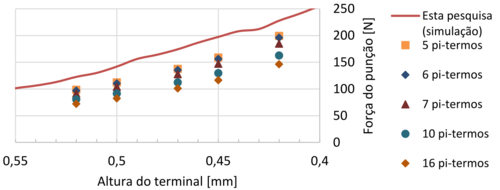

A fim de verificar a melhor variação da EPG, foi calculada a força do punção por cada composição da EPG e comparou-se esse valor com o resultado das simulações feitas nesta pesquisa. Essa análise foi executada para os modelos 1 ao 6 e os resultados são apresentados nas Figuras 37 a 42.

|

| Figura 37. Análise da melhor variação da EPG. Modelo 1 |

|

| Figura 38. Análise da melhor variação da EPG. Modelo 2 |

|

| Figura 39. Análise da melhor variação da EPG. Modelo 3 |

|

| Figura 40. Análise da melhor variação da EPG. Modelo 4 |

|

| Figura 41. Análise da melhor variação da EPG. Modelo 5 |

|

| Figura 42. Análise da melhor variação da EPG. Modelo 6 |

A Tabela 14 apresenta a comparação numérica entre os cálculos de cada variação da EPG e os resultados das simulações realizadas nesta pesquisa. Para cada valor estimado pela EPG, calculou-se o erro pela razão entre a obtida na simulação e a calculada pela EPG, menos 1. Esse cálculo permite verificar o quão maior (valor positivo) ou o quão menor (valor negativo) é a força do punção da simulação em relação à força do punção calculada. A Tabela 14 apresenta o erro médio em cada um dos modelos e o erro médio geral para cada EPG.

| Modelo | 5 pi-termos | 6 pi-termos | 7 pi-termos | 8 pi-termos | 9 pi-termos | 10 pi-termos | 16 pi-termos |

|---|---|---|---|---|---|---|---|

| 1 | 30,8% | 30,8% | 32,7% | 33,8% | 36,8% | 41,3% | 57,2% |

| 2 | 8,3% | -1,2% | 2,4% | 3,2% | 7,9% | 12,4% | 17,4% |

| 3 | 30,9% | 19,5% | 23,8% | 24,7% | 30,4% | 35,9% | 41,9% |

| 4 | 37,2% | 25,2% | 29,8% | 30,8% | 36,7% | 42,4% | 48,7% |

| 5 | 23,3% | 25,3% | 32,9% | 38,7% | 46,0% | 51,0% | 67,9% |

| 6 | -4,9% | -15,9% | -10,9% | -10,2% | -9,3% | -6,3% | 0,5% |

| Média | 20,9% | 14,0% | 18,5% | 20,2% | 24,8% | 29,4% | 38,9% |

Pelos resultados, observa-se que a EPG com 6 Pi-termos é a que mais se aproximou da força do punção obtida nas simulações dos Modelos 1, 2, 3 e 4 e na média geral. No Modelo 1, essa variação obteve resultado idêntico à variação com 5 Pi-termos e foi a segunda equação que mais se aproximou do resultado da simulação do Modelo 5. Somente na simulação do Modelo 6 não se destacou das demais. Portanto, a variação com 6 Pi-termos (Equação (26)) foi a escolhida como EPG final. Sua forma mais desenvolvida é apresentada na Equação (28):

|

|

(28) |

E o cálculo da constante da Equação (28) é apresentado na Equação (29).

|

|

(29) |

Substituindo-se, na Equação (28), as equações componentes desenvolvidas (Equações (16), (17), (19), (20) e (22)) e a constante têm-se que:

|

|

(30) |

Simplificando a EPG, obtêm-se que:

|

|

(31) |

Por fim, substituindo os Pi-termos pelas variáveis do processo de crimpagem e isolando a , obtém-se a EPG na sua forma final (Equação (32)):

|

|

(32) |

Observa-se nas Equações (31) e (32) que a EPG final atende ao teorema Pi de Buckingham (Equação (3)). A EPG possui 9 variáveis com 3 dimensões envolvidas, chegando ao total de 6 Pi-termos.

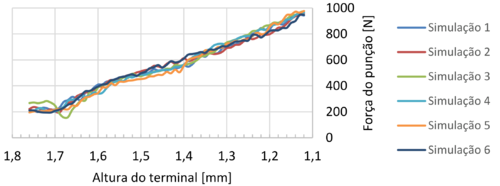

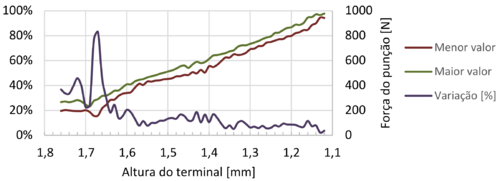

3.4 Teste de repetitividade das simulações

A fim de verificar variações intrínsecas do processo de crimpagem, foram executadas 6 simulações idênticas ao modelo de calibração (Modelo 1). A simulação 2 foi executada até as ferramentas se encontrarem, sendo essa a única variação entre elas.

O resultado da força do punção para cada uma dessas simulações é apresentado na Figura 43. Uma análise desses dados é apresentada na Figura 44. Nessa figura, as curvas “Menor valor” e “Maior valor” são o menor e o maior valor da força do punção entre as simulações para cada altura do terminal crimpado. A curva ``Variação [%] apresenta a comparação entre esses extremos. Buscou-se, com essa análise, observar a variação máxima na força do punção, que é intrínseca ao processo de crimpagem, não sendo causada diretamente por nenhuma das variáveis estudadas nesta pesquisa.

|

| Figura 43. Força do punção das simulações do teste de repetitividade |

|

| Figura 44. Comparação entre o maior e o menor valor da força do punção entre as 6 simulações |

A forma final crimpada dessas simulações é apresentado nas Figuras 45 a 50, para igual a 1,25 mm.

|

| Figura 45. Forma final crimpada da simulação 1 |

|

| Figura 46. Forma final crimpada da simulação 2 |

|

| Figura 47. Forma final crimpada da simulação 3 |

|

| Figura 48. Forma final crimpada da simulação 4 |

|

| Figura 49. Forma final crimpada da simulação 5 |

|

| Figura 50. Forma final crimpada da simulação 6 |

Pelas Figuras 43 e 44, percebe-se que a variação na força do punção entre as simulações permanece acima de 20% nos primeiros 0,1 mm de deformação do terminal, ultrapassando os 80% em seu ápice. Essa variação se mantém em torno dos 10% para menor que 1,35 mm. Observam-se, também, oscilações na força do punção na mesma simulação. Isso pode ser observado, por exemplo, na Simulação 5, em que há momentos em que ela apresenta o menor valor de força do punção e há momentos que ela apresenta o maior valor.

Essa análise reforça a escolha de redução do número de Pi-termos da EPG, visto que a maioria deles tiveram variação em torno de 10% e é provável que parte dessa variação observada seja fruto dessas variações intrínsecas, tornando ainda menos significativa a influência desses Pi-termos.

Pela forma final crimpada, percebe-se que ocorre variação na distribuição do cabo entre as simulações. Vale destacar que não houve nenhuma forma final crimpada idêntica entre elas. Sempre houve variação na localização dos cabos. Esse pode ser um dos fatores que causa a oscilação na força do punção durante a crimpagem.

3.5 Validação da EPG

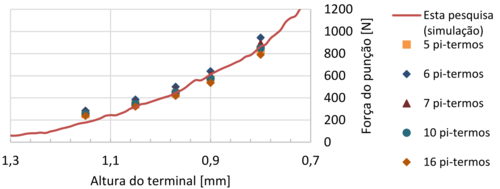

Nesta seção é apresentado o teste de validação da EPG. Para isso, compara-se a força do punção calculada pela EPG com os dados experimentais e numéricos coletados na literatura. Também é feita a comparação dos cálculos com os dados de simulação dos Modelos 1 ao 6 realizadas neste trabalho. Essas simulações são as mesmas já utilizadas para definir a quantidade de Pi-termos.

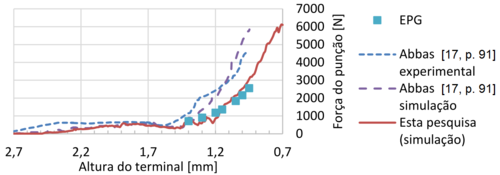

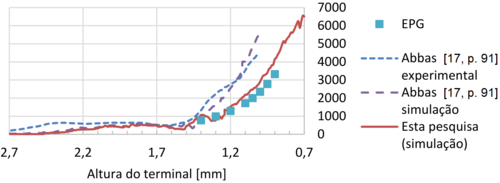

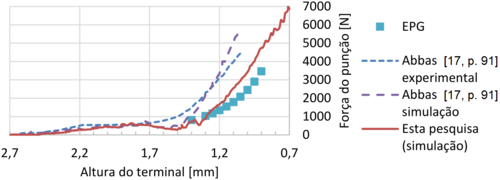

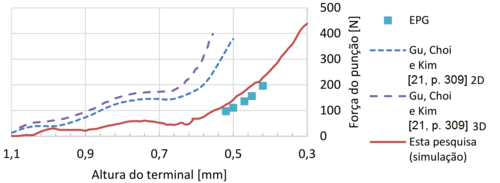

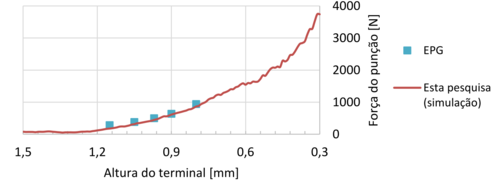

Para a validação, comparou-se a força do punção (numérica, experimental e calculada) para cada um dos seis modelos apresentados na Subseção 3.3.4. Essa análise é exposta nas Figuras 51 a 56. Comenta-se que os cálculos da EPG mostrados foram feitos para diferentes valores de dentro do intervalo de validade do .

|

| Figura 51. Teste de validação da EPG com o Modelo 1 |

|

| Figura 52. Teste de validação da EPG com o Modelo 2 |

|

| Figura 53. Teste de validação da EPG com o Modelo 3 |

|

| Figura 54. Teste de validação da EPG com o Modelo 4 |

|

| Figura 55. Teste de validação da EPG com o Modelo 5 |

|

| Figura 56. Teste de validação da EPG com o Modelo 6 |

Esses dados de validação também são apresentados na forma numérica nas Tabelas 15 a 20. Nessas tabelas, os dados das colunas análise 1 e análise 2 estimam o erro entre os cálculos e os dados experimentais ou numéricos. A análise 1 foi calculada pela razão entre a experimental ou de simulação disponível na literatura pela calculada pela EPG, menos 1. E a análise 2, de forma semelhante, é razão da obtida na simulação executada nesta pesquisa pela calculada pela EPG, menos 1. Ambas as análises permitem informar em porcentagem o quão maior (valores positivos) ou o quão menor (valores negativos) a das simulações ou experimentais é em relação aos cálculos da EPG.

| [mm] | [N] | Comparações | |||

|---|---|---|---|---|---|

| Villeneuve et al. [11, p. 197] | Esta pesquisa (simulação) | EPG | Análise 1 | Análise 2 | |

| 1,158 | 572,68 | 892,73 | 809,27 | -29,2% | 10,3% |

| 1,25 | 529,98 | 788,13 | 628,89 | -15,7% | 25,3% |

| 1,36 | 472,21 | 632,16 | 476,16 | -0,8% | 32,8% |

| 1,46 | 482,26 | 518,39 | 376,8 | 28,0% | 37,6% |

| 1,56 | 469,7 | 434,52 | 302,83 | 55,1% | 43,5% |

| Média | 7,5% | 29,9% | |||

| Desvio padrão | 30,5% | 11,5% | |||

| [mm] | [N] | Comparações | |||

|---|---|---|---|---|---|

| Abbas [17, p. 91] experimental | Esta pesquisa (simulação) | EPG | Análise 1 | Análise 2 | |

| 0,95 | 4580 | 3059,15 | 2561 | 78,8% | 19,5% |

| 1 | 4220 | 2528,65 | 2162,37 | 95,2% | 16,9% |

| 1,05 | 3300 | 2144,02 | 1840,92 | 79,3% | 16,5% |

| 1,15 | 2700 | 1438,98 | 1363,68 | 98,0% | 5,5% |

| 1,2 | 2440 | 857,22 | 1185,06 | 105,9% | -27,7% |

| 1,3 | 2080 | 599,85 | 910,07 | 128,6% | -34,1% |

| 1,4 | 1140 | 719,44 | 712,71 | 60,0% | 0,9% |

| Média | 92,2% | -0,3% | |||

| Desvio padrão | 20,5% | 20,3% | |||

| [mm] | [N] | Comparações | |||

|---|---|---|---|---|---|

| Abbas [17, p. 91] experimental | Esta pesquisa (simulação) | EPG | Análise 1 | Análise 2 | |

| 0,9 | - | 4146,81 | 3323,62 | colspan='1' - | 24,8% |

| 0,95 | - | 3404,63 | 2780,72 | - | 22,4% |

| 1 | 4467,24 | 2895,42 | 2347,88 | 90,3% | 23,3% |

| 1,05 | 4108,26 | 2469,01 | 1998,85 | 105,5% | 23,5% |

| 1,1 | 3470,09 | 2191,72 | 1714,5 | 102,4% | 27,8% |

| 1,2 | 2772,08 | 1517,22 | 1286,73 | 115,4% | 17,9% |

| 1,3 | 2233,62 | 772,01 | 988,15 | 126,0% | -21,9% |

| 1,4 | 1316,24 | 1067,17 | 773,85 | 70,1% | 37,9% |

| Média | 101,6% | 19,5% | |||

| Desvio padrão | 17,9% | 16,5% | |||

| [mm] | [N] | Comparações | |||

|---|---|---|---|---|---|

| Abbas [17, p. 91] experimental | Esta pesquisa (simulação) | EPG | Análise 1 | Análise 2 | |

| 0,9 | - | 4742,01 | 3466,44 | - | 36,8% |

| 0,95 | - | 4007,44 | 2900,21 | - | 38,2% |

| 1 | - | 3417,45 | 2448,77 | - | 39,6% |

| 1,05 | 4447,29 | 2948,15 | 2084,75 | 113,3% | 41,4% |

| 1,1 | 3968,66 | 2554,53 | 1788,18 | 121,9% | 42,9% |

| 1,15 | 3490,03 | 2110,63 | 1544,3 | 126,0% | 36,7% |

| 1,2 | 3151 | 1664,57 | 1342,03 | 134,8% | 24,0% |

| 1,25 | 2692,31 | 1377,83 | 1172,95 | 129,5% | 17,5% |

| 1,3 | 2173,79 | 888,05 | 1030,61 | 110,9% | -13,8% |

| 1,4 | 1515,67 | 720,4 | 807,11 | 87,8% | -10,7% |

| Média | 117,8% | 25,2% | |||

| Desvio padrão | 14,5% | 20,2% | |||

| [mm] | [N] | Comparações | |||

|---|---|---|---|---|---|

| Gu et al. [21, p. 309] 2D | Esta pesquisa (simulação) | EPG | Análise 1 | Análise 2 | |

| 0,42 | - | 227,79 | 196,18 | - | 16,1% |

| 0,45 | - | 197,38 | 156,25 | - | 26,3% |

| 0,47 | - | 174,26 | 135,37 | - | 28,7% |

| 0,5 | 378 | 141,95 | 110,38 | 242,5% | 28,6% |

| 0,52 | 329,6 | 122,71 | 96,98 | 239,9% | 26,5% |

| Média | 241,2% | 25,3% | |||

| Desvio padrão | 1,3% | 4,7% | |||

| [mm] | [N] | Comparações | |

|---|---|---|---|

| Esta pesquisa (simulação) | EPG | Análise 2 | |

| 0,8 | 865,54 | 945,11 | -8,4% |

| 0,9 | 613,63 | 640,84 | -4,3% |

| 0,97 | 447,68 | 500,55 | -10,6% |

| 1,05 | 314,43 | 385,41 | -18,4% |

| 1,15 | 177,53 | 285,49 | -37,8% |

| Média | -15,9% | ||

| Desvio padrão | 11,9% | ||

Os resultados obtidos nesse processo de validação são discutidos na Seção 4.

4. Discussões

Nesta seção são discutidos os resultados desta pesquisa. É feita a análise das etapas de desenvolvimento do modelo do processo de crimpagem em EF e sua calibração, da análise de sensibilidade e da construção e validação da EPG.

Primeiramente, observa-se que o modelo numérico 2D do processo de crimpagem somou um total de 30 variáveis analisadas, das quais 18 são variáveis de geometria. Em comparação, no modelo do processo de freios de estampagem utilizado por Duarte [5] e por Melconian [23] foram estudadas 12 variáveis, das quais 5 eram de geometria. Nota-se que a modelagem 2D da crimpagem de terminais envolveu 2,5 vezes mais variáveis que o processo de freios de estampagem. Essa quantidade de variáveis torna a modelagem e o estudo do processo de crimpagem relativamente complexo. Essa complexidade aumentaria ainda mais com o uso de modelos tridimensionais.

O processo de crimpagem também envolve considerável magnitude de deformação, como comentado por Zhmurkin et al. [19]. Isso dificulta ainda mais a precisão do resultado das simulações. Essa complexidade foi percebida pela dificuldade em se obter simultaneamente, nos resultados das simulações, a forma final crimpada e a força do punção equivalente ao sistema físico real, como foi destacado no trabalho Abbas [17].

Entre as possibilidades de simulação de modelos 2D, a configuração EPD apresentou erros na convergência dos cálculos. Por isso, a configuração EPT é a que se mostrou mais realista para representar o processo de crimpagem. Isso também foi observado por Villeneuve et al. [11] e Abbas [17].

A análise de sensibilidade mostrou grande variação na magnitude de influência das 29 variáveis estudadas sobre a força punção. O parâmetro apresentou módulo de elasticidade de 2,405, ou seja, a variação percentual na (variável de entrada) será multiplicada em quase 2,5 vezes na variação percentual da força do punção (variável de saída). A foi o parâmetro que apresentou maior valor de módulo de elasticidade. Em contrapartida, as variáveis , e apresentaram módulo de elasticidade inferior a 0,01. Ou seja, a variação percentual dessas variáveis produz uma variação percentual na saída menor que 0,01 vezes.

Com o desenvolvimento das equações componentes, percebeu-se que, dessas 30 variáveis estudadas, apenas 9 (nove) se mostraram muito relevante para comporem a EPG. São elas: , , , , , , , e . Observa-se que 7 dessas variáveis se relacionam diretamente com a geometria do sistema, com exceção apenas da e do . Ainda, a é a variável de saída da equação, portanto, é um pré-requisito e, também, a variável foi utilizada principalmente para formar grupo adimensional com a variável . Isso reforça ainda mais a importância dessas 7 (sete) variáveis de geometria no cálculo da força do punção.

Ao se comparar os cálculos da EPG com os dados da literatura (análise 1 das Tabelas 15 a 19), principalmente os dados experimentais de força do punção do trabalho de Abbas [17], observa-se erro médio de 92,2% (Modelo 2), 101,6% (Modelo 3) e 117,8% (Modelo 4). Em análise semelhante, feita na EPG desenvolvida por Melconian [23] para processo de freios de estampagem, foi obtido erro médio de 5% Isso mostra expressivo distanciamento entre os cálculos da EPG desenvolvida nesta pesquisa e os resultados apresentados na literatura.

Já ao se comparar os cálculos da EPG com os dados das simulações realizadas nesta pesquisa (análise 2 das Tabelas 15 a 20) observa-se que o Modelo 2 obteve erro médio próximo de zero. Os demais modelos, obtiveram erro médio em módulo entre 15,9 e 29,9%, sendo o Modelo 6 o único com valor de erro médio negativo (-15,9% Esses valores são expressivamente inferiores aos alcançados com os dados da literatura (acima de 90% para os Modelos 2, 3 e 4), mas ainda estão distantes dos 5% de erro médio obtido por Melconian [23]. Com os cálculos da EPG aproximando-se mais dos dados de simulação, mostra consistência entre a EPG e os modelos numéricos utilizados para seu desenvolvimento e sua validação. Mostra, também, fragilidade entre os resultados das simulações e os dados experimentos, indicando que, provavelmente, existe problema de calibração dos modelos numéricos e/ou de consistência dos dados experimentais.

Nas análises de validação apresentadas nas Tabelas 15 a 20 observa-se, também, que o desvio padrão da análise 1 variou entre 14,5 e 30,5%, com exceção do Modelo 5 que apresentou desvio padrão de 1,3% Já o desvio padrão da análise 2 apresentou valores entre 4,7 e 20,3% O desvio padrão nas duas análises é alto, por exemplo, está próximo da faixa de variação do erro médio da análise 2. Isso mostra uma intensa oscilação dos resultados. Provavelmente, essa oscilação é em muito influenciada pelo formato crescente da força do punção e pelas variações intrínsecas do sistema observadas no teste de repetitividade (Subseção 3.4).

Outro fator a ser observado nos resultados da validação são oscilações bruscas na força de crimpagem no início da deformação do terminal. Esse fato dificulta a predição da força de crimpagem para essa região. Tal ocorrência foi observada, principalmente, nos Modelos 2, 3 e 4. Isso gerou grandes variações nos resultados das análises 1 e 2; portanto, deve-se evitar o uso da EPG para essa região.

O processo de validação mostrou que é viável o desenvolvimento da EPG para cálculo da força do punção no processo de crimpagem visto a proximidade dos cálculos com os resultados das simulações realizados nesta pesquisa (Modelos 1 a 6). Alguns fatores provavelmente dificultaram essa tarefa. Primeiramente, o formato crescente da força do punção possivelmente dificultou o cálculo devido à pequena variação na gerar grande variação na , lembrando que a variável é a segunda mais influente na força do punção, conforme o módulo de elasticidade Tabela 5), e o composto por ela é o terceiro mais influente na força do punção (Tabela 8). Em segundo lugar, variações intrínsecas do sistema observadas no teste de repetitividade, como a movimentação dos filamentos do cabo durante a crimpagem, podem afetar a força do punção. Observou-se nos testes de repetitividade que essas variações podem ficar em torno de 10% próximo a final do terminal.

Nota-se, também, diferentes escalas (tamanhos) entre os Modelos 1 a 6. Isso pode ser observado nas dimensões das ferramentas, do terminal e do cabo desses modelos (Tabelas 12 e 13). Por exemplo, os Modelos 1 e 5 tiveram erro médio na análise 2 (Tabelas 15 e 19) de 29,9% e 25,3%, respectivamente. Observando-se o valor das geometrias de ambos, percebe-se que as variáveis relacionadas a comprimento do Modelo 5 geralmente têm valor menor que a metade do valor do Modelo 1, demonstrando que os resultados foram próximos independente da escala (tamanho) dos modelos. Essa característica da análise dimensional pôde ser observada nos resultados desta pesquisa.

5. Conclusões

No decorrer desta pesquisa, algumas conclusões puderam ser observadas. São elas:

- O processo de crimpagem é complexo para ser estudado via MEF, principalmente pela quantidade de variáveis do modelo (30 variáveis no modelo 2D desenvolvido) e pela relativa magnitude de deformação envolvida;

- A simulação em EPT é a melhor configuração para representar o modelo em EF 2D do processo de crimpagem;

- É viável a construção da EPG para cálculo da força do punção na crimpagem de terminais elétricos;

- Das 30 variáveis do modelo 2D do processo de crimpagem, apenas 9 mostraram-se relevantes para compor a EPG. São elas: , , , , , , , e .

- As variações intrínsecas do processo (por exemplo, posicionamento dos filamentos do cabo) e a forma crescente da força do punção provavelmente dificultaram a precisão dos cálculos da EPG desenvolvida;

- A EPG desenvolvida atendeu às leis de escala, mostrando consistência com a teoria de análise dimensional.

Agradecimentos

A realização deste trabalho é fruto da ajuda de muitas pessoas. Agradecemos primeiramente à Rede de salas CIMNE, em especial às SALAS IFSP/CIMNE e IFG/CIMNE, que estão no âmbito do acordo de cooperação técnico-científica do IFSP e do IFG com a Universidade Politécnica da Catalunha (UPC), onde este estudo foi realizado.

Agradecemos aos pesquisadores da QUANTECH ATZ, em especial ao Dr. Fernando Rastellini, por toda ajuda e disponibilidade com a utilização do STAMPACK®.

Aos professores e funcionários do Instituto Federal de Educação, Ciência e Tecnologia de São Paulo, campus São Paulo e campus Bragança Paulista, que contribuíram direta e indiretamente para a conclusão deste trabalho.

Aos professores e funcionários do Instituto Federal de Educação, Ciência e Tecnologia de Goiás que contribuíram direta e indiretamente para a conclusão deste trabalho.

E por fim, aos nossos familiares, que nos insentivaram e apoiaram na construção deste trabalho.

Referências

[1] Zhmurkin D. 3-D simulation of open-barrel crimping process: Study of the effect of serrations. 2009 Proceedings of the 55th IEEE Holm Conference on Electrical Contacts, 114–120, 2009.

[2] Duarte É.N. et al. Estudo de caso do processo de crimpagem em terminais eletromecânicos. Sinergia, 12(2):190–198, 2011.

[3] TE Connectivity. Employing the most effective crimp quality metric for meeting contemporary quality standards, 2005. Disponível em: <http://www.te.com/content/dam/te-com/documents/application-tooling/global/at-wp-crimp-height-meeting-contemporary-quality-standards.pdf>. Acesso em: 14 jul. 2019.

[4] Sobrinho A. da S.C. Introdução ao método dos elementos finitos. Editora Ciência Moderna Ltda., Rio de Janeiro, 2006.

[5] Duarte É.N. Estudo analítico-numérico de freios de estampagem em chapas metálicas. Tese de Doutorado pela Universidade Federal de Uberlândia, Uberlândia, Brasil, 2007.

[6] Oñate E., Zárate F. Introducción al método de los elementos finitos. Apuntes de la asignatura. Curso de Máster en Métodos Números para Cálculo e Diseño en Ingeniería, Universitat Politécnica de Catalunya, 2009.

[7] Duarte É.N. Mecânica do contato entre corpos revestidos. Blucher, São Paulo, 2016.

[8] White F.M. Mecânica dos fluidos. AMGH, Porto Alegre, Brasil, 2011.

[9] Abbas M. et al. Advanced numerical simulation of the crimping process of electric connectors. Recent Advances in Integrated Design and Manufacturing in Mechanical Engineering, Springer, 241–250, 2003.

[10] Schleuniger Group. Cut, strip and terminate, crimp and quality assurance, 2016. Disponível em: <http://www.schleuniger.com/fileadmin/customer/SGROUP/Sales-Service/Brochures/CST_Crimp_Quality_EN.pdf>. Acesso em: 14 jul. 2019.

[11] Villeneuve G. et al. Dynamic finite element analysis simulation of the terminal crimping process. Electrical Contacts-1996. Proceedings of the Forty-Second IEEE Holm Conference on Electrical Contacts, joint with the 18th International Conference on Electrical Contacts, IEEE, 156–172, 1996.

[12] Duarte É.N., Simões F. de O., Lima, H.J.M. Uma abordagem híbrida na estimativa das condições ótimas para a crimpagem de terminais elétricos. Revista Científica Multidisciplinar Núcleo do Conhecimento, 4(3):121–137, 2018.

[13] Petzold L. et al. Sensitivity analysis of differential-algebraic equations and partial differential equations. Computers & Chemical Engineering, 30(10):1553–1559, 2006.

[14] Pannell D.J. Sensitivity analysis: strategies, methods, concepts, examples. Agric Econ, 16:139–152, 1997.

[15] Murphy G. Similitude in engineering. The Ronald Press Company, New York, 1950.

[16] Morita T. et al. Numerical model of crimping by finite element method. Electrical Contacts-1996, proceedings of the Forty-Second IEEE Holm Conference on Electrical Contacts joint with the 18th International Conference on Electrical Contacts, IEEE, 151–155, 1996.

[17] Abbas M. Modélisation et optimisation du sertissage de connecteurs électriques utilisés dans l’industrie automobile. Tese de Doutorado pela Université de Technologie de Compiègne, 2002.

[18] Ogihara S. et al. Mechanical analysis of the crimping connection. OGIHARA, Shigeru et al. Mechanical analysis of the crimping connection. Electrical Contacts-2006. Proceedings of the 52nd IEEE Holm Conference on Electrical Contacts, IEEE, 89–94, 2006

[19] Zhmurkin D. et al. 3-dimensional numerical simulation of open-barrel crimping process. 2008 Proceedings of the 54th IEEE Holm Conference on Electrical Contacts, IEEE, 178–184, 2008.

[20] Yin Z.H. et al. Quality improvement for crimping process of electrical connector using FEM analysis. Transactions of Materials Processing, 18(3):229–235, 2009.

[21] Gu S.M., Choi H.S., Kim Y.S. Effects of design variables on compression rate of wire in connector crimping process of wire harness using FEM. Transactions of Materials Processing, 10(5):305–310, 2010.

[22] Portal Action. Coeficiente de determinação, 2015. Disponível em: <http://www.portalaction.com.br/analise-de-regressao/16-coeficiente-de-determinacao>. Acesso em: 14 jul. 2019.

[23] Melconian M.V. Equação preditiva geral para o cálculo da força de retenção em freios de estampagem. Dissertação de Mestrado pelo Instituto Federal de São Paulo, São Paulo, 2014.

Document information

Published on 17/09/20

Accepted on 13/09/20

Submitted on 19/07/19

Volume 36, Issue 3, 2020

DOI: 10.23967/j.rimni.2020.09.005

Licence: CC BY-NC-SA license