1 Introducción

El empleo de materiales compuestos de fibra de carbono en la industria aeronáutica se ha visto altamente incrementado en los últimos años, debido principalmente a algunas de sus propiedades mecánicas, como por ejemplo la buena relación resistencia/peso, rigidez/peso, su alta tolerancia a la fatiga, buena resistencia a la corrosión o bajo coeficiente de expansión térmica [1-3]. Sin embargo, los materiales compuestos presentan una alta sensibilidad a las cargas dinámicas y al desgaste superficial, debido a la combinación de la fragilidad de las fibras y la baja dureza de la resina [1-3].

Por esta razón, existe un alto riesgo de daño del material compuesto durante su tiempo de vida útil. Este puede ser causado por diferentes razones: defectos de fabricación (existencia de poros, enlaces débiles), por cargas mecánicas (impactos) o por exposición ambiental (temperatura y humedad) [1,2]. Por esta razón, las operaciones de mantenimiento y reparación de estructuras de material compuesto de fibra de carbono deben estar bien definidas y optimizadas. En la actualidad, se prefiere llevar a cabo el proceso de reparación de partes dañadas mediante reparaciones por uniones adhesivas antes que por fijaciones mecánicas, pues estas últimas generan zonas de concentración de tensiones en el lugar de la fijación [1-4]. El proceso de reparación por unión adhesiva puede dividirse, básicamente, en tres etapas. En primer lugar, se realiza una labor de saneado en la cual se elimina la zona del material dañado que pone en riesgo la integridad de la estructura. Posteriormente, se rellena la zona eliminada con nuevas telas del material. En la última etapa se realiza el curado local de la zona saneada [5].

Hasta la fecha, el proceso de saneado de telas dañadas se lleva a cabo mediante un proceso de lijado manual de la zona afectada [3, 5-6]. Al ser un proceso manual, el resultado del tratamiento es practicamente irreproducible, pues dependerá de la habilidad del operario que la lleve a cabo. Además, y por la misma razón, el control de la profundidad de la eliminación del material también es dificilmente controlable y reproducible [1-7].

Uno de los mayores retos del sector aeronáutico en el ámbito de las reparaciones es encontrar una tecnología alternativa que permita llevar a cabo el saneado de telas dañadas de una forma automatizada, mediante la cual se pueda aumentar el control sobre la cantidad de material eliminado [1-3, 5-7]. Algunas de las alternativas que están siendo estudiadas son chorro de agua, plasma atmosférico (APP), fresando o tencnología láser [1-3, 5-11].

En la bibliografía existen algunos trabajos en los que se han utilizado distintos tipos de láseres para la eliminación controlada de telas de paneles de fibra de carbono [1, 8-10]. Los resultados obtenidos dependen tanto del material como de las características del láser. En cualquier caso, los parámetros de procesado deben ser optimizados para cada tipo de material.

En este trabajo se ha optimizado el uso de un láser de marcado UV para el saneado de paneles de fibra de carbono de cinta unidireccional. Además de optimizar parámetros habitualmente estudiados en la bibliografía, como son la potencia y la frecuencia de la radiación y la velocidad de barrido, se ha elaborado un estudio de la influencia de la orientación relativa de la dirección de marcado y de las fibras sobre la cantidad de material eliminado.

2 Procedimiento experimental

2.1 Materiales estudiados

Como se ha comentado anteriormente, en este trabajo se ha estudiado la etapa de saneado láser de telas dañadas en paneles de fibra de carbono de cinta unidireccional. Concretamente, se han estudiado paneles de material compuesto de matriz epoxi reforzada con tejido plano de fibra de carbono de módulo intermedio, Hexply M21EV de Hexcel. Los paneles han sido fabricados utilizando un autoclave OLMAR ATC 1300/2500, siguiendo el ciclo de curado indicado en la hoja de especificación del producto. Los paneles fabricados están formados por 16 telas, de 0.25 mm cada una, con una secuencia de apilamiento (+45°, 90°, -45°, 90°) 4s. En este trabajo el saneado se ha llevado a cabo sobre la cara útil de los paneles.

2.2 Procesado láser

El saneado se ha realizado utilizando láser de marcado UV de Trumpf, modelo TruMark 6350. Este es un láser pulsado de estado sólido de Nd:YAG con una longitud de onda de 3500 nm y una duración de pulso de 11 ns. A 33 kHz, la potencia nominal alcanzada es de 5 W, la potencia de pulso es de más de 15 kW y la energía de pulso de 0.15 mJ. En base a estos datos, y teniendo en cuenta que el diámetro del haz en la distancia focal (237 mm) es de 10 µm, se ha calculado una densidad de energía máxima de 193 J·cm-2. La óptica del sistema láser permite realizar un marcado de un máximo de 80 x 80 mm.

La determinación de las condiciones de procesado se ha llevado a cabo en dos etapas. En la primera se han determinado los parámetros básicos de procesado, es decir, la potencia y frecuencia de la radiación y la velocidad de barrido. La segunda etapa del trabajo ha sido la determinación de la dirección de procesado que provoca la mayor eliminación de material. Una vez seleccionadas las condiciones de proceado, estas se utilizaron para eliminar varias telas de material siguiendo el esquema que indica la normativa aplicable [5], aunque reduciendo la escala.

2.2.1 Determinación de las condiciones de procesado

La primera etapa de esta fase se orientó en encontrar unas condiciones de procesado que permitieran eliminar completamente una tela del material compuesto. En base al conocimiento adquirido en trabajos previos [12-14], y conociendo las características del equipo láser utilizado, se establecieron las siguientes condiciones de partida: potencia de la radiación:5 W; frecuencia: 20 kHz y área de procesado: 5 x 5 mm.

Utilizando estas condiciones se ha estudiado la influencia de la velocidad de marcado, la cual se ha variado entre 5 m·s-1 y 50 mm·s-1. En esta primera etapa la dirección de procesado fue de 0° respecto a la horizontal. El objetivo fue encontrar que valor de velocidad de barrido conduce a un valor aceptable de la relación cantidad de material eliminado/tiempo invertido.

2.2.2 Determinación del ángulo de procesado

La segunda etapa consistió en determinar la dirección de procesado que permite eliminar la mayor cantidad posible de material con unos parámetros de procesado determinados. Para ello, se han procesado muestras modificando la orientación relativa de la fibra respecto a la dirección de procesado. De esta forma, se procesaron muestras utilizando la condición seleccionada en el apartado 2.2.1, modificando la dirección de procesado entre 0° y 350°, con intervalos de 10° a 10°. En este caso el área procesada fue de 8 x 8 mm. Además, para observar con mayor claridad la eliminación de material se realizaron cinco pasadas consecutivas para cada condición.

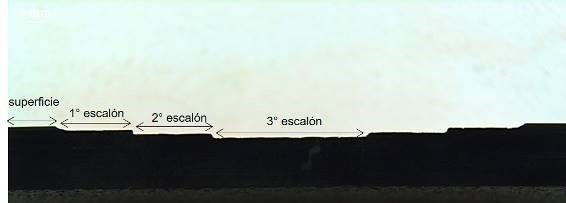

2.2.3 Eliminación escalonada de telas

Una vez fijadas las condiciones de procesado necesarias para eliminar una tela de material, se realizaron experimentos orientados a eliminar varias telas utilizando el esquema de escalonado de la Figura 1, que es una adaptación del descrito en la normativa aeronáutica aplicable. De acuerdo con la Figura 1, en esta etapa se eliminaron tres telas consecutivas de material procesando tres cuadrados concéntricos de 30, 20 y 10 mm de lado.

El procesado se llevó a cabo escalón a escalón. Así, una vez eliminada la primera tela, azul en la Figura 1, fue necesario reajustar la altura de la muestra para mantener la distancia focal. Del mismo modo, fue necesario modificar el ángulo de procesado en función de la dirección de la segunda tela a eliminar. Fue necesario realizar de nuevo estos ajustes antes de eliminar la tercera tela.

2.3 Estudio de la morfología superficial

Una vez procesadas las muestras, para observar el efecto de la radiación sobre la superficie se tomaron micrografías después de cada una de las tres etapas descritas en el apartado 2.2. Para ello se utilizó una lupa estereoscópica, modelo MST53 de Leica. Se tomaron micrografías a 11x y 72x.

2.4 Determinación de cantidad de material eliminado

Para determinar la cantidad de material eliminado se midió el espesor inicial y final de la muestra utilizando un micrómetro de Kalkum Ezquerra S.L.

2.5 Estudio de la sección transversal de muestras con eliminación de telas

Para determinar la calidad con la que se lleva a cabo el proceso de eliminación de las telas, se adquirieron micrografías en sección transversal después de las etapas de procesado.

Antes de tomar las micrografías, las muestras fueron lijadas con papel de SiC con tamaño de grano de hasta 4000 grits. Las micrografías se registraron haciendo uso de la lupa estereoscópica.

3 Resultados y discusión

3.1 Determinación de las condiciones de procesado

Como queda descrito en el apartado 2.2.1, para determinar las condiciones de procesado se ha trabajado a una potencia de 5 W y una frecuencia de 20 kHz. Las velocidades de barrido estudiadas fueron 5, 10, 20, 30, 40 y 50 mm·s-1.

Los resultados obtenidos indican que la velocidad de procesado más adecuada es 50 mm·s-1, por dos razones diferentes. En primer lugar, como puede observarse en la Figura 2, el empleo de velocidades inferiores produce una acumulación de fibras sueltas en la zona saneada que dificulta la continuidad del trabajo. Adicionalmente, al ser la velocidad más alta de las estudiadas se acorta el tiempo de procesado, siendo necesarios 10 s para procesar un cuadrado de 5 x5 mm.

Los resultados obtenidos indican que con esta velocidad de procesado se consigue eliminar un espesor de 0.043 mm cada vez que el láser pasa por el área de trabajo. De esta forma, para eliminar solo la primera tela de un panel es necesario realizar cinco pasadas.

Por tanto, las condiciones de procesado que se seleccionaron para continuar el estudio fueron las recogidas en la Tabla 1.

| Potencia | 5 W |

| Frecuencia | 20 kHz |

| Velocidad de barrido | 50 mm·s-1 |

| Número de sombreados | 5 |

3.2 Determinación del ángulo de procesado

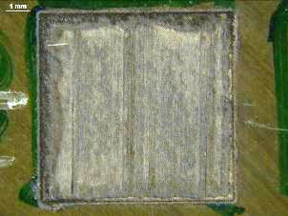

Partiendo de la condición de procesado establecida en la Tabla 1, se ha realizado un estudio de la influencia de la orientación relativa de la dirección de procesado respecto de la dirección de la fibra sobre la cantidad de material eliminado. Hay que señalar que en los paneles procesados la primera tela tiene una orientación de -45° (135° respecto a la horizontal). Por su parte, el ángulo de procesado se define respecto a la horizontal. Por esta razón, la orientación relativa de la dirección de procesado respecto a la dirección de la fibra viene dada por de α-135, donde α es el ángulo de procesado. En esta etapa el área de muestra procesada es de 8 x 8 mm, siendo el tiempo necesario para eliminar una tela de 132 s.

En la Figura 3 se representa la variación del espesor del material eliminado en función del ángulo de procesado.

El material estudiado está formado por telas de 250 µm de espesor. En la Figura 3 puede observarse que existen determinados ángulos de procesado que permiten eliminar una tela completa. Además, se observa que existen determinadas orientaciones en las cuales se elimina parte de la segunda tela.

Las micrografías tomadas con la lupa estereoscópica han confirmado que direcciones de procesado son las que producen la eliminación de la primera tela del material. La eliminación de una tela completa se detecta visualmente con el cambio en la orientación de las fibras expuestas. Así, se ha determinado que al emplear ángulos de procesado de 5° o 185° respecto a la dirección de la fibra (140° o 320° respecto a la horizontal, respectivamente), se produce la eliminación de la primera tela, Figura 4.

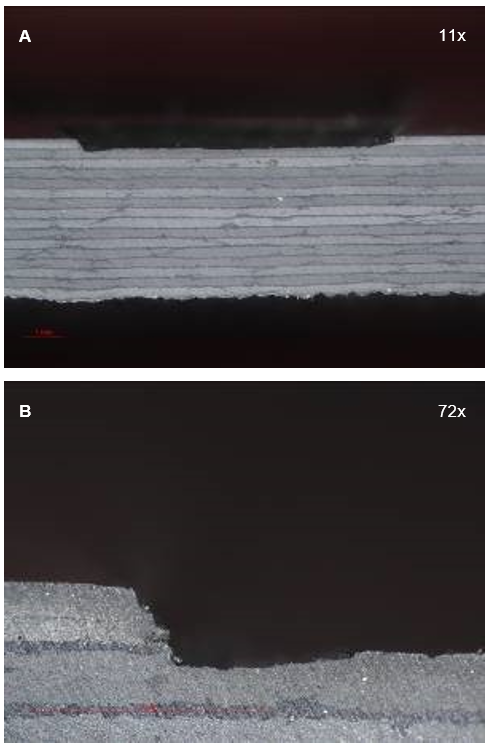

Este mismo efecto puede observarse estudiando en la lupa secciones transversales de las muestras. En la Figura 5 se incluye una imagen correspondiente a una muestra procesada a 5° respecto a la dirección de la fibra. En esta imagen puede observarse cómo se consigue eliminar la primera tela, aunque el resultado no es completamente homogéneo. Así, se aprecia un comportamiento diferente entre los extremos y la parte central del área procesada, Figura 5B.

Los resultados obtenidos en este apartado han permitido refinar las condiciones de procesado, al optimizar el ángulo de procesado. Las condiciones de procesado finales se incluye en la Tabla 2.

| Potencia | 5 W |

| Frecuencia | 20 kHz |

| Velocidad de barrido | 50 mm·s-1 |

| Número de sombreados | 5 |

| Dirección de procesado | 5°/185° respecto a la dirección de la fibra |

3.3 Eliminación de telas con escalonado

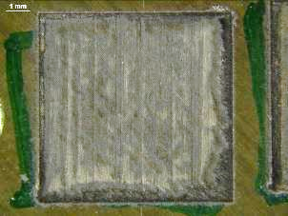

En la Figura 6 se incluye una imagen adquirida con una cámara fotográfica de una muestra procesada utilizando el patrón de escalonado de la Figura 1, y utilizando las condiciones de procesado de la Tabla 2.

En la imagen de la Figura 6 puede observarse como varía la dirección de las telas en cada escalón. Así, en los extremos de la figura aparece la zona del material no procesado, en la cua las fibras están orientadas a -45°; las fibras de la tela expuesta en el primer escalón se disponen a 90°; las del segundo escalón a +45°; y las del tercero a 90°. Estos resultados ponen de manifiesto que el procedimiento utilizado permite eliminar de forma controlada y selectiva telas específicas de un panel de material compuesto.

En las Figuras 7 y 8 se incluyen imágenes adquiridas en sección transversal y a distintas magnificaciones del panel mostrado en la Figura 6.

Al igual que se observaba en la Figura 5, en las micrografías a 11x incluidas en la Figura 8 se pone de manifiesto la diferencia de comportamiento entre los extremos y la parte central del área procesada. Adicionalmente, en esta figura se aprecia que el comportamiento es diferente en función de la orientación de la tela. En esta figura las telas orientadas a ±45° se señalan con flechas rojas, mientras que las orientadas a 90º se han señalado con flechas verdes. Puede observarse como cuando la tela eliminada tiene una orientación de 90°, la eliminación es homogénea, quedando cortes perpendiculares en los extremos. Sin embargo, en las telas orientadas a ±45° existe una mayor eliminación en los extremos.

4 Conclusiones

En este trabajo se ha estudiado el empleo de radiación laser UV como método para la eliminación selectiva y controlada de telas de material compuesto, con el objetivo de analizar el potencial de esta tecnología en la etapa de saneado del proceso de reparaciones por uniones adhesivas.

Los resultados obtenidos han permitido definir un conjunto de valores de los parámetros del proceso que permiten eliminar de forma controlada telas del material, aunando velocidad y calidad en la eliminación.

Se ha comprobado que existe una influencia significativa de la orientación relativa de la dirección de procesado respecto a la orientación de la fibra sobre la cantidad de material eliminado. Se ha conseguido determinar que direcciones de procesado son las más adecuadas para eliminar la mayor cantidad posible de material.

Por último, se ha observado que en función de la orientación de la tela eliminada el efecto en los extremos del área procesada es más agresivo que en el centro de la misma. El origen de este efecto será objeto de estudios futuros.

Agradecimientos

Los autores agradecen el apoyo del Ministerio de Economía, Industria y Competitividad, a través del programa FEDER-INTERCONNECTA del Centro para el Desarrollo Tecnológico Industrial (CDTI) y cofinanciado por el Fondo Europeo de Desarrollo Regional (FEDER), con número de expediente “ITC-20151137”.

Referencias

[1] K.B. Katnam, L.F.M. da Silva, T.M. Young. Progress in Aerospace Sciences, 61, pág. 26-42 (2013).

[2] F. Fischer, L. Romoli, R. Kling. CIRP Annals – Manufacturing Technology, 59, pág. 203-206 (2010).

[3] K. B. Armstrong, L.G. Bevan, W.F. Cole II. Care and Repair of Advanced Composites, SAE International, Second Edition (2005).

[4] I. Jölly, S. Schlögl, M. Wolfahrt, G. Pinter, M. Fleischmann, W. Kern. Composites: Part B, 69¸ pág. 296-303 (2015).

[5] I+D-P-412. Reparación de estructuras fabricadas con materiales compuestos (Laminados y “Sándwich”).

[6] C.H. Wang, C.N. Duong. Bonded Joints and Repairs to Composite Airframe Structures, Elsevier Inc (2015).

[7] M. Niedernhuber, J. Holtmannspötter, I. Ehrlich. Composites: Part B, 94, pág. 327-337.

[8] K. Küchler, E. Staiger, R.D. Hund, O. Diestel, M. Kirsten, C. Cherif. Journal of Applied Polymer Science, 133 (6), pág. 42964 (2016).

[9] F. Völkermeyer, F. Fischer, U. Stute, D. Kracht. Physics Procedia, 12, pág. 537-542 (2011).

[10] C. Leone, I. Papa, F. Tagliaferri, V. Lopresto. Composites: Part A, 55, pág. 129-142 (2013).

[11] H. Schmutzler, J. Popp, E. Büchter, H. Wittich, K. Schulte, B. Fiedler. Composites: Part A, 67, pág. 123-130 (2014).

[12] M. Botana-Galvin, M.A. Rodríguez Chacón, F.J. Botana, L. González Rovira. Matcomp13, ID-099 (2013).

[13] M. Botana-Galvin, J.M. Sánchez-Amaya, F. Serrano, L. González-Rovira. Euromat2013 (2013).

[14] M. Botana, J. Botana, L. González. M. Rodríguez, R. Páez. Matcomp15, O-003 (2015)

Document information

Published on 14/04/19

Accepted on 14/04/19

Submitted on 14/04/19

Volume 03 - Comunicaciones Matcomp17 (2019), Issue Núm. 2 - Aplicaciones, uniones y reparaciones de los materiales compuestos, 2019

DOI: 10.23967/r.matcomp.2019.04.019

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?