1. Introducción

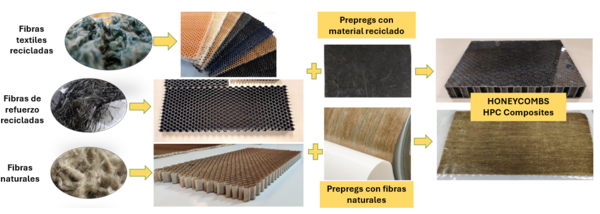

El proyecto r-LightBioCom busca desarrollar compuestos sostenibles de alto rendimiento con propiedades de reciclabilidad. Para ello, se han implementado nuevas materias primas que reducen peso y costo, y mejoran la reciclabilidad y sostenibilidad de los compuestos. La selección de fibras sostenibles es esencial para el proyecto.

Se han identificado fibras como lino, cáñamo, basalto, fibras de carbono recicladas (r-CF), fibras de vidrio recicladas (r-GF) y fibras de aramida recicladas (r-Aramid) como viables para el proyecto. Esto ha establecido las bases para desarrollar compuestos de alto rendimiento que cumplan con los requisitos de sostenibilidad en automoción, infraestructura y aeronáutica [1-2-3-4].

En consulta con los socios del proyecto, CRF (automoción), ACCIONA (infraestructura) y ACITURRI (aeronáutica), AITEX y HSKL han revisado y analizado fibras de refuerzo en términos de propiedades físicas, mecánicas y procesabilidad. Identificaron lino, cáñamo, basalto y fibras recicladas de carbono, vidrio y aramida como las más adecuadas para los objetivos de sostenibilidad del proyecto. Los resultados preliminares del modelado de ACV realizado por CIDAUT confirman que estas fibras son alternativas viables a las convencionales desde el punto de vista ambiental.

Fibras Naturales Seleccionadas: a pesar de tener propiedades mecánicas inferiores a las fibras de vidrio, carbono o basalto, las fibras naturales son viables para compuestos sostenibles de alto rendimiento debido a su impacto ambiental positivo. Tras evaluar varias fibras naturales, el lino, el cáñamo y el kenaf demostraron tener las mejores propiedades mecánicas. Para el proyecto r-LightBioCom, se seleccionaron el lino y el cáñamo por su huella de carbono y propiedades mecánicas adecuadas para los casos de uso seleccionados [5-6-7].

Fibras Recicladas de Alto Rendimiento Seleccionadas: en la industria de los compuestos, se generan muchos residuos de fibras técnicas al final de su ciclo de vida. El reciclaje de fibras de carbono, vidrio y aramida, que tiene una huella menor que la obtención de fibras vírgenes, ofrece una solución sostenible para el proyecto r-LightBioCom en casos que requieren altas prestaciones mecánicas.

Además de las fibras sostenibles, se seleccionaron fibras vírgenes de carbono y basalto para cumplir requisitos mecánicos específicos. Se evaluó la hibridación de fibras vírgenes con recicladas en intermedios textiles [8-9]. A partir de ellas se han desarrollado intermedios textiles con diferentes concentraciones de fibras naturales, recicladas y prístinas mezcladas con fibras termoplásticas, y se compararon sus propiedades mecánicas con una misma matriz para verificar el rendimiento y sostenibilidad.

2. Procedimiento experimental

2.1. Validación y caracterización de fibras.

En este trabajo, inicialmente se ha validado la procesabilidad y características mecánicas de diversas fibras de refuerzo sostenibles (fibra de carbono y vidrio recicladas, fibras naturales, basalto y aramida reciclada). Los partners AITEX y HSKL establecieron un método de validación mediante la obtención de composites termoplásticos a partir de non-wovens obtenidos por carda. La primera validación incluyó 27 variaciones de fibras de refuerzo con matrices de polipropileno y polipropileno funcionalizado con anhídrido maleico. La segunda validación replicó 15 variaciones anteriores con mejores resultados, además de incorporar nuevas matrices como el polipropileno reciclado y la poliamida-6.

Para validar las fibras, HSKL y AITEX optaron por producir telas no tejidas mediante tecnología de cardado. Este método facilita la creación de intermedios textiles, simplificando la validación de fibras de matriz y refuerzo comparado con la producción tradicional de hilos y telas tejidas. La tecnología de cardado abre, mezcla y procesa las fibras en forma de velo de fibras entrelazadas en un proceso más sencillo, permitiendo más pruebas y la validación de mayor variedad de fibras.

AITEX se ha centrado en el uso de fibras de refuerzo recicladas. Para producir no tejidos a partir de fibras técnicas de refuerzo recicladas (rCF, rGF, rAramid), se ha utilizado una máquina de cardado. La máquina está específicamente diseñada para trabajar con fibra de carbono y tiene una configuración de guarnición especial que reduce la rotura y promueve el entrelazado de estas fibras. Esta carda consta de 4 pares de cilindros de trabajo y 4 pares de limpiadores, con una anchura de cardado de 500 mm. Para cardar con éxito las fibras de carbono recicladas y las fibras termoplásticas, la carda está equipada con una guarnición especialmente diseñada en cada elemento cardante. Esta configuración tiene como objetivo minimizar la rotura de las fibras y reducir las tasas de rechazo causadas por fibras cortas o partículas. Esta configuración y adaptación particular son un trabajo previo desarrollado y protegido por AITEX (patente nacional ES3015309 e internacional WO2025/088232).

El procedimiento experimental se centró en la obtención de velos de 600 g/m2 mediante tecnología de carda con un 50% en peso de fibra termoplástica (matriz) y un 50% en peso de las distintas fibras y combinaciones de fibras de refuerzo. La primera serie de ensayos se realizó mediante el termoconformado de láminas planas de nonwoven con pesos cercanos a los 1.800 g/m2 y espesor controlado de 2mm. En la segunda serie de ensayos se mantuvieron los 1.800 g/m2 para los composites compuestos por fibras naturales, mientras que en el caso de los composites compuestos por fibras de refuerzo recicladas se aumentó hasta los 2.200 g/m2 con el objetivo de favorecer la compactación de las fibras. Los no tejidos se prensaron utilizando los mismos perfiles de calentamiento-enfriamiento, densidad y espesor a modo de obtener datos comparativos. Tras su obtención se llevaron a cabo las siguientes pruebas para la caracterización mecánica: resistencia a la flexión (DIN EN ISO 178), resistencia al impacto "Charpy" (DIN EN ISO 179) y resistencia a la tracción (DIN ISO EN 527).

2.2. Definición de intermedios textiles aptos para composites en función del caso de uso.

En base a los resultados de caracterización de las fibras, estas han sido seleccionadas para el desarrollo y obtención de diversos intermedios textiles para composites teniendo en cuenta su aplicación final, proceso de fabricación y compatibilidad con resinas termoestables bio-basadas desarrolladas en el proyecto. A continuación, se detallan las características actuales de cada caso de uso.

2.2.1. Use Case 1. Spoiler para automoción.

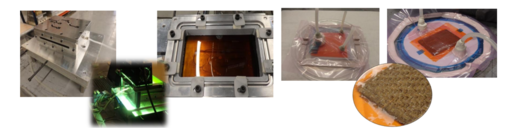

En la actualidad, los alerones desarrollados por CFR utilizan composites a partir de tejidos de fibra de carbono virgen y de resina epoxi. Estos composites, aunque mecánicamente son muy estables son difícilmente reciclables. El proyecto tiene como objetivo buscar la mejor opción a nivel ambiental al mismo tiempo que se obtiene un acabado estético de alta calidad con aceptables requerimientos mecánicos. Por este motivo, el intermedio textil seleccionado son los tejidos con fibras naturales. Los cuales permiten ofrecer un enfoque más medio ambiental con la utilización de una resina epoxy de base biológica y/o compuesta por vitrímeros. Adicionalmente, para este caso de éxito en concreto se han desarrollado dos tecnologías novedosas de obtención de composites tales como la fotopolimerización frontal con luz UV y la infusión por vacío asistida con microondas.

2.2.2. Use Case 2. Piso de maletero para automoción.

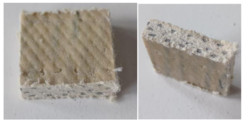

El objetivo de este caso de uso es crear un piso de maletero más sostenible respecto a los tradicionales, hechos de materiales difícilmente reciclables. El proyecto tiene como objetivo aumentar el contenido ecológico de sus constituyentes; actualmente, solo el papel de los núcleos corrugados se considera ecológico. Después del proyecto, el contenido de base biológica de los materiales se verá aumentado mediante la aplicación de resinas de base biológica y fibras ecológicas. Otro que se está llevando a cabo es el desarrollo de una estructura de honey-comb con resinas termoplásticas. En la actualidad, este componente integra una estructura honey-comb de cartón con capas exteriores de PU/fibra de vidrio y una alfombra de PET. El desafío es optimizar el composite manteniendo su integridad estructural mientras se mantiene un peso bajo con fibras sostenibles. Para el desarrollo de los honey-combs se ha utilizado una tecnología propia de AITEX, así como la obtención de non-wovens mediante proceso de carda.

2.2.3. Use Case 3. Perfil pultruído recubrimiento de túnel para infraestructura.

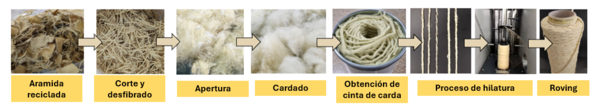

En este caso de uso, el proyecto explora alternativas de resinas de base biológica a las resinas no biológicas actuales y refuerzos sin fibra de vidrio para paneles de túneles resistentes al fuego y al agua. Actualmente, el sistema de paneles se ha desarrollado mediante pultrusión utilizando compuestos de alto rendimiento con resinas termoestables convencionales y fibra de vidrio, asegurando durabilidad en entornos adversos. Para este caso de uso, se han seleccionado los intermedios textiles más sostenibles, pero a su vez adecuados para la pultrusión, tales como son los rovings desarrollados mediante tecnologías de carda e hilatura por parte de AITEX. En cuanto a las resinas para la adaptación al proceso de pultrusión, se están explorando varios tipos de resinas bio-epoxi con viscosidad modificada y mayor resistencia al fuego. Estas resinas incorporan nanopartículas especiales biobasadas para mejorar sus propiedades.

2.2.4. Use Case 4. Borde de ataque en ala de avión para aeronáutica.

Para este caso de uso, el proyecto ha contemplado el uso de materiales compuestos hechos de resina de base biológica y, si es posible, fibras recicladas para el procesamiento RTM o de infusión en estructuras aeronáuticas secundarias. El sistema de borde de ataque actual consiste en una cubierta basada en CFRP, aprovechando una alta relación resistencia-peso (Aluminio: 2700 kg/m³ vs CFRP: 1600 kg/m³). Las alternativas de bio-resinas propuestas incluyen biobenzoxazina, resinas aromáticas y biopolitriazina reforzada con fibra de carbono virgen y si es posible, la incorporación de fibras recicladas. Los desarrollos y estudios sobre la viabilidad del uso de fibra de carbono reciclada se han desarrollado por parte de AITEX mediante la obtención de hilados y tejidos de fibra de carbono reciclada en base a la tecnología de AITEX patentada (WO2025/088232A1 y ES3015309A1).

3. Resultados

3.1. Validación y caracterización de fibras.

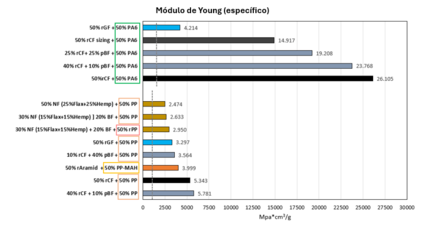

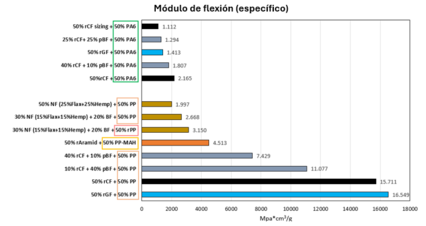

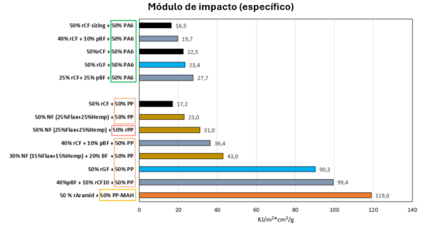

En los ensayos de validación de fibras, se muestran propiedades como el módulo específico de tracción, flexión e impacto de los composites con mejores resultados. Los composites sostenibles incluyen 50% fibra de carbono reciclada (con y sin funcionalizar), 50% fibra de vidrio reciclada, y combinaciones de fibra de carbono reciclada con 10% y 25% de fibra de basalto, todos con matriz de poliamida-6. Con matriz de polipropileno, se estudiaron combinaciones al 50% de fibra de carbono, vidrio y aramida recicladas, y fibra de carbono reciclada con 10% y 40% de fibra de basalto. También se analizaron fibras naturales con 15% de lino, 15% de cáñamo y 20% de basalto, y su comportamiento con matriz de polipropileno reciclado. Los resultados se han obtenido de acuerdo con las normas de: resistencia a la flexión (DIN EN ISO 178), resistencia al impacto "Charpy" (DIN EN ISO 179) y resistencia a la tracción (DIN ISO EN 527), realizando un total 5 repeticiones por cada material ensayado.

Los resultados del módulo de tracción indican que los composites con fibra de carbono reciclada tienen propiedades adecuadas. El basalto refuerza estos composites y mejora las fibras menos sostenibles como el vidrio. La aramida ofrece propiedades mecánicas intermedias entre el carbono y el vidrio, y aumenta la resistencia en los compuestos de fibras naturales y basalto, mejorando significativamente la resistencia intrínseca de la matriz (línea discontinua).

Los resultados del módulo específico de flexión muestran que las fibras recicladas de carbono y vidrio ofrecen propiedades adecuadas de resistencia a la flexión para los casos de uso. La adición de fibra de basalto a la fibra de carbono reciclada modula el comportamiento a flexión del composite. Las fibras de aramida reciclada y la combinación de fibras naturales con basalto también presentan propiedades adecuadas, aunque menores.

En cuanto a las propiedades de impacto, el proyecto ha demostrado las buenas propiedades de la aramida reciclada y cómo la incorporación de basalto a la fibra de carbono reciclada aumenta su módulo de resistencia. Las combinaciones de fibras recicladas con basalto resultan en composites con propiedades intermedias entre el vidrio y el carbono reciclado.

3.2. Desarrollo de intermedios textiles para composites.

En base a los resultados de caracterización anteriores, de procesabilidad y adaptabilidad a los procesos de obtención de composites y de las prestaciones mecánicas requeridas para cada caso de uso, se han seleccionado diversos intermedios textiles tal como se detallan a continuación.

3.2.1. Use Case 1. Spoiler para automoción.

Debido a sus propiedades estéticas, a sus requerimientos mecánicos intermedios y su necesidad de bajo peso. Para el caso de uso spoiler (alerón) de automoción, se ha seleccionado la utilización de tejidos compuestos por fibras de lino, y si fuese necesario para aumentar resistencia mecánica es posible utilizar tejidos compuestos por filamentos de basalto, ambas opciones con menor impacto ambiental que la actual fibra de carbono. Estos tejidos, han obtenido un adecuado comportamiento y compatibilidad con las innovadoras tecnologías de “fast-curing” desarrolladas en el proyecto.

3.2.2. Use Case 2. Piso de maletero para automoción.

Para este caso de estudio, se han propuesto varias opciones de materiales textiles. Por un lado, para el núcleo del honey-comb, los intermedios textiles más sostenibles se basan en varios no tejidos compuestos de fibras naturales y fibras termoplásticas. La primera opción implica el uso de polipropileno reciclado combinado con fibras naturales (cáñamo y lino) y fibras de basalto. Alternativamente, también se ha considerado una matriz termoplástica de base biológica como la fibra de PLA (ácido poliláctico), en combinación con fibras de lino.

Para propiedades de mayor rendimiento con menor peso, las alternativas se centran en no tejidos con fibra de poliamida y fibras inorgánicas recicladas de alto rendimiento, como fibra de vidrio reciclada y fibra de carbono reciclada. En cuanto a las capas exteriores de los honey-combs dependiendo del núcleo elegido, se han seleccionado tejidos del mismo tipo que las fibras del núcleo (lino), o no tejidos compuestos de fibras naturales (lino y cáñamo) con basalto, e incluso no tejidos de fibra de carbono recicladas. Estas capas exteriores del honey-comb se procesarán en forma de prepreg utilizando resina bio-epoxi vitrimera funcionalizada con nano-lignina para mejorar la compatibilidad.

3.2.3. Use Case 3. Perfil pultruído recubrimiento de túnel para infraestructura.

Para este caso de uso, los compuestos de fibra de aramida reciclada y filamento de basalto son los más adecuados para mejorar la procesabilidad y las propiedades mecánicas, se está estudiando el uso de rovings individuales (roving de basalto y roving de aramida reciclada), así como rovings híbridos compuestos por estas dos fibras. Su principal objetivo es el de determinar el método de procesamiento más factible en la línea de pultrusión. En cuanto a las resinas para la adaptación al proceso de pultrusión, se están explorando varios tipos de resinas bio-epoxi con viscosidad modificada y mayor resistencia al fuego. Estas resinas incorporan aditivos biobasados especiales para mejorar sus propiedades.

2.2.4. Use Case 4. Borde de ataque en ala de avión para aeronáutica.

Después de numerosas pruebas y desarrollos de intermedios textiles basados en fibra de carbono reciclada hibridada con filamentos de carbono virgen, se ha descartado el uso de fibras de refuerzo recicladas (fibra de carbono) debido a los altos requisitos mecánicos de la pieza a replicar.

Para lograr las propiedades semiestructúrales requeridas, el uso de fibra de carbono reciclada necesitaría aumentar excesivamente el peso del compuesto, lo cual es contraproducente para el sector aeronáutico que demanda componentes ligeros. Sin embargo, la investigación sobre el uso de fibra de carbono reciclada hibridada con fibra virgen ha abierto nuevas posibilidades para compuestos aeronáuticos no estructurales.

4. Conclusiones

La investigación realizada en el proyecto r-LightBioCom ha demostrado la viabilidad de utilizar fibras de refuerzo sostenibles en la fabricación de composites destinados a los sectores de automoción, infraestructura y aeronáutica. Las fibras naturales como el lino y el cáñamo, así como las fibras recicladas de carbono, vidrio y aramida, han mostrado propiedades mecánicas adecuadas y un impacto ambiental positivo. La validación y caracterización de estas fibras han permitido desarrollar intermedios textiles que cumplen con los requisitos de sostenibilidad y rendimiento necesarios para cada caso de uso específico. Además, las tecnologías innovadoras de procesamiento, como la fotopolimerización frontal y la infusión por vacío asistida con microondas, han contribuido a optimizar la producción de estos composites sostenibles.

El proyecto ha establecido una base sólida para la implementación de fibras de refuerzo sostenibles en la industria de los composites, ofreciendo alternativas viables a las fibras convencionales. Los resultados obtenidos no solo destacan la importancia de la sostenibilidad en la selección de materiales, sino también la necesidad de continuar investigando y desarrollando tecnologías que permitan mejorar las propiedades mecánicas y la reciclabilidad de los composites

5. Agradecimientos

Financiado por la Unión Europea bajo el Acuerdo de Subvención Proyecto No 101091691. Las opiniones y puntos de vista expresados son únicamente de los autores y no reflejan necesariamente los de la Unión Europea. La Unión Europea no se hace responsable de ellos.

6. Bibliografía

[1] Wambua, P., Ivens, J., & Verpoest, I. (2003). Natural fibres: Can they replace glass in fibre reinforced plastics? Composites Science and Technology, 63(9), 1259–1264. https://doi.org/10.1016/S0266-3538(03)00096-4

[2] Sanjay, M. R., Arpitha, G. R., Naik, L. L., Gopalakrishna, K., & Yogesha, B. (2016). Applications of natural fibers and its composites: An overview. Natural Resources, 7(3), 108–114. https://doi.org/10.4236/nr.2016.73011

[3] Medina, L. A., & Džalto, J. (2017). Natural fibers. En B. Zweben (Ed.), Comprehensive Composite Materials II (Vol. 1, pp. 269–294). Elsevier. https://doi.org/10.1016/B978-0-12-803581-8.09877-5

[4] Shahzad, A. (2012). Hemp fiber and its composites – A review. Journal of Composite Materials, 46(8), 973–986. https://doi.org/10.1177/0021998311413623

[5] Mohammed, L., Ansari, M. N. M., Pua, G., Jawaid, M., & Islam, M. S. (2015). A review on natural fiber reinforced polymer composite and its applications. International Journal of Polymer Science, 2015, Article ID 243947. https://doi.org/10.1155/2015/243947

[6] Chauhan, V., Kärki, T., & Varis, J. (2022). Review of natural fiber-reinforced engineering plastic composites, their applications in the transportation sector and processing techniques. Journal of Thermoplastic Composite Materials, 35(8), 1169–1209. https://doi.org/10.1177/0892705719889095

[7] Li, M., Pu, Y., Thomas, V. M., Yoo, C. G., Ozcan, S., Deng, Y., Nelson, K., & Ragauskas, A. J. (2020). Recent advancements of plant-based natural fiber–reinforced composites and their applications. Composites Part B: Engineering, 200, 108254.

[8] Balakrishnan, P., John, M. J., Pothen, L., Sreekala, M. S., & Thomas, S. (2016). Natural fibre and polymer matrix composites and their applications in aerospace engineering. En M. Jawaid, M. Thariq, & N. Saba (Eds.), Advanced composite materials for aerospace engineering (pp. 365–383). Elsevier. https://doi.org/10.1016/B978-0-08-100037-3.00012-2

[9] Bachmann, J., Hidalgo, C., & Bricout, S. (2017). Environmental analysis of innovative sustainable composites with potential use in aviation sector—A life cycle assessment review. Science China Technological Sciences, 60(9), 1301–1317. https://doi.org/10.1007/s11431-016-9094-y

Document information

Accepted on 28/07/25

Submitted on 24/06/25

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?