Resumen

La co-simulación ADAMS-MATLAB se usa ampliamente en el desarrollo de sistemas complejos para controlar modelos de mecanismos en lazo cerrado. Una ventaja de ADAMS es que facilita la configuración de parámetros como la fricción. Sin embargo, se desconoce su modelo matemático de fricción. Existen alternativas como Simscape Multibody que facilitan la configuración de cualquier modelo de fricción. Este artículo presenta un caso de estudio de simulación dinámica usando el modelo matemático de un mecanismo para compararlo con ADAMS y Simscape Multibody. El modelo de espacio de estado utiliza los parámetros y : los coeficientes de fricción viscosa y de Coulomb. Sin embargo, ADAMS usa solo un parámetro de fricción dinámica . Dado que ambos parámetros de fricción no son conocidos en ADAMS, se empleó un procedimiento de identificación paramétrica para determinar la equivalencia entre los coeficientes de fricción y con respecto a . Para identificar el modelo de fricción de ADAMS, se propusieron simulaciones en lazo abierto y cerrado. Para comparar numéricamente los resultados de la simulación se utilizó la norma L2. La referencia fue el modelo resuelto con la función ODE45.

Palabras clave: ADAMS, identificación de la fricción, Simscape Multibody, simulación

Abstract

ADAMS-MATLAB co-simulation is widely used in complex system development to control models of closed-loop mechanisms. An advantage of ADAMS is to facilitate the configuration of parameters such as friction. However, its mathematical friction model is unknown. There are alternatives such as Simscape Multibody that facilitate the configuration of any friction model. This paper presents a case study of dynamic simulation using the mathematical model of a mechanism in order to compare it with ADAMS and Simscape Multibody. The state-space model uses the parameters and – viscous and Coulomb friction coefficients. However, ADAMS uses only one dynamic friction parameter . Since both friction parameters do not appear in ADAMS, a parametric identification procedure was used to determine the equivalency between the friction coefficients and compared to . To identify the friction model of ADAMS, open-loop and closed-loop simulations were proposed. To compare the simulation results numerically, the L2 norm was used. The reference was the model solved with the ODE45 function.

Keywords: ADAMS, friction identification, Simscape Multibody, simulation

1. Introducción

La pandemia ocasionada por el COVID-19 no solo trajo un reto enorme al sistema educativo, sino que también a todos los investigadores y educadores que realizan investigación a distancia o que imparten materias a distancia relacionadas con el diseño en ingeniería [1]. La educación a distancia es complicada debido a que es difícil mantener la calidad e interés de los alumnos cuando se necesitan abordar prácticas de laboratorio [2]. Los simuladores basados en modelos virtuales como ADAMS y Simscape Multibody (MATLAB) son una interesante alternativa al desarrollo de prácticas en un laboratorio. Sin embargo, la falta de pericia y experiencia de los alumnos son barreras para usar estos programas. Para impartir una clase de diseño en ingeniería a distancia se requiere tener un conocimiento multidisciplinario para configurar correctamente los parámetros de la simulación ya que si no se hace bien se pueden obtener resultados distintos [3]. Para disminuir la complejidad de los simuladores se pueden utilizar laboratorios virtuales para realizar prácticas en los cuales los parámetros de simulación están precargados para facilitar el aprendizaje y reducir el margen de error [4].

Un ejemplo muy particular es cuando pueden ser utilizados para el diseño e implementación de sistemas de control interactivo en bancos de pruebas de motores de CD para demostrar los conceptos fundamentales en ingeniería mecatrónica [5] o también en simuladores de bola y plato para demostrar la dinámica del sistema bajo la acción de un sistema de control como parte de la materia de robótica [6]. Desafortunadamente, los laboratorios virtuales están limitados porque solamente resuelven la tarea para la que fueron creados. Además, para reproducir un experimento en simulación es necesario contar con el modelo matemático de la plataforma experimental y los valores numéricos de sus parámetros.

En comparación con un laboratorio virtual, el modelo virtual permite diseñar, adaptar y modificar los parámetros de simulación de acuerdo con las necesidades de cada práctica o investigación [7]. Eldirdiry et al. [8] estudiaron un modelo de un robot bípedo el cual puede simular el pie caído de una persona al caminar. Milanowski y Pilat [9] realizaron una simulación de un exoesqueleto basado en datos adquiridos de la marcha humana y Urrea et al. [10] simularon un modelo dinámico de un robot hexápodo. Similarmente, Beaber et al. [11], analizaron un hexápodo y Zhou et al. [12] analizaron la dinámica de un exoesqueleto para verificar su viabilidad antes de construirlo. Otros autores [13]-[18] también han reportado el uso de modelos virtuales en sistemas robóticos. Xia et al. [19] llevaron a cabo la simulación de un robot cuadrúpedo. Liu et al. [20] diseñaron, simularon y controlaron un mecanismo complejo de varias patas en un robot.

También en la literatura están reportadas las co-simulaciones de ADAMS con MATLAB/Simulink. Sosa-Méndez et al. [21] propusieron un análisis cinemático y dinámico de la plataforma Stewart-Gough. Parthasarathy et al. [22] presentaron el modelo dinámico y la simulación de un robot Mitsubishi RM-501. Nair y Ezhilarasi [23] analizaron el desempeño de un controlador de modos deslizantes en el seguimiento del movimiento de un exoesqueleto para miembro inferior. Liao et al. [24] modelaron y simularon un exoesqueleto para rehabilitación de miembros inferiores. Pandey et al. [25] simularon el movimiento de nado de una rana. La simulación fue usada para calcular las fuerzas propulsivas en las patas de la rana. Brezina et al. [26] presentaron una eficiente técnica para el desarrollo de sistemas mecatrónicos basada en la metodología del modelo V. Otros autores también han reportado simulaciones de mecanismos avanzados, automatización de procesos y análisis dinámicos [27]–[29].

Aunque existe una gran cantidad de trabajos de investigación relacionados con simulaciones y co-simulaciones de modelos virtuales, todavía no existe un estudio que compare y analice ADAMS y Simscape Multibody a detalle, teniendo como referencia un modelo matemático para determinar el nivel de error de cada software de manera independiente. En la búsqueda del estado del arte no se encontró información similar o experimental que aborde este problema por esta razón este es el primer trabajo que aborda esta problemática. El principal objetivo de este trabajo es presentar un caso de estudio de simulación dinámica usando el modelo matemático de un mecanismo para compararlo con ADAMS y Simscape Multibody, debido a que estos paquetes de software son una referencia en el estudio de sistemas multicuerpo. La contribución de esta investigación es el análisis de retos y oportunidades para el desarrollo de simuladores de mecanismos con ADAMS y Simscape Multibody, tomando un caso de estudio de un modelo virtual de un grado de libertad (GDL), el cual puede ser una referencia para futuras investigaciones en el área de control de mecanismos. Esto es importante porque la mayoría de los investigadores y educadores utilizan Matlab para impartir clases o desarrollar investigación. La presentación de este artículo se estructura de la siguiente manera. La sección 2 contiene la descripción de los materiales y métodos usados en este estudio. La sección 3 discute sus resultados en lazo abierto y cerrado. Finalmente, la sección 4 concluye el artículo.

2. Materiales y métodos

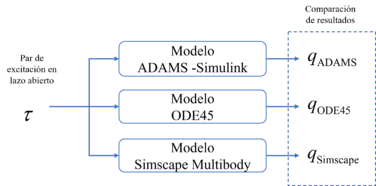

La Figura 1 muestra la metodología. La sección 2.1 muestra el desarrollo del modelo CAD usando SolidWorks, especificando sus materiales y dimensiones. La sección 2.2 se divide en tres partes: 1) obtener las ecuaciones de movimiento de Euler-Lagrange para plantearlas como una ecuación diferencial ordinaria (ODE, por sus siglas en inglés), calculando los parámetros de distribución de masa en SolidWorks, 2) exportar el modelo CAD obtenido en SolidWorks a ADAMS, configurando la fricción de la articulación en ADAMS, así como sus entradas y salidas. Después se exporta la planta no lineal de ADAMS a Simulink, y 3) exportar el modelo de SolidWorks a Simulink usando el Simscape Multibody Link. En la sección 2.3 se realiza la identificación paramétrica de la fricción. En la sección 2.4 se describe el procedimiento para validar el modelo identificado, mientras que en la sección 2.5 se describe la forma de cuantificar los resultados. En este estudio se propone un péndulo rígido de un GDL sin elasticidad en la articulación. Por su modelo dinámico se considera que es un caso particular de un manipulador serial.

| Figura 1. Metodología |

2.1 Modelo CAD en SolidWorks

En ingeniería es esencial el uso de programas para el diseño y simulación de prototipos antes de su implementación. En el caso de los mecanismos no lineales, como los manipuladores, es de gran interés contar con el modelo dinámico para el diseño y evaluación de esquemas de control. Aunque existen varias herramientas que permiten obtener el modelo dinámico de un manipulador serial a partir de la descripción cinemática basándose en el algoritmo de Denavit-Hartenberg [30], es necesario que el usuario realice la medición de los parámetros a partir de un modelo CAD. Para este estudio, el modelo propuesto es un péndulo que comprende la base y el eslabón. El material seleccionado fue aluminio 6061 por que en la industria es muy común utilizar este material para el prototipado de mecanismos en sistemas de control.

2.2 Desarrollo de modelos para simulación

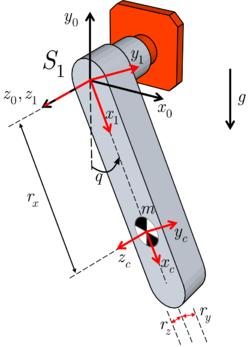

La Figura 2 muestra el diagrama cinemático del péndulo. El modelo basado en las ecuaciones de movimiento Euler-Lagrange se presenta en la ec. (1); la Tabla 1 describe su nomenclatura

| (1) |

donde los parámetros agrupados son los siguientes:

|

|

(2) |

mientras que es la función signo, dada por:

|

|

(3) |

| Figura 2. Diagrama cinemático del péndulo |

| Símbolo | Descripción |

|---|---|

| Sistema fijo o inercial | |

| Sistema unido al eslabón sobre el eje de rotación | |

| Sistema unido al centro de masa del cuerpo rígido y alineado con el sistema | |

| Constante gravitacional de la tierra | |

| Variables de posición, velocidad y aceleración articular | |

| Es el par de torsión inyectado por el actuador | |

| Masa del cuerpo rígido (eslabón) | |

| Vector de posición del centro de masa del cuerpo rígido con respecto al sistema | |

| Momento de inercia en el eje z, calculado con respecto al sistema | |

| Coeficiente de fricción viscosa | |

| Coeficiente de fricción de Coulomb |

La ecuación diferencial ordinaria (4) describe el modelo en espacio de estados, empleando el vector de estados . La solución de esta ecuación puede resolverse numéricamente con Matlab usando el método de Runge-Kutta 4/5 con la función ODE45. La intención de un laboratorio virtual debería ser llevar a experimental lo realizado en simulación, por esta razón se seleccionó un método de paso variable debido a que presenta una solución que se acerca a un sistema analógico:

| (4) |

donde y .

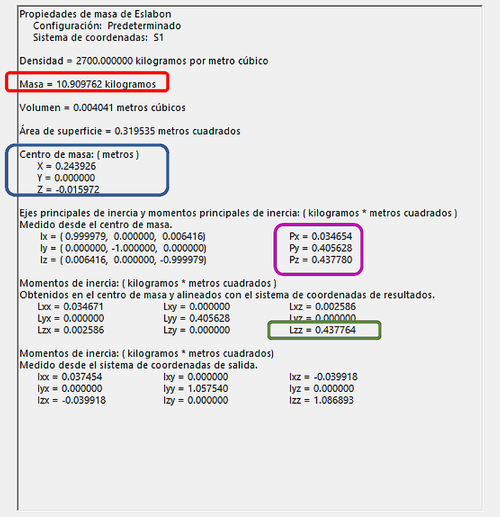

La Figura 3 muestra la captura de pantalla de las propiedades físicas del eslabón. Los parámetros de distribución de masa se indican con recuadros de color, los cuales se obtuvieron con respecto al sistema de coordenadas unido al eslabón , el cual corresponde al sistema . El color rojo indica la masa, el azul indica el centro de masa, el verde indica el momento de inercia en y el magenta indica los momentos principales de inercia. La Tabla 2 muestra los parámetros de simulación que se emplearon en este estudio.

| Figura 3. Parámetros de distribución de masa en SolidWorks |

Con el modelo CAD desarrollado en SolidWorks se realizó un estudio de movimiento con la posición inicial del péndulo en . Una vez realizado esto, se exportó a ADAMS.

| Parámetro | Valor | Unidad |

|---|---|---|

| 10.909762 | kg | |

| 0.243926 | m | |

| 0.000000 | m | |

| 0.437764 | kg·m2 |

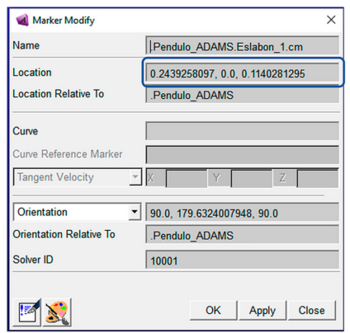

La Figura 4 muestra los parámetros de distribución de masa en ADAMS. La Figura 4(a) muestra la posición del centro de masa con respecto a . La Figura 4(b) muestra el valor de la masa y los momentos principales de inercia.

|

| (a) |

|

| (b) |

| Figura 4. Parámetros de distribución de masa en ADAMS |

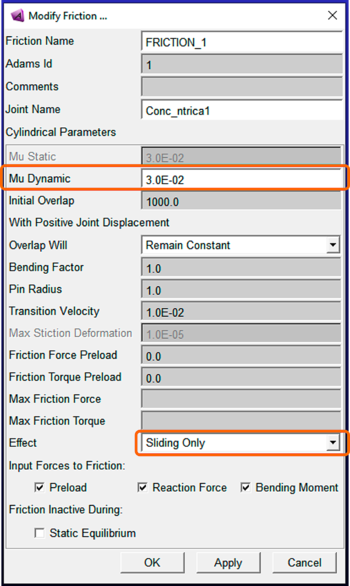

2.3 Configuración de la fricción en la articulación

Debido a que la ecuación de movimiento (1) considera únicamente fricción dinámica, se seleccionó esta opción en el cuadro de diálogo de articulación en ADAMS. El parámetro de fricción seleccionado para la articulación del péndulo fue de Nm s/rad, la selección se realizó de forma arbitraria para tener un punto de partida, ya que el modelo de fricción de la articulación es desconocido para el usuario (Figura 5). Sin embargo, el modelo en espacio de estados (4) utiliza los parámetros y . Debido a que no aparecen ambos parámetros de fricción en este cuadro de diálogo, se consideró inicialmente que el parámetro es equivalente al coeficiente de fricción viscosa , mientras que el coeficiente de fricción de Coulomb se consideró nulo.

| Figura 5. Configuración de la fricción en ADAMS |

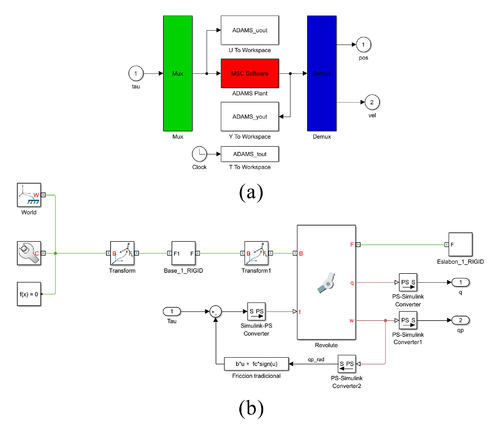

Para obtener la co-simulación ADAMS-Simulink fue necesario configurar entradas y salidas. Como única entrada se tiene el torque aplicado en la articulación y como salidas la posición y velocidad articulares, y , respectivamente. Finalmente, con el complemento ADAMS controls se exportó el modelo como una planta no lineal. Los estados del sistema no lineal fueron resueltos en ADAMS, mientras que en Simulink se realizó la solución del algoritmo de control. La Figura 6(a) muestra el diagrama de bloques en lazo abierto. El modelo de SolidWorks se exportó a Simscape Multibody (Simulink) usando el complemento Simscape Multibody Link.

El proceso de exportación de SolidWorks a Simscape Multibody se realizó en dos pasos. El primero fue generar archivos intermedios y el segundo convertirlos al modelo de Simulink. Los archivos generados fueron de tres tipos: a) los sólidos 3D (STL o STEP), b) un archivo de extensión *.m que contiene todos los parámetros cinemáticos y dinámicos del mecanismo (masas, momentos de inercia, desplazamientos y rotaciones), y c) un archivo XML que contiene los datos necesarios para formar el ensamble en Simulink. El segundo paso fue crear el modelo de Simulink con un comando de importación en Matlab. La Figura 6(b) muestra el modelo en lazo abierto de Simscape Multibody.

| Figura 6. Modelo en lazo abierto |

2.4 Identificación del modelo de fricción de la articulación

Los tres modelos se excitaron con el mismo torque de entrada para comparar sus respuestas (Figura 7), con , considerando:

| (5) |

| Figura 7. Esquema de simulación en lazo abierto |

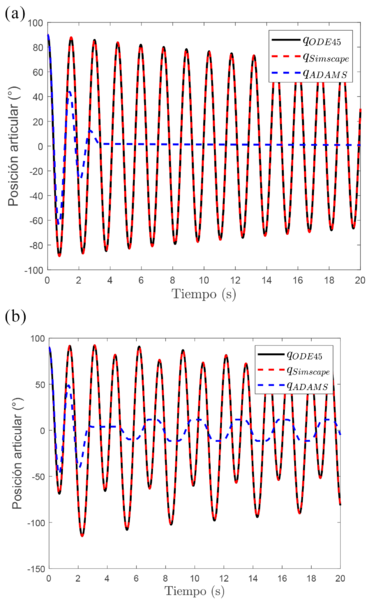

La Figura 8 muestra los resultados de simulación en lazo abierto considerando sólo fricción viscosa con el modelo de fricción del cuadro de diálogo de la articulación.

| Figura 8. Simulación en lazo abierto considerando sólo fricción viscosa. Torques de entrada usados: (a) N·m. (b) N·m |

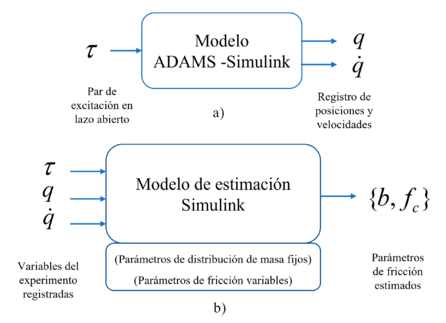

Los resultados obtenidos de ADAMS no coincidieron con los de Simscape Multibody y ODE45. Tomando en cuenta que los parámetros de distribución de masa son iguales, es posible deducir que el modelo de fricción no fue propuesto correctamente ya que como se mencionó anteriormente este modelo es desconocido para el usuario. Por esta razón, se exploró la posibilidad de usar el modelo de fricción tradicional y caracterizar este modelo. Para encontrar la relación de con los coeficientes de la fricción tradicional y , se realizó una identificación paramétrica en dos pasos: 1) se aplicó un par de excitación en lazo abierto al modelo ADAMS-Simulink y se registraron entradas y salidas como el par aplicado, las posiciones y velocidades articulares resultantes, es decir, , y , respectivamente, y 2) los valores obtenidos en el paso 1 se usaron en el modelo de estimación paramétrico desarrollado en Matlab/Simulink, utilizando la herramienta Parameter estimation del toolbox Simulink Design Optimization. La Figura 9 muestra el esquema de identificación paramétrica.

| Figura 9. Esquema de identificación paramétrica. (a) Modelo ADAMS-Simulink. (b) Modelo de estimación Simulink |

Para realizar la identificación paramétrica, se propuso el torque de excitación en lazo abierto mostrado en la ec. (6)

| (6) |

El resultado obtenido fue:

| (7) |

Tomando en cuenta que el valor configurado en ADAMS fue considerado como N·m s/rad, se estableció la siguiente relación:

| (8) |

2.5 Validación del modelo identificado

Para verificar si el modelo identificado es válido, entonces fue necesario aplicar además de la entrada usada en la identificación; otras entradas diferentes con una excitación más compleja para provocar más cambios en velocidad y aceleración en el péndulo con el objetivo de verificar que el seguimiento de trayectorias sea correcto. La validación contempló usar diferentes valores de considerando las mismas condiciones iniciales. Los resultados de simulación en lazo abierto se muestran en la sección 3.1, usando las ecs. (9)-(11)

|

|

(9) |

|

|

(10) |

|

|

(11) |

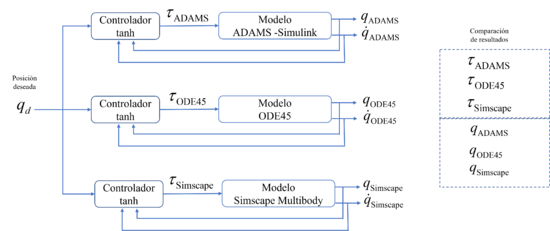

Cuando se comparan dos o más sistemas, en este caso un péndulo excitado en lazo abierto usando la misma entrada, pero con ligeras variaciones en sus coeficientes de fricción, entonces la posición articular entre estos sistemas puede separarse a lo largo del tiempo. Esta separación puede ser más notable cuando el sistema termina sobrepasando su posición vertical inestable. Sin embargo, en lazo cerrado la variación de los parámetros es compensada por el controlador. Para complementar la validación, se propuso una comparación en lazo cerrado usando un controlador de posición (Figura 10) [31]. El controlador usado fue el siguiente:

| (12) |

donde es el error de posición, es la ganancia de la acción proporcional, es la ganancia de la acción derivativa, es la constante de sensibilidad al error, es la constante de sensibilidad a la velocidad, mientras que el torque de carga gravitacional es . El subíndice se emplea para especificar el número de la simulación.

| Figura 10. Esquema de simulación en lazo cerrado |

La Tabla 3 muestra las constantes de sintonía del controlador considerando que el error de posición articular se midió en radianes y la velocidad articular en rad/s. Las condiciones iniciales fueron las mismas que en lazo abierto. La sintonía se realizó de forma empírica en base a la experiencia de los autores.

| 7 | 4 | 6 | 1 | |

| 15 | 4 | 6 | 1 | |

| 15 | 4 | 6 | 1 |

La trayectoria de referencia fue configurada para un controlador punto a punto como sigue:

|

|

(13) |

2.6 Cuantificación de la diferencia

Para comparar los resultados de simulación de forma numérica se utilizó la norma , aplicada a la diferencia entre las señales. La referencia fue el modelo matemático resuelto con la función ODE45.

Error de posición en lazo abierto y cerrado:

| (14) |

| (15) |

Error de torque en lazo cerrado:

| (16) |

| (17) |

Sea la señal de diferencia para cuantificar, entonces

| (18) |

El valor más pequeño de la norma permite determinar el grado de aproximación entre los sistemas que se comparan.

3. Resultados

3.1 Simulación en lazo abierto

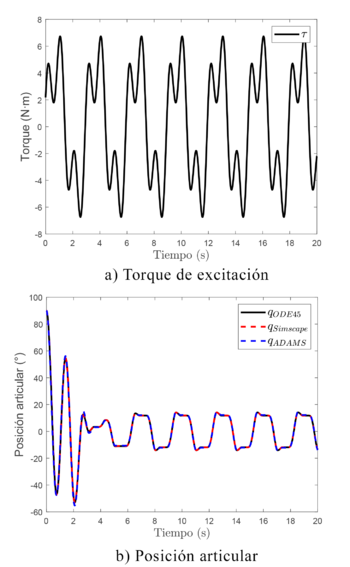

La Figura 11 muestra 20 segundos de simulación en lazo abierto usando la entrada con . La Figura 11(a) muestra el torque de excitación que va desde -6.74 Nm hasta 6.74 Nm con dos componentes sinusoidales. La Figura 11(b) muestra la posición articular del modelo la cual parte de 90°.

| Figura 11. Simulación en lazo abierto usando la entrada con |

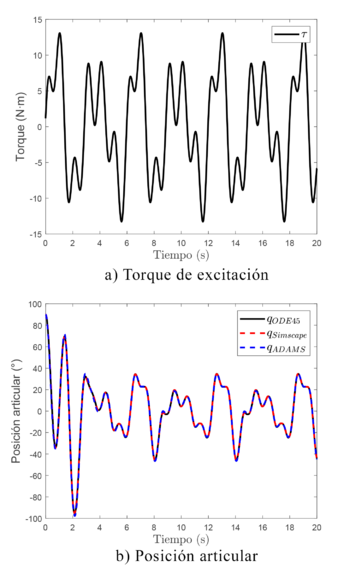

La Figura 12 muestra 20 segundos de simulación en lazo abierto usando la entrada con . La Figura 12(a) muestra el torque de excitación que va desde -13.28 Nm hasta 13.09 Nm con tres componentes sinusoidales. La Figura 12(b) muestra la posición articular del modelo la cual parte de 90°.

| Figura 12. Simulación en lazo abierto usando la entrada con |

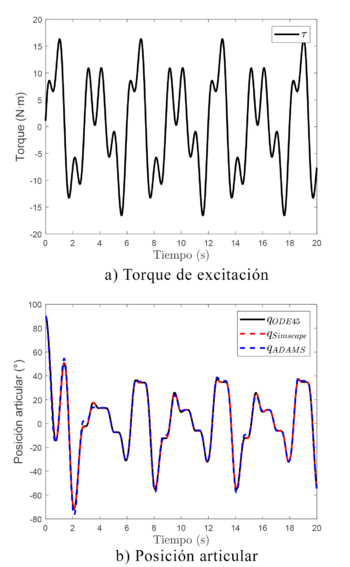

La Figura 13 muestra 20 segundos de simulación en lazo abierto usando la entrada con . La Figura 13(a) muestra el torque de excitación que va desde -16.55 Nm hasta 16.34 Nm con tres componentes sinusoidales. La Figura 13(b) muestra la posición articular del modelo la cual parte de 90°.

| Figura 13. Simulación en lazo abierto usando la entrada con |

Los resultados de simulación en lazo abierto aplicando diferentes señales de excitación muestran un comportamiento similar de la trayectoria realizada por la posición articular.

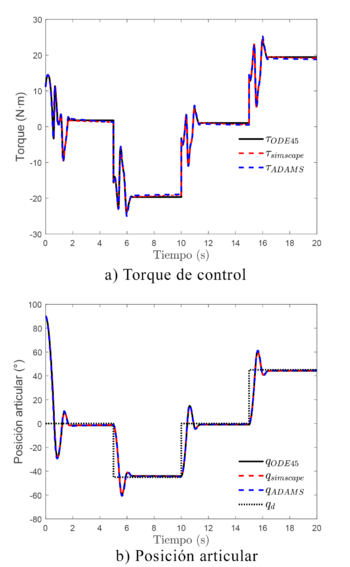

3.2 Simulación en lazo cerrado

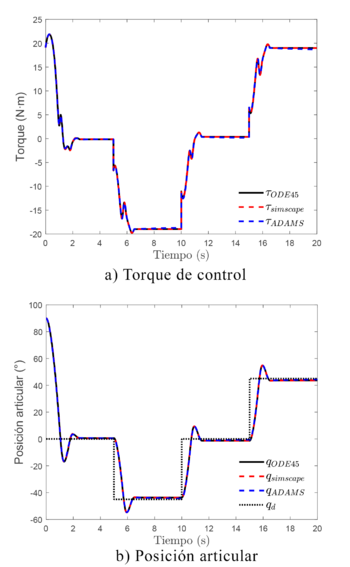

La Figura 14 muestra 20 segundos de simulación en lazo cerrado usando la entrada con . La Figura 14(a) muestra el torque de control. La Figura 14(b) muestra la posición angular. los resultados del sistema en lazo cerrado con el coeficiente , es decir, un valor por debajo del usado para estimar los parámetros de fricción. En este caso se observa también que los resultados del torque de control y la posición son iguales en los tres modelos, por lo que la relación (8) se considera válida.

| Figura 14. Simulación en lazo cerrado usando la entrada con |

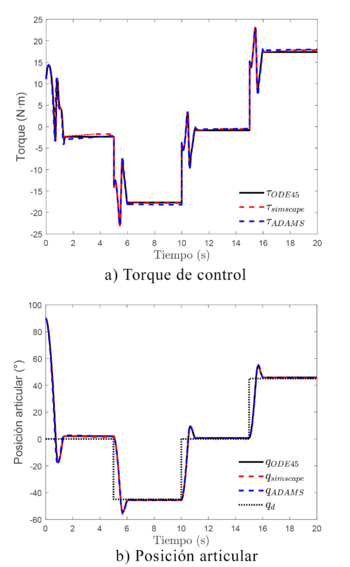

La Figura 15 muestra los resultados del sistema configurado en lazo cerrado y el coeficiente , es decir, con el que se realizó la estimación de los parámetros de fricción. Como se puede observar, el controlador todavía puede sintonizarse mejor para evitar el sobretiro en el seguimiento de la referencia punto a punto, sin embargo, no es el propósito de este trabajo. Lo importante de este resultado es que las soluciones obtenidas en los tres modelos son prácticamente iguales, tanto en el torque de control , como en la posición controlada , por lo que se considera que la relación (8) es válida.

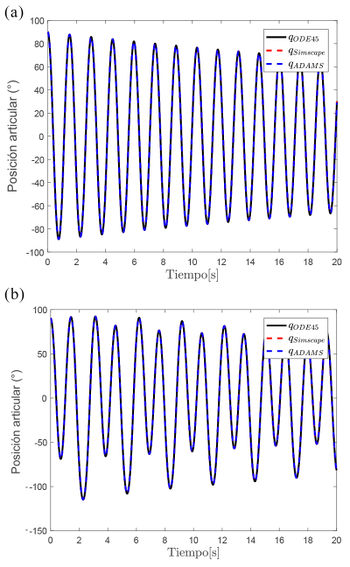

| Figura 15. Simulación en lazo cerrado usando la entrada con |

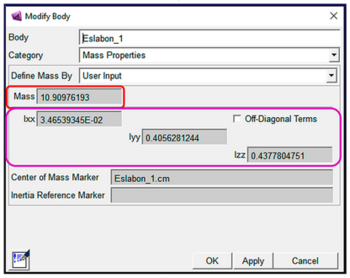

La Figura 16 muestra los resultados de la simulación en lazo cerrado con el coeficiente , es decir, un valor superior al usado para estimar los parámetros de fricción. En este caso se observa que las soluciones de los tres modelos para la posición controlada son prácticamente iguales, mientras que los torques de control presentan ligeras diferencias, apenas notables, por lo que la relación propuesta para los coeficientes de fricción se considera válida.

| Figura 16. Simulación en lazo cerrado usando la entrada con |

3.3 Comparación numérica

La Tabla 4 muestra la diferencia entre simulaciones en lazo abierto usando la norma . La diferencia de posición se obtuvo usando las ecs. (14) y (15). Como se observa, el modelo de Simscape Multibody presentó un error de posición menor en comparación con el modelo de ADAMS. La Tabla 5 muestra la diferencia entre simulaciones en lazo cerrado usando la norma .

| Entrada | [rad] | [rad] |

|---|---|---|

| 0.0022 | 0.0163 | |

| 0.0044 | 0.0187 | |

| >0.0036 | 0.0326 |

| Entrada | [Nm] | [N·m] | [rad] | [rad] |

|---|---|---|---|---|

| 0.2804 | 0.5814 | 0.0043 | 0.0143 | |

| 0.0357 | 0.1626 | 0.0022 | 0.0073 | |

| 0.2948 | 0.7098 | 0.0047 | 0.0208 |

Las diferencias de posición y torque se obtuvieron usando las ecs. (14)-(15) y (16)-(17), respectivamente. Como se observa, el modelo de Simscape Multibody presentó errores de posición y torque menores en comparación con el modelo de ADAMS. A partir de los resultados obtenidos en las simulaciones, tanto en lazo abierto como en lazo cerrado, se puede establecer que la regla obtenida para los coeficientes de fricción (8) puede usarse para obtener simuladores equivalentes con los tres modelos. Sin embargo, el modelo de ADAMS-Simulink es muy restrictivo, ya que los coeficientes y dependen de . Por ejemplo, si se desea desarrollar un simulador considerando los coeficientes de fricción viscosa y de Coulomb de manera independiente, entonces lo más adecuado sería usar la función ODE45 o Simscape Multibody, y no utilizar el cuadro de diálogo de la fricción de la articulación en ADAMS. Si se utiliza la función ODE45, entonces es necesario contar con la ecuación de movimiento para su implementación. Sin embargo, cuando se trata de obtener las ecuaciones de movimiento de mecanismos con más GDL se vuelve un proceso más complejo. La recomendación para solucionar ambos problemas es desarrollar modelos en Simscape Multibody, debido a que no es necesario el desarrollo de ecuaciones de movimiento y sus coeficientes de fricción se pueden configurar de manera independiente.

Para complementar este trabajo de investigación existe otra manera de agregar amortiguamiento viscoso en ADAMS. Para ello es necesario utilizar un resorte de torsión. El resorte de torsión permite configurar la rigidez y el amortiguamiento viscoso. Por lo cual para este trabajo se desactivó la rigidez permitiendo el análisis solo con amortiguamiento viscoso. En la Figura 17 se muestran los resultados de la simulación en lazo abierto utilizando esta metodología.

|

| Figura 17. Simulación en lazo abierto considerando un modelo con amortiguamiento viscoso. Torques de entrada usados: (a) N·m. (b) N·m |

El modelo de ADAMS con amortiguamiento viscoso es una buena opción para simular sistemas que no requieren una configuración de fricción compleja, ya que es un software muy utilizado. A diferencia de SimScape Multibody construir el modelo en ADAMS requiere más pasos. Con ambos sistemas es posible obtener resultados similares siempre y cuando no se utilice la fricción de la articulación. Es recomendable utilizar el amortiguamiento viscoso que viene incluido en el resorte de torsión.

4. Conclusiones

En este artículo se presenta un caso de estudio de simulación dinámica usando el modelo matemático de un mecanismo para compararlo con ADAMS y Simscape Multibody. Se identificó el modelo de fricción de ADAMS y después se validó mediante simulaciones en lazo abierto y cerrado. El modelo de Simscape Multibody no requiere del desarrollo de ecuaciones de movimiento y los parámetros de simulación como condiciones iniciales y fricción se ajustan directamente. Por otro lado, el modelo ADAMS-Simulink requiere de varios pasos para reconfigurar parámetros de simulación y el modelo de espacio de estados requiere de un análisis para obtener la ecuación de movimiento. Simscape Multibody es una buena opción para el desarrollo de simuladores de mecanismos en lazo cerrado, sobre todo para estudiantes e investigadores que no cuentan con una plataforma experimental para el desarrollo de sistemas de control aplicado a robots manipuladores o cualquier otro sistema mecánico. Este estudio puede contribuir al desarrollo de laboratorios virtuales y apoyar el estudio a distancia. Las posibilidades de este estudio van desde un mecanismo simple hasta sistemas más complejos. Como trabajo futuro se tiene contemplado cubrir mecanismos con más GDL incluyendo movimientos restringidos usando fuerzas de contacto.

Agradecimientos

Los autores agradecen a la Universidad Autónoma de Aguascalientes por los apoyos otorgados en los proyectos PII21-3, PII19-2 y PII22-4.

Referencias

[1] Khan Z.H., Abid M.I. Distance learning in engineering education: Challenges and opportunities during COVID-19 pandemic crisis in Pakistan. Int. J. Electr. Eng. Educ., January 2021.

[2] Ghayoor F. A MATLAB-based virtual robotics laboratory: Demonstrated by a two-wheeled inverted pendulum. Int. J. Electr. Eng. Educ., 57(4):301–320, 2020.

[3] Odry K., Fullér R., Rudas I.J., Odry P. Fuzzy control of self-balancing robots: A control laboratory project. Comput. Appl. Eng. Educ., 28(3):512–535, 2020.

[4] Petrović V.M., Nikolić B., Jovanovic K., Potkonjak V. Development of virtual laboratory for mechatronic systems. In Advances in Robot Design and Intelligent Control, A. Rodic and T. Borangiu (eds.), (Cham), pp. 622–630, Springer International Publishing, 2017.

[5] Alli K.S. A LabVIEW-based online DC servomechanism control experiments incorporating PID controller for students’ laboratory. Int. J. Electr. Eng. Educ., August 2019.

[6] Fabregas E., Dormido-Canto S., Dormido S. Virtual and remote laboratory with the ball and plate system. IFAC-PapersOnLine, 50(1):9132–9137, 20th IFAC World Congress, 2017.

[7] Potkonjak V., Vukobratovic M., Jovanović K., Medenica M. Virtual mechatronic/robotic laboratory - a step further in distance learning. Comput. Educ., 55(2):465–475, 2010.

[8] Eldirdiry O., Zaier R., Al-Yahmedi A., Bahadur I., Alnajjar F. Modeling of a biped robot for investigating foot drop using MATLAB/ Simulink. Simul. Model Pract. Theory, 98:101972, 2020.

[9] Milanowski H., Pilat A.K. Comparison of identified and SimScape model of human leg motion. In 2020 International Conference Mechatronic Systems and Materials (MSM), pp. 1–6, 2020.

[10] Urrea C., Valenzuela L., Kern J. Design, simulation and control of a hexapod robot in Simscape multibody. In Applications from Engineering with MATLAB Concepts, J. Valdman (ed.), Chapters, IntechOpen, September 2016.

[11] Beaber S.I., Zaghloul A.S., Kamel M.A., Hussein W.M. Dynamic modeling and control of the hexapod robot using Matlab SimMechanics. Proceedings of the ASME 2018 International Mechanical Engineering Congress and Exposition, Volume 4A: Dynamics, Vibration, and Control, Pittsburgh, Pennsylvania, USA, November 2018. V04AT06A036.

[12] Zhou L., Chen W., Wang J., Liu J., Chen W., Bai S. Optimization design of a bionic lower limb rehabilitation robot with dynamic analysis. In 2017 IEEE Int. Conf. Robot. Biomim (ROBIO), pp. 718–723, 2017.

[13] Fedák V., Ďurovský F., Üveges R. Analysis of robotic system motion in SimMechanics and MATLAB GUI environment. In MATLAB, K. Bennett (ed.), ch. 20, Rijeka: IntechOpen, 2014.

[14] Othman A., Belda K., Burget P. Physical modelling of energy consumption of industrial articulated robots. In 2015 15th Int. Conf. Control Autom. Syst. (ICCAS), pp. 784–789, 2015.

[15] Papananias M., Sztendel S., Pislaru C. Development of a novel multiBody mechatronic model for five-axis CNC machine tool. In Laser Metrology and Machine Performance XI, LAMDAMAP 2015, pp. 379–389, Huddersfield, UK: EUSPEN, March 2015.

[16] Andaluz V.H., Chicaiza F.A., Gallardo C., Quevedo W.X., Varela J., Sánchez J.S., Arteaga O. Unity3D-MatLab simulator in real time for robotics applications. In Augmented Reality, Virtual Reality, and Computer Graphics, L.T. De Paolis and A. Mongelli (eds.), (Cham), pp. 246–263, Springer International Publishing, 2016.

[17] Mariappan S.M., Veerabathiran A. Modelling and simulation of multi spindle drilling redundant SCARA robot using SolidWorks and MATLAB/SimMechanics. Rev. Fac. Ing., Univ. Ant., 81:63–72, 2016.

[18] Velásquez-Lobo M.F., Ramirez-Cortés J.M., Rangel-Magdaleno J. de Jesus, Vázquez-González J.L. Modeling a biped robot on Matlab/SimMechanics. In CONIELECOMP 2013, 23rd Int. Conf. Electron. Commun. Comput., pp. 203–206, 2013.

[19] Xia D., Guo S., Shi L., Xing H., Hou X., Liu Y., Liu H., Hu Y., Li Z. Application of ADAMS user-written subroutine to simulation of multi-gait for spherical robot. In 2019 IEEE Int. Conf. Mechatron. Autom. (ICMA), pp. 1436–1441, 2019.

[20] Liu C., Zhao D., Huang W., Meng X., Du W. Modeling and simulation of multi-footed wheel robot based on ADAMS. J. Phys. Conf. Ser., 1601:062045, 2020.

[21] Sosa-Méndez D., Lugo-González E., Arias-Montiel M., García-García R.A. ADAMS-MATLAB co-simulation for kinematics, dynamics, and control of the Stewart-Gough platform. Int. J. Adv. Robot. Syst., 14(4), 1-10, 2017.

[22] Parthasarathy T., Srinivasaragavan V., Santhanakrishnan S. ADAMS-MATLAB co-simulation of a serial manipulator. MATEC Web Conf., 95:08002, 2017.

[23] Nair A.S., Ezhilarasi D. Performance analysis of super twisting sliding mode controller by ADAMS-MATLAB co-simulation in lower extremity exoskeleton. Int. J. Precis. Eng. Manuf., Green Technol., 7(3):743–754, 2020.

[24] Liao C., Zhang J., Chen W., Lv M. Union simulation on lower limbs rehabilitation robot based on MATLAB and ADAMS. In 2015 IEEE 10th Conf. Ind. Electron. Appl. (ICIEA), pp. 557–562, 2015.

[25] Pandey J., Reddy N.S., Ray R., Shome S.N. Multi-body dynamics of a swimming frog: A co-simulation approach. In 2013 IEEE Int. Conf. Robot. Biomim. (ROBIO), pp. 842–847, 2013.

[26] Brezina T., Hadas Z., Vetiska J. Using of co-simulation ADAMSSIMULINK for development of mechatronic systems. In 14th Int. Conf. Mechatron., pp. 59–64, 2011.

[27] Huang Y., Wang J., Tham D.M. Kinematics modelling and ADAMS MATLAB/Simulink co-simulation for automated aerobridge docking process. In 2017 3rd Int. Conf. Control Autom. Robot. (ICCAR), pp. 304–309, 2017.

[28] Chattopadhyay P., Dikshit H., Majumder A., Ghoshal S., Maity A. Dynamic analysis of a bio-inspired climbing robot using Adams-Simulink co-simulation. AIP Conference Proceedings, 1952(1):020015, 2018.

[29] Xiao S., Deng H., Zhang X., Ding X. Optimization design of flapping mechanism of micro air vehicle based on Matlab and Adams. In 2018 IEEE Int. Conf. Robot. Biomim. (ROBIO), pp. 312–317, 2018.

[30] Corke P.I. Robotics, vision and control: Fundamental algorithms in MATLAB. Springer, second ed., 2017. ISBN 978-3-319-54413-7.

[31] Reyes F. Robótica: Control de robots manipuladores. Alfaomega Grupo Editor, 2011.Document information

Published on 07/04/22

Accepted on 29/03/22

Submitted on 25/01/22

Volume 38, Issue 2, 2022

DOI: 10.23967/j.rimni.2022.04.001

Licence: CC BY-NC-SA license

Share this document

Keywords

claim authorship

Are you one of the authors of this document?