1 Introducción

Tradicionalmente el autoclave ha sido el método más extendido de fabricación de materiales compuestos. Las altas temperaturas y presiones a las que se someten las piezas permite la eliminación de una gran parte del aire contenido. Sin embargo, este método requiere una gran inversión además de que el tamaño del autoclave limita la posibilidades de fabricación. En consecuencia, la industria ha intentado potenciar otros métodos de fabricación más económicos, versátiles y sin limitación de tamañao. En este contexto, las técnicas de moldeo por ruta líquida (LCM) emergen como un sustituto o un complementario del autoclave.

1.1 Moldeo por ruta líquida

Este termino engloba las técnicas en las que un tejido de fibra seca es colocado en un molde (rígido o flexible) y la resina es inyectada aplicando presión positiva en la entrada y/o presión negativa en la salida. Estas técnicas, aunque destaquen por su facilidad y bajo coste, no alcanzan a obtener piezas con una porosidad final tan baja como si fueran fabricadas por autoclave.

La mayor causa de formación de poros es el encerramiento mecánico del aire. Este encerramiento es producido por la diferencia de velocidades de la resina dentro de los mazos de fibras y dentro de los canales entre mazos. Cuando las fuerzas viscosas gobiernan el movimiento, la velocidad en los canales es más alta. Sin embargo, la velocidad es mayor en los mazos cuando las fuerzas capilares dominan el avance.

El número adimensional en mecánica de fluidos que relaciona ambos tipos de fuerzas es el número de capilaridad modificado. Este se define con la viscosidad (µ), la tensión superficial (γ), la velocidad media de la resina (v) y el ángulo de contacto entre fibra y resina (θ) [1]:

|

|

(1) |

Observaciones experimentales han demonstrado que cuando el número de capilaridad es bajo (Ca* < 10-3), las fuerzas de capilaridad dominan el movimiento, entonces la resina avanza más rápidamente en los mazos y, en consecuencia, los poros se generan en los canales. En cambio, cuando el número de capilaridad es alto (Ca* > 10-2), las fuerzas viscosas gobiernan el movimiento, la resina avanza más rápidamente entre los canales y los poros se forman en los mazos de fibra. Finalmente, existe un intervalo óptimo (10-3 < Ca* < 10-2) en el que ambos tipos de fuerzas se equilibran. Por ello, la velocidad es similar en ambas regiones y se generan una cantidad mínima de poros [2].

2 Métodos experimentales

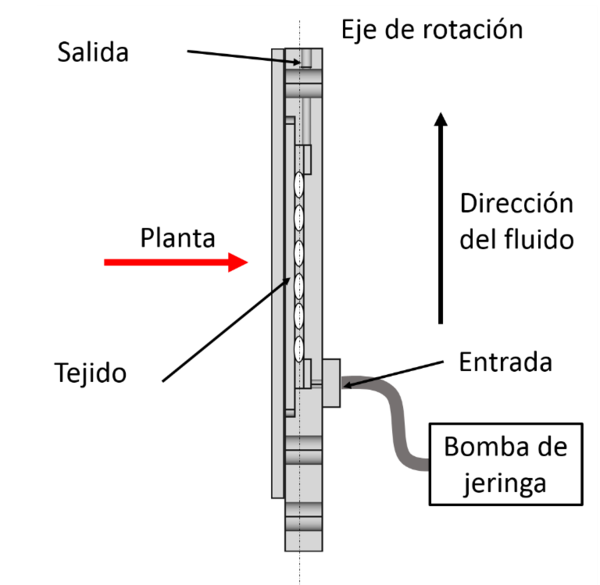

El molde de inyección se ha diseñado explicitamente para ser inspeccionado por S-XCT. Por ello el fluido debe ser inyectado perpendicularmente a la dirección de los rayos. El molde transparente fabricado en PMMA permite observar la evolución del frente del fluido. El fluido se inyecta a caudal constante (recorriendo todos los tipos de regímenes) con una bomba de jeringa.

Las muestras infiltradas consistían en seis capas de fibra de vidrio E. El diámetro medio de las fibras individuales es de 16±2 µm. El fluido inyectado es una resina epoxy llamada D.E.R.™ 332 al que se le ha añadido un agente de contraste para distinguir claramente las tres fases envueltas en el proceso.

La resina se ha caracterizado para calcular el número capilar en cada proceso. La viscosidad medida con un viscosímetro rotacional a 22°C ha resultado un valor de 1.69 Pa·s. Para calcular la tensión superficial se ha modificado el clásico método de Wilhelmy utilizando un papel poroso en vez de una placa de platino. De las mediciones se ha obtenido una tensión superficial de 56 mN/m. El ángulo de contacto entre fibra y resina se ha calculado mediante la observación con XCT de una infiltración espontánea de resina en un mazo de fibras.

Los experimentos fueron realizados en el sincrotrón Swiss Light Source (SLS) situados en Viligen, Suiza. Las imágenes que forman el volumen tienen un tamaño de 3036 x 2200 µm2 con una resolución de 2.75 µm. Cada tomografía tiene un tiempo de adquisición de 0.195 s con un tiempo de separación de 0.2 s entre cada tomografía.

3 Resultados

Tal y como se ha explicado en la sección 1, la forma del frente del flujo (dependendiente del número capilar) determina la cantidad y tipo de poros en una infiltración por ruta líquida. Con imágenes obtenidas mediante técnicas tomográficas, se puede visualizar el interior de la muestra durante y tras el paso de la resina. Además, se puede realizar una cuantificación del número y volumen de cada poro debido al alto contraste de fase de las imágenes obtenidas en sincrotrones.

En este trabajo, se analizaran los regímenes opuestos: dominación capilar y viscosa. En primer lugar, se calculará un valor medio de la velocidad de la resina para poder estimar el número de capilaridad del proceso. Después se explicará cómo evoluciona el frente de flujo en cada proceso y finalmente, se cuantificarán los poros en ambos procesos.

'

3.1 Cálculo de Ca*

Para calcular el número capilar de cada proceso, es necesario estimar una velocidad media de la resina. Debido a la gran número de pasos inspeccionados, se puede medir la posición del frente de la resina en varios tiempos. Con ambos datos, se puede estimar la velocidad media de la resina. Usando esta metodología se ha estimado que la velocidad media de la resina es 0.6 mm/min para la inyección a baja velocidad y 15 mm/min a alta velocidad.

Con este dato y usando las propiedades del material, se calcula el número de capilaridad en cada proceso. Para el caso de baja velocidad ha resultado un número capilar de 5·10-4, confirmando que el proceso se encuentra dentro del régimen capilar. Por otro lado, se ha calculado un valor de 1·10-2, demostrando que el proceso a alta velocidad se realizó dentro del régimen de viscosidad.

3.2 Análisis del frente de flujo

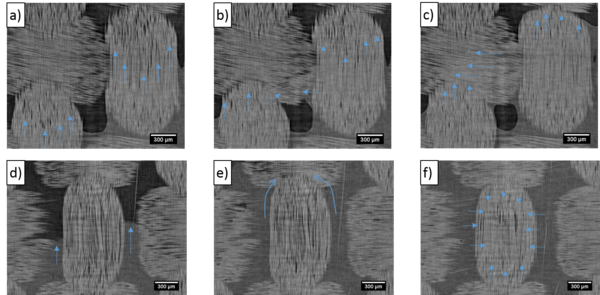

En esta sección se mostraran los mecanismos de avance observados en las imágenes tomográficas. En la Figura 2. a-c, se representan tres estados del mojado de fibras en una infiltración a baja velocidad. En concreto en la Figura 2.a se puede apreciar que la resina moja en primer lugar los mazos de fibras. Algunas espacios entre fibras quedan sin mojar puesto que la capilaridad es más baja en las zonas de baja fracción volumétrica de fibra. Mientras la resina sigue avanzando dentro de los mazos (Figura 2.b), la resina en los canales es incapaz de empujar el aire debido a la baja presión de la resina (flujo constante bajo) y baja presión de capilaridad (alto radio capilar).

Este avance de la resina dentro del mazo longitudinal termina con una infiltración transversal en el mazo de esta misma dirección. La infiltración transversal, el avance longitudinal y la incapacidad de la resina para avanzar en los canales provoca un encerramiento del aire (Figura 2.c). Esta masa de aire quedará atrapada por las fibras colindantes si la presión de resina no es suficientemente alta.

En cuanto a los microporos, la formación es mínima porque el tiempo infiltración es grande y permite a la resina mojar la mayoría de los huecos entre fibras.

En la inyección a alta velocidad se observan mecanismos completamente opuestos. Por ejemplo, la resina fluye más rápido por los canales que en los mazos. Estos se irán infiltrando pero muy lentamente puesto que la presión de capilaridad es baja (Figura 2.d). La rapidez en los canales provoca que la resina rodee completamente el mazo mientras que la saturación (relación entre el volumen de resina y el volumen libre) sigue siendo baja (Figura 2.e).

Mientras que la resina rodea y, más aún, haya rodeado el mazo, la resina va infiltrandose dentro del mazo. Este absorbe la resina desde todas las direcciones como un efecto sumidero, siendo la capilaridad el promotor de este moviemiento. La consecuencia principal de este mecanismo es que cuando dos frentes de flujo se unen atrapando una pequeña masa de aire entre fibras. Si esa masa de aire no escapa, generará un micro-poro dentro del bundle (Figura 2.f).

Observando los mecanismos de infiltración, se espera que a alta velocidad no se forman macroporos a cambio de la formación de microporos dentro de los mazos.

3.3 Análisis cuantitativo de la porosidad

Gracias a las técnicas tomográficas se puede traducir los mecanismos observados en el anterior punto en cifras o valores de porosidad global y así confirmar su veracidad. Para alcanzar ese valor hay que segmentar las imágenes, es decir, decidir si cada uno de los pixels que forman el volumen representa a la fase gas (poro) o al resto de fases (resina o fibra). La decisión se tomará con el valor de intensidad que tiene el pixel en la imagen inicialmente. Entonces, se escogerá un valor de intensidad de gris debajo del cual todos los pixels serán poro y a partir del cual todos los pixels formaran parte de las otras dos fases.

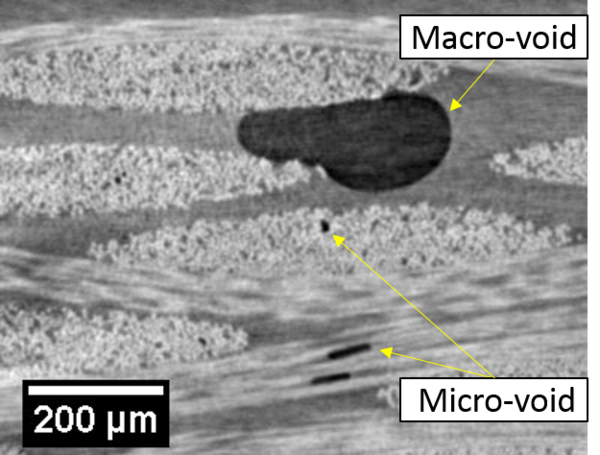

En el régimen capilar, se ha obtenido un porcentaje volumetrico de poros de aproximadamente 1.1%. La mayor parte de este valor está contenido en poros situados fuera de los mazos. En cambio, para el caso de alta velocidad se han obtenido 0.25% de porosidad de los cuales ninguno es un macroporo o, mejor dicho, todos los poros se encunetras dentro de los mazos de fibra.

4 Conclusiones

En este trabajo se ha visualizado por primera vez el movimiento del una resina dentro de un tejido de fibra. Estas imágenes han ayudado a comprender el comportamiento de la resina cuando se inyecta a alta y baja velocidad.

Además, estas imágenes han perimito corroborar que la teoría que explica el movimiento de la resina en un medio fibroso concuerda con la realidad. Las imágenes incluso han permitido calcular valores de porosidad. Esta valor da una idea de la calidad del producto y en algunas industrias no permiten que este valor supere un máximo en sus piezas.

Referencias

[() ] N.Patel, V. Rohatgi, L. James Lee, Micro scale flow behaviour and void formation mechanism during impregnation through a unidirectional stitched fiberglass Polymer Engineering & Science, 35, pág. 837-851 (1995).

[2] V. Rohatgi, N.Patel, L. James Lee, Experimental investigation of flow induced microvoids during impregnation of unidirectional stitched fiberglass mat Polymer Composites, 17, pág. 161-170 (1996).

Document information

Published on 24/06/22

Accepted on 24/06/22

Submitted on 24/06/22

Volume 04 - Comunicaciones Matcomp19 (2020), Issue Núm. 2 - Procesos de Fabricación y Técnicas de Unión, 2022

DOI: 10.23967/r.matcomp.2022.06.039

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?