1 Introducción

Conocer el comportamiento de propagación de grieta para uniones encoladas es de vital importancia en el sector aeronáutico. Por ello, se llevan a cabo una serie de ensayos para analizar el estado del encolado y predecir su comportamiento frente a las posibles tensiones a las que pueda estar sometido a lo largo de su vida.

La propagación de una grieta entre láminas de material compuesto [1] o entre dos láminas unidas mediante adhesivo [2] está controlada por la tenacidad a fractura interlaminar. La medida de la tenacidad se define como la energía liberada por cada unidad de área abierta de grieta (GC).

|

|

(1) |

Siendo U la energía empleada en propagar la grieta en función de la carga y del desplazamiento asociado; a la longitud de grieta; y b el ancho del espécimen.

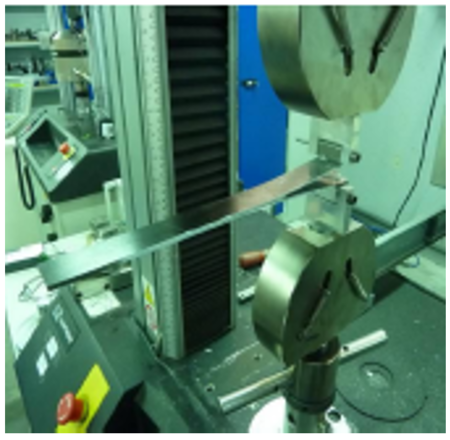

Para el caso de configuraciones simétricas (idénticos laminados a ambos lados de la grieta) el valor de GC calculado coincide con GIC. El ensayo, denominado DCB [3,4] (Figura 1), consiste en someter a una probeta “pre-agrietada” a una fuerza de pelado hasta conseguir la propagación de la grieta. Durante la propagación se registra la fuerza y el desplazamiento de la cruceta y se anota la longitud de grieta para diferentes niveles de carga.

|

|

(2) |

Uno de los principales problemas asociados al ensayo radica en la necesidad de tener que medir la longitud de grieta durante la realización del mismo y también en la evaluación de la tenacidad ante situaciones en la que el crecimiento de la grieta es a saltos.

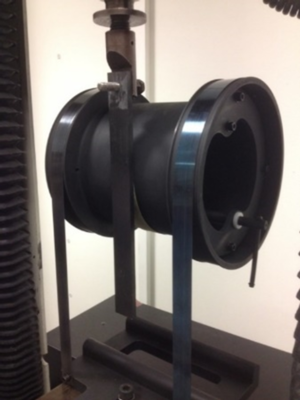

Actualmente, y con objeto de paliar algunos de los inconvenientes anteriormente comentados y de poder evaluar uniones no simétricas, se está usando el ensayo de pelado a tambor [5,6] sobre todo cuando una de las partes a pelar tiene poca rigidez (pequeño espesor).

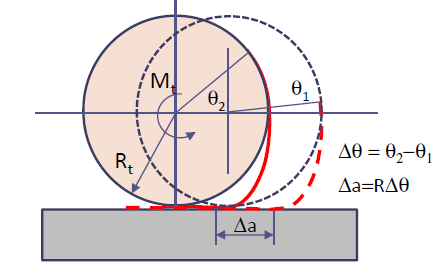

El ensayo (Figura 2) consta de dos fases: la primera de “Pelado y Liado” (Peeling & Rolling), y la segunda de únicamente “Liado” (Rolling). En la fase 1 se pela la probeta a medida que el tambor la va enrollando, por lo tanto, la carga que se obtiene corresponde a ambos efectos, al pelado y al liado del tambor (Fd). La segunda fase consiste en liar la probeta en el tambor, por lo que se obtiene la carga de liado (Fw). Una vez realizadas ambas etapas, se consigue la fuerza de pelado restando las cargas obtenidas. A partir de las fuerzas de pelado se determina la tenacidad a fractura (GC) [5].

|

|

(3) |

Siendo R2 y R1 los radios del tambor y b el ancho del espécimen.

En este ensayo se consigue obtener GC sin necesidad de medir la grieta; además de ser un ensayo sencillo de realizar. Sin embargo, no se puede despreciar que el Drum Peel provoca un modo mixto de fractura, siendo imposible hallar GIC mediante este ensayo, pero obteniendo en su lugar GC. No obstante lo anterior, estudios numéricos realizados ponen de manifiesto que la mixicidad de modos es pequeña y que predominantemente se origina modo I, por lo que el valor de GC está próximo al de GIC.

El inconveniente del ensayo radica en su imposibilidad para llevarlo a cabo in situ.

2 Una nueva propuesta de ensayo

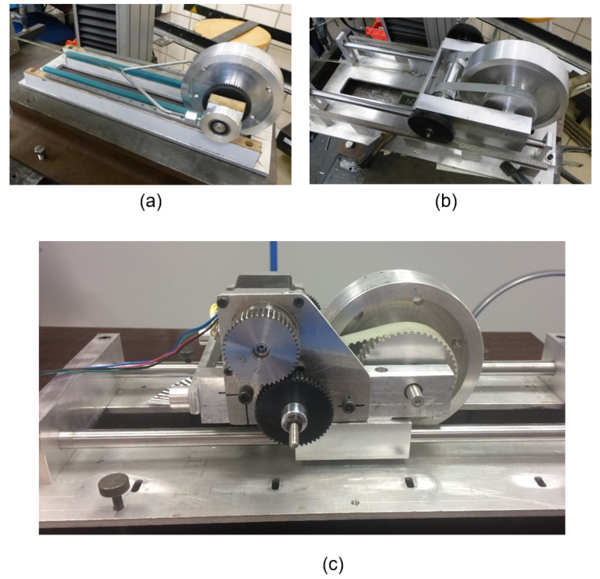

Se trata de diseñar un equipo que permita realizar un ensayo in situ sobre una lámina de pequeño espesor encolada a una piel con objeto de determinar GC. El principal objetivo es que se puedan realizar los ensayos de forma autónoma y sencilla, tanto el procedimiento experimental como el procesamiento de resultados. En particular, se desea eliminar la necesidad de medir la longitud de la grieta por su elevada dificultad de detección e inexactitud. Con estas exigencias, se presenta una propuesta de ensayo basado en un pelado con tambor horizontal, tal y como se observa en la Figura 3.

La idea primitiva era similar al ensayo Drum Peel pero en posición horizontal. El arrastre del tambor se realizaría mediante un actuador neumático provisto de célula de carga y captador de desplazamiento. El empuje del actuador sobre el eje obligaría a mover el piñón, solidario al tambor, sobre la cremallera lo que originaría el giro del tambor. Unas guías lineales garantizarían el centrado durante el desplazamiento y evitarían cualquier desplazamiento vertical que pudiera originarse (Figura 3a).

Este prototipo presentaba un problema grave, el movimiento de traslación era diferente al desplazamiento lineal del tambor, por lo tanto, se está sometiendo la probeta a tracción durante el ensayo. Para superar este inconveniente, se evoluciona a un segundo modelo en el que se usa un mecanismo algo más complejo. Se emplea un piñón y una correa dentada, que, jugando con relaciones de trasmisión, permita que el desplazamiento horizontal sea igual que el desarrollo circunferencial que originaría la rotación del tambor (Figura 3b). Dicho dispositivo resulta válido, pero al jugar un papel importante la relación entre el avance y el liado, el diámetro del tambor debería ser variable, ya que el radio a considerar es suma del radio del tambor y de la mitad del espesor del espécimen.

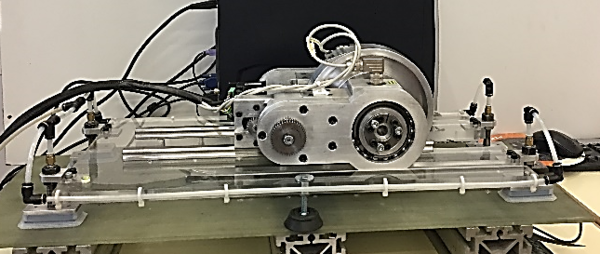

Para soslayar dicho inconveniente se consideró que el avance no estuviese condicionado. Para ello se propuso eliminar la cremallera y sustituirla por un actuador por motor que hiciese girar el tambor, el avance es automático y se produce a medida que la piel se enrolla al tambor. (Figura 3c).Los resultados satisfactorios obtenidos con el prototipo 3 hicieron evolucionar esta idea hasta el equipo final HDP_01 (Patente No 201730163) mostrado en la Figura 4. La rotación del tambor se provoca mediante un motor que mueve una cadena cinemática para conseguir una velocidad adecuada de rotación. Una célula de torsión mide el par necesario para pelar/liar la piel sobre el tambor. A partir de la medida del par se calcula el valor de GC.

Para conocer en profundidad el comportamiento del espécimen durante la realización del ensayo y poder fijar de forma adecuada las dimensiones del tambor, la capacidad de la célula de carga y la potencia del motor, se realizaron simulaciones numéricas que permitieron además ver la influencia que tenían los diferentes parámetros asociados al ensayo (rigidez de las láminas, propiedades del adhesivo….) [4]. Además, el estudio numérico puso de manifiesto que en el proceso de enrollado la capa de laminado se separa del tambor tendiendo a una curvatura crítica. Esta curvatura es independiente del radio del tambor. Si a la piel le imponemos un giro, obtendremos un momento, M, constante. Cuando alcance un determinado valor, momento crítico MCR, función de la rigidez de la piel y de las propiedades del adhesivo, se producirá el despegue de la piel por rotura del adhesivo, predominantemente en modo I.

El despegue no supone ningún problema y se produce siempre que el radio del tambor sea distinto del crítico (que es función de la rigidez de las láminas y de las propiedades del adhesivo). Si el radio del tambor es superior al crítico, el patrón de despegue se mantiene constante durante el proceso de pelado y no ocurriendo así, si es inferior al crítico. Por otro lado, conviene también un radio de tambor grande para así minimizar las tensiones de flexión que se originarían en la piel liada. En base a lo anterior y a la realización de un estudio paramétrico para los valores de rigidez y de propiedades de adhesivos, se consideró que el diámetro de tambor más adecuado fuese superior 150 mm adoptándose 190 mm [7].

3 Cálculo de GC

Siempre que el patrón de despegue se mantenga durante el ensayo no se necesita medir la grieta, ya que lo que se enrolla es lo que aumenta la grieta.

Para determinar GC es necesario un análisis mecánico en detalle del equipo planteado (Fig. 5). Con este nuevo dispositivo el aumento de la grieta corresponde al tramo de probeta que se enrolla en el tambor.

|

|

(4) |

|

|

(5) |

|

|

(6) |

Donde RL es el radio total de liado. La energía interna necesaria para el pelado es:

|

|

(7) |

El subíndice d corresponde al pelado más liado (debonding), mientras el subíndice w corresponde al liado (winding).

Sustituyendo las ecuaciones (5) y (7) en (4) el valor de GC viene dado por:

|

|

(8) |

4 Procedimiento del ensayo HDP

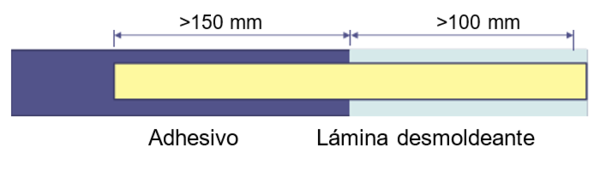

Para utilizar el Horizontal Drum Peel se emplean probetas de 25 mm de ancho (b) con una zona no pegada, usualmente se emplea una lámina desmoldeante, de al menos 100 mm y una zona con adhesivo de 150 mm como mínimo. El procedimiento se realiza en un solo ensayo, obteniendo el momento torsor frente al desplazamiento en todo momento. Se consigue el momento de liado (Mw) en el primer tramo de probeta y, en el segundo, donde se encuentra el adhesivo, se halla el momento de pelado+liado (Md). El HDP_01 impone un giro y tiene un desplazamiento libre. Se realiza el ensayo a una velocidad de 60 mm/min. Se mide el ancho y el espesor de la probeta y se calcula GC.

El equipo es totalmente autónomo y se fija a cualquier superficie con unas ventosas en los extremos del dispositivo. Se puede regular la altura para adecuarse lo mejor posible a las irregularidades u obstáculos que se encuentren alrededor de la probeta que se quiera ensayar. El sistema consta de un software de control de Lab-View para el procesamiento de datos.

5 Resultados experimentales

Para evaluar la validez del dispositivo final se comparan resultados obtenidos con el Climbing Drum Peel y el Horizontal Drum Peel. Se ha seguido la norma EN2243- 3 [8] para realizar el Climbing Drum Peel. Se emplean cinta a 0º y un tejido a 45⁰ para la comparación de resultados. Los datos de la cinta son:

| Lámina a pelar | Adhesivo | |||||||||

| E11 | E22 | ν12 | G12 | Orient. | Esp. (t) | σadm | τadm | σadm | G1c | G2c |

| 135 GPa | 10 GPa | 0,3 | 5 GPa | [0]2 | 0,5 mm | 1800 MPa | 40 MPa | 6 MPa | 600 J/m2 | 1200 J/m2 |

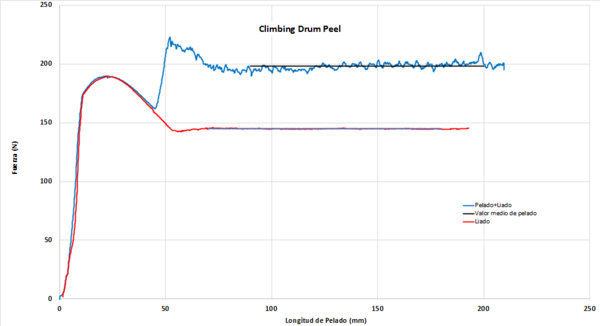

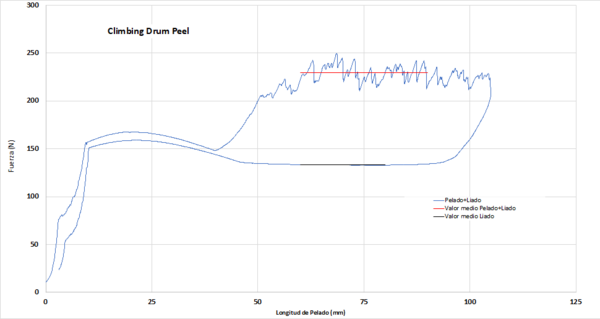

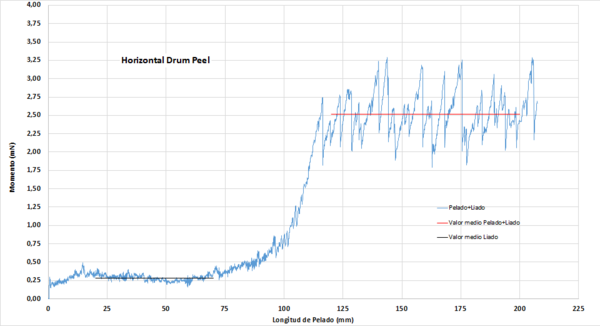

Los resultados obtenidos para la cinta son:

| Climbing Drum Peel | Horizontal Drum Peel | |||||||||||

| Probeta | b (mm) | t (mm) | Fd (N) | Fw (N) | GC (J/m2) | b (mm) | t (mm) | Md (Nm) | Mw (Nm) | GC (J/m2) | ||

| 1 | 25,14 | 0,58 | 198,2 | 145,0 | 557,6 | 25,18 | 0,52 | 1,94 | 0,51 | 598,5 | ||

| 2 | 25,27 | 0,60 | 201,3 | 143,8 | 598,3 | 25,18 | 0,53 | 2,09 | 0,48 | 671,6 | ||

| 3 | 25,19 | 0,60 | 206,5 | 143,8 | 654,5 | 25,28 | 0,56 | 1,84 | 0,52 | 549,5 | ||

| 4 | 25,18 | 0,58 | 198,5 | 143,1 | 579,2 | 25,18 | 0,56 | 1,97 | 0,54 | 598,6 | ||

| 5 | 25,15 | 0,55 | 203,1 | 141,7 | 642,8 | 25,34 | 0,55 | 1,86 | 0,49 | 568,5 | ||

| Valor Medio | 606,5 | Valor Medio | 597,3 | |||||||||

| CV (%) | 6,8 | CV (%) | 7,8 | |||||||||

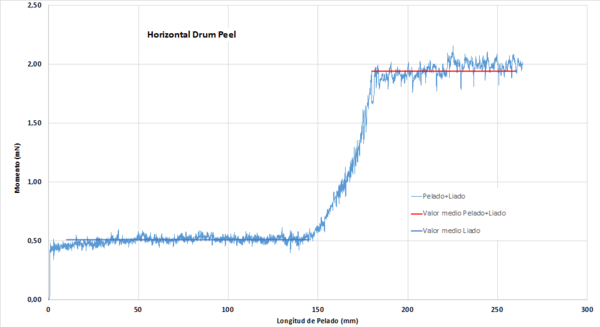

A continuación se exponen las gráficas Fuerza-Longitud de pelado obtenida del ensayo Climbing Drum Peel y Momento-Longitud de Pelado del ensayo Horizontal Drum Peel para la probeta 1:

Para el tejido se procede de manera similar. Los datos nominales del material son:

| Lámina a pelar | Adhesivo | |||||||||

| E11= E22 | ν12 | G12 | Orient. | Esp. (t) | Ex | σadm | τadm | σadm | G1c | G2c |

| 66 GPa | 0,05 | 4,5 GPa | [45]2 | 0,75 mm | 17 GPa | 76 MPa | 40 MPa | 6 MPa | 870 J/m2 | >2000 J/m2 |

Para una mejor comparación de resultados, la misma probeta se ensaya mediante pelado vertical (no pelando totalmente la probeta) y posteriormente mediante el pelado horizontal. Los resultados obtenidos son:

| Climbing Drum Peel | Horizontal Drum Peel | |||||||||

| Probeta | b (mm) | t (mm) | Fd (N) | Fw (N) | Gc (J/m2) | Md (Nm) | Mw (Nm) | GC (J/m2) | ||

| 1 | 25,14 | 0,58 | 229,9 | 133,1 | 931,9 | 2,52 | 0,29 | 919,5 | ||

| 2 | 25,27 | 0,60 | 221,1 | 132,4 | 861,2 | 2,85 | 0,49 | 980,7 | ||

| 3 | 25,19 | 0,60 | 232,1 | 131,3 | 975,9 | 2,28 | 0,06 | 918,7 | ||

| 4 | 25,18 | 0,58 | 227,3 | 131,4 | 937,6 | 2,49 | 0,10 | 996,8 | ||

| 5 | 25,15 | 0,55 | 230,0 | 132,1 | 956,4 | 2,51 | 0,18 | 972,5 | ||

| Valor Medio | 932,6 | Valor Medio | 957,6 | |||||||

| CV (%) | 4,7 | CV (%) | 3,8 | |||||||

Se muestran a continuación las gráficas obtenidas para la probeta 1:

6 Conclusiones

Las conclusiones más relevantes son:

- Los resultados obtenidos con el HDP_01 son totalmente comparables con los obtenidos con el Climbing Drum Peel, lo que nos permite asegurar que el nuevo dispositivo nos proporciona un buen valor de GC.

- El equipo es totalmente autónomo y tiene capacidad para adaptarse sobre la pieza real y llevar a cabo el ensayo “in situ”.

- La separación de la probeta del tambor que se produce durante los ensayos, se mantiene constante durante todo el pelado, lo que permite calcular GC sin necesidad de medir la longitud de grieta.

Agradecimientos

A la Cátedra AIRBUS GROUP de la Universidad de Sevilla por el patrocinio otorgado a esta investigación experimental.

Referencias

[1] AITM 1-0005.” Fibre reinforced plastics - Determination of interlaminar fracture toughness energy - Mode I - G1c”.

[2] AITM 1-0053.”Carbon fiber reinforced plastics. Determination of fracture toughness energy of bonded joints. Mode I. GIC test”.

[3] ADAMS, Dan; Zack BLUTH y Ryan BRAEGGER, 2013. “Development and Evaluation of Fracture Mechanics Test Methods for Sandwich Composites”. Technical Review, University of Utah. Disponible en: http://www.niar.wichita.edu/coe/cecam/Development_and_Evaluation_of_Fracture_Mechanics_Test_Methods_for_Sandwich_Composites-Adams.pdf

[4] BLACKMAN, Bamber R.K. y Anthony J. KINLOCH, 2003. “Protocol for the Determination of the Mode I Adhesive Fracture Energy, GIC, of Structural Adhesives using the Double Cantilever Beam (DCB) and Tapered Double Cantilever Beam (TDCB) Specimens”. Engineering Fracture Mechanics, 70(2):233-248, Versión 00-08. Disponible en: 10.1016/S0013-7944(02)00031-0

[5] DAGHIA, F. y F. CLUZEL, 2015. “The Climbing Drum Peel Test: An alternative to the Double Cantilever Beam for the determination of fracture toughness of monolithic laminates”. Elsevier, Composites: Part A no78, pg. 70–83. Disponible en: 10.1016/j.compositesa.2015.07.010

[6] NETTLES, Alan T; Elizabeth D. GREGORY y Justin R. JACKSON, 2007. “Using the Climbing Drum Peel (CDP) Test to Obtain a GIC value for Core/Facesheet Bonds”. Journal of Composite Materials [en línea], 41(24):2863-2876. Disponible en: 10.1177/0021998307079974

[7] A. Estefani, Luis Távara, A. Blázquez, J. Cañas, y F. París. “Ensayos numéricos de uniones adhesivas composite-composite para la determinación de la tenacidad a la fractura”. MATCOMP 17.

[8] CEN. 2005. “EN2243-3 (norma ICS 49.025.50)”; Aerospace series – Non-metallic materials – Structural adhesives – Test method – Part 3: Peeling test metal-honeycomb core. Bruselas.

Document information

Published on 14/04/19

Accepted on 14/04/19

Submitted on 14/04/19

Volume 03 - Comunicaciones Matcomp17 (2019), Issue Núm. 2 - Aplicaciones, uniones y reparaciones de los materiales compuestos, 2019

DOI: 10.23967/r.matcomp.2019.04.014

Licence: Other

Share this document

claim authorship

Are you one of the authors of this document?