1 Introducción

El transporte representa al menos una cuarta parte de las emisiones de gases de efecto invernadero y es la principal causa de contaminación del aire en las áreas urbanas [1]. Una alternativa para reducir estas emisiones contaminantes y aumentar el rendimiento de los vehículos, es la sustitución de estructuras metálicas por elementos más ligeros y más sostenibles como los composites reciclables multi-materiales.

En relación a esta sustitución, la unión de un metal y un polímero termoplástico reforzado con fibra debe ser desarrollada y optimizada. Los procedimientos tradicionales se han basado en uniones adhesivas o elementos de fijación mecánica con el fin de obtener una estructura híbrida, sin embargo, estos tipos de unión presentan ciertas desventajas. Entre las principales limitaciones implícitas de las uniones adhesivas estarían los problemas de tipo medioambiental, debido al uso de sustancias químicas dañinas para el medio ambiente y para la salud pública [2], así como una lenta velocidad de producción debido al tiempo requerido para el curado del adhesivo. Por otro lado, las desventajas de los métodos de fijación mecánica están relacionados con altos niveles de estres en la pieza o elevados tiempos de unión, dependiendo del método de fijación utilizada [3].

Una alternativa a estos métodos tradicionales podría ser el uso de tecnología láser para llevar a cabo esta unión, en concreto mediante la unión híbrida láser metal-polímero (LAMP, en inglés) mediante el calentamiento de la intercara metal-polímero. Esta tecnología puede ofrecer múltiples ventajas, como es la aplicación de un calor localizado sobre la pieza, ausencia de vibraciones, y bajas tensiones residuales [4] así como bajos pretratamientos superficiales en comparación con la unión por adhesivos. Además, la energía consumida durante el proceso está localizada específicamente en la zona de contacto, presentando un importante ahorro energético [5].

La modificación de la superficie metálica vía texturizado favorece el anclaje del polímero sobre su superficie, mejorando su adhesión. De este modo, se genera una mayor superficie de contacto metal-polímero, mejorando el proceso de unión. Ello provee a la superficie metálica de “dientes” que mejora la fijación del polímero. Adicionalmente, la rugosidad del metal puede formar obstáculos a la propagación de grietas [6]. Existen diversas topologías superficiales mediante la técnica del texturizado láser (agujeros, surcos, patrones irregulares) normalmente en escala submilimétrica [7, 8]. Estudios recientes han demostrado que el tratamiento superficial de metales mediante láser permite una fabricación flexible de la superficie metálica con resistencias de la unión similares a los pretratamientos superficiales electroquímicos [9-10].

Con respecto a la unión láser, existen dos métodos, unión mediante transmisión (Transmision joining, TJ, en inglés) y unión por conducción del calor (Heat-conduction joining, HCJ, en inglés). El método de transmisión (TJ) emplea el haz láser, que es transmitido a través del material plástico y calienta la zona de unión en el metal, de este modo, se detecta un aumento de temperatura en la intercara metal-polímero que puede causar una fusión parcial o humedecimento del termoplástico. Uno de los requerimientos para usar este método es el alto nivel de transparencia del termoplástico hacia la radiación electromagnética a la longitud de onda del láser [11]. Por otro lado, el método de la conducción del calor (HCJ) el metal es irradiado directamente mediante el haz láser y el calor es transmitido directamente al polímero por conducción en la intercara metal-polímero. Este hecho provoca una fusión parcial del polímero en la zona afectada. Adicionalmente, el uso de este método cuando se usan fibras de vidrio altamente reforzadas trabaja de manera independiente del volumen de fibra contenida [12]. Con todo lo anterior, este método es más recomendable para fibras con bajo nivel de transparencia como los usados en el presente trabajo [13].

En cualquier caso, LAMP es un proceso innovador todavía en desarrollo y es necesario una mayor investigación aplicada para entender completamente la naturalera y el efecto del las condiciones de procesado y la composición y configuración que diferentes materiales tienen sobre el comportamiento de estas estructuras híbridas

En el presente trabajo, se ha estudiado el comportamiento mecánico a cortadura de uniones híbridas mediante láser entre acero y composites de matriz acrílica (termoplástica) reforzados con fibra de vidrio, fabricados tanto por RTM como por pultrusión. Adicionalmente, se han analizado diferentes variables del proceso de texturizado láser de la superficie metálica (distancia entre surcos adyacentes, numero de pasadas, y orientación de los surcos) y el efecto que dichas texturas tienen en la resistencia final de las uniones metal-composite termoplástico.

2 Experimental

2.1 Materiales y muestras

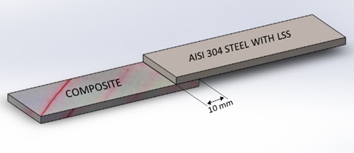

Los materiales empleados en el presente trabajo han sido acero inoxidable (AISI 304) y un composite de resina acrílica termoplástica reforzada con fibra de vidrio fabricado por RTM (Elium151SO 3%wt. ELIUM A10+1,5%wt. MEKP), y otro fabricado mediante proceso de pultrusión (ELIUM 591). Las dimensiones de las muestras fueron 25x80x4mm para las muestras de acero y 25x80x3mm para el composite termoplástico.

2.2 Estructurado láser

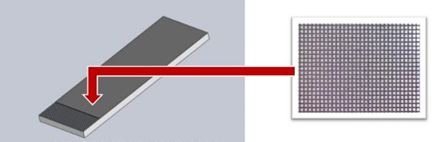

Un laser de pulsos cortos (ns) (Rofin RS 90W) fue empleado para el texturizado láser iniical de las superficies metálicas (Intensidad 20A, Frecuencía 12 KHz, velocidad 80mm/s). El movimiento del haz de luz láser fue generado por un sistema 2D galvo scanning . El área de la superficie estructurada fue 25x10 mm (Figura 1Figura 1. Imagen de texturizado de la superficie metálica.).

Se han estudiado diferentes condiciones de texturizado durante la realización del presente trabajo (> 150 muestras): las distancias entre surcos adyacentes (D) fue de 0.125, 0.25 y 0.5 mm respectivamente. El número de pasadas (N) del láser fueron 1, 2 o 3. Finalmente, la orientación (O) definida de las líneas de texturizado en relación con la dirección de aplicación de las cargas, fueron longitudinales, transversales o en cuadrícula (rejilla).

La morfología de las superficies texturizadas fue analizado mediante microscopía óptica (Nickon Optiphot) y microscopía electrónica de barrido (SEM JEOL 6300).

2.3 Unión láser

La unión híbrida se llevó a cabo con un láser de diodos de alta potencia (Laserline LDF4000-60) con una onda continua (CW). Se empleó un spot de láser rectangular (dimensiones: 23x10 mm), con un tiempo de irradiación láser de 6 segundos para calentar la superficie metálica con el fin de llevar a cabo una unión por conducción. Se ha comprobado experimentalmente que con este tiempo de irradiación láser, la temperatura en la intercara se situa en el rango óptimo indicado por el fabricante de la resina para conseguir una buena unión (180-250ºC).

La muestra metálica fue colocada sobre la muestra de composite (la parte texturizada) usando 10 mm de solape (Figura 2).

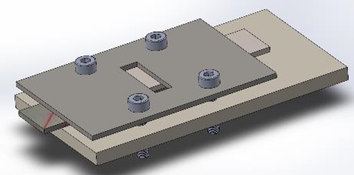

Una presión constante entre ambas muestras fue establecida aplicando un par de apriete de 1 Nm a los tornillos de fijación del sistema de sujeción (Figura 3).

3 Resultados y discusión

3.1 Patrones de texturizado

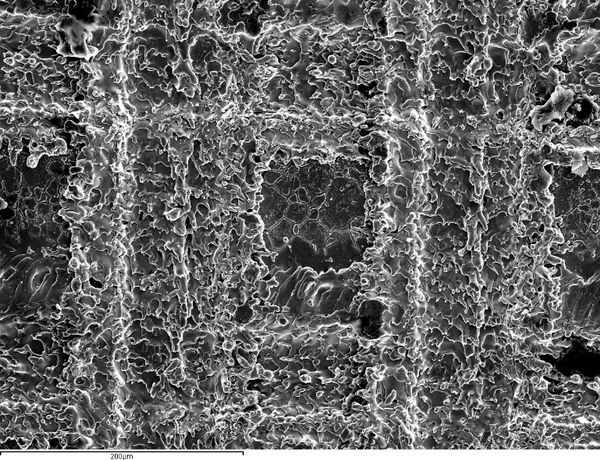

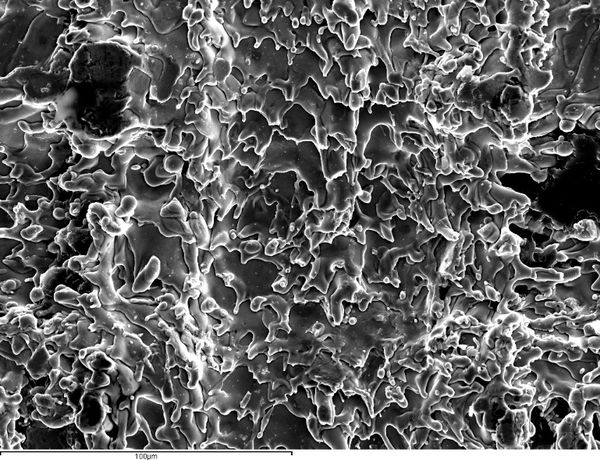

El análisis SEM de las superficies estructuradas muestra una alta rugosidad en los surcos debido a la alta densidad de gotas de metal fundido durante el proceso láser (figura 4).

Esta morfología pone de manifiesto la coexistencia de procesos de vaporización y fusión ocurrida durante el estructurado con láser ns, diferente de la morfología que se alcanza cuando se texturiza con láseres de pulsos más cortos (fs o ps) donde la fusión es prácticamente despreciable, y domina la ablación por vaporización. La presencia de una superficie altamente rugosa obtenida con el láser diodo se estima que puede ser beneficiosa para la unión al incrementar la superficie de contacto y los potenciales puntos de anclaje entre metal y polímero.

a a

|

b b

|

En la tabla 1 se indica la morfología de los surcos realizados con el láser durante el proceso de texturización en función del número de pasadas láser (N).

| N | wa (mm) | db (mm) |

| 1 | 80.6±2.5 | 18.5 ± 2.2 |

| 2 | 80.3±2.1 | 26.8±2.5 |

| 3 | 83.3±2.6 | 38.6±1.8 |

wa: anchura de surco.

db: profundidad de surco

La anchura de los surcos (wa) es independiente del número de pasadas, con un valor en todos los casos de aproximadamente 83 µm. La profundidad de los surcos (db) crece con el número de pasadas partiendo de una profundidad de 18.5µm para una pasada, hasta 38,6µm para 3 pasadas.

La distancia entre pasadas (0.125, 0.250, 0.500mm) no afecta a la geometría de los surcos generados (realizados con los mismos parámetros láser en todos los casos), pero sí a la densidad de líneas de texturizado sobre la superficie metálica. Este efecto junto con el del número de pasadas resulta en un aumento de la superficie de contacto y del número de potenciales puntos de anclaje entre metal y polímero.

3.2 Comportamiento mecánicos (Resistencia a cortadura)

3.2.1 Muestras fabricadas por RTM, efecto del texturizado

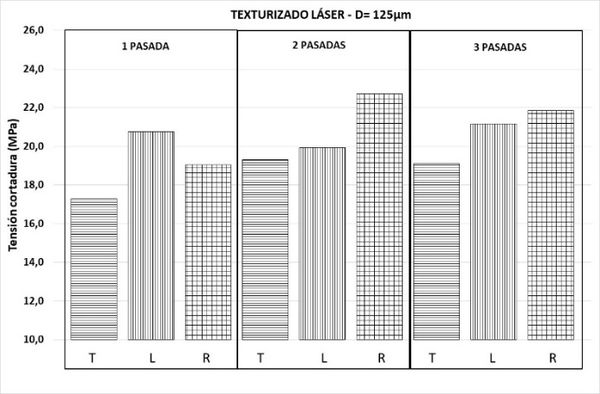

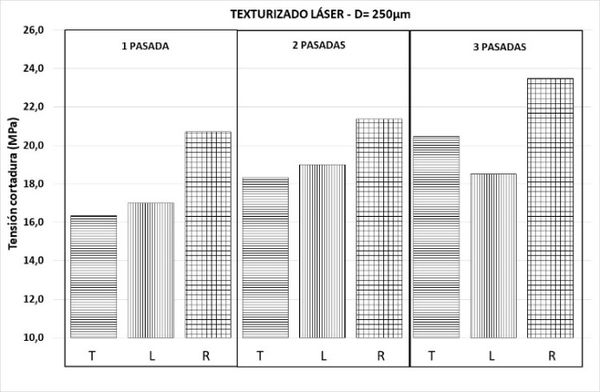

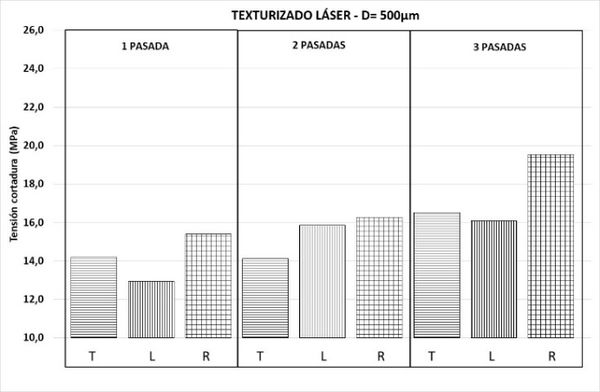

En las figuras 5, 6 y 7 se presentan los resultados de resistencia a cortadura en función de la distancia entre pasadas (0.125, 0.250 y 0.500mm respectivamente), así como de la orientación y número de pasadas en cada caso.

Respecto a la distancia entre pasadas (D), según cabía esperar, líneas de texturizado más juntas generan un mayor efecto de anclaje y por tanto una mejor resistencia de la unión a soldadura. En todo caso, las diferencias para distancias de 0.125 y 0.250mm son muy bajas, con un promedio en resistencia a cortadura (con independencia del resto de variables) de 20,1 y 19,5MPa respectivamente, mientras que para distancia entre pasadas de 0.5mm la resistencia baja a valores de 15MPa en promedio.

Respecto a la orientación (O) de las líneas de textura, los resultados obtenidos para texturas con surcos longitudinales (L) o transversales (T), son similares, con un promedio de 17.3MPa para orientación transversal y 17.9MPa para orientación longitudinal. Se observa sin embargo una mejora importante cuando el texturizado se realiza en rejilla (R), alcanzando en este caso un promedio de 20MPa.

El número de pasadas (N), (1, 2, 3) afecta así mismo a la resistencia final de la unión, con valores de 17.5, 18.5 y 19,6MPa de resistencia promedio respectivamente.

Para un proceso eficiente, sostenible e industrializable, se requiere un compromiso entre tiempo requerido para el procesado láser en el texturizado y la resistencia finalmente obtenida. Partiendo de estos resultados, y teniendo en cuenta que se requiere el doble de tiempo de texturizado para distancia entre pasadas de 0.125 mm frente a distancia de 0.250mm. y dado que la ganancia en resistencia en el caso de 0.125 mm. de distancia es marginal, se considera la distancia de 0.250 mm como óptima desde un punto de vista de eficiencia. En este mismo sentido se considera como solución de compromiso el utilizar 1 pasada y texturizado tipo rejilla, que permite conseguir una resistencia de 20,7 MPa, del mismo orden que la que puede obtenerse con uniones adhesivas.

3.2.2 Muestra fabricada por pultrusión

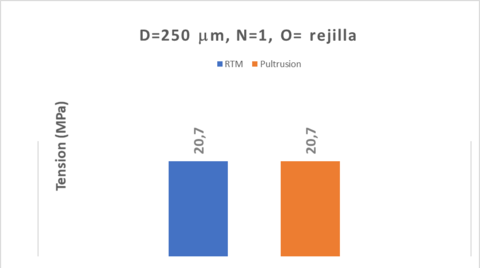

Con las condiciones óptimas de texturizado analizadas previamente (D=250µm, N=1, O=R), se realizaron ensayos de unión híbrida láser para muestras de composite obtenidas por pultrusión (resina Elium 591 reforzada con fibra de vidrio) con acero AISI304.

El promedio de resistencia a cortadura obtenido (figura 8) fue de 20.7MPa., coincidente con el valor obtenido para el composite fabricado por RTM (punto 3.2.1). Dicha coincidencia se justifica por la similitud en la composición y comportamiento de ambas resinas de base acrílica termoplástica, justificando así mismo el buen comportamiento del texturizado empleado independientemente de la resina utilizada.

3.3 Análisis de la fractura

A partir de inspección visual e inspección mediante microscopía electrónica se ha evaluado la naturaleza de la fractura tras el ensayo de cortadura.

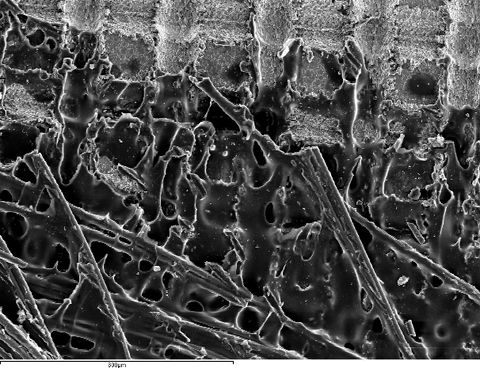

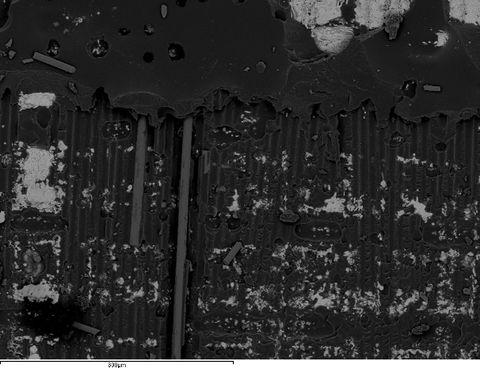

La inspección visual (figura 9) permite observar partes del composite adheridos a la superficie texturizada del metal tras la fractura.

Un análisis en detalle de las superficies realizado mediante microscopía electrónica con electrones retrodispersados (BSE) (figura 10), muestra como una gran cantidad resina (color oscuro) e incluso algunas fibras quedan adheridas tras la fractura a la superficie metálica (color claro), rellenando los huecos creados en el proceso de texturización. Este efecto se observa tanto en uniones con composites vía RTM (a) como Pultrusión (b), siendo este un comportamiento típico en fracturas de tipo cohesivo.

a a

|

b b

|

4 Conclusiones

En el presente trabajo se ha estudiado el efecto del texturizado en acero (AISI 304) en la unión híbrida entre este acero y composites de matriz acrílica fabricados por RTM y pultrusión.

El texturizado previo en la parte metálica genera un incremento en la superfice específica y en el número de puntos de anclaje que facilitan la unión entre ambos materiales. Entre las variables analizadas en el proceso de texturización, la distancia y configuración de las lineas de texturizado así como la profundidad de los surcos generados se presentan como las de mayor efecto en la resistencia final de la unión. De esta forma, el incremento del numero de pasadas, N, una baja separación entre surcos (D) y una orientación (O) en rejilla presentaron los mejores resultados de resistencia a cortadura. Para separaciones entre líneas de 125 y 250µm se alcanzaron valores máximos de resistencia del orden de 23MPa para texturizados en rejilla con 2 y 3 pasadas láser respectivamente. Para un proceso de texturizado más rápido y eficiente (D=250 µm; N=1, O=rejilla), se obtuvo una resistencia de 20.7MPa tanto para uniones con composite RTM como con composite por pultrusión, siendo estos resultados similares a los obtenidos por métodos de unión tradicionales como los adhesivos.

El análisis de las fracturas posterior al ensayo de cortadura mostraron fallo cohesivo en todos los casos, con una alta penetración de resina en los canales generados durante el texturizado, lo que se puede concluir este tipo de unión es suficientemente fuerte para los materiales y condiciones de procesado analizadas.

El desarrollo realizado se presenta como un método válido para la unión híbrida metal-composites termoplásticos que puede competir con los métodos tradicionales considerándose como una opción más rápida y sostenible.

Agradecimientos

Este proyecto ha recibido financiación de la European Union’s Horizon 2020 Research and Innovation Program bajo el convenio de subvención nº 768737.

Referencias

[1[]https://ec.europa.eu/research/participants/data/ref/h2020/wp/2018-2020/main/h2020-wp1820-transport_en.pdf ]https://ec.europa.eu/research/participants/data/ref/h2020/wp/2018-2020/main/h2020-wp1820-transport_en.pdf].

[2] S. Amancio-Filho, J. dos Santos, Joining of Polymers and Polymer-Metal Hybrid Structures: Recent Developments and Trends, Polymer Engineering & Science, 49 (2009) 1461-1476.

[3] J. Rauschenberger, A. Cenigaonaindia, J. Keseberg, D. Vogler, U. Gubler, F. Liébana, Laser hybrid joining of plastic and metal components for lightweight components, SPIE2015.

[4] A. Yousefpour, M. Hojjati, J.-P. Immarigeon, Fusion Bonding/Welding of Thermoplastic Composites, Journal of Thermoplastic Composite Materials - J THERMOPLAST COMPOS MATER, 17 (2004) 303-341.

[5] S. Katayama, Y. Kawahito, Laser direct joining of metal and plastic, Scripta Materialia - SCRIPTA MATER, 59 (2008) 1247-1250.

[6] S. Ebnesajjad, C.F. Ebnesajjad, Surface Treatment of Materials for Adhesion Bonding, in: S. Ebnesajjad (Ed.) Surface Treatment of Materials for Adhesion Bonding, William Andrew Publishing, Norwich, NY, 2006, pp. XV-XVI.

7] E. Rodríguez-Vidal, C. Sanz, C. Soriano, J. Leunda, G. Verhaeghe, Effect of metal micro-structuring on the mechanical behavior of polymer–metal laser T-joints, Journal of Materials Processing Technology, 229 (2016) 668-677.

[8] E. Rodríguez-Vidal, C. Sanz, J. Lambarri, J. Renard, V. Gantchenko, Laser Joining of Different Polymer-metal Configurations: Analysis of Mechanical Performance and Failure Mechanisms, Physics Procedia, 83 (2016) 1110-1117.

[9] R. Rechner, I. Jansen, E. Beyer, Influence on the strength and aging resistance of aluminum joints by laser pre-treatment and surface modification, International Journal of Adhesion and Adhesives - INT J ADHES ADHES, 30 (2010) 595-601.

[10] X. Wang, C. Zhang, K. Wang, P. Li, Y. Hu, K. Wang, H. Liu, Multi-objective optimization of laser transmission joining of thermoplastics, Optics & Laser Technology, 44 (2012) 2393-2402.

[11] P. Amend, T. Häfner, M. Gränitz, S. Roth, M. Schmidt, Effect of Ultrashort Pulse Laser Structuring of Stainless Steel on Laser-based Heat Conduction Joining of Polyamide Steel Hybrids, Physics Procedia, 83 (2016) 1130-1136.

[12] S. Abed, W. Knapp, New applications of laser welding in the field of thermoplastic polymer composites, 2007.

https://ec.europa.eu/transport/themes/urban/clean-vehicles-directive_en https://ec.europa.eu/transport/themes/urban/clean-vehicles-directive_enDocument information

Published on 30/06/22

Accepted on 30/06/22

Submitted on 30/06/22

Volume 04 - Comunicaciones Matcomp19 (2020), Issue Núm. 3 - Materiales bioinsipirados, 2022

DOI: 10.23967/r.matcomp.2022.06.054

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?