1. Introducción

La prioridad de la industria por el ahorro de peso para mejorar las prestaciones y la eficiencia de los vehículos, o la necesidad de altas propiedades específicas para el diseño de palas de grandes dimensiones, ha incrementado considerablemente el uso de los materiales compuestos de matriz termoestable [1,2]. Un claro ejemplo de este avance es la industria aeronáutica, la cual ha sido una gran impulsora en el uso de estos materiales. Los modelos más actuales en la aviación comercial alcanzan ya porcentajes de material compuesto próximos al 50% en peso. Sin embargo, estos materiales presentan un problema importante debido a que no se pueden reciclar o reutilizar. Por ello, existe una grave problemática medioambiental debida a la acumulación de residuos en vertederos. Actualmente, debido a la falta de alternativas, una de las prácticas más habituales después de la vida en servicio de las grandes piezas de materiales compuestos de matriz termoestable es su enterramiento o, en el mejor de los casos, su trituración para usarlos de relleno en asfaltos u otras aplicaciones de escaso valor añadido [2,3]. Existen diferentes vías para el reciclaje de polímeros termoestables y materiales compuestos de matriz termoestable, que pueden ser categorizados como métodos mecánicos, térmicos y químicos [2,5]. Sin embargo, estos tipos de reciclajes cuentan con una serie de limitaciones que deben tenerse en cuenta. En el caso del reciclaje por métodos mecánicos, no se recuperan fibras originales como tal, ya que se trituran perdiéndose su utilidad como refuerzo de altas prestaciones. En el caso del reciclaje por métodos térmicos, las altas temperaturas empleadas provocan una caída en las propiedades mecánicas y empeoran la compatibilidad de las fibras recicladas. Además, las tecnologías de reciclar polímeros termoestables o materiales compuestos de matriz polimérica termoestable implican un alto consumo de energía, siendo procesos agresivos que afectan a las propiedades de la fibra y que suelen descomponer el polímero, generando emisiones nocivas y altamente contaminantes [4]. Por ello, el desarrollo tecnológico de los diferentes procesos de reciclaje tiene dos objetivos principales: reducir el impacto ambiental que genera este tipo de materiales y recuperar, en lo posible, el valor económico de los mismos. Este desarrollo tecnológico no sólo se encarga de satisfacer los objetivos medioambientales establecidos, sino que también tiene que encargarse de implementar los procesos de reciclaje dentro de la cadena de producción de una manera lógica y efectiva desde el punto de vista económico. Las diferentes tecnologías de reciclado de polímeros termoestables y de materiales compuestos pueden clasificarse en tres grupos que son los procesos mecánicos, térmicos y químicos. Hay que tener en cuenta que para reciclar un material compuesto de matriz termoestable va a ser necesario separar y recuperar la fracción sólida de refuerzo del material compuesto ya que en muchos casos el refuerzo va a ser el componente más valioso del material compuesto (como en el caso de las fibras de carbono). El presente trabajo se centra en la síntesis y la caracterización de una nueva fórmula de base epoxi con enlaces de tipo Diels-Alder que permita su reciclado mecánico y/o químico cuando se utilice como matrices de materiales compuestos.

2. Procedimiento Experimental

Se han probado dos matrices distintas: una resina epoxi DGEBA entrecruzada con enlaces Diels-Alder y m-xililendiamina (MXDA), la cual se ha empleado para la elaboración de materiales compuestos en este trabajo, y una resina epoxi alternativa Araldite LY 556 con un agente de entrecruzamiento de poliamina aromática XB 3473 y enlaces Diels-Alder, que se ha desarrollado como base para futuros materiales con propiedades termo-mecánicas mejoradas. Para generar los enlaces Diels-Alder se utilizan la furfurilamina (FA) y la bismaleimida (BMI). Los grupos furano de la furfurilamina reaccionan con los grupos maleimida de la bismaleimida.

La metodología general utilizada para la síntesis de la resina presenta empleada tiene las siguientes etapas: 1) Mezclado con agitación mecánica de la resina LY556 con la bismaleimida a una temperatura de 80 ºC; 2) Desgasificación de la mezcla a 80ºC durante 15 minutos con una bomba de vacío; 3) Adición de la proporción de aminas adecuada según la composición; 4) Añadir la mezcla en los moldes, a los cuales se les ha aplicado agente desmoldeante y se han precalentado en estufa a 100 ºC previamente. 5) Curado de la mezcla en estufa.

El ciclo de curado para la resina DGEBA consiste en un calentamiento a 100 °C durante 6 horas, seguido por una etapa a 60 °C durante 12 horas para la generación del entrecruzamiento Diels-Alder. Para las resinas de base LY 556, el ciclo de curado ha sido el siguiente: 1-Calentamiento a 100 °C durante 2 horas, para generar la reacción LY – FA. Tras esta etapa se consumen parte de las aminas y se elimina el problema de volatilización de la FA. 2-Calentamiento a 130 °C durante 2 horas, para finalizar la reacción LY – FA y acelerar la reacción LY – XB. 3-Calentamiento a 150 °C durante 2 horas, para finalizar la reacción de curado. 4-Enfriamiento y mantenimiento a 60 °C durante 12 horas, para generar la reacción Diels- Alder entre los grupos furano y maleimida. Con este proceso se busca que en primer lugar se generaren los enlaces epoxi-amina, para después ya con la estructura covalente creada activar la reacción Diels-Alder. Para asegurar que la reacción entre aminas y maleimidas (adición de Michael) no se viera favorecida, la temperatura máxima inicial no podía alcanzar los 125 °C acorde a otras publicaciones previas [6].

En lo que respecta al análisis de reciclabilidad, se evaluaron dos vías diferentes: una termo-mecánica y otra termoquímica. Para optimizar el reciclado químico del material compuesto, disolviendo la matriz y recuperando la fibra, se han probado dos disolventes diferentes (dimetilsulfóxido y dimetilformamida) a 150 °C durante 2 horas.

Con el reprocesado termo-mecánico, se ha adoptado un enfoque distinto, en el cual se busca reciclar la resina termoestable ya curada, probándose a realizar materiales compuestos aprovechando la des-reticulación de la resina a alta temperatura. Para ello, se realizó una trituración completa de la resina en un molino y se colocaron capas alternas de resina en polvo y de láminas de fibra de carbono. A este conjunto, se le realizó una compactación en la prensa de platos calientes siguiendo las siguientes etapas: 1- Calentamiento desde temperatura ambiente hasta una temperatura de 150 °C con una presión a 150 bares, durante 30 minutos; 2- Mantenimiento a 150 °C y 150 bares durante 30 minutos; 3- Enfriamiento hasta 90 °C y disminución de la presión hasta 0 bares. La duración de esta última etapa era de 45 minutos. Este método de reciclaje termo-mecánico se aplica también para evaluar la reciclabilidad de la resina LY 556 con distintos contenidos en enlace Diels-Alder sin láminas de fibra de refuerzo.

3. Resultados

3.1. Reciclado termoquímico de materiales compuestos con matriz DGEBA.

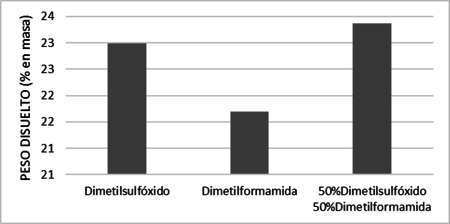

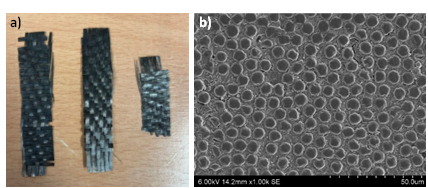

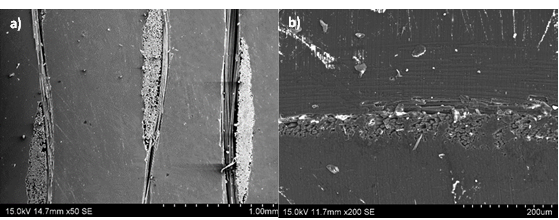

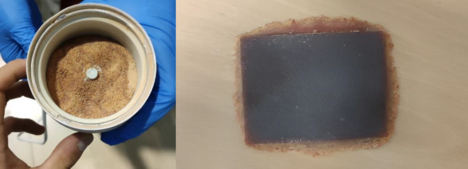

En la gráfica de la figura 1 se representa la comparativa del porcentaje de masa perdido según el disolvente utilizado en la resina pura, a 150 °C durante 120 minutos. Se puede observar que la mezcla de disolventes es más efectiva a la hora comparar la pérdida de masa tras la disolución respecto a la dimetilformamida, pero la diferencia no es notable al comparar con el dimetilsulfóxido ya que existe una diferencia de solo 0.38 %. Por ello, considerando los diferentes riesgos que existen al hacer uso de ambos disolventes, se selecciona como disolvente óptimo el dimetilsulfóxido ya que la dimetilformamida tiene mayor riesgo para la salud. En cualquier caso, en lo que respecta a materiales compuestos, la resina finaliza estos tratamientos reblandecida y es fácil de separar de las fibras de refuerzo, las cuales se pueden recuperar, secar y reutilizar en un nuevo material compuesto como se muestra en la figura 2. En la figura 2b se muestran imágenes de la fibra reciclada y de SEM del material compuesto, observándose la buena impregnación de la resina en la fibra reciclada y la ausencia de porosidad.

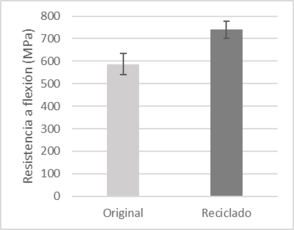

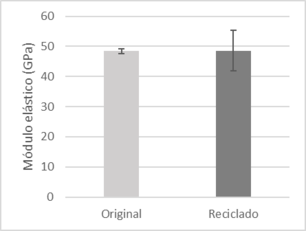

Este nuevo laminado con fibra reciclada se sometió a ensayos mecánicos para determinar si las propiedades eran similares a las del material compuesto con fibras originales. En las gráficas de la figura 3 se muestra como el material compuesto con fibra reciclada mantiene las propiedades mecánicas. Esto se asocia a dos aspectos fundamentales: el buen impregnado de la resina de la fibra reciclada, debido a que se ha eliminado casi la totalidad de la resina anterior, lo que permite el correcto impregnado de las fibras y, por otro lado, a que la fibra de carbono mantiene intactas sus propiedades, dado que, si se hubiera dañado la misma durante el proceso de reciclado termoquímico, se habría observado una disminución sensible del módulo elástico del material.

3.2. Reciclado termo-mecánico de materiales compuestos con matriz DGEBA.

La fabricación de materiales compuestos mediante reciclaje termo-mecánico de resina ha sido evaluada, observándose que las resinas con contenidos parciales de enlaces covalentes irreversibles DGEBA-MXDA no consiguen una impregnación efectiva de las fibras (figura 4a) ya que carecen de la fluidez necesaria, algo que mejora si se emplea polvo proveniente de la trituración de una resina DGEBA únicamente enlazada con cadenas reversibles Diels-Alder (figura 4b).

3.3. Reprocesado termo-mecánico por trituración y prensado en caliente.

Si bien el desarrollo de la resina de base DGEBA con enlaces mixtos Diels-Alder y permanentes ha demostrado algunos buenos resultados, siendo reciclable, no presenta unas propiedades termo-mecánicas destacables comparada con otras resinas convencionales [5]. Por este motivo, se decide probar a la elaboración de nuevas resinas con base LY 556 y entrecruzante XB3473. En el presente trabajo, se estudia la posibilidad de reciclar este tipo de resinas con un proceso termo-mecánico. Para ello, primero fueron trituradas en un molino y posteriormente se realizó un prensado del polvo en caliente acorde al ciclo indicado en el procedimiento experimental. En la imagen de la figura 5 se muestra en polvo de la resina después de triturada y después de la compactación en la prensa de platos calientes. Observando que el material tiene la capacidad de poder ser reprocesado. Aunque el material presenta cierta rugosidad, es algo superficial, ya que después un ligero desbaste, la rugosidad desaparece y queda una superficie similar a la del material de partida.

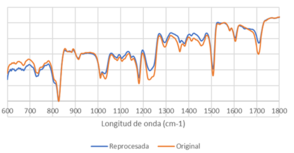

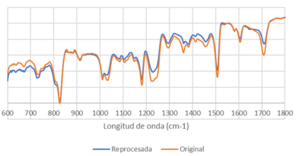

En la figura 6 se muestran los espectros de infrarrojos de las resinas iniciales y de las reprocesadas, observándose que no existen nuevas bandas ni la desaparición de ninguna de ellas respecto a los espectros originales. Tampoco se observan variaciones de intensidades relativas que hagan pensar en ningún cambio estructural. Lo que indica que el tratamiento termo-mecánico no genera ningún tipo de reacción que impida la formación de la red termorreversible. Respecto a los resultados del análisis por DSC, en la tabla 1 se muestran los resultados de estos ensayos de las resinas iniciales y reprocesadas. La mayor diferencia es el incremento en las temperaturas de transición vítrea, que podría ser debido al efecto de post-curado que supone el tratamiento térmico con la prensa de platos calientes. Por lo demás, los diagramas siguen mostrando las regiones endotérmicas atribuibles a la reacción retro Diels-Alder y las posteriores zonas exotérmicas de las reacciones de homopolimerización entre los grupos maleimida libres tras la reversión del enlace con los grupos furano.

| Material | Tg (°C) | ΔH retro D-A (J/g) |

| LY-XB 50% D-A | 83,6 | 4,1 |

| LY-XB 50% D-A reprocesado | 94,0 | 4,4 |

| LY-XB 70% D-A | 79,3 | 5,3 |

| LY-XB 70% D-A reprocesado | 85,1 | 7,0 |

4. Conclusiones

- Las condiciones óptimas para el reciclaje termoquímico de las resinas termoestables con enlaces Diels-Alder son una temperatura de 150 °C y un tiempo de 120 minutos en un disolvente de dimetilsulfóxido.

- El proceso termoquímico requiere dimetilsulfóxido como disolvente orgánico, una sustancia de bajo efecto toxicológico, de uso sanitario de hecho, y tratamiento de menor riesgo en comparación con los disolventes orgánicos más agresivos empleados para la degradación química de resinas termoestables convencionales. Además, las temperaturas de operación son moderadas (150 ºC), especialmente en comparación con otros procesos como la pirólisis o el tratamiento con fluidos supercríticos, que necesitan alcanzar temperaturas próximas a 400 ºC y que generan efluentes gaseosos tóxicos y difíciles de depurar.

- El tratamiento termoquímico no afecta a la fibra ni a su capacidad para ser reutilizada, pudiéndose emplear para la fabricación de nuevos materiales compuestos que presentan impregnaciones plenamente efectivas y propiedades mecánicas en rangos igualmente comparables a los materiales compuestos convencionales.

- Las resinas termoestables desarrolladas con enlaces Diels-Alder tienen la capacidad de ser reprocesadas por trituración y prensado en caliente.

Bibliografía

[1] A. G. Koniuszewska and J. W. Kaczmar, “Application of Polymer Based Composite Materials in Transportation,” 2016.

[2] S. J. Pickering, “Recycling technologies for thermoset composite materials-current status,” Composites Part A: Applied Science and Manufacturing, vol. 37, no. 8, pp. 1206– 1215, Aug. 2006, doi: 10.1016/j.compositesa.2005.05.030.

[3] R. P. Wool and K. M. O’Connor, “A theory of crack healing in polymers,” Journal of Applied Physics, vol. 52, no. 10, pp. 5953–5963, 1981, doi: 10.1063/1.328526.

[4] F. A. López, M. I. Martín, F. J. Alguacil, J. M. Rincón, T. A. Centeno, and M. Romero, “Thermolysis of fibreglass polyester composite and reutilisation of the glass fibre residue to obtain a glass-ceramic material,” Journal of Analytical and Applied Pyrolysis, vol. 93, pp. 104–112, 2012, doi: 10.1016/j.jaap.2011.10.003.

[5] I. Lorero, A. Rodríguez, M. Campo, and S. G. Prolongo, “Thermally remendable, weldable, and recyclable epoxy network crosslinked with reversible Diels-alder bonds,” Polymer (Guildf)., vol. 259, no. May, p. 125334, 2022, doi: 10.1016/j.polymer.2022.125334.

[6] M.-F. Grenier-Loustalot, F. Gouarderes, F. Joubert, and P. Grenier, “Synthesis, mechanism and kinetics of radical polymerization of bismaleimide-type telechelic oligomers in solvent and in the solid state,” 1993.

Document information

Published on 30/07/23

Accepted on 30/06/23

Submitted on 20/05/23

Volume 08 - COMUNICACIONES MATCOMP21 (2022) Y MATCOMP23 (2023), Issue Núm. 1 - Caracterización - Sostenibilidad y Reciclaje, 2023

DOI: 10.23967/r.matcomp.2024.01.08

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?