1 Introducción

Debido a la regulación de emisiones de CO2 establecida, los fabricantes de vehículos se han visto obligados a reducir los pesos de los diversos componentes que forman sus vehículos [1-4]. Esto ha llevado a una carrera en la cual cada vez más componentes metálicos son sustituidos por componentes en composite, sustituyéndolos por piezas fabricadas en plástico reforzado con diferentes cargas y fibras en diferentes formatos, para matrices tanto termoplásticas como termoestables. El uso de uno u otro material está íntimamente ligado a los requerimientos termo-químico-mecánicos de cada componente. Los composites son los materiales que mayor potencial de reducción de peso ofrecen para el aligeramiento de las estructuras de vehículos, debido fundamentalmente a su baja densidad y a su excelente relación resistencia/peso. Sin embargo, su utilización en el mercado de la automoción es todavía incipiente a pesar del claro interés y gran potencial. Existen tres factores importantes que lo limitan:

- El coste en los materiales y proceso de fabricación, ya que, por ejemplo, el coste de la fabricación de un material compuesto de fibra continua con el que se consigue un aligeramiento de una 50% frente a un diseño comparable en acero, puede costar de 2 a10 veces más.

- Limitada capacidad productiva/elevados tiempos de proceso de las tecnologías de fabricación actuales. Los composites actuales tienen unos tiempos de fabricación que pueden oscilar entre varios minutos a varias horas.

- La dificultad de prever su comportamiento antes de fabricar y ensayar la pieza. Los composites muestran diferencia de propiedades mecánicas según la dirección de aplicación de la carga y cambian sus propiedades dependiendo de los parámetros del proceso utilizados. Todo ello hace que sea totalmente necesario desarrollar un método de simulación preventivo, que valide la pieza diseñada antes de llegar a prototiparla.

Por lo tanto, para llegar a producciones masivas con los costes deseados, se precisan innovaciones y mejoras importantes que permitan hacer realidad el objetivo claro de disminuir los costes y los tiempos de ciclo de estos procesos de fabricación. Además, para ello también es necesario investigar y desarrollar nuevos materiales compuestos termoplásticos reforzados que reúnan las siguientes características:

- Alta rigidez. Los componentes estructurales están sometidos a importantes cargas en el vehículo en servicio, por lo que es importante que presenten una alta rigidez.

- Resistencia al desgaste. Es necesario garantizar el ciclo de vida del vehículo sin que la pieza sufra un desgaste acusado.

- Resistencia a altas temperaturas. Determinados componentes, por su ubicación en el vehículo, están sometidos a temperaturas por lo que es fundamental que los materiales, a estas temperaturas no se degraden ni sufran alteraciones.

Por lo tanto, el objetivo principal de la parte de TECNALIA-BATZ en el proyecto EVOLUTION ha sido desarrollar componentes estructurales en automoción en materiales compuestos de última generación, mejorando la funcionalidad que ofrecen los elementos metálicos e híbridos actuales.

2 Métodología Experimental

2.1 Materiales de partida

2.1.1 Matriz de poliamida 6 aniónica

La ε-caprolactama utilizada en este estudio para la polimerización aniónica ha sido suministrada por BASF. El monómero ha sido almacenado a 25ºC en condiciones de atmósfera seca, para asegurar que el mismo se encuentre en todo momento con un contenido en humedad inferior al 0.04%. De lo contrario podría no llegar a producirse la polimerización.

2.1.2 Fibras

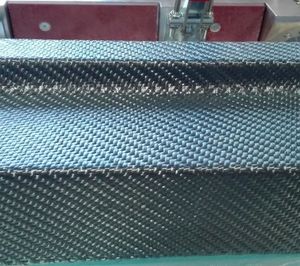

Se ha empleado un tejido de carbono como refuerzo, suministrado por Hexcel y con un gramaje de 600g/m2. Ésta fibra ha sido sometida a un tratamiento térmico para quitarle el sizing y hacerla así compatible con la ε–CL. Además contiene un máximo de humedad del 15% y tiene una configuración 0/90º, 50/50 balanceada.

2.2 Métodos de procesado

2.2.1 Preparación de las preformas

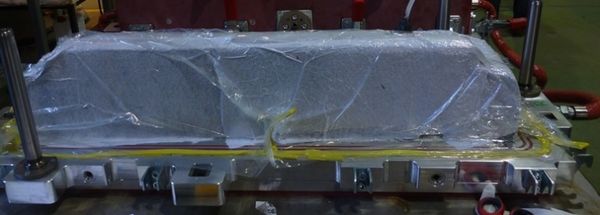

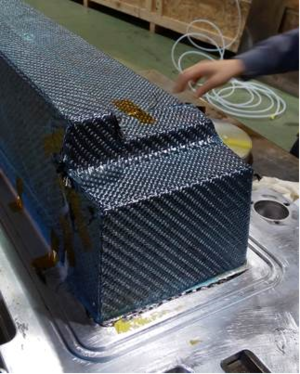

Se trata de una pieza demostradora con variaciones de espesor dentro de la misma pieza de 3 a 8mm. La preforma consta de 12 capas individuales, cada una con una geometría concreta, para poder ir adaptándose a los espesores establecidos. La figura 1 muestra algunos ejemplos.

El preformado ha sido más complejo de lo esperado en un principio debido a la falta de binders compatibles con este proceso. Además ha habido que hacer varios rediseños de los patrones debido a la compleja geometría de la pieza, para evitar cortes y pliegues en la misma.Por lo tanto, cada capa ha sido preformada de forma independiente, ayudada en todo momento por un velo termoplástico, calor y vacío, como puede verse en la figura 2.

2.2.2 Polimerización in-situ

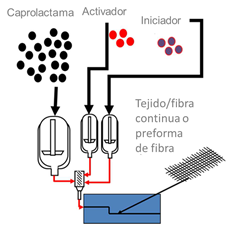

La tecnología CAPROCAST [5-7] desarrollada en TECNALIA es una variante del proceso de RTM clásico que permite obtener, mediante este tipo de procesos de moldeo por vía líquida, composites de fibra continua y matriz polimérica. Una vez introducido el monómero y el sistema catalítico en el molde, los tejidos de fibra, previamente preformados en el molde, quedarán embebidos en la matriz, que polimerizará produciendo una poliamida 6 sólida y dando así lugar a un material compuesto termoplástico con altos porcentajes de fibra continua, en este caso un 52% en volumen [8-9]. La figura 3 muestra el esquema del proceso.

2.3 Caracterización

Los ensayos llevados a cabo han sido ensayos de flexión y ensayos de fatiga (durabilidad). En primer lugar se han ensayado probetas, para poner a punto el utillaje de ensayo, y posteriormente los prototipos.

Para realizar el ensayo de flexión en probetas se ha recurrido a un ensayo de 3 puntos, la muestra se coloca entre dos puntos mientras que un tercero se coloca encima de la muestra en el centro. Sin embargo, para los prototipos este diseño no es válido, por lo que se ha tenido que fabricar un útil nuevo. Los ensayos de fatiga se han llevado a cabo para evaluar el comportamiento de un componente fabricado con una tecnología innovadora. Los ensayos en probeta se han realizado bajo normas internacionales (ISO 13003). Las piezas reales, en cambio, no se han podido ensayar bajo ninguna norma ya que generalmente suele ensayarse como componente de sistema de suspensión, no de forma independiente cada pieza.

Los ensayos se han realizado externamente, concretamente en CRF, en el marco del proyecto EVOLUTION.

3 Resultados y discusión

Un subframe de suspensión es una pieza estructural que une el chasis del vehículo con las ruedas a través de los brazos inferiores y barra estabilizadora. Se trata de un componente que sufre mucha carga durante el movimiento del vehículo ya que todas las vibraciones inducidas por el suelo son transferidas al chasis a través del amortiguador y el subframe. Por lo tanto, teniendo en cuenta cual va a ser la misión del componente, lo más idóneo es un ensayo de fatiga [10].

3.1 Ensayo de flexión

Este ensayo no representa ninguna carga real, pero ayuda a evaluar la máxima resistencia quasi-estática del material. El problema más importante encontrado en la pieza es la forma superior del bastidor secundario: el lado superior no es plano, sino en dos niveles. El ensayo se ha establecido para que se detenga después de un desplazamiento de cruceta igual a 100mm. El dinamómetro siempre se detiene automáticamente si detecta una caída repentina de la carga debido a la rotura de la muestra.

Observando la figura 4 es interesante ver que la mayor parte de la deformación producida es principalmente elástica: se observa que una vez se deja de aplicar la carga la deformación residual se reduce considerablemente.

3.2 Ensayo de fatiga

Para calcular la durabilidad del material se ha realizado un ensayo de flexión en cuatro puntos. Para ello se ha empleado una máquina hidráulica que funciona a 6Hz, para la cual se han desarrollado un conjunto de pinzas que fijan el material a la máquina. De forma paralela, algunas muestras han sido sometidas a una prueba de flexión quasi-estática para evaluar la resistencia a la flexión final (UFS). Este dato es muy importante ya que ha sido la referencia durante la prueba de fatiga por flexión. Por lo tanto se ha evaluado la carga límite de flexión. Aplicando el método denominado “Stair Case”, se someten las muestras a 2,200,000 ciclos. En este método, el valor inicial de la carga es aproximadamente la mitad de la resistencia final del material. Cada vez que la muestra se rompe antes del número previsto de ciclos, la siguiente muestra se prueba con una carga menor, y a la inversa, a mayor número de ciclos, mayor carga. Por lo tanto, la resistencia del ensayo de flexión quasi-estática es aproximadamente 132.8MPa.

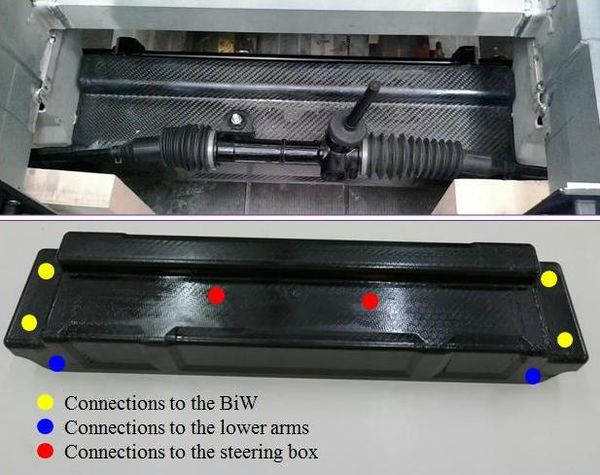

Como se ha explicado anteriormente, la caracterización realizada en muestras permite evaluar el comportamiento del material en condiciones definidas, pero proporciona información limitada sobre las características finales del componente. En la siguiente imagen pueden verse los puntos de conexión del subframe al sistema de suspensión y al chasis.

La figura 5 permite ver que el subframe está fuertemente unido al chasis y que las deformaciones debidas a las fuerzas transmitidas por el brazo inferior pueden ser limitadas y no implican a todo el componente.

De acuerdo con las sugerencias recibidas por Magneti Marelli Suspensioni, el subframe debería ser sometido a cargas de tensión/compresión de entre -2000N y +5000N, fase/antifase entre los puntos de aplicación de fuerza en los dos lados del componente. Por lo tanto, se han realizado los ensayos de fatiga por tracción hasta 10kN en total: dado que el equipo es simétrico, cada punto se somete a una carga de +5kN.

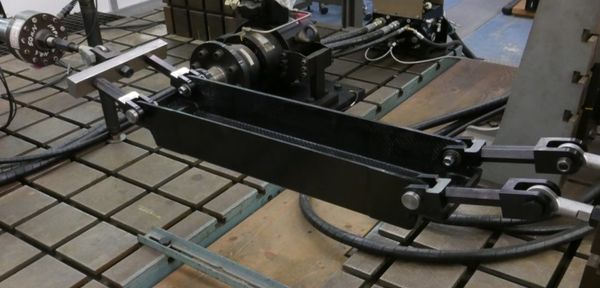

La figura 6 muestra la posición del subframe cuando se conecta al equipo para el ensayo de fatiga.

El agujereado del componente e inserción de los bushings se realiza en la pieza después de fabricarla, lo que produce una rotura de la continuidad del tejido, reduciendo la resistencia local del componente.

Se han fabricado multiples piezas demostradoras, estando las primeras menos optimizadas, por lo que estas se han empleado para la puesta a punto del equipo (soportes, clavijas y condiciones de ensayo). La mayor parte de las piezas han superado los 2,200,000 ciclos establecidos sin rotura. Sin embargo hay que destacar, que en los subframe de prueba los alojamientos de los bushings o casquillos están deformados. Esta deformación aparece a partir de los 25,000 ciclos. En los prototipos finales esta deformación es mucho inferior.

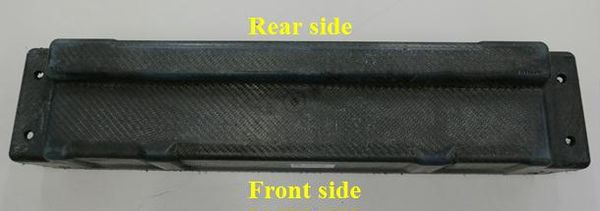

Tal y como muestra la figura 7, los bushings que más han sufrido son los traseros. Hay que recordar que la pieza no es simétrica en su eje longitudinal (la parte trasera es más alta que la delantera, 128mm vs 106mm), por lo que la distribución de esfuerzos no es uniforme en ambos lados, y las defomaciones se producen de forma diferente. Las deformaciones más grandes aparecen en la zona trasera.

En la figura 8 se observa una pieza definitiva tras el ensayo, en la cual se aprecia perfectamente la diferencia de alturas. En la figura 9 se ve, en estas mismas piezas,el aspecto de los bushings tras el ensayo. En estos casos los alojamientos de los casquillos apenas han sufrido, debido a un buen preformado y mojado de la resina.

4 Conclusiones

Como conclusiones finales de este trabajo en cuanto al preformado, fabricación y ensayos cabe destacar:

- Preformado. Se ha visto que es sumamente importante encontrar un binder compatible tanto con la fibra como con la matriz, que sea capaz de preformar y unir las diferentes capas y de adaptarse al molde perfectamente.

- Fabricación. Ha habido que ajustar los parámetros de presión y velocidad de inyección para asegurar un buen llenado e impregnado de la fibra.

- Ensayos. En lo que al ensayo de flexión se refiere, la pieza sufre una gran deformación, que recupera casi en su totalidad una vez quitada la carga. En cuanto a los ensayos de fatiga, las piezas prototipo aguantan los 2,200,000 ciclos establecidos en el ensayo como máximo muy bien. La zona de los bushings sufre una deformación no contemplada en el diseño inicial del prototipo que podrá ser mejorada en un rediseño posterior.

Por lo tanto, los resultados obtenidos a partir de los ensayos muestran un gran potencial de este proceso y del material para la fabricación de piezas estructurales de este tipo.

Agradecimientos

Este trabajo ha sido realizado gracias al proyecto Europeo “EVOLUTION” - Innovative advanced lightweight materials for the next generation of environmentally-friendly electric vehicles -GC.NMP.2012-2-GA nº 314744, en colaboración en todo momento con la empresa BATZ S.Coop.

Referencias

[1] D. N. 1753/2000/CE, Plan de seguimiento de la media de las emisiones específicas de C02 de los turismos, Parlamento Europeo y del Consejo, (22 de Junio de 2000).

[2] R. C. N. 443/2009, Normas de comportamiento en materia de emisión de los turismos nuevos, Parlamento Europeo y del Consejo, (23 de Abril de 2009).

[3] Proposal of 19 December 2007 for a regulation of the European Parliament and of the Council setting emission performance standards for new passenger cars as part of the Community´s integrated approach to reduce CO2 emissions from light-duty vehicles.

[4] Directive 2000/53/EC of the European Parliament and of the Council of 18 September 2000 on end-of-life vehicles.

[5] S.García Arrieta , L.Palenzuela Gutierrez . Process and device for polymerizing lactams in molds. US 9290622 B2 (2011-06-23).

[6] S.García Arrieta , U.Moralez Díez , C.Elizetxea Ezeiza, A. De La Calle Lizarazu , JI. Hernández Vicente, P. Casado Francisco, Liceaga Ontoria M. Device for polymerizing lactams in molds. EP 2 743 061 B1 (2016-04-06).

[7] A. De La Calle Lizarazu,C. Elizetxea Ezeiza, S. García Arrieta. Device for polymerizing lactams in molds. WO 2015/082728 (2015-06-1).

[8] S.García-Arrieta. 2012 Industrialización del proceso de moldeo y polimerización de la poliamida 6 aniónica (Tesis doctoral) UPV-Donostia, España.

[9] A. de la Calle. 2014 Composites termoplásticos de fibra continua y nanocomposites obtenidos mediante polimerización in-situ aniónica de poliamida 6 (Tesis doctoral) UPV-Leioa,España.

[10] E.Cinchino, Z.Vuluga, C.Elizetxea Ezeiza, I.Lopez Benito, E.Mangino, J.de Claville Christiansen, CG. Sanporean, F.Di Paolo, Mikelis Kirpluks, P.Cābulis. Cirp procedia. In progress (2017).

Document information

Published on 14/04/19

Accepted on 14/04/19

Submitted on 14/04/19

Volume 03 - Comunicaciones Matcomp17 (2019), Issue Núm. 2 - Aplicaciones, uniones y reparaciones de los materiales compuestos, 2019

DOI: 10.23967/r.matcomp.2019.04.003

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?