1 Introducción

El empleo de materiales compuestos dentro del sector aeronáutico para la fabricación de aeroestructuras ha sufrido un fuerte incremento en los últimos años. La unión de piezas de material compuesto se lleva a cabo mediante uniones mecánicas, como por ejemplo remaches. Sin embargo, el empleo de este tipo de elementos presenta varias desventajas: es necesario taladrar el material antes de la unión, lo que puede dañar las fibras; el peso de la estructura se incrementa; y se favorece la corrosión galvánica. Además, su colocación es un proceso manual, lo que implica altos tiempos de proceso y falta de robustez debida al factor humano. Por todas estas razones, se está estudiando el estudio de uniones adhesivas como alternativa a estas uniones mecánicas [1].

En la actualidad, el uso de uniones adhesivas en el sector aeronáutico es limitado, principalmente debido a las dificultades relacionadas con la industrialización de estas en estructuras primarias. Hoy en día, el uso de uniones adhesivas va acompañado de refuerzos con elementos de fijación mecánica, lo que reduce los beneficios que podrías obtenerse de las uniones puramente adhesivas [1].

De acuerdo con la normativa aeronáutica, el proceso de unión adhesiva de elementos de material compuesto reforzado con fibra de carbono (CFRP) requiere de una etapa previa de preparación superficial [2]. El objetivo de esta operación es eliminar los agentes contaminantes procedentes del proceso de fabricación y obtener una superficie limpia, suficientemente rugosa y activa [1]. Algunos de los métodos empleados que para este proceso son el uso de peel-ply, granallado, lijado manual o el uso de ataques químicos [3-8]. Todos ellos presentan el inconveniente común de no ser automatizables.

Uno de los principales retos del sector aeronáutico es encontrar procesos automatizables que puedan sustituir a aquellos métodos manuales que se utilizan en la actualidad. En este sentido, hay dos tecnologías que están ganando peso como posibles alternativas: el plasma a presión atmosférica (APP) [9-13] y la tecnología láser [8, 14-19]. Los sistemas de APP usan una combinación de corriente pulsada de alta frecuencia y flujo de aire limpio comprimido para generar un plasma en el que existen especies altamente reactivas. Estas especies oxidan la superficie procesada, creando grupos funcionales que mejoran las propiedades adhesivas de la superficie. Diferentes estudios [9-13] han demostrado que la activación superficial por plasma da lugar uniones adhesivas de alta resistencia. Además, la tecnología APP es automatizable lo cual confiere un alto rendimiento en procesado en línea, y costes de producción relativamente bajos.

Por otro lado, en [7, 14-19] se propone la utilización de radiación láser, que es una tecnología de no contacto, que permite obtener resultados altamente controlables, no es perjudicial para el medio ambiente y, además, es automatizable. Una de las mayores ventajas de esta tecnología es la posibilidad de actuar selectivamente sobre los distintos componentes del material mediante el control de los parámetros de procesado [20-22]. Además, este proceso permite eliminar contaminantes superficiales, lo que mejora la calidad de la unión adhesiva.

El objetivo de este trabajo es evaluar el comportamiento adhesivo de paneles de material compuesto de cinta unidireccional cuya preparación superficial ha sido llevada a cabo mediante el empleo de radiación UV. Para ello se ha realizado una caracterización superficial avanzada de los materiales procesados. Adicionalmente, se han realizado ensayos mecánicos para determinar la tenacidad de fractura interlaminar en modo I de muestras procesadas mediante láser y mediante peel-ply, método que se ha tomado como referencia.

2 Procedimiento experimental

2.1 Materiales estudiados

En este trabajo se ha estudiado la preparación superficial de paneles de fibra de carbono de cinta unidireccional, formados por una matriz epoxi reforzada con tejido plano de fibra de carbono de módulo intermedio, Hexply M21EV de Hexcel. Los paneles han sido fabricados utilizando un autoclave OLMAR ATC 1300/2500, siguiendo el ciclo de curado indicado en la hoja de especificación del producto. Los paneles fabricados están formados por 6 capas con una secuencia de apilamiento de 0°. En este trabajo, la cara de interés para el estudio es la cara bolsa del material, que está en contacto con el film separador en el proceso de fabricación. El film separador utilizado ha sido el WL 5200 de Airtech, el cual contiene compuestos fluorados. Estos compuestos contaminan la superficie de los paneles, de manera que uno de los objetivos d la preparación superficial es reducir al máximo el contenido en flúor para que no interfiera en el proceso de encolado.

Además, para la preparación de la muestra de referencia se ha utilizado una tela de peel-ply preimpregnado de 180°, Hysol EA 9895, que se colocó sobre la cara bolsa de dichos paneles.

Para llevar a cabo el proceso de co-encolado, se ha utilizado un adhesivo de tejido de poliamida con un carrier de poliéster tipo K, FM-300K0.5 de Cytec. El proceso de co-encolado se llevó a cabo en el autoclave citado anteriormente.

2.2 Procesado láser

En este trabajo se ha utilizado un láser de marcado UV de Trumpf, modelo TruMark 6350. Este es un láser pulsado de estado sólido de Nd:YAG con una longitud de onda de 3500 nm y una duración de pulso de 11 ns. A 33 kHz, la potencia nominal alcanzada es de 5 W, la potencia de pulso es de más de 15 kW y la energía de pulso de 0.15 mJ. En base a estos datos, y teniendo en cuenta que el diámetro del haz en la distancia focal (237 mm) es de 10 µm, se ha calculado una densidad de energía máxima de 193 J·cm-2. La óptica del sistema láser permite realizar un marcado de un máximo de 80 x 80 mm.

Las condiciones de procesado utilizadas fueron determinadas en una etapa previa a este trabajo, cuyos resultados están en revisión. En la Tabla 1 quedan recogidas estas condiciones de procesado.

| Potencia | 4 W |

| Velocidad de barrido | 2000 mm·s-1 |

| Frecuencia de la radiación | 20 kHz |

Las muestras fueron procesadas sin ninguna etapa previa de limpieza superficial.

Se han procesado dos tamaños de muestras. Por un lado, para la caracterización superficial avanzada se han procesado muestras de 30 x 30 mm, excepto para las medidas de XPS, que por limitaciones de la técnica las muestras procesadas han sido de 10 x 10 mm. Los paneles destinados a ensayos mecánicos tienen unas dimensiones de 300 x 200 mm. Su procesado se ha llevado a cabo en diferentes etapas de marcado de 80 x 80 mm hasta completar toda la superficie del semi panel pre curado.

2.3 Caracterización superficial avanzada

Una vez procesadas las muestras se ha llevado a cabo un proceso de caracterización superficial avanzada con el objetivo de comprender el efecto que la radiación láser UV tiene sobre la superficie del material compuesto. Para ello se han realizado ensayos de determinación de la energía libre superficial, de determinación de la composición química superficial, medidas de rugosidad superficial y caracterización de la superficie mediante microscopía electrónica de barrido SEM. Esta caracterización se ha realizado para las muestras procesadas con láser y para muestras de referencia en las que se ha retirado el peel-ply, además de para una muestra sin ningún tipo de tratamiento superficial.

2.3.1 Energía libre superficial

La determinación de la energía libre superficial puede relacionarse con la adhesividad de una superficie. Así, cuanto mayor sea el valor de esta energía libre superficial mejor será la adhesividad de la superficie [23]. La determinación de esta propiedad se ha llevado a cabo utilizando el método OWRK, ecuación (1). Este método se basa en la medida del ángulo de contacto formado con tres líquidos diferentes: agua destilada, etilenglicol y diiodometano. Haciendo uso de la ecuación (1), y mediante la regresión lineal de esta, es posible determinar la componente polar y dispersiva de esta energía libre superficial. La suma de las dos componentes da el valor total de la energía.

|

|

(1) |

Las medidas se han llevado a cabo utilizando un equipo fabricado en el laboratorio. Las gotas depositadas tienen un volumen de 2 µL, y el ángulo que forman se ha medido utilizando el plug-in “Snake” del software libre J-image.

2.3.2 Composición química superficial

La composición química de la superficie se ha determinado mediante espectroscopia fotoelectrónica de rayos-X (XPS). Esta técnica permite conocer la composición química superficial de los 10 primeros nanómetros de la muestra, el estado de oxidación de las especies presentes, así como realizar un análisis semi-cuantitativo de la concentración de las especies presentes en la muestra expresado en %. En este trabajo se ha utilizado un equipo Kratos Axis Ultra DLD equipado con una fuente monocromática de rayos X que utiliza un ánodo Al Kα.

Se han realizado espectros survey de las distintas muestras estudiadas para conocer el nivel de limpieza que se consigue con cada uno de los tratamientos.

2.3.3 Rugosidad superficial

Se han medido los valores de Ra de las muestras utilizando un rugosímetro, modelo MarSurf PS 10 y un palpador PHT 350 de 2 µm, ambos de Mahr, de acuerdo con la norma ISO 16610-21. Según las teorías de adhesión, cuanto mayor es la rugosidad de una superficie mejor será la adhesividad de la misma [23].

2.3.4 Microscopía electrónica de barrido SEM

Se ha estudiado la superficie de las muestras procesadas con los diferentes tratamientos de preparación superficial mediante microscopía electrónica de barrido SEM, utilizando un equipo de sobremesa Hitachi SU-1510. Esta técnica permite observar con alto grado de detalle el efecto que cada tratamiento tiene sobre la superficie del material. Las micrografías fueron adquiridas utilizando un voltaje de 5 kV, trabajando a presión variable de 50 Pa y a una distancia de trabajo de ~4.5 mm. Se han tomado micrografías a diferentes magnificaciones y diferentes modos de detección de los electrones retrodispersados por la muestra.

2.4 Ensayos mecánicos

Para evaluar el comportamiento mecánico de las uniones adhesivas de paneles tratados con láser y peel-ply se han llevado a cabo ensayos de determinación de la tenacidad de fractura interlaminar en modo I (G1C). Para ello se ha utilizado un autoclave OLMAR ATC 1300/2500 para llevar a cabo el proceso de co-encolado, en el que el semi panel tratado superficialmente se une a un semipanel fresco utilizando el adhesivo citado anteriormente, con su correspondiente ciclo de curado.

Una vez co-encolados los semi paneles, estos fueron mecanizados según queda recogido en [24]. Para realizar el ensayo de G1C se utilizó una máquina de ensayos universal modelo Instron 5982, con capacidad de 100 kN. La velocidad de ensayo se fijó en 10 mm·min-1. Se han ensayado un total de 4 series de paneles co-encolados, dos en los que el tratamiento superficial se realizó con láser UV y dos con peel-ply. Cada serie contiene 6 probetas de ensayo. El modo de fallo de todas estas probetas se ha determinado mediante la inspección visual de los semi paneles después del ensayo de G1C.

3 Resultados y discusión

3.1 Caracterización superficial avanzada

3.1.1 Energía libre superficial

En la Tabla 2 se incluyen los valores de energía libre superficial determinados para la muestra sin tratar y los dos tipos de tratamientos superficiales realizados.

| Tratamiento superficial | Energía libre superficial (mJ·m-2) |

| Sin tratamiento | 30.43 |

| Peel-ply | 53.77 |

| Láser | 55.91 |

Los valores de energía superficial incluidos en la Tabla 2 indican que el tratamiento láser UV produce un incremento de casi un 50% respecto a la muestra sin tratar. Esto debería traducirse en un aumento significativo de la adhesividad de las muestras tratadas con láser. En relación con el peel-ply, se observa que ambos tratamientos presentan valores similares de energía libre superficial. Cabe concluir, por tanto, que las muestras procesadas con láser deberían presentar un comportamiento adhesivo semejante a las activadas con peel-ply.

3.1.2 Composición química superficial

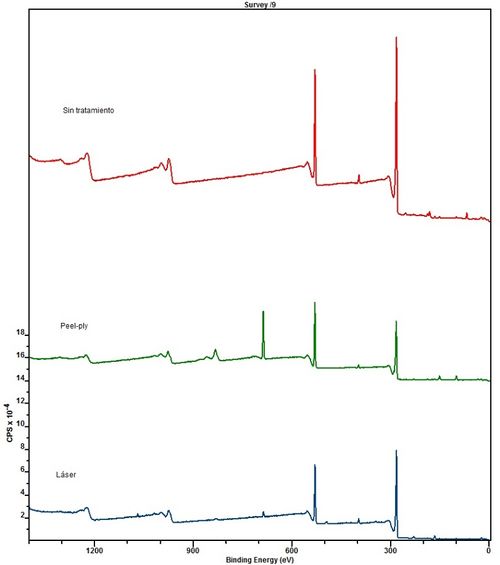

En la Figura 1 se incluyen los espectros XPS registrados en modo “survey” para las tres muestras estudiadas. A partir de estos espectros se han calculado los porcentajes atómicos de cada uno de los elementos identificados, Tabla 3.

| Muestra | C | O | N | Si | S | F | Br |

| Sin tratar | 63.79 | 20.38 | 1.79 | 3.34 | 0.33 | 10.37 | - |

| Láser | 77.64 | 17.53 | 2.18 | 1.07 | 0.64 | 0.93 | - |

| Peel-ply | 78.95 | 17.55 | 1.63 | 0.59 | 0.38 | 0.37 | 0.53 |

Los valores incluidos en la Tabla 3 ponen de manifiesto que la muestra sin tratar presenta porcentajes relativamente elevados de Si y, sobre todo de F. Es sabido que la presencia de estos elementos es inherente al proceso de fabricación, procediendo del agente desmoldeante y del film separador, respectivamente. Los resultados obtenidos indican que el tratamiento láser provoca una reducción considerable del contenido en F en superficie, situándose por debajo del 1%. Además, se consigue reducir la cantidad de Si en la superficie. En el caso del peel-ply, se observa como la cantidad de F se reduce a niveles similares a los obtenidos con el láser, y que la reducción de Si es incluso mayor. Sin embargo, el empleo de peel-ply tiene el inconveniente de introducir Br como contaminante en superficie, aunque a niveles inferiores al 1%.

3.1.3 Rugosidad superficial

Los valores de rugosidad superficial en términos de Ra medidos para las tres muestras estudiadas están recogidos en la Tabla 4.

| Muestra | Ra µm |

| Sin tratamiento | 11.809 |

| Láser | 12.223 |

| Peel-ply | 11.957 |

Los resultados de rugosidad incluidos en la Tabla 4 indican que los tratamientos llevados a cabo no introducen cambios sustanciales en esta propiedad. Así, puede observarse que los valores de Ra de las muestras con tratamiento superficial son ligeramente superiores al de la muestra sin ningún tipo de tratamiento. Sin embargo, este incremento no es comparable con las mejoras que se han obtenido para otras propiedades evaluadas.

3.1.4 Microscopía electrónica de barrido SEM

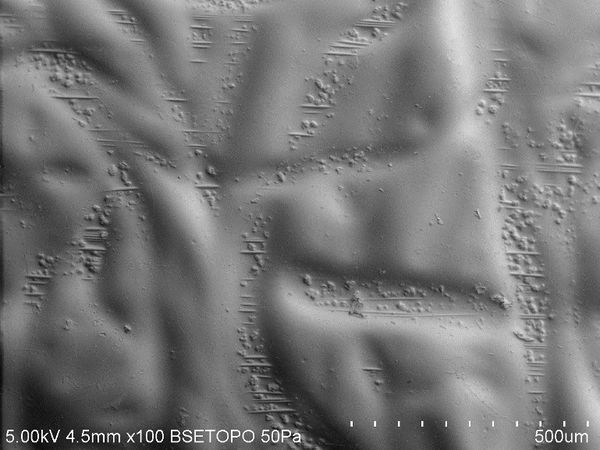

La Figura 2 se incluyen las imágenes SEM adquiridas sobre paneles en los que no se ha realizado ningún tipo de tratamiento superficial.

En estas micrografías se observa como la superficie de la muestra no es completamente uniforme; existe una cierta topografía en la que existen suaves picos y valles. También es de destacar la existencia de algunas fibras descubiertas.

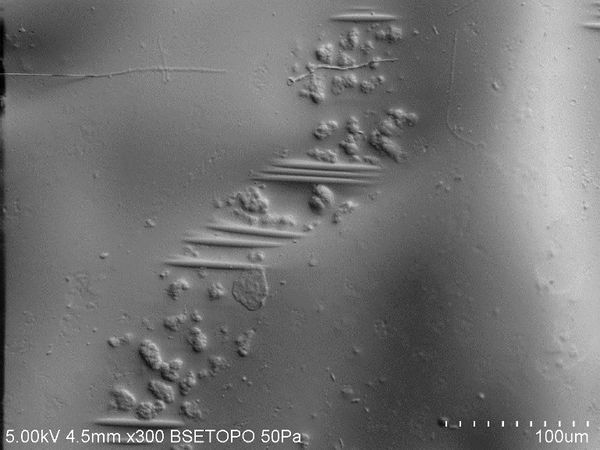

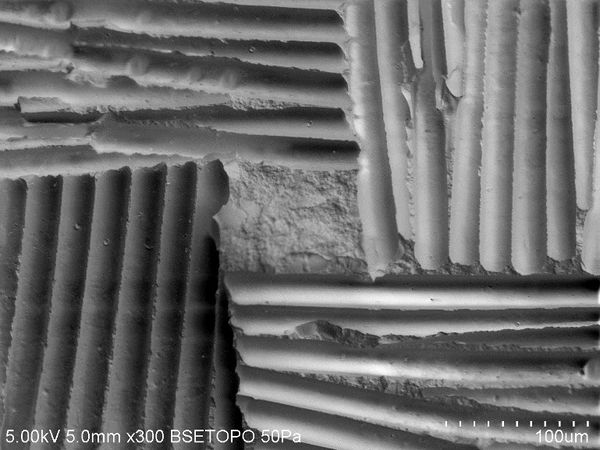

En la Figura 3 se incluyen imágenes SEM correspondientes a muestras procesadas con láser UV.

En las imágenes SEM de la Figura 3 se observa que, sobre la topografía de la Figura 2, se superpone el patrón correspondiente al marcado láser. Este patrón está formado por líneas horizontales en las que cada círculo corresponde al efecto de un pulso láser sobre la superficie del material. Se observa que existe un cierto grado de solapamiento horizontal entre puntos, quedando las líneas horizontales separadas por una distancia de, aproximadamente, 35 µm. En estas imágenes también es posible observar que el procesado láser solo provoca el marcado de la resina, sin que aumente el número de fibras descubiertas.

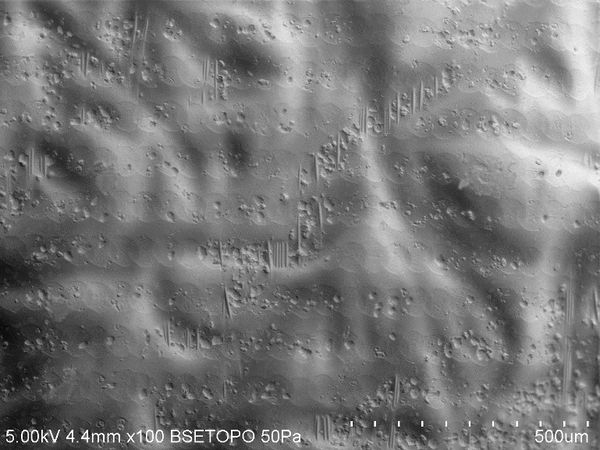

Por último, en la Figura 4 se incluyen las imágenes SEM adquiridas sobre las muestras tratadas con peel-ply.

En este caso se aprecia como al retirar el tejido pelable la superficie queda marcada con el patrón del mismo. Este patrón está formado por cuatro zonas rayadas, casi cuadradas, giradas 90° entre sí.

3.2 Ensayos mecánicos

Se han realizado un total de 24 ensayos de G1C a muestras que han sido tratadas superficialmente con peel-ply y con láser UV. En la Figura 5 se presentan los valores de la tenacidad a la fractura interlaminar en modo I, determinados a partir de los ensayos de G1C, en función del tipo de tratamiento superficial aplicado.

En la Figura 5 se observa que los valores de tenacidad a la fractura interlaminar en modo I son comparables para los dos tipos de tratamientos superficiales estudiados, siendo incluso ligeramente superior en el caso del láser. Ambos valores están por encima del valor mínimo aceptable establecido en la especificación del material, 550 J·m2.

Para que el resultado de los ensayos de G1C pueda ser considerado conforme es necesario analizar el modo de fallo. Al analizar visualmente las probetas ensayadas se han identificado tres modos de fallo: interfase wet-wet, delaminación del semipanel pre curado y delaminación del semipanel co pegado. Estos modos de fallo se observan tanto en las probetas tratadas con láser como en las activadas con peel-ply. De acuerdo con lo establecido en la especificación del material, todos estos modos de fallo son considerados aceptables.

4 Conclusiones

En este trabajo se ha estudiado el empleo del procesado láser UV como tecnología automatizable alternativa al uso de peel-ply como etapa de preparación superficial previa al co-encolado.

Con el objetivo de entender el efecto que la radiación UV tiene sobre la superficie del material compuesto, las muestras procesadas se han estudiado mediante técnicas de caracterización avanzada. Los resultados obtenidos indican que:

- La radiación UV aumenta la energía libre superficial de la superficie tratada, lo que favorece la adhesividad de la misma.

- La radiación UV elimina de la superficie contaminantes procedentes de la fabricación del material, principalmente F y Si, por lo que se consigue un efecto de limpieza superficial.

- El procesado láser no modifica sustancialmente la rugosidad superficial de las muestras.

- El procesado láser utilizado genera un patrón de líneas horizontales en los que se observan los pulsos del marcado.

Se ha evaluado el comportamiento adhesivo de uniones co-encoladas en las que el panel pre curado estaba tratado superficialmente con láser UV y con peel-ply, como muestra de referencia. Los resultados obtenidos indican que la tenacidad a la fractura interlaminar en modo I es similar para los dos tratamientos superficiales, siendo sus modos de fallo aceptables según la especificación del material.

El conjunto de resultados obtenidos permite afirmar que el procesado mediante láser UV puede ser considerado como una tecnología automatizable alternativa al peel-ply.

Agradecimientos

Los autores agradecen el apoyo del Ministerio de Economía, Industria y Competitividad, a través del programa FEDER-INTERCONNECTA del Centro para el Desarrollo Tecnológico Industrial (CDTI) y cofinanciado por el Fondo Europeo de Desarrollo Regional (FEDER), con número de expediente “ITC-20151137”.

Referencias

[1] F. Schmid, T.A. Kurse, T. Körwien, M. Geistbeck. Composite Interfaces, 22 (8), pág. 795-808 (2015).

[2] AIPS 06-01-003. Surface Preparation for Thermosetting parts before structural bonding.

[3] J. Holtmannspöter, J.W. Czarnecki, M. Wetzel, D. Dolderer, C. Eisenschink. Journal of Adhesion, 89, pág. 96-110 (2013).

[4] Q. Bénard, M. Fois, M. Grisel. Internation Journal of Adhesion and Adhesives, 24, pág. 404-409 (2005).

[5] Q. Bénard, M. Fois, M. Grisel. International Journal of Adhesion and Adhesives, 11, pág. 1562-1568 (2005).

[6] B.M. Parker, R.M. Waghorne. Composites, July, pág. 280-288 (1982).

[7] S. Markus. EUCOMAS European Conference on Materials and Structures in Aerospace. 2009.

[8] F. Fischer, S. Kreling. P. Jäschke, M. Frauenhofer, D. Kracht, K. Dilger. Journal of Adhesion, 88, pág. 350-363 (2012).

[9] A.K. Saelhoff, C. Janssen, G. Seide, T. Gries, N. Müller. Chemical Fibers International, 63 (4), pág. 229-230 (2013).

[10] M.H. Kim, K.Y. Rhree, Y.N. Paik. Journal of the Korean Physical Society, 54 (3), pág. 1325-1329 (2008).

[11] J. Sánchez Serrano, A. Ureña, S. Lazcano Ureña, T. Blanco Varela. Composite Interfaces, 22 (8), pág. 731-742 (2015).

[12] J. Mohan, A. Ramamoorthy, D. Dowling, N. Murphy. Journal of Adhesion, 90 (9), pág. 733-754 (2013).

[13] V.J. Law, J. Mohan, F.T. O’neill, A. Ivankovic, D.P. Dowling. International Journal of Adhesion and Adhesives, 54, pág. 72-81 (2014).

[14] S. Kreling, F. Fischer, F. Delmdahl, K. Dilger. Physics Procedia, 41, pág. 282-290 (2013).

[15] A. Wolynski, T. Hermann, H. Haloui, J. L’huillier. Physics Procedia, 12, pág. 292-301 (2011).

[16] F. Völkermeyer, F. Fischer, U. Stute, D. Kracht. Physics Procedia, 12, pág. 537-542 (2011).

[17] Y. Feng. Applied Surface Science, 156, pág. 177-182 (2000).

[18] F. Fischer, L. Romoli, R. Kling. CIRP Annals – Manufacturing Technology, 59, pág. 203-206 (2010).

[19] O. Yalukova, I. Sárady. Composites Science and Technology, 66, pág. 1289-1296 (2006).

[20] M. Botana-Galvin, M.A. Rodríguez Chacón, F.J. Botana, L. González Rovira. Matcomp13, ID-099 (2013).

[21] M. Botana-Galvin, J.M. Sánchez-Amaya, F. Serrano, L. González-Rovira. Euromat2013 (2013).

[22] M. Botana, J. Botana, L. González. M. Rodríguez, R. Páez. Matcomp15, O-003 (2015)

[23] C. Clegg. Contact Angle Made Easy, Nercgong 1st ed (2013).

[24] AITM 1-0053. Determination of mode I fracture toughness energy of bonded joints (G1C test).

Document information

Published on 14/04/19

Accepted on 14/04/19

Submitted on 14/04/19

Volume 03 - Comunicaciones Matcomp17 (2019), Issue Núm. 2 - Aplicaciones, uniones y reparaciones de los materiales compuestos, 2019

DOI: 10.23967/r.matcomp.2019.04.018

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?