1. Introducción

El uso industrial de materiales compuestos ha crecido sustancialmente debido a sus excelentes propiedades, como alta rigidez, resistencia y ligereza [1]. En el sector aeronáutico, los polímeros reforzados con fibra de carbono (CFRP) se usan cada vez más para producir aviones más ligeros y con menor consumo de combustible. Además, este sector es uno de los de mayor previsión de crecimiento a causa de la creciente globalización y las necesidades de transporte, resultando en un aumento de la flota de aeronaves. Esto conllevará que en unos años el sector deba hacer frente al reto de tener que tratar con elementos de CFRP de aeronaves llegadas al final de su vida útil. La mayoría de estos CFRP están fabricados con matrices termoestables, como puede ser el epoxi, que son difíciles de reciclar usando métodos convencionales [2]. En la actualidad no existe una alternativa clara y sostenible para su reciclado, por lo que se suele recurrir al soterramiento en vertederos o su incineración. Por tanto, se necesitan nuevos enfoques innovadores para lograr soluciones de reciclado más sostenibles que eviten el soterramiento.

Por otra parte, la rehabilitación de edificios e infraestructuras de uso civil es esencial para prolongar su vida útil y reducir el consumo de energía y el impacto ambiental asociados a la construcción. En la última década los materiales CFRP se han convertido en una solución muy atractiva para la rehabilitación de estructuras de hormigón armado ya existentes. Generalmente, los materiales compuestos CFRP se usan como refuerzo de estructuras de hormigón armado mediante el pegado externo (Externally Bonded Reinforcement, EBR) o el insertado en ranura superficial (Near Surface Mounted, NSM) de laminados unidireccionales. No obstante, el coste de estos materiales de refuerzo de nueva fabricación y el coste ambiental asociado limitan un mayor uso. Así, la reutilización de compuestos CFRP provenientes de otros sectores puede representar una alternativa muy interesante.

En este contexto, se propone una estrategia de convergencia para la necesidad creciente de la reutilización o reciclado de los materiales compuestos provenientes de aviones retirados y el aumento de la demanda de CFRP en el sector de la construcción para rehabilitar y reforzar estructuras de hormigón existentes. Concretamente, se propone reutilizar componentes CFRP de aviones para reforzar estructuras de hormigón armando existentes de uso civil. El estudio investiga la capacidad de usar CFRP reutilizados como refuerzo externo en vigas de hormigón armado sometidas a flexión, comparando los resultados con los correspondiente a una viga de referencia reforzada con material compuesto CFRP de nueva fabricación.

2. Materiales y metodología

Para este estudio se ha considerado el refuerzo de vigas de hormigón armado mediante la técnica EBR usando fragmentos planos de laminados de CFRP extraídos de rigidizadores con una forma típica de omega (Figura 1) del fuselaje de un avión. Estos elementos en concreto provienen de una estructura aeronáutica que nunca ha volado, pero que han sido almacenada al aire libre sin protección, expuesta a condiciones ambientales a lo largo del tiempo. Si bien esta información es confidencial para cada fabricante, los laminados que configuran estos rigidizadores suelen presentar una secuencia de apilado multidireccional, con orientaciones y número de capas según el componente y ubicación. Esto conlleva menor rigidez y resistencia longitudinales para las mismas dimensiones de sección transversal, en comparación con los materiales unidireccionales de referencia habitualmente utilizados para el refuerzo de estructuras de hormigón armado. Además, tal y como se puede observar en la Figura 1, estos elementos además de capas de CFRP también contienen un recubrimiento de cobre en la superficie exterior de la piel del fuselaje y capas adicionales de fibra de vidrio en la superficie interior del rigidizador.

Por otra parte, la geometría de los rigidizadores no es siempre regular y en muchos casos se incluyen cambios de espesor, curvaturas y torsiones. Todo ello conlleva que sea necesario caracterizar la geometría y la respuesta mecánica de los fragmentos de refuerzo de material compuesto previamente a reforzar las vigas de hormigón armado. En este caso, para la caracterización mecánica de la rigidez se realizaron ensayos a tracción en un rango de deformación del 0.1 – 0.3%, evitando así generar daño en el material. De los dos fragmentos de CFRP considerados, una presentaba una sección prácticamente constante a lo largo de su longitud (Reu-cte), mientras que el otro presentaba tres zonas con espesores distintos (Reu-var). Por este motivo, además de una galga extensiométrica (SGc) en la sección central de los laminados, también se dispusieron dos galgas extensiométricas más colocadas en el centro de las zonas con distinto espesor (Reu-var) y uniformemente distribuidas a lo largo de la longitud (Reu-cte). En la Tabla 1 se resumen las características geométricas de los dos fragmentos considerados para este estudio. Así mismo, en la tabla también se incluyen los datos correspondientes al laminado unidireccional de nueva fabricación suministrado por S&P Reinforcement Spain usado como referencia a fin de poder establecer una comparación con los resultados del material reutilizado.

| Fragmento | Longitud

(mm) |

bf × tf – SGc

(mm × mm) |

bf × tf – SG1

(mm × mm) |

bf × tf – SG2

(mm × mm) |

Promedio

(mm × mm) |

CoV

bf / tf (%) |

| S&P | 1440 | 20 × 1.4 | - | - | - | - |

| Reu-cte | 1440 | 43.7 × 1.90 | 44.1 × 1.85 | 43.4 × 1.90 | 43.7 × 1.88 | 0.83 / 1.53 |

| Reu-var | 1440 | 31.7 × 2.25 | 31.6 × 2.90 | 31.9 × 2.35 | 31.7 × 2.50 | 0.51 / 14.00 |

En la Tabla 2 se indican los valores de rigidez axial como resultado de la caracterización elástica de los fragmentos CFRP de rigidizadores en las posiciones de las galgas extensiométricas y los correspondientes al laminado de referencia.

| Fragmento | Ef × Af – SGc

(N) |

Ef × Af – SG1

(N) |

Ef × Af – SG2

(N) |

Promedio

(N) |

CoV

(%) |

| S&P | 4.76 × 10-6 | - | - | - | - |

| Reu-cte | 5.49 × 10-6 | 5.57 × 10-6 | 5.51 × 10-6 | 5.52 × 10-6 | 0.78 |

| Reu-var | 5.75 × 10-6 | 6.97 × 10-6 | 5.82 × 10-6 | 6.18 × 10-6 | 11.11 |

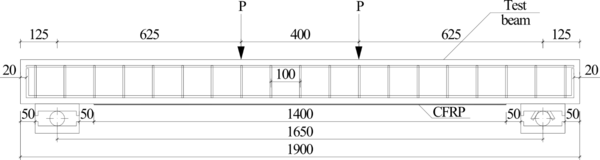

Todas las vigas se prepararon al mismo tiempo con el mismo hormigón (resistencia a compresión fcm = 37.9 MPa, resistencia a tracción fctm = 3.6 MPa y módulo de elasticidad Ec = 27.25 GPa), el mismo acero de refuerzo (límite elástico fy = 549.2 MPa, resistencia a tracción fu = 656.1 MPa y módulo elástico Es = 211.6 GPa) y la misma configuración y cuantía de refuerzo (2 barras de diámetro 8 mm en la zona de tracción, dos barras de diámetro 6 mm en la zona de compresión y estribos de 6 mm de diámetro espaciados a 100 mm a lo largo de la longitud de la viga como refuerzo a cortante), tal y como se detalla en la Figura 2. Una vez fraguado el hormigón, se procedió a rebajar, pulir y homogeneizar la capa inferior de las tres vigas, tras lo cual se les adhirieron sendos fragmentos CFRP impregnados con una fina capa de adhesivo epoxi bi-componente S&P Resin 220 HP, dejando curar el adhesivo durante una semana a temperatura ambiente. A fin de mejorar la adherencia entre el hormigón y los refuerzos CFRP y evitar un despegue prematuro de estos, el adhesivo bi-componente se aplicó en la superficie interna sin recubrimientos superficiales del material del rigidizador. Las tres vigas de hormigón armado se ensayaron con una configuración de flexión a cuatro puntos, tal y como muestra la Figura 2. La longitud total de las vigas era de 1.9 m, la distancia entre soportes de 1.65 m y la zona de cortante de 0.625 m, con una sección transversal de 120 × 150 mm.

Los ensayos se realizaron aplicando la carga mediante un pistón hidráulico y una viga distribuidora de 400 mm de longitud con control de desplazamiento a una velocidad de 0.6 mm/min. La carga aplicada se midió directamente en el actuador con una celda de carga de 200 kN y se colocaron tres LVDT para medir la deflexión en la sección central de la viga y en cada uno de los dos soportes. La deformación del hormigón en el punto medio de la viga se midió utilizando dos galgas extensiométricas en la zona de compresión (una en la cara superior y otra en una cara lateral), mientras que la deformación del CFRP se midió utilizando las tres SG adheridas a su superficie.

3. Resultados y discusión

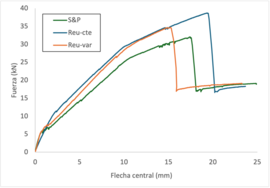

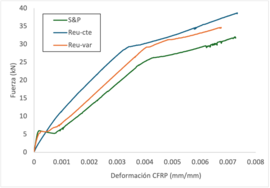

Los resultados experimentales de los ensayos con las vigas reforzadas se presentan en la Tabla 3 y en la Figura 3. En los tres casos el fallo se produjo por despegue en grietas intermedias (ICD, del inglés Intermediate Crack Debonding) del laminado de CFRP de la capa externa de hormigón, tal y como se puede observar en la Figura 4 para la viga con el refuerzo Reu-var.

| Fragmento | Pmax (kN) | δmax (mm) | εf,max (%) | εc,max (%) |

| S&P | 32.04 | 17.45 | 0.73 | - 0.21 |

| Reu-cte | 38.70 | 19.34 | 0.73 | - 0.27 |

| Reu-var | 34.68 | 15.21 | 0.68 | - 0.12 |

Comparando las curvas de la Figura 3, se puede observar que la mayor rigidez axial de los laminados reutilizados se tradujo en una mayor capacidad de flexión (Pmax) para las vigas Reu-cte y Reu-var. Sin embargo, el incremento en capacidad de flexión no fue proporcional al incremento en rigidez axial del CFRP respecto de la viga de referencia. Mientras que para la viga Reu-cte el incremento de rigidez axial del CFRP fue del 16%, el incremento de capacidad de flexión fue del 21%. Sin embargo, para la viga Reu-var, el incremento de la rigidez axial del CFRP fue del 30%, mientras que el su incremento en capacidad de flexión sólo fue del 8%. Estas diferencias de respuesta pueden atribuirse al hecho de que el producto Ef × tf es mayor para el refuerzo Reu-var, lo que supone una reducción en la capacidad de anclaje final de la interfaz CFRP – hormigón y, en consecuencia, disminuye la capacidad de flexión considerando el ICD. No obstante, en la Figura 3 también se puede observar que el nivel de deformación alcanzado por los tres tipos de refuerzo es muy similar.

|

|

4. Conclusiones

En este estudio se ha evaluado la viabilidad de reutilizar materiales CFRP de aviones para reforzar vigas de hormigón armado en el sector de la construcción. Para ello se realizaron ensayos de flexión a cuatro puntos para evaluar y comparar la capacidad a flexión de las vigas de hormigón armado reforzadas con estos laminados. Se ha podido observar que los laminados CFRP reutilizados del sector aeronáutico presentan menor rigidez y resistencia que los laminados unidireccionales de referencia debido a las secuencias de apilado multidireccional. Así mismo, la posible variación en el número de capas resulta en variaciones de las secciones transversales. Las muestras de flexión con sección transversal de laminado similar exhibieron diferentes capacidades de flexión por la influencia negativa de una mayor relación Ef × tf en el comportamiento de despegue. Finalmente, este estudio ha demostrado que no sólo es viable reutilizar materiales CFRP del sector aeronáutico para el refuerzo de vigas de hormigón armado, si no que los resultados obtenidos pueden ser comparables a los obtenidos con material CFRP de refuerzo de nueva fabricación.

5. Agradecimientos

Los autores agradecen el apoyo proporcionado por el Ministerio de Ciencia e Innovación (MICIU/AEI/10.13039/501100011033/) y la Unión Europea (“NextGenerationEU”/PRTR) en el marco del proyecto TED2021-131157B-C21. Los autores también agradecen a Airbus España el material de CFRP procedente de una aeronave, a AITIIP el desmantelamiento de las piezas de CFRP y a S&P Reinforcement Spain el suministro de CFRP de nueva fabricación y la resina epoxi.

6. Bibliografía

[1] C.E. Bakis, L.C. Bank, V.L. Brown, E. Cosenza, J.F. Davalos, J.J. Lesko, A. Machida, S.H. Rizkalla y T.C. Triantafillou, «Fiber-Reinforced Polymer Composites for Construction-State-of-the-Art Review», Journal of Composites for Construction, vol. 6, nº 2, pp. 73–87, 2002. DOI: 10.1061/(ASCE)1090-0268(2002)6:2(73).

[2] D.R. Vieira, R.K. Vieira y M. Chang Chain, «Strategy and management for the recycling of carbon fiber-reinforced polymers (CFRPs) in the aircraft industry: a critical review», International Journal of Sustainable Development & World Ecology, vol. 24, nº 3, pp. 214–223, 2017. DOI: 10.1080/13504509.2016.1204371.

Document information

Accepted on 28/07/25

Submitted on 25/07/25

Licence: Other