1. Introducción

Los composites, por tratarse en la mayoría de los casos de la unión de resinas termoestables con fibras de refuerzo, no pueden ser reciclados por las técnicas de reciclado mecánico normalmente aplicadas a polímeros termoplásticos. La solución en ese caso pasa por el reciclado químico, que se basa en la ruptura de los enlaces de la cadena polimérica para liberar las fibras de refuerzo y obtener productos de despolimerización provenientes de las resinas. Sin embargo, ésta es una técnica menos madura, y sumado a la ausencia de una cantidad considerable de residuos de composites hasta hace una década, ha sido poco estudiada para este tipo de residuos.

La tecnología actual más implantada dentro del reciclado químico se basa en la pirólisis, es decir la degradación de la resina termoestable por efecto de la temperatura, manteniendo una atmósfera inerte, evitando así la combustión. De esta manera se obtienen fibras de refuerzo acompañadas de carbón residual por un lado, y un líquido pirolítico compuesto por una mezcla de hidrocarburos complejos, así como un gas rico en CO y CO2 e hidrocarburos ligeros. Las fibras deben ser limpiadas y recubiertas de un ensimaje, tal y como ocurre con las fibras vírgenes, que asegure una buena impregnación con la futura matriz a la hora de fabricar un nuevo composite.

Los principales retos a los que se enfrenta esta tecnología se basan en reducir la temperatura de operación, que se sitúa en torno a los 500ºC, así como mejorar la composición del líquido pirolítico obtenido, pues hasta el momento se emplea principalmente como fuel de baja calidad, a diferencia de otros aceites pirolíticos provenientes de poliolefinas que pueden ser aceptados por refinerías. Igualmente, en el campo de los ensimajes, el reto consiste en encontrar un buen método de aplicación para fibras cortas así como nuevos ensimajes que permitan una compatibilización a la carta con nuevas matrices.

2. Pirólisis catalítica

La catálisis es un proceso por el cual un agente externo participa en una reacción química consiguiendo así cambiar el mecanismo original, conduciendo a menores tiempos de reacción, menores energías de activación e incluso nuevos productos obtenidos.

En lo referido al proceso de pirólisis, los catalizadores más empleados son las zeolitas, un tipo de aluminosilicatos con una estructura cristalina regular y definida y por la cual se las clasifica en diferentes familias: Zeolita beta, Zeolita Y, Mordenita, Zeolita ZSM-5, etc.

Aunque estas zeolitas han sido estudiadas en pirólisis de poliolefinas, no es el caso de la pirólisis de composites, por lo que se seleccionaron tres tipos de zeolitas con diferente estructura, como son la Zeolita Y, Zeolita B y H-ZSM-5, manteniendo sin embargo una acidez similar (ratio Si/Al≈25) para comparar el efecto de su estructura en el proceso de pirólisis.

Previo a la reacción de pirólisis, las zeolitas fueron caracterizadas por TGA para determinar la necesidad de una activación previa y la temperatura a la cual debían ser activadas. Los análisis mostraron la necesidad de alcanzar una temperatura de al menos 500ºC, por lo que junto con las recomendaciones del fabricante y de referencias bibliográficas, se activaron mediante calcinación en mufla, empleando una rampa de 2ºC/min hasta 500ºC y manteniendo dicha temperatura durante 1h. De esta manera se elimina la humedad presente en las zeolitas así como la posible materia orgánica presente como template. Como materia a pirolizar se partió de laminados de resina de poliéster reforzada con fibra de vidrio al 50% en masa.

| Tª (ºC) | Sólido | Liquido | Gas | |

| Control | 500 | 5% | 40% | 45% |

| H-ZSM-5 (100%) | 500 | 13% | 33% | 54% |

| Zeolita Y 100% | 500 | 50% | 32% | 18% |

| Zeolita B 100% | 500 | 44% | 3% | 52% |

| H-ZSM-5 100% | 450 | 35% | 25% | 40% |

| Zeolita Y 100% | 450 | 89% | 1% | 9% |

| Zeolita B 100% | 450 | 66% | 24% | 11% |

| H-ZSM-5 50% | 500 | 22% | 32% | 46% |

| Zeolita Y 50% | 500 | 57% | 15% | 28% |

| Zeolita B 50% | 500 | 55% | 19% | 26% |

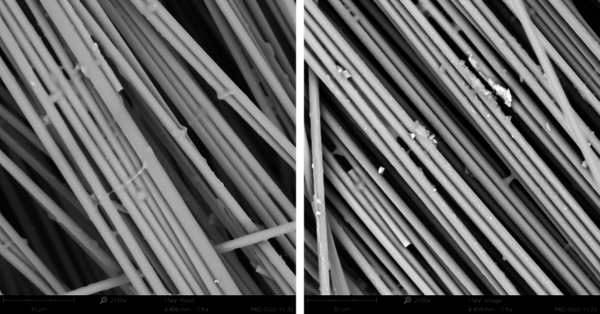

Como se observa en la tabla 1, la utilización de zeolitas condujo a más residuo sólido que la experiencia control en todos los casos. Esta observación es especialmente acusada para las zeolitas B e Y en comparación con la zeolita H-ZSM-5. Se eligió una acidez media con el objetivo de tener zeolitas más activas y por tanto poder reducir la temperatura del proceso, sin embargo, esta elevada acidez también puede ser responsable de la formación de coke como apuntan ciertos estudios en la bibliografía.[1] Conviene resaltar que el elevado porcentaje de fase sólida obtenida en los ensayos a 450ºC se debe a una mayor formación de coke y no a una falta de descomposición de la resina, como se aprecia en las muestras obtenidas donde las fibras están sueltas pues la matriz que las unía se ha descompuesto (ver Figura 1). Esto demuestra que los catalizadores seleccionados permiten aumentar la actividad pero presentan el problema de la elevada formación de coke que se acentúa a menores temperaturas.

Los residuos sólidos se componían del catalizador y de las fibras de vidrio recuperadas, para lo cual era necesaria una etapa de tamizado que eliminaría el catalizador, y una etapa de calcinación que eliminaría el carbón permitiendo recuperar las fibras limpias. Se estudió la influencia del orden de ambos procesos observando fibras más limpias y sin restos de catalizador o carbón con una tamización previa, seguida de la calcinación (ver Figura 2). Además de este modo se consigue poder operar a diferentes temperaturas para calcinar las fibras y para regenerar el catalizador.

3. Aplicación de ensimaje

El ensimaje es un compuesto químico que se deposita sobre la fibra, para aumentar la compatibilidad con la matriz polimérica que constituirá el composite final. Mientras que la aplicación de este ensimaje está optimizada para las fibras vírgenes, no es así para las fibras recicladas principalmente por el problema de encontrarse éstas bajo el formato de fibra corta, pues dificulta enormemente el proceso.

AIMPLAS ha comparado dos métodos de aplicación, por inmersión y por esprayado, aplicado a dos tipos de ensimajes diferentes. Se ensayaron dos tipos de ensimajes comerciales expresamente diseñados para ser compatibilizar fibras de carbono con matrices epoxi. Por otro lado, se ensayaron otros dos ensimajes desarrollados por AIMPLAS que en ese caso fueron aplicados por esprayado. Una vez depositado el ensimaje, se estableció el control de calidad sobre las fibras por SEM y por TGA, asegurando una superficie lisa de las fibras así como un contenido en materia orgánica entre 2 y 5%.

Adicionalmente, se realizaron laminados manuales con las fibras cortas ensimadas y resina epoxi, con el fin de obtener probetas y poder medir las propiedades mecánicas resultantes. Se midió resistencia a la cortadura interlaminar (ILSS), tracción y compresión, observando los mejores datos para el ensimaje NC2, que se corresponde con un ensimaje no comercial aplicado por esprayado. En concreto, se observó que el ensimaje NC2 presenta frente al segundo mejor ensayo C2 una mejora en un 59% en la cortadura interlaminar, una mejora del 45% en la tracción y una mejora del 445% en la compresión (ver Figura 4). Estos resultados se explican por la combinación del método de aplicación así como del tipo de ensimaje utilizado, apuntando hacia prometedores resultados en esta línea.

4. Conclusiones

Se ha trabajado en la pirólisis catalítica de composites de resina de poliéster reforzada con fibra de vidrio seleccionando tres tipos de zeolitas (H-ZSM-5, Zeolita Y y Zeolita beta). Los resultados observados muestran que los catalizadores aumentan la actividad del proceso pues se obtiene una mayor proporción de fase gas respecto de la experiencia control, aunque igualmente se obtuvo una mayor proporción de coke o char en el residuo sólido. Entre las tres zeolitas observadas, ZSM-5 mostró los mejores resultados respecto al rendimiento de las diferentes fases (menor proporción de coke y mayor proporción de fase líquida), por lo que se escogerá este tipo de zeolita, variando otros factores como acidez, superficie específica para futuros ensayos, enfocados principalmente en la reducción de coke.

Por otro lado, se han ensayado dos métodos de aplicación de ensimajes a fibras de carbono con ensimajes comerciales y no comerciales. Se realizó el control de calidad mediante SEM y TGA y finalmente se midió la resistencia a la cortadura interlaminar, tracción y compresión de probetas realizadas con las fibras ensimadas y resina epoxi. Como resultado, se observó que el ensimaje NC2 aplicado por esprayado, ofreció mejoras en un 59% en la cortadura interlaminar, una mejora del 45% en la tracción y una mejora del 445% en la compresión respecto al mejor ensimaje comercial C2, abriendo la puerta a mejoras sustanciales con el nuevo método desarrollado de aplicación de ensimajes.

Bibliografía

| [1]P. Sirous Rezaei, H. Shafaghat, and W. M. A. W. Daud, “Suppression of coke formation and enhancement of aromatic hydrocarbon production in catalytic fast pyrolysis of cellulose over different zeolites: Effects of pore structure and acidity,” RSC Adv., vol. 5, no. 80, pp. 65408–65414, 2015, doi: 10.1039/c5ra11332f.

|

Document information

Published on 08/01/25

Accepted on 15/12/24

Submitted on 01/06/23

Volume 08 - COMUNICACIONES MATCOMP21 (2022) Y MATCOMP23 (2023), Issue Núm. 7 - Caracterización - Sostenibilidad y Reciclaje, 2025

DOI: 10.23967/r.matcomp.2025.07.13

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?