1 Introducción

La industria del automovil reune una serie de parametros y caracteristicas que la hacen singular en cuanto a los requerimientos productivos que exigen a los materiales que emplean, y estos requerimientos afectan también y en gran medida a las tecnologias de unión. Las unionés deben ser rápidas, fiables, resistentes, y ofrecer altisimos niveles de confiabilidad.

Como principales requerimientos se listan: Minima o ninguna preparación superficial, tiempos de ciclo de entre 60 y 180s, automatización y repetitividad. Este entorno ha fomentado en mayor medida el uso de uniones soldadas o híbridas (Adhesivo, remache) en el entorno de chapa, o de clips, uniones atornilladas y adhesivos en el entorno de montaje.

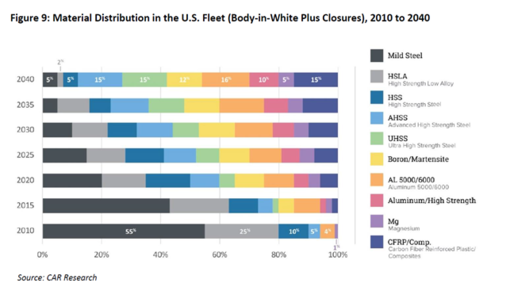

Centrados en las primeras soluciones listadas, la introducción de nuevos materiales limita el empleo soldaduras, y uniones mecánicas empleadas a dia de hoy y abre la puerta nuevas soluciones, como son los adhesivos. Destacar en este caso que el mix de materiales en la carroceria esta cambiándo ya drasticamente como se muestra en la Figura 1.

El presente articulo se centra en varios de los materiales compuestos más habituales como son la fibra de carbono con resina epoxy en proceso RTM, con resina vynil ester en proceso SMC, y con PA tanto en organosheets como en T-RTM y su unión al alumunio.

Y una vez identificado el mejor candidato para la unión se describen aquellos procesos que permiten adaptar el proceso de unión adhesiva a los tiempos de ciclo de automoción.

2 Selección y Caracterización de Adhesivos

La selección de un adhesivo para una aplicación, y su posterior caracterización es un proceso que se cimenta en tres puntos clave:

- Diseño de junta: Sustratos, cargas y diseño de la union, condiciones de servicio y ambientales…

- Adhesivo: Propiedades mecánicas, compatibilidad con el sustrato, reologia y curado…

- Proceso: Tiempos de ciclo, preparación superficial, dispensado…

De la conjunción de los tres factores surge una unión funcional y debido a estas lo que normalmente se denomina unión estructural.

Desde este punto de partida y centrandonos en la uniones multi-material se revelan varios aspectos críticos: resistencia a temperatura en las piezas de chasis, estrés térmico, corrosión galvánica, proceso, entendido en este caso como preparación superficial y rápido tiempo de fijación.

En el siguiente apartado se presentan de manera simplificada dos casos prácticos.

2.1 Selección del adhesivo

2.1.1 Caso 1:Piezas de Chasis: CFRP a Aluminio 7075

Ejemplo: CAMBERLINK. Requerimientos: Máximas propiedades mecánicas, tanto en resistencia como en tenacidad. Temperatura en servicio hasta 80ºC. Estructura primaria.

Substratos considerados: CFRP en RTM con resina Epoxy y Aluminio 7075 T6. No se realiza ninguna preparación superficial.

En primer lugar se identifica el requerimiento más restrictivo, que en este caso es la temperatura máxima de servicio. Una temperatura de servicio de 80ºC elimina la inmensa mayoria de adhesivos liquidos debido su temperatura de transición vitrea (Tg), incluyendo adhesivos en base puliuretano, acrílcios y epoxi bi-componentes.

Como alternativa para cumplir los requerimientos de Tg se identifican los adhesivos en film. Y dentro de catálogo de 3M, se seleciona el adhesivo 3M Scotch-Weld A163-2K. Este adhesivo reune las propiedades óptimas para a aplicación, en concreto: compatiildiad a ambos sustratos sin preparación superficial – Resistencia a alta temperatura – Gran resistencia y tenecidad.

2.1.2 Caso 2: Chapa: CFRP a TEPEX®

Ejemplo: Panel de puerta – barra anti-impacto. Requerimientos: Piezas de chapa, Buena resistencia a choque, capacidad para absorver estrés térmico. Temperatura en servicio hasta 60ºC. Estructura primária/secundaria.

Sustratos considerados: TEPEX® y CFRP en SMC con resina vynil ester.

En este caso el factor mas limitante es la compabilidad superficial, siendo los termoplasticos generalmente más dificil de unir con adhesivos que los termoestables. Se consideran en este caso una larga lista de candidatos:

- SA9820: Epoxy bi-componente resistente al choque. Grado automoción.

- SA9824: Epoxy bi-componente resistente al choque. Grado automoción.

- EC-7246-2: Epoxy bi-componente flexible para pegado de plasticos.

- SAT1100M: Cinta estructural epoxy. Grado automoción.

- AF163-2K: Adhesivo en film epoxy reforzado.

- DP490: Epoxy bi-componente reforzado.

- SW7260FC: Epoxy hibrido bi-componente reforzado.

- DP604: Poliuretano bi-componente muy flexible.

- TS230: Termofusible PU reactivo.

- DP8810: Acrilico bi-componente de bajo olor y exotermia.

- DP8410: Acrílico bi-componente resistente al impacto.

- DP8010: Acrílico bi-componente para plasticos de baja energia superficial.

El conjunto de adhesivos considerados incluye un rango muy amplio de condiciones de proceso y propiedades mecánicas, con el fin de identificar un catálogo de opciones que satisfagan los diferentes escenarios de unión posibles en un automovil. En este caso los resultados presentados se corresponden para uniones compuesto – compuesto, si bien serian validos para uniones composite – metal.

Además y para aquellos adhesivos que muestren mala compatibilidad con los sustratos, se valorará la aplicación de diferentes tratamientos superficiales como imprimación, o flameado.

2.2 Caracterización

La caracterización del adhesivo se ha realizado en probetas de cizalladura con solape simple de acuerdo a la norma ISO4587:2003. Las dimensiones de probeta son 100 x 25 mm, y el areá de solape de 12,5 x 25 mm.

Del mismo modo se han sometido a las probetas a 20 ciclos térmicos de envejecimiento acelerado, de acuerdo con las siguientes condiciones:

- 60’: Rampa de 23 ºC – 50% HR a 80 ºC – 80% HR

- 240’: 80 ºC – 80% HR

- 120: Rampa de 80 ºC – 80% HR a -40 ºC

- 240’: -40ºC

- 60’: Rampa de -40 ºC a 23 ºC – 50%RH

El ciclo de envejemiento se referencia como uno de los habituales de la industria de automoción.

2.2.1 Caso 1: CFRP a Aluminio 7075

Para uniones CFRP RTM epoxi a aluminio el adhesivo selecionado es 3M AF163-2K. El aluminio se ha granallado de forma previa al unión y el CFRP se matiza con una lija de grano P80. Para la caracterización se emplea un ciclo de curado estandar, de 60 minutos en horno a 120 ºC

En este caso se ha realizado preparación superficial por al tratarse de una estructura primaria. Se elimina asi una incertidumbre del proceso y control de riesgos. A posteriori en la etapa de caracterización de proceso se validad a su vez la ausencia de preparación superficial.

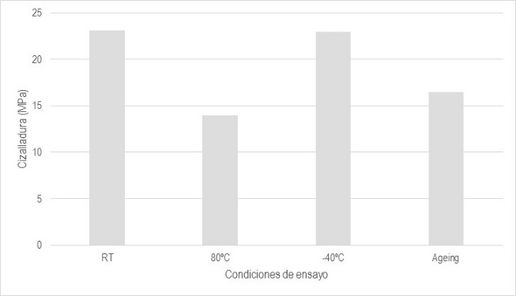

Los resultados de los ensayos se muestran en la Figura 2.

| Condiciones de ensayo | Valores medios (MPa) |

| RT | 23,12 |

| 80ºC | 14,00 |

| -40ºC | 23,00 |

| Ciclos Térmicos | 16,50 |

Todos los modos de fallo son óptimos en todos los casos, 100% cohesivo, sin apreciarse degradación tras el envejecimiento. La perdida de propiedades tras envejecimiento entra dentro de lo aceptable. Cabe resaltar la pérdida de propiedades a 80ºC, si bien en este caso el adhesivo pierde resistencia a cambio de ganar ductilidad, manteniendo sus propiedades.

Esta unión ofrece máximas propiedades físicas de de comportamiento en servicio.

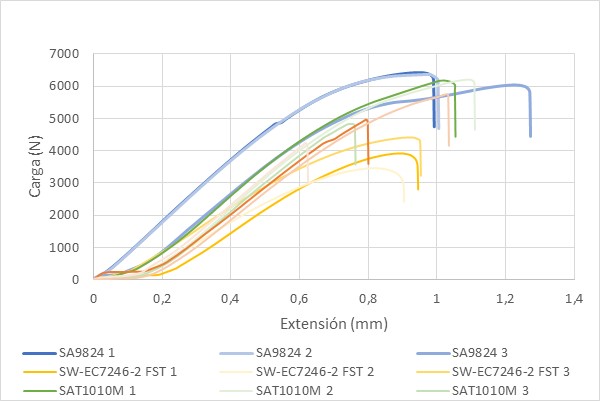

2.2.2 Caso 2: CFRP a TEPEX®

La caracterización del adhesivo se ha realizado en probetas de cizalladura con solape simple de acuerdo a la norma ISO4587:2003. Las dimensiones de probeta son 100 x 25 mm, y el areá de solape de 12,5 x 25 mm. Para el curado se ha simulado el paso por un horno de cataforesis, en las siguientes condiciones: 30 minutos a 180 ºC.

Ensayos previos muestran que la adhesión al TEPEX® directa no es posible de forma consistente sin una preparación superficial previa mínima, en este caso un leve mateado de la superficie con lija de grano P80. El SMC tiene un tratamiento similiar, aunque ensayos posteriores no incluidos en este articulo demuestran que la adhesión directa es factible.

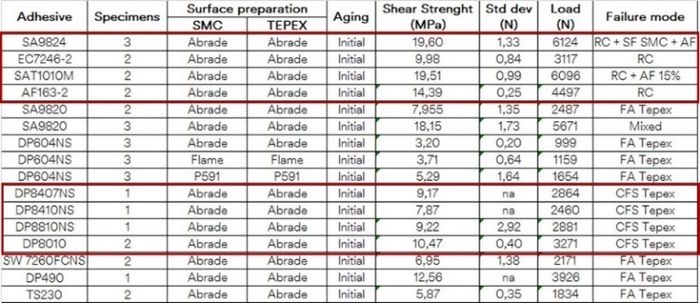

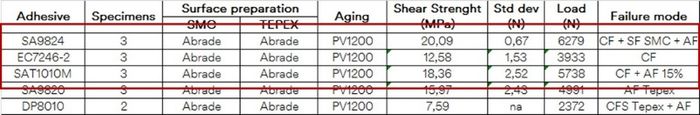

Los resultados de ensayos se muestran en la siguiente figura.

Ya en los valores de adhesión inicial varios de los adhesivos/químicas ensayadas muestran un fallo adhesivo al termoplástico, lo que desaconseja su uso, si bien no lo imposibilita. Llama especialmente el valor bajo del adhesivo de poliuretano, incluso con el uso de imprimación al termoplastico.

Figura 3. Resistencia a cizalladura de múltiples adhesivos sobre CFRP y TEPEX®.

Los adhesivos acrilicos muestran en sus diferentes formulaciones un buen comportamiento, el modo de fallo registrado: cohesivo en la superficie contrasta con la rotura cohesiva de los adhesivos SA9824, SA9820, SAT1010M, AF163-2K y EC7246-2, y plantea una duda en cuanto a la compatibilidad de adhesivo y sustrato a verificar tras los envejecimientos.

En base a los resultados anteriores el envejecimiento térmico solo se ha realizado en aquellos adhesivos con un buen resultado inicial. Los resultados se muestran en la Figura 4:

Respecto a los ensayos iniciales, los adhesivos SA9824, SAT1010M y EC-7246-2 mantienen fallo cohesivo, y los valores registrados son iguales o superiores a los iniciales, demostrando una excelente compatibilidad. El SA9820 mantiene el grado de adhesión, si bien ve degradado con respecto a su modo de fallo.

Por otro lado, el adhesivo acrílico incluido en los ensayos sufre mayor degradación tanto en modo de fallo como en valor de adhesión. Aunque siguen siendo buenos resultados y no se puede descartar el uso de un adhesivo acrílico sobre el TEPEX®, se abre aquí una via de investigación sobre tratamientos alternativos como el plasma, corona o flameado sobre el termoplástico y su impacto sobre los diferentes adhesivos.

Los resultados obtenidos apuntan a que el TEPEX® y los termoplasticos con base PA son sustratos complicados de unir. Sin embargo tres de los adhesivos ensayados, el SA9824, el SAT1010M, y el EC-7246-2 muestran un comportamiento extraordinario. Cubriéndose con los tres adhesivos una ventana de procesabilidad muy alta, desde adhesivos flexibles a reforzados, y desde films a adhesivos líquidos.

3 Procesos adhesivos para automoción

El uso de adhesivos en automoción está asociado a ciclos de inducción para una rápida sujeción, o pre-gelificación que aseguran la estabildiad dimensional de la pieza a lo largo de los diferentes procesos de ensamblado, y durante el curado posterior en horno de cataforesis.

Si bien el comportamiento de los adhesivos bi-componentes frente al calor en ciclos de calientamiento para una fijación inmediata es conocido y empleado, en el caso de los films se trata de una via aún por explorar. Cumplir esta condicion es un requisito imprescindible para el empleo de estos adhesivos en automoción.

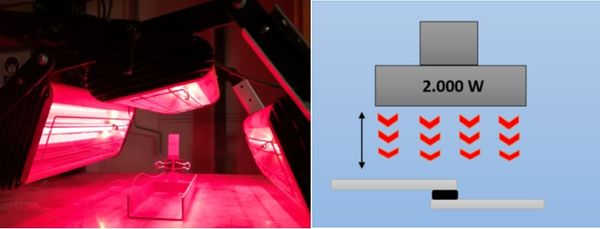

Dentro de las fuentes de calentamiento, la más efectiva es la inducción, que concentra el calor en los sustratos y zonas requeridas. Sin embargo en el entorno de los materiales compuestos se pueden encontrar con facilidad substratos no sensibles a esta técnologia. Una posible alternativa es el calentamiento localizado mediante lamparas de infrarrojo.

Se emplea esta técnica con el adhesivo AF163-2K con el fin de demonstrar la viabilidad de introducir este adhesivo en una linea productiva de automoción. El ciclo de calentamiento consta de dos partes, un calentamiento rapido y localizado para conseguir una sujección instantanea, y un post-curado en un horno continuo, y en donde el primer paso del proceso mantiene la estabilidad dimensional.

Para esta parte se han caracterizado uniones aluminio aluminio y aluminio TEPEX®, Los rango de temperatura empleados oscilan entre los 120ºC y los 180ºC, y el tiempo de ciclo de sujección no supera en ningun caso los 180”.

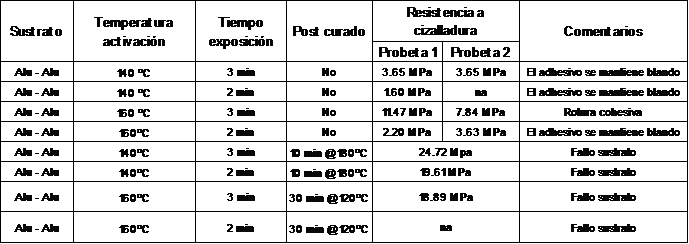

El primer lote de ensayos se realiza sobre probetas aluminio aluminio sin ninguna preparación superficial con los resultados mostrados en la Figura 6:

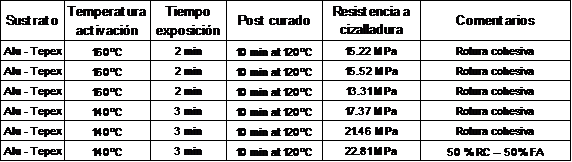

El segundo lote de ensayos se realiza sobre probetas aluminio TEPEX® con los resultados mostrados en la figura 7.

El primer lote de ensayos confirma que existe una ventana de proceso en la cual se alcanza un grado de curado suficiente en el adhesivo para conseguir un valor de adhesion elevado, y compatible con llos procesos productivos de automoción.

El segundo lote de ensayos confirma lo apuntado en el primer lote, pero en este caso empleando una unión disimilar, aluminio TEPEX®, que no muestra deformación ni degradación tras la exposición al calor.

La elección del ciclo óptimo dependera de multiples factores productivos, sin embargo se puede establecer una ventana incial de pre-sujección de Ciclos de calentamiento de entre 140 ºC y 160ºC (llegando a 180ºC) en periodos de 120” a 180”. Y post-curados en un rango de temperatura de entre 120 ºC a 180ºC.

Queda demostrado en cualquier caso que se puede construir un proceso productivo que cumpla con los requisitos del sector de automoción. Tanto en piezas de chasis que no pasan por los habituales hornos de cataforesis, como en piezas de chapa que si lo hacen.

4 Conclusiones

La unión funcional de piezas en automoción con materiales compuestos, bien sea en uniones metal - compuesto, o compuesto - compuesto mediante adhesivos es una solución eficiente y que ofrece grandes ventajas para atender, mediante la selección del adhesivo apropiado, los requerimientos de cargas, durabilidad y tiempo de ciclo de automoción.

La selección de adhesivos ensayada atiende a los retos funcionales que se puedan plantear, desde cargas extremas donde sea necesario una unión resistente y tenaz, a uniones flexibles capaces de disipar el estrés térmico generado por uniones disimilares, y acometer el pegado de grandes superficies sin introducir distorsión geométrica.

Significativa es la introducción de adhesivos en film, con las más altas prestaciones, y limitados anteriormente al sector aeronáutico. El adhesivo 3M AF163-2K posibilita juntas precisas, de espesor controlado y alta repetividad, con preparación superficial mínima. Se introduce de forma exitosa un ciclo de curado con capacidad para ser integrado en una línea de producción de gran volumen y un post-curado posterior equivalente a un horno de pintura, y que puede aprovecharse para otros procesos.

Es necesario destacar el rendimiento del adhesivo AF163-2K en la unión de Aluminio – CFRP, que marca el camino para futuros desarrollos de piezas multi-material, y también de nuevas generaciones de adhesivos.

A su vez las propiedades intrínsecas del pegado con film facilitan a su vez el desarrollo de modelos, simulación y herramientas de diseño eficaces.

En las uniones compuesto – compuesto, la creciente introducción de materiales termoplásticos con fibra de carbono, como en este caso el TEPEX® supone un reto en cuanto a la compatibilidad entre el adhesivo y el substrato.

El TEPEX®, organosheet con base poliamida ha demostrado ser un sustrato difícil de adherir. Despues de una larga lista de candidatos, tres opciones han quedado identificadas como funcionales: SA9824, SAT1010M y EC7246-2, todos ellos de química epoxi y capaces de atender a un amplio rango de cargas y procesos. El SA9824 introduce máxima resistencia y tenacidad, el SAT1010M las ventajas de un adhesivo estructural en film y el EC7246-2 es un candidato excelente para grandes áreas de contacto, introduciendo flexibilidad y estabilidad frente a estrés térmico.

En el otro lado de los materiales compuestos, los termoestables, en este caso con matriz vinil-éster han resultado un sustrato compatible con casi todas las opciones ensayadas.

Todas las conclusiones anteriores se ven refrendadas por los resultados obtenidos tras envejecimiento. Llamando especialmente la atención los excelentes resultados obtenidos en la unión compuesto – compuesto, en donde no se registró descenso de propiedades.

Por último, los resultados de adhesión tras los ciclos de envejecimientos sirven para confirmar las conclusiones ya planteadas, y para recomendar siempre durante la caracterización de los adhesivos tener en cuenta esta variable, imprescindible en desarrollo de uniones funcionales, o lo que es lo mismo, estructurales.

Agradecimientos

A los socios del proyecto ECOVOSS; y especialmente a GESTAMP y CIE Automotive por su liderazgo.

A TECNALIA, y especialmente al equipo de Sonia Flores por su gran colaboración en el desarrollo del proyecto ECOVOSS, fuente de algunos de los resultados presentados

Document information

Published on 21/06/22

Accepted on 18/06/22

Submitted on 16/06/22

Volume 05 - Comunicaciones Matcomp19 (2021), Issue Núm. 3 - Procesos de Fabricación – Materiales Funcionales., 2022

DOI: 10.23967/r.matcomp.2022.06.021

Licence: Other

Share this document

claim authorship

Are you one of the authors of this document?