1 Introducción

Los composites, son combinaciones a escala macroscópica de al menos dos materiales con diferentes propiedades físicas y químicas mediante interfases de separación. Cuando son combinados, producen un material con mejores características que sus componentes individuales como son la rigidez, tenacidad, dureza, conductividad, entre otros. Estos composites pueden ser concebidos a traves de materiales de origen tanto natural, como el caso de las fibras de celulosa [1], como artificial, como es la fibra de carbono o de vidrio.

A consecuencia de las mejoras en las características y prestaciones, el material resultante, es frecuente que sustituya a otros materiales o aleaciones propias de la industria de la metalurgia. Es por ello que cada vez son más usados en los distintos tipos de industrias, ayudando a lograr los objetivos de redución de peso.

En la sustitución de componentes de origen metálico, por parte de los materiales compuestos, la industria aeronáutica ha sido tradicionalmente la cuna de su desarrollo. Gracias a ello, la mayor parte de los desarrollos basados en composite han empleado materiales como la fibra de carbono o la resina epoxi, caracterizados por su alta rigidez y fiabilidad. Sin embargo, otros parámetros de enorme importancia como el precio o el tiempo de proceso, no se han tenido en cuenta a la hora de analizar la viabiliadad de sustituciones en otras industias más competitivas.

Partiendo de estas premisas, y debido a las nuevas oportunidades potenciales que se presentan en los sectores de automoción y aeronáutica asociadas a la mayor utilización de materiales compuestos de rápida producción, se está produciendo un cambio que trae con él, la aparición de nuevos materiales, procesos optimizados y diseños de producto.

1.1 Ballestas de suspensión

Las ballestas de suspensión han estado asociadas al mundo del transporte desde el comienzo de esta industria, bien sea dentro del sector de la automoción, el ferrocarril, o el de la agricultura.

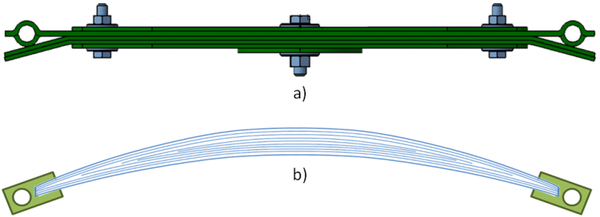

En la actualidad, las ballestas metálicas están compuestas de láminas de pequeño espesor, de aceros de alto límite elástico, agrupadas [Figura 1a]. Se encuentran embridadas, con el fin de que durante su funcionamiento, las láminas friccionen unas contra otras, oponiéndose al movimiento y, por lo tanto, aportando la rigidez característica del elemento.

En la mayor parte de los casos, el modo de funcionamiento de las ballestas se basan en la flexión, valiéndonos de la flecha para obtener el recorrido de amortiguación. Por otro lado, para aplicaciones distintas al transporte, como es el caso de la agricultura, existen necesidades específicas a la hora de proteger las herramientas de arado, de obtáculos inherentes al terreno, como es el caso de las rocas.

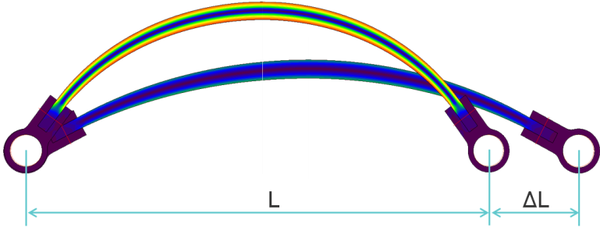

El funcionamiento de las ballestas a pandeo, no deja de ser equivalente en cuanto a la distribución de tensiones en comparación a su homólogo de flexión. La principal diferencia radica, en el recorrido de suspensión, denominado ΔL, el cual se obtiene como la variación de la distancia entre los extremos del elemento elástico, de forma equivalente a como ocurre en los muelles helicoidales.

2 Motivación

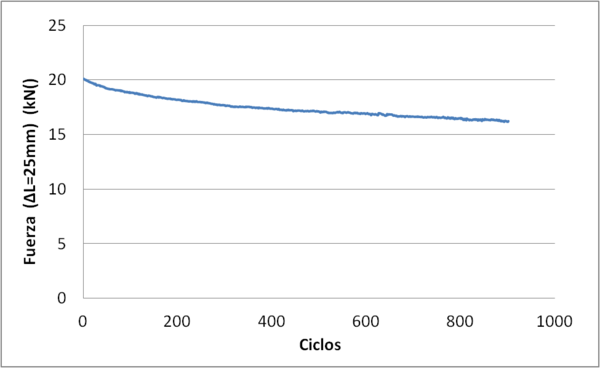

La problemática del modo de funcionamiento entre las distintas láminas de acero de una ballesta reside en que la fricción no es una variable constante en el tiempo, y que la fatiga en el acero merma la rigidez del mismo. Con todo, como es posible apreciar en la Figura 2, a lo largo de la vida util de estos elementos, se produce una caída de las propiedades de los mismos, derivando en un rendimiento inadecuado.

Como se introducía en el capítulo 1, el composite es un material con excelentes propiedades de flexibildad. La ausencia de región plástica y el alto valor de elongación lo hace idóneo para aplicaciones de suspensión [2]. Basándonos en estas premisas, el diseño del perfil de la ballesta consta de una única lámina de espesor variable, que posibilitará una homogénea distribución de tensión a lo largo de la estructura [Figura 1b].

Otra de las características que potencia el uso de materiales compuestos basados en plásticos y fibras artificiales, es la alta rigidez específica del conjunto, con relación al componente metálico a sustituir. Para este caso de ballestas metálicas, el peso total alcanza los 11.0 Kg.

3 Diseño y fabricación

Una de las mayores ventajas en el diseño de los materiales compuestos, es el conjunto de variables entre las que poder decidir a la hora de diseñar. A lo largo de este trabajo, se fabricaron 4 tipos de especímenes con objeto de establecer relaciones entre las variables de diseño y los resultados obtenidos.

3.1 Geometría

Prestando atención al cuaderno de cargas, a la hora de definir la geometria, se persigue un doble objetivo, obtener un recorrido de amortiguación, ΔL lo más elevado posible [Figura 3], y hacerlo con una rigidez suficientemente elevada para equipararase a la solución de acero.

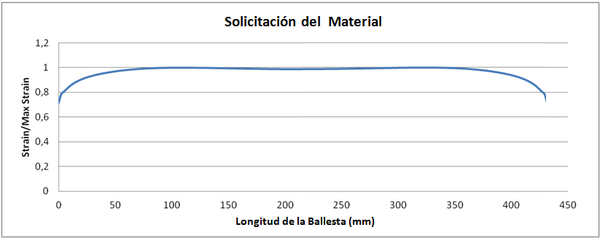

El parámetro con mayor relevancia en los esfuerzos de pandeo es la inercia de la sección, y en su cálculo, el espesor, “h” es la variable de mayor influencia (3.1). Por ello, se decidió establecer una anchura, “b” constante con valor de 190 mm, y al mismo tiempo que el valor del espesor fuera función de la coordenada longitudinal con el fin de obtener una solicitación constante a lo largo de la longitud de la ballesta. La ley de variación del espesor, fue fruto de la simulación por medio del MEF, o Método de los Elementos Finitos [3]. En la Figura 4, se pueden apreciar los resultados en cuanto al ratio de deformación de la sección a lo largo de la longitud, obtenidos.

3.2 Materiales

A consecuencia de la cantidad de materiales que es posible encontrar actualmente en el mercado, y con objeto de poder establecer una primera criba en la selección, a continuación, se presentan los distintos requisitos para poder determinar tanto la fibra como la resina.

Para escoger los materiales de concepción para las ballestas, es imprescindible posibilitar una correcta implementación a la industria. A consecuencia de las restricciones económicas y funcionales introducidas previamente, para este tipo de elementos, se buscó un bajo coste y una alta elongación combinados con el rápido procesado de las resinas, [4].

En este contexto, la opción escogida, fue la fibra de vidrio unidireccional [5]. Con objeto de poder comprobar la diferencia entre los distintos tipos de fibras de vidrio existentes en el mercado, se probaron fibras de distintos fabricantes [Tabla 1], [Tabla 2], siendo esta última, una caracterizada por presentar propiedades sobresalientes a fatiga en comparación a la fibra tipo E.

| Fibra de vidrio unidireccional 1, 1200g/m2, F1 | ||

| Propiedad | Valor | Unidad |

| Densidad | 1,208 | Kg/m² |

| Diámetro de filamento | 17 | µm |

| Tex | 2400 | |

| Módulo de Young [1] | 72.000 | MPa |

| Coef. Poisson | 0,21 | |

| Modulo de cortadura | 30.000 | MPa |

| Fibra de vidrio unidireccional 2, 977g/m2, F2 | ||

| Propiedad | Valor | Unidad |

| Densidad | 0,977 | Kg/m² |

| Diámetro de filamento | 17 | µm |

| Tex | 1940 | |

| Módulo de Young [1] | 72.000 | MPa |

| Coef. Poisson | 0,21 | |

| Modulo de cortadura | 30.000 | MPa |

En cuanto a los criterios de elección de la resina, se exigía el cumplimiento de determinados requisitos:

1. Tiempo de curado reducido, con objeto de producir elementos con una cadencia elevada que fuera propia de las industrias potenciales como la de automoción.

2. La resina debia presentar una buena adhesión a la fibra selecionada para evitar la aparición de delaminaciones en la intercara entre ambas.

3. Mínima variabilidad de las propiedades a lo largo del tiempo, la temperatura o el strain rate [6].

4. Baja influencia de las radiaciones UV y vida a la intemperie.

Por todo ello, se seleccionó una resina bicomponente de curado rápido, con una Tg elevada. Se probaron dos tipos diferentes, una de base Poliuretano [Tabla 3] y otra de Epoxi [Tabla 4]

| Resina Poliuretano, PUR | ||

| Propiedad | Valor | Unidad |

| Densidad | 1013,7 | Kg/mᵌ |

| Temperatura de Transición vítrea | 115 | ºC |

| Modulo de Young | 2800 | MPa |

| Tensión de fluencia | 80 | Mpa |

| Viscosidad (25ºC) | 300 | mPa·s |

| Elongación máxima | 9 | % |

| Resina Epoxi | ||

| Propiedad | Valor | Unidad |

| Densidad | 1136,8 | Kg/mᵌ |

| Temperatura de Transición vítrea | 105-115 | ºC |

| Modulo de Young | 2700-2900 | MPa |

| Tensión de fluencia | 75-80 | MPa |

| Viscosidad (25ºC) | 900-1100 | mPa·s |

| Elongación máxima | 8 -10% | % |

3.3 Proceso

Para la fabricación de las ballestas, se optó por un proceso CRTM, “Compression Resin Transfer Molding”. Durante el procesado de los prototipos del estudio, se emularon manualmente, el posicionamiento de las capas de fibra de vidrio (70±5ºC), como el vertimiento de la resina (40±1ºC) antes de cerrar el molde por medio de una prensa, para posteriormente, aplicar el ciclo de curado 90±5ºC y post-curado 135±5ºC recomendados por el fabricante [Figura 5].

Con las ballestas ya extraídas, se practicaron una serie de operaciones de acabado. Comenzando con la verificación dimensional, para asegurar que la misma había sido fabricada en concordancia a las tolerancias predefinidas de curvatura y espesor [7]. Continuando con una serie de mecanizados que garantizarán una distribución uniforme del material en el borde de la pieza.

Una vez establecidos los parametros óptimos para la fabricación de los prototipos, se decidió realizar una variación en el volumen de fibra relativo. Se modificó su valor entre los niveles 57% y 52%, equivalente a la sustración de una de las capas del laminado. Todo ello, con objeto de poder cuantificar la influencia de cara a los ensayos finales.

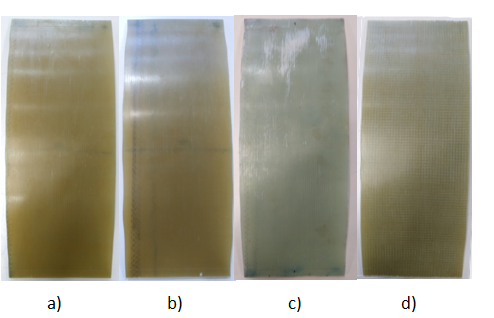

A la hora de la elección de las probetas a fabricar, podemos distinguir los valores de los parametros de diseño escogidos a traves de la Figura 6, donde se optó por comparar directamente la variación de cada parametro, en comparación con una base común. Dicha base común fue la a) Resina: Poliuretano (PUR), Fibra 1, Vf= 57%.

4 Resultados

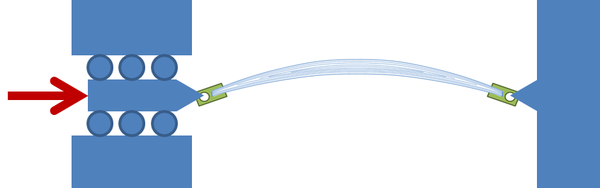

Para los ensayos de las ballestas, se recrearon las condiciones propias de su montaje en las que el requisito fundamental era asegurar la libre rotación de los extremos y el correcto guiado [Figura 7].

Durante los ensayos se emplearon un actuador y una corredera, donde se registraban los datos de fuerza y desplazamiento de los extremos.

Para poder ensamblar los elementos fabricados, dentro del conjunto, y asegurar el correcto funcionamiento del mismo, fue necesario acoplar unos insertos metálicos específicos en los bordes.

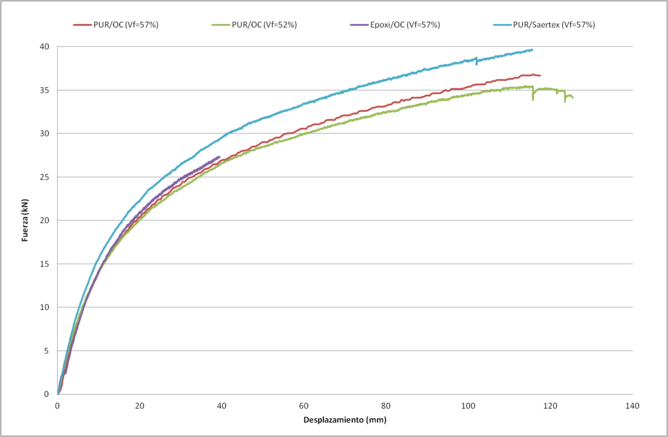

Figura 8. Gráfica fuerza (kN) / Desplazamiento (mm). Experimentación

Como se puede apreciar a través de la Figura 8, la tendencia de las curvas manifiesta rigidez decreciente con el desplazamiento. Esta falta de linealidad en la curva, no se corresponde a una pérdida de las propiedades elásticas del material compuesto, sino que se encuentra inducida por la pérdida del alineamiento con respecto al guiado, propia de la solicitación a esfuerzos de pandeo.

Para determinar los parametros de evaluación del ensayo, este se dividen en dos etapas:

- La parte de precarga, donde la ballesta debe ser montada, y se debe proporcionar un valor de fuerza elevado, equivalente a un desplazamiento de 30 mm. El parámetro más relevante en esta primera parte, es la rigidez. Se evalúa con la “Fuerza ΔL=30mm”

- La parte de recorrido útil, donde el elemento debe funcionar con suficiente elongación para llegar a su posición final sin fallar. Aquí lo importante es la elongación máxima tanto de ambos materiales como de la unión. Se evalua con el “Desplazamiento máximo”

De cara a servir de síntesis de los resultados se presenta la Tabla 5, con los valores comparativos respecto al espécimen a)PUR/F1(Vf=57%). Hacer mención que los resultados de procesado del espécimen c)Epoxi/F1(Vf=57%), no fueron equivalentes al resto a consecuencia de su alta viscosidad a bajas temperaturas. Por ello, el dato de desplazamiento de fallo no es comparativo, siendo necesario para su corrección un cambio en el proceso.

Con el resto de probetas, se tiene que la b) y d), al ser comparadas con la a), manifiestan una relación inversamente proporcional del valor de la Fuerza ΔL=30mm con respecto al

del Desplazamiento máximo. Dicha tendencia liga la elongación con la rigidez como ocurre en el caso de otros materiales.

| Espécimen | Desplazamiento máximo (mm) |

Variación Desp. Max. | Fuerza ΔL=30mm (N) | Variación Fuerza |

| a) PUR/F1 (Vf=57%) | 117,2 | - | 24180 | - |

| b) PUR/F1 (Vf=52%) | 124,8 | +6% | 23720 | -2% |

| c) Epoxi/F1 (Vf=57%) | 115,5 | -1% | 26500 | +10% |

| d) PUR/F2(Vf=57%) | 39,5 | -66% | 24860 | +3% |

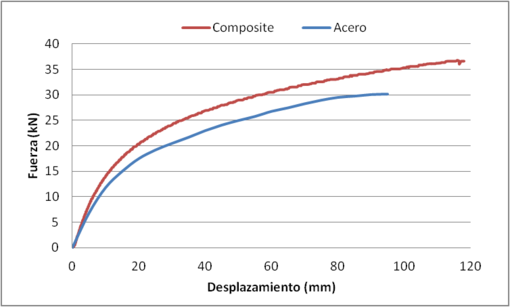

De cara a comparar las disitintas soluciones de este estudio, frente a la respuesta del elemento de acero se presenta la Figura 9, donde se muestran las curvas de respuestas tanto del elemento metálico como la referencia a) PUR/F1(Vf=57%), testados durante esta fase.

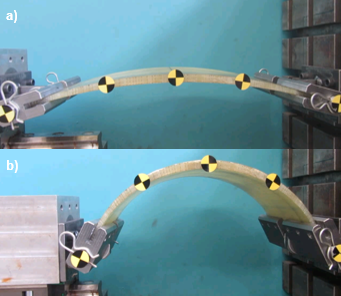

Con el fin de poder apreciar las diferencias entre la posiciones de reposo y una cercana a la rotura, se adjunta la Figura 10.

El modo de fallo de los especimenes fue similar para todas las pruebas. La delaminación se produjo en la linea neutra, tal y como se puede observar en la Figura 11.

4.2 Variación del peso

El peso medio del elemento de composite fue de 2,1 Kg, mostrando con poca variación en relacion a los materiales o procesos empleados. A consecuencia de los acoples metálicos de 3,2 kg, el conjunto alcanzó un peso total de 5,3 kg. Al realizar la comparación con las ballestas metálicas de 11 kg, se concluye que el cambio de material supone una reducción del peso en un 52%.

Tras esta comprobación, se corrobora el interés que presenta la tecnología del composite, ya que su empleo podría convertir a aquellos vehículos que las monten, en sistemas de transporte más sostenibles y eficientes.

Aun así, los esfuerzos para obtener mejores resultados no deben acabar aquí, puesto que debido al reparto desigual del peso entre la propia ballesta y los acoples, aún es necesario continuar optimizando el diseño de los últimos para obtener ratios de reducción mayores.

5 Conclusiones

Este trabajo, ha validado lo siguiente:

- Se han fabricado prototipos basados en diversas soluciones de fibra de vidrio y resinas bicomponentes.

- Se ha probado que el proceso CRTM es viable para la producción de composites de espesor elevado.

- Se ha puesto en evidencia, la existencia de una relación inversamente proporcional, entre la rigidez y el limite de rotura de los elementos fabricados en material compuesto.

- La rigidez de la solucion de material compuesto, es suficiente como para llevar a cabo la sustitución de elementos elasticos metálicos.

- El ratio de reducción en peso con respecto a tecnología metálica fue de un 52%.

Adicionalmente, se ha realizado una valorización económica con objeto de comprobar la viabilidad de la introducción de este tipo de elementos en el mercado, concluyendo que nos encontramos con un elemento que al contrario a lo que sucede en la industria aeronáutica es competitivo en precios y tiempos de procesado.

Tras todo ello, se concluye que la tecnología de composite es adecuada para la sustitución de elementos de suspensión que tradicionalmente han sido concebidos desde el prisma de las bases metálicas.

Agradecimientos

Los autores agradecen el apoyo del Instituto para la Competitividad Empresarial de la Junta de Castilla y León para la realización del proyecto DEMETER donde se contextualiza esta investigación.

Referencias

[() ] Fernando Luna Vera, Rev. Mex. Ing. Quím vol.10 no.2, México ago. 2011,pag. 49-58. (2011)

[2] Ghodake A. P.*, Patil K.N, IOSR Journal of Mechanical and Civil Engineering (IOSR-JMCE) 5,(4), pag 68-76 (2013)

[3] M.M. Patunkar,D.R.Dolas ,Modelling and Analysis of Composite Leaf spring under the Static Load Condition by using FEA, (2011)

[4] Elias Dib, Mechanical analysis and life prediction of unidirectional

composites (2017)

https://pastel.archives-ouvertes.fr/tel-01562964

[5] A. Silvera, J. Vazquez, Spanish Journal of Agricultural Research 9(1) ,pag. 49-58. (2011)

[https:// https://]10.5424/sjar/20110901-444-10

[6] YunfuOu, DejuZhu, Construction and Building Materials

96,(15) pag. 648-656, (2015)

https://doi.org/10.1016/j.conbuildmat.2015.08.044

[7] Michael Wenani Nielsen, Prediction of process induced shape distortions and residual stresses in large fibre reinforced composite laminates (2013)

Document information

Published on 14/07/22

Accepted on 14/07/22

Submitted on 14/07/22

Volume 04 - Comunicaciones Matcomp19 (2020), Issue Núm. 4 - Aplicaciones de los materiales compuestos. Nuevos procesos de fabricación y materiales compuestos avanzados., 2022

DOI: 10.23967/r.matcomp.2022.07.036

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?