RESUMEN

La reducción de defectos en los procesos de fabricación supone uno de los mayores retos de la industria de los materiales compuestos. Tal reducción deriva en un aumento de propiedades mecánicas y mayor repetitividad de resultados, y, como consiguiente, en un peso estructural optimizado.

Es conocida la relación directa entre la velocidad de impregnación y la generación de defectos, especialmente atrapamientos de aire, en técnicas de impregnación líquida. Sus consecuencias se acentúan en el proceso de infusión de resina, en el que, por su propia naturaleza, la velocidad no es constante durante todo el proceso. Tal heterogeneidad provoca propiedades mecánicas variables e irregulares en el material.

Este trabajo, enfocado en el proceso de infusión de resina, propone una metodología aplicada que ha mostrado una mejora sustancial en las propiedades mecánicas cuando la velocidad de impregnación es controlada. La metodología tiene por objetivo identificar el valor de velocidad óptima de impregnación mediante experimentación, para posteriormente aplicarla y controlarla durante el proceso de infusión. Para ello, se ha empleado un sistema de visión artificial, el cual permite mantener su valor constante e igual al valor que optimiza las propiedades mecánicas.

Su aplicación experimental, tanto en laminados convencionales como reforzados con stitching, ha mostrado un incremento en las propiedades mecánicas a tracción e impacto, al mismo tiempo que contribuye a aumentar el nivel de control del proceso de infusión.

PALABRAS CLAVE: infusión, optimización, mecánica, stitching, visión artificial

1. Introducción

Desde su aparición en el sector industrial, multitud de procesos y técnicas de fabricación han sido desarrolladas para fabricar materiales compuestos y componentes con base en estos materiales. En la actualidad, la optimización de propiedades mecánicas y la reducción de defectos generados durante el proceso de fabricación supone uno de los mayores retos del sector.

Entre los múltiples procesos existentes para producir materiales compuestos poliméricos reforzados con fibra larga [1], las técnicas LCM (Liquid Composite Manufacturing) son ampliamente utilizadas. La infusión de resina asistida por vacío (RFI, Resin Film Infusion) es ampliamente utilizada en la fabricación de grandes componentes en industrias como la naval, energética y aeronáutica, las cuales encuentran limitaciones de tamaño en otros procesos. La infusión de resina asistida por vacío se basa en el uso de un semimolde rígido que reproduce la geometría a fabricar, y sobre la que se sitúa el apilado de capas de refuerzo seco. Sobre el conjunto se dispone una lámina polimérica sellada herméticamente en el perímetro del molde. En un punto del conjunto se dispone una válvula sellada que permite la aplicación de vacío en el interior, mientras que otra válvula, separada de la primera, es conectada a un recipiente con resina líquida previamente catalizada. Cuando se aplica un cierto nivel de vacío en la válvula de vacío, y estando la otra conectada al recipiente de con resina, se produce un efecto de succión por el que la resina comienza a fluir entre ambas válvulas a través de las láminas de refuerzo. De esta forma se consigue la impregnación del refuerzo inicialmente seco. Tras el tiempo de curado de la resina y el correspondiente desmoldeo, el material compuesto habrá reproducido la geometría del molde. Usualmente, el modelo de medios porosos de Darcy (Ec. 1) es utilizado para caracterizar el proceso.

| (Ec. 1) |

Donde es la velocidad del frente de flujo, es la diferencia de presión aplicada en la longitud , es la permeabilidad en la dirección del flujo, es la viscosidad dinámica y es la porosidad del tejido seco. Dada la naturaleza del proceso, para una presión aplicada constante, el gradiente de presión va decreciendo linealmente con la distancia impregnada , y en consecuencia, el valor de velocidad también decrecerá. De forma similar, en función del tiempo, la velocidad viene dada por (Ec. 2):

| (Ec. 2) |

De las dos ecuaciones anteriores se deduce la existencia de una velocidad no homogénea durante el proceso, lo que deriva en que distintos puntos del laminado serán impregnados a distinta velocidad [2].

Entre la diversidad de defectos que puede ser encontrada en los materiales compuestos, los atrapamientos de aire destacan por su efecto en las propiedades mecánicas [3]. Es conocida la influencia de la velocidad de impregnación en la cantidad y tamaño de los atrapamientos de aire internos en el material en procesos como RTM (Resin Transfer Moulding) [4]. En el caso de refuerzos en forma de fibra larga, éstos se utilizan comúnmente en forma de tejidos en los que las fibras individuales se agrupan en hebras. Así, el espacio a ocupar por la resina queda definido entre las fibras individuales (espacios microscópicos), y entre las hebras (espacios macroscópicos). En estos casos, la impregnación está gobernada por dos fenómenos. Por un lado, el gradiente de presión aplicado hace que la resina fluya a través de los espacios de mayor tamaño, de forma que los macro-espacios son así llenados (macroflujo). Por otro lado, el gradiente de presión resulta insuficiente para llenar los micro-espacios por las elevadas pérdidas de presión que éstos generan. En estos últimos, tiene lugar el fenómeno de capilaridad, que produce el llenado de tales micro-espacios (microflujo).

El llenado de micro-espacios y macro-espacios tiene lugar de forma simultánea, en un proceso en el que influyen multitud de variables [5]. El macroflujo queda definido por el gradiente de presión aplicada y permeabilidad, mientras que el microflujo se relaciona con el espacio entre fibras, estando estos dos últimos a su vez está relacionados con la presión aplicada. Como ha sido reportado [4], si uno de los fenómenos ocurre con mayor rapidez que el otro, el más lento generará atrapamientos de aire en el material, pudiendo ser estos macroscópicos (macrohuecos) o microscópicos (microhuecos). Así, si el nivel de presión de vacío es muy elevado, el macroflujo avanzará más rápido que el microscópico, apareciendo microhuecos entre las fibras. En el caso de aplicar un nivel de vacío muy reducido, el microflujo avanzará más que el macroscópico, y aparecerán macrohuecos entre las hebras. A este efecto debe añadirse el hecho de que la velocidad macroscópica no es uniforme durante el proceso, como se muestra en la Ec. 1 y Ec. 2, dada la variación del gradiente de presión con el tiempo o la posición.

Se ha demostrado que existe un valor de velocidad intermedia que equilibra ambos fenómenos y la cantidad de huecos reportada es mínima; valor para el cual las propiedades mecánicas son maximizadas [4].

En este contexto, el control del proceso de infusión resulta fundamental para conseguir propiedades mecánicas uniformes y optimizadas en la medida en la que la velocidad de impregnación sea optimizada. Este trabajo se fundamenta en la aplicación de un sistema de control desarrollado para controlar la velocidad de impregnación y mantenerla en su valor óptimo durante la totalidad de proceso, de manera que se obtengan propiedades mecánicas más homogéneas y superiores a un sistema convencional sin optimizar.

2. Materiales y Métodos

2.1. Control de velocidad

Para controlar la velocidad de impregnación durante el proceso se ha utilizado un dispositivo basado en la generación de una pérdida de carga controlada en el sistema. A partir del modelo de Darcy (Ec. 1), puede añadirse una pérdida de carga controlada de forma que un aumento o disminución de la misma provoque una reducción o aumento respectivo en la velocidad (Ec. 3). El sistema de control requiere conocer en tiempo real la velocidad de impregnación, para lo que se dispone de una cámara y un sistema de procesamiento de imágenes que visualiza y analiza continuamente el flujo.

| (Ec. 3) |

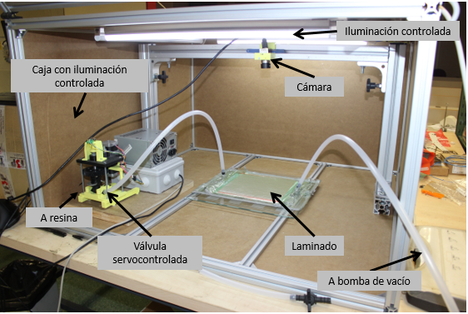

El montaje del ensayo es mostrado en la Figura 1. El sistema se basa en el uso de una cámara digital que permite tomar imágenes de manera continuada del frente de flujo. Un sistema de procesamiento digital de imágenes permite evaluar la velocidad instantánea del flujo. El valor de velocidad es comparado con el valor previamente conocido de velocidad óptima para el material tratado, concluyendo el sistema la necesidad de apertura o cierre de la válvula de control. En consecuencia, éste actúa sobre la válvula en tiempo real mediante un control PID (Proporcional-Integral-Derivativo) y la velocidad es mantenida de forma constante en este valor. El molde, conectado a la bomba de vacío y al recipiente con resina se sitúa en el interior de un entorno con iluminación controlada con el objetivo de evitar influencias externas.

|

| Figura 1. Montaje para el control de la velocidad de impregnación. |

Los laminados fabricados se detallan en la Tabla 1. Para determinar la velocidad óptima se han utilizado ensayos a tracción, cuyas probetas fueron fabricadas sin el uso de controlador. Se han analizado tres orientaciones de fibra respecto a la dirección del flujo: 0º, 45º y 90º. La velocidad se evaluó a posteriori y se obtuvo la relación entre la resistencia a tracción y la velocidad de impregnación local en la ubicación de la probeta. Conocido el rango de velocidades óptimas, se realizó un barrido de velocidades para fabricar las probetas a impacto. Para analizar el efecto de añadir refuerzo tridimensional en forma de stitching, éste ha sido incorporado en un grupo de probetas.

| Ensayo | Apilado | Velocidad | Tipo laminado |

| Tracción | [0]2 | Sin controlador | Convencional |

| [45]2 | |||

| [90]2 | |||

| Impacto | [902,0]S | 2.5 mm/s | Convencional |

| [902,0]S | 4.0 mm/s | ||

| [902,0]S | 6.0 mm/s | ||

| [902,0]S | 11.3 mm/s | ||

| [02,90]S | 2.5 mm/s | Stitching | |

| [02,90]S | 5.0 mm/s | ||

| [02,90]S | 7.5 mm/s | ||

| [02,90]S | 13.5 mm/s |

2.2. Materiales y ensayos

Para el desarrollo del trabajo se ha utilizado un tejido unidireccional de fibra de vidrio tipo E de 600 g/m2 junto a un sistema catalizado de resina de poliéster Palatal® P4 TV-28 en un molde plano de acero de 900 × 700 mm2. El refuerzo tridimensional en forma de stitching ha sido añadido utilizando una máquina de coser automática Pfaff 3574 3574-2/02 con hilo Saba C35 de poliéster con una densidad de puntadas de 5 puntos/cm2 en disposición lock-stitch en rejilla.

Los ensayos de tracción se han realizado de acuerdo a ASTM3039 [6] y los de impacto según ASTMD7136 [7] utilizando una máquina de ensayo universal MTS® 370.02 y una torre de impacto por caída de 2.5 metros. Para el impacto, se ha utilizado una energía de 13 J y un reimpacto a 26 J, de forma que se analice la respuesta a baja y alta energía.

3. Resultados y Discusión

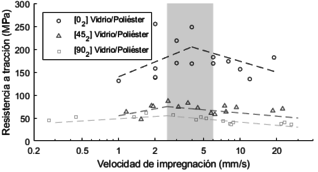

Los resultados a tracción son mostrados en la Figura 2. Desde el punto de vista de las propiedades obtenidas a tracción, la velocidad óptima del frente de flujo se sitúa en el rango definido entre los 2.5 mm/s y los 6 mm/s, sombreado en gris en la Figura 2. El efecto de optimización resulta más relevante en el caso de orientaciones colineales con el flujo, donde se han observado incrementos de hasta un 18% en la resistencia a tracción. Cuando la orientación del flujo coincide con la de las hebras, los atrapamientos de aire o ausencia de resina impide la adecuada transferencia de carga entre distintas fibras por lo que la fractura localizada de fibras redistribuye la carga en las fibras restantes, que más tempranamente alcanzan su tensión de rotura. Para otras orientaciones, el efecto de las fibras no resulta tan acentuado y el reparto de carga en la matriz resulta más homogéneo. Así, en la medida que este tipo de defectos se vea minorado, la resistencia a tracción se verá incrementadas.

|

| Figura 2. Resistencia mecánica a tracción en función de la velocidad de impregnación. |

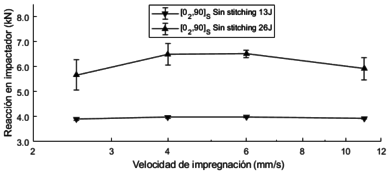

Los resultados a impacto muestran una tendencia similar para las velocidades analizadas, como se indica en la Figura 3, en las que las máximas fuerzas de reacción se obtuvieron entre 5 mm/s y 8 mm/s. El aumento en fuerza de reacción es más acentuado a medida que aumenta la energía de impacto, debido a que los mecanismos de propagación de delaminación encuentran en los microhuecos y macrohuecos un camino preferente. El efecto de utilizar velocidades extremadamente elevadas o reducidas muestra una reducción notable en las propiedades a impacto. En el caso de impactos a 13 J, solo se aprecia una pequeña reducción, de aproximadamente un 2%, al pasar del rango de velocidades óptimas a valores fuera de tal rango. En impactos a 26 J se muestran aumentos del 15% y del 10% al pasar del rango de velocidades óptimas a velocidades más pequeñas y más elevadas, respectivamente.

|

| Figura 3. Fuerza de reacción en el impactador para probetas [02, 90]S sin stitching a 13 J y 26 J. |

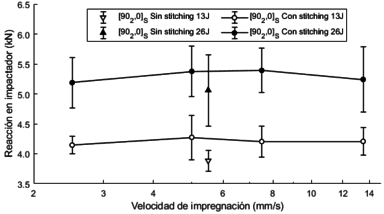

En el caso de probetas reforzadas con stitching, se concluye igualmente la existencia de un rango de velocidades óptimas, según se observa en la Figura 4. En el conjunto de laminados sin stitching se han reportado mejoras de un 3.1 % y un 3.9 % para impactos a 13 J y 26 J respectivamente, al pasar de una velocidad de 2.5 mm/s al rango 5.0 mm/s - 7.5 mm/s. Cuando se comparan tejidos con stitching con los correspondientes sin stitching, se han encontrado incrementos de un 10 % y un 6.5 % en la fuerza para impactos de 13 J y 26 J, respectivamente, en el rango de velocidades de 5 mm/s - 7.5 mm/s. Se destaca el efecto positivo del stitching en el caso de cargas fuera de plano. De nuevo se observa la coincidencia de tal rango de velocidades óptimas con el obtenido en el ensayo a tracción e impacto anteriores.

|

| Figura 4. Fuerza de reacción en el impactador para probetas [902, 0]S con y sin stitching a 13 J y 26 J. |

Así, el rango de velocidades óptimas coincide con el obtenido a través de los ensayos a tracción e impacto con y sin stitching. En todos los casos, el incremento en la propiedad mecánica bajo estudio viene motivado por la reducción en la cantidad de defectos. Si bien un estudio más exhaustivo podría determinar de qué forma influye sobre cada una de las propiedades mecánicas y en consecuencia hallar la velocidad óptima según el comportamiento de interés, se ha mostrado que tanto las cargas a tracción como a impacto sitúan la velocidad óptima de impregnación en torno a los 5 mm/s.

4. Conclusiones

La velocidad de impregnación, a menudo fijada de forma aleatoria en sus aplicaciones industriales, constituye un parámetro de proceso clave a considerar en lo que a comportamiento mecánico final se refiere. En este contexto, el desarrollo de métodos de control resulta fundamental.

Para cargas de tracción, se ha encontrado un rango de velocidades óptimas situado entre los 2.5 y 6 mm/s para las tres orientaciones analizadas, lo que permite obtener incrementos en la resistencia a tracción de hasta un 18%.

En impacto, y para las dos orientaciones analizadas, el rango de velocidades óptimas se sitúa en torno a los 6 mm/s, independientemente del uso de stitching como refuerzo tridimensional. Se han reportado aumentos en la fuerza de reacción de hasta un 15% para impactos a alta energía. La incorporación de stitching ha mejorado entre un 6.5% y un 10% las fuerzas de reacción durante eventos de impacto.

Así, la metodología de impregnación propuesta supone un avance relevante en los procesos de fabricación de materiales compuestos que, en la mayoría de casos, carecen de un control exhaustivo de sus parámetros.

5. Agradecimientos

Los autores agradecen a Airbus Defence and Space S.A.U. y a Institute für Verbundwerkstoffe GmbH (IVW), junto a programa Interconecta y fondos FEDER, el apoyo realizado en la realización de este trabajo.

6. Referencias

[1] Rajak, D. K., D. D. Pagar, P. L. Menezes, and E. Linul, ‘Fiber-Reinforced Polymer Composites: Manufacturing, Properties, and Applications’, Polymers , vol. 11, no. 10. 2019, doi: 10.3390/polym11101667.

[2] Almazán-Lázaro, J.-A., E. López-Alba, and F.-A. Díaz-Garrido, ‘The mechanical effect of monitoring and controlling the impregnation in the resin infusion process’, Compos. Polym. Status Prod., 2022, doi: https://doi.org/10.1002/pc.26507.

[3] Ashir, M., A. Nocke, A. Bulavinov, R. Pinchuk, and C. Cherif, ‘Influence of defined amount of voids on the mechanical properties of carbon fiber-reinforced plastics’, Polym. Compos., vol. 40, no. S2, pp. E1049–E1056, 2019, doi: 10.1002/pc.24820.

[4] Leclerc, J. S. and E. Ruiz, ‘Porosity reduction using optimized flow velocity in Resin Transfer Molding’, Compos. Part A Appl. Sci. Manuf., vol. 39, no. 12, pp. 1859–1868, 2008, doi: 10.1016/j.compositesa.2008.09.008.

[5] Causse, P., C. Ravey, and F. Trochu, ‘Capillary Characterization of Fibrous Reinforcement and Optimization of Injection Strategy in Resin Transfer Molding’, Journal of Composites Science , vol. 2, no. 2. 2018, doi: 10.3390/jcs2020019.

[6] ASTM International, ‘ASTM D3039 - Standard Test Method for Tensile Properties of Polymer Matrix Composite Materials’, 1995. doi: 10.1520/D3039_D3039M-08.

[7] ASTM International, ‘ASTM D7136/D7136M - Standard Test Method for Measuring the Damage Resistance of a Fiber-Reinforced Polymer Matrix Composite to a Drop-Weight Impact Event’, 2012. doi: 10.1520/D7136.

Document information

Published on 18/07/22

Accepted on 09/06/22

Submitted on 06/05/22

Volume 07 - COMUNICACIONES MATCOMP21 (2022), Issue Núm. 1 - Sostenibilidad y reciclaje - Fabricación, 2022

DOI: 10.23967/r.matcomp.2022.07.051

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?