1 Introducción

Durante las últimas décadas ha aumentado de forma exponencial el interés en el uso de materiales compuestos para diversas aplicaciones en sectores tales como: el aeroespacial, el naval, la automoción, la defensa, construcción civul e industrial, entre otros. El incremento en su uso ha sido consecuencia de la gran cantidad de ventajas que aportan desde el punto de vista estructural en comparación con los materiales tradicionales. Entre estas ventajas se encuentran su alta rigidez y resistencia específica en comparación con los materiales ingenieriles tradicionales. Por ello, los materiales compuestos son una opción ideal en aquellos casos donde el peso es un factor determinante [1].

Específicamente, los materiales compuestos de tipo laminado reforzados con fibra de vidrio son especialmente importantes en la fabricación de tuberías presurizadas, contenedores de almacenamiento, así como en la industria del transporte terreste y marítmo [2].

De forma general, cualquier estructura durante los procesos de fabricación, mantenimiento o su vida en servicio, se encuentra expuestas a cargas dinámicas, aunque no hayan sido diseños para este tipo de acción. Esta situación es especiamente crítica en los laminados de material compuestos, porque son muy susceptible a las cargas transvesales [3].

El fenómeno de impacto puede clasificarse en función de la velocidad de aplicación de la carga, en impactos de alta o baja velocidad [3].

En el caso de los impactos de alta velocidad sobre laminados de material compuesto se puede estudiar diferentes aspectos como son: el límite balístico, la energía absorbida y el modo de fallo [4], todos ellos dependen del espesor del laminado, la densidad del laminado y el proyectil, así como la geometría de este último [5,6].

Los modos de fallo más significativos en los laminados de material compuesto son: la rotura de matriz, la deslaminación y la rotura de fibra. El primer modo de fallo que se induce en los laminados tras ser impactado es la rotura de matriz [3].

La deslaminación es el daño más importante en los laminados de materiales compuestos ya que provoca grandes pérdidas de la resistencia residual a compresión en la estructura [7,8]. La deslaminación es inducida por las tensiones de flexión generadas durante el impacto y resulta de la propagación de una grieta longitudinal entre dos láminas adyacentes con distintas orientaciones que provoca la separación de las mismas. Generalmente el eje mayor del daño inducido por deslaminación coincide con la orientación de las fibras de la lámina inferior [3].

Tras la rotura de la matriz y la deslaminación ocurre el tercer modo de fallo característico de los laminados de materiales compuestos, la rotura de fibras [4], precursor de la penetración del laminado en impactos de alta velocidad y que afecta significativamente la resistencia residual a tracción del mismo [8].

Para la evaluación de las propiedades residuales en laminados de material compuesto sometidos a impacto, la caracterización de la extensión del área dañada, es decir, su identificación, localización, cuantificación y estudio morfológico es una de las dos tareas a realizar en estos estudios [7,8].

En relación con la evolución del daño en laminados delgados sometidos a impactos de alta velocidad: Will et al. [9] demostraron que para impactos por debajo del límite balístico existe una relación lineal entre la extensión del área dañada y la energía de impacto y López-Puente et al. [10] afirmaron, que la extensión del área dañada es inversamente proporcional a la energía de impacto, para velocidades por encima del límite balístico, alcanzando el máximo valor en la extensión del área dañada en el entorno de la energía mínima de perforación.

El estudio realizado por Alonso et al. [11] demostró que para laminados de tejido de diferentes espesores (3, 6, 9 y 12 mm) impactados a alta velocidad, la extensión del área dañada en la superficie de salida es superior que en la superficie de entrada.

En relación con la evolución de daño a lo largo del espesor se ha demostrado que para laminados delgados el impacto de alta velocidad induce un daño que se distribuye de forma cónica a lo largo del espesor, por lo que el área dañada aumenta desde la superficie de impacto hasta la de salida. Mientras que para laminados gruesos este daño presenta un comportamiento diferente, pues aparecen dos conos uno abierto hacia la superficie de impacto y otro abierto hacia la de salida. Sin embargo, este estudio se encuentra restringido a velocidades de impacto en el entorno del límite balístico y para proyectiles planos y cónicos [5].

La evaluación del daño en laminados de fibra vidrio puede realizarse mediante técnicas ópticas [12] o por ultrasonidos, específicamente los sistemas tipo A-Scan, B-Scan y C-Scan se han establecido como los métodos de inspección primaria y de mayor aplicación en la evaluación de daño por impacto [13].

Evaluar la morfología y la extensión del daño mediante técnicas de inspección no destructivas (IND) es uno de los grandes retos en la actualidad, ya que permite ahorrar costes y detectar defectos en el interior de las estructuras, para así evitar accidentes inesperados. Por esta razón, a día de hoy, la utilización de estas técnicas es muy común en departamentos de ingeniería, mantenimiento y control de calidad.

Atendiendo a lo previamente planteado, el objetivo de este trabajo es evaluar experimentalmente la extensión del daño a lo largo del espesor en laminados de tejido equilibrado de fibra de vidrio “E” en resina poliéster impactados a alta velocidad. Concretamente se pretende examinar el tamaño y la morfología del mismo en laminados de cuatro espesores: 3 mm, 6 mm, 9 mm y 12 mm.

2 Desarrollo experimental

En el desarrollo de este estudio se han empleados placas de laminados de tejido equilibrado de fibra de vidrio “E” en resina poliéster.

Las placas de laminado de tejido de 3, 6, 9 y 12 mm de espesor fueron sometidas a ensayos de impacto de alta velocidad en trabajos previos [14,15]. Todos los impactos fueron realizados con un proyectil esférico de 7,5 mm de diámetro y 1,725 g de masa. Para la evaluación del área dañada se emplearon técnicas de inspección no destructiva por ultrasonidos.

El equipo de ultrasonido utilizado es de pulso eco, con placa reflectante y barrido automático, diseñado y fabricado por la empresa TECNITEST. Este equipo está constituido por una cuba de inmersión construida con perfiles de aluminio y un sistema formado por tres ejes motorizados que permiten la inspección tanto por inmersión como en acoplamiento por aire.

Previamente a la realización de las inspecciones de las placas de laminado, se ha llevado a cabo un proceso de calibración con diversos patrones para verificar el funcionamiento del equipo de ultrasonidos.

Para las inspecciones realizadas sobre las placas de 3 y 6 mm de espesor se ha empleado un transductor de 5 MHz de frecuencia. Sin embargo, debido a la gran atenuación de los laminados reforzados con fibra de vidrio resultó imposible inspeccionar los de 9 y 12 mm de espesor con dicho transductor. Por lo que se decidió cambiar a uno de menor frecuencia (1 MHz), con mayor poder de penetración pero menor resolución.

A medida que se realizaba la inspección de cada placa impactada se generaban en el ordenador varias imágenes (dos de B-Scan, correspondiente a los dos planos perpendiculares en un punto determinado y varias de C-Scan) en la que se observaba una representación de la probeta en escala de colores, correspondientes a las distintas atenuaciones de la onda de ultrasonidos recogidas por el transductor.

Como el objetivo de determinar la evolución del daño en probetas impactadas, el punto que se ha tomado como referencia para obtener la representación del B-Scan es el punto de impacto.

Basándose en el estudio realizado por Alonso [11], se sabe que la proyección del área dañada en los laminados de tejido en cualquiera de los casos se puede aproximar a una circunferencia. Por tanto, todas las representaciones que se presenten de este trabajo se hacen en función del radio del área dañada.

Para cuantificar, la extensión del daño en cada laminado se ha medido el diámetro del área dañada en intervalos de 1 mm en la dirección del espesor para cada imagen obtenida de la IND, siendo 0 mm la medida correspondiente a la superficie de impacto. Adicionalmente, se han realizado fotografías de la evolución del daño a lo largo del espesor en algunas placas, para así verificar las medidas realizadas con el equipo de ultrasonidos.

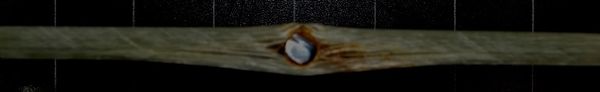

La Figura 1 muestra un ejemplo de unas de estas placas, que ha sido impacta en el entorno del límite balístico, cortada transversalmente y examinada mediante inspección visual. En ella se puede ver el proyectil incrustado en el laminado, el daño producido y su extensión.

3 Resultados

Atendiendo a los modelos analíticos desarrollados por Alonso et al. [15], los laminados de tejido de fibra de vidrio “E” en resina poliéster pueden clasificarse como: laminados finos, si e/Φp<<1 y grueso si e/Φp>>1, donde “e” es espesor del laminado y “Φp” es el diámetro del proyectil.

Estos modelos consideran, que los mecanismos de absorción de energía en los laminados delgados son [15]: rotura a tracción de las fibras, deformación elástica de las fibras, aceleración del laminado en la cara posterior, deslaminación y rotura de la matriz. Mientras, que en el caso de los laminados gruesos, los mecanismos de absorción de energía considerados son: compresión del laminado, rotura a tracción de las fibras, deslaminación, rotura de la matriz, cortadura y fricción.

3.1 Laminados finos

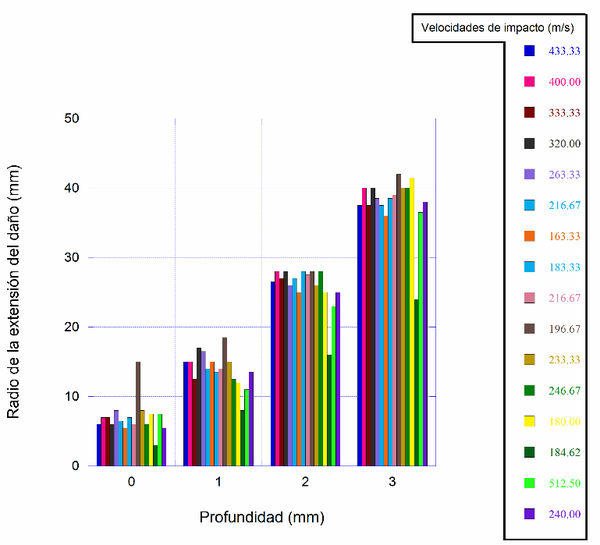

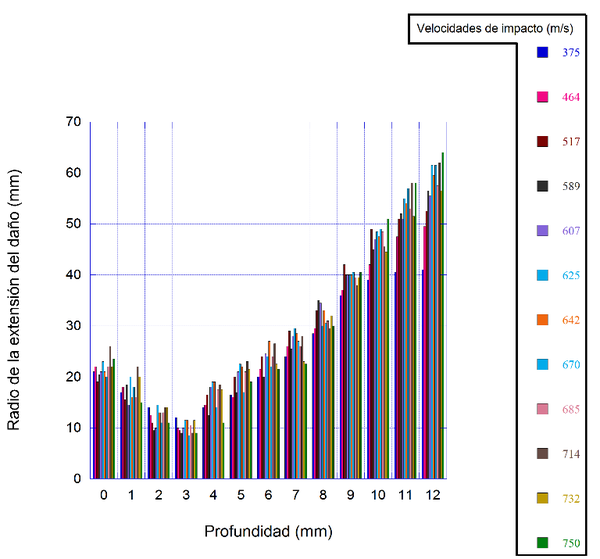

En la Figura 2 se representan las medidas del radio del área dañada a lo largo del espesor para las placas de 3 mm de espesor, cada una de ellas impactada con diferente velocidad, en un intervalo entre los 163 m/s y 513 m/s.

Sabiendo que la distribución del daño en los planos paralelos a la cara de impacto es circular, se llega a la conclusión de que la morfología del área dañada a lo largo del espesor se puede aproximar a una distribución cónica. Además, en la Figura 2 se puede comprobar que para el caso de los laminados de 3 mm de espesor la pendiente de la generatriz del tronco de cono es prácticamente lineal y constante para todas las velocidades de impacto estudiadas en este trabajo.

Además, con esta representación se puede observar que para velocidades de impacto bajas la evolución del daño es progresiva desde la entrada hasta la salida, mientras que para velocidades de impacto altas la dimensión del área en las primeras capas del laminado es muy similar entre ellas. También se puede ver que el área dañada a la entrada aumenta con la velocidad de impacto y que a velocidades cercanas al límite balístico la dimensión del área dañada a la salida es máxima.

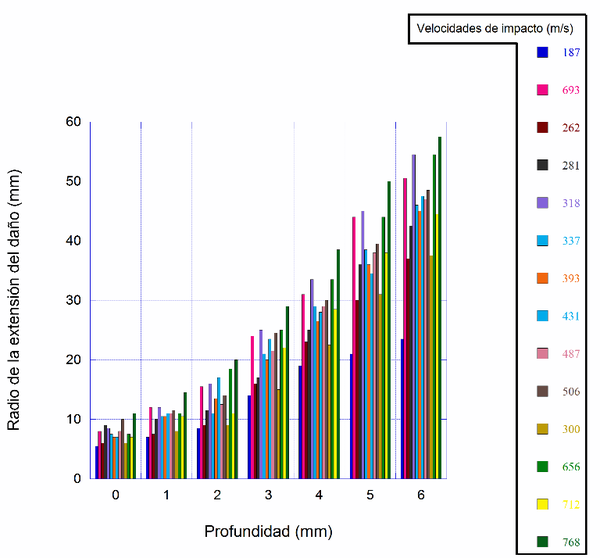

En la Figura 3 se presenta la evolución del daño a lo largo del espesor para las placas de 6 mm de espesor, para velocidades de impacto varían desde los 187 m/s hasta 768 m/s.

Al igual que en el caso anterior la evolución del daño sigue una distribución cónica, pero en este caso se aprecia un cambio significativo en la pendiente de la generatriz en función de la velocidad de impacto. Generalmente, al aumentar la velocidad de impacto de las probetas aumenta también la pendiente de la generatriz del tronco de cono.

3.2 Laminados gruesos

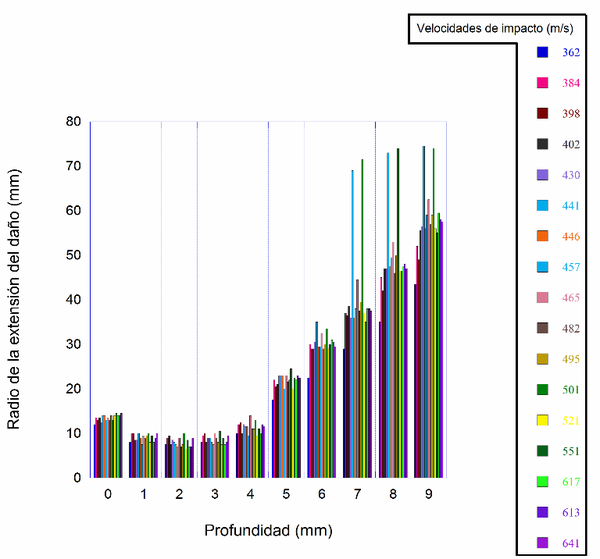

En las placas de 9 mm de espesor se produce un cambio significativo en la morfología del daño. En la Figura 4 se puede observar que en este caso aparecen dos distribuciones cónicas inversas. En las primeras capas del laminado la distribución cónica del daño va disminuyendo en tamaño desde la superficie de impacto hasta alcanzar el diámetro mínimo a una profundidad aproximada de 2 mm. Posteriormente el tronco de cono comienza a abrirse hasta alcanzar su diámetro máximo en la superficie de salida.

Además, al igual que ocurría con las placas de 3 mm de espesor, la pendiente de la generatriz de ambos troncos de cono se mantiene prácticamente constante, aunque con una ligera tendencia a aumentar de valor a medida que aumenta la velocidad de impacto desde 362 m/s hasta 641 m/s.

La morfología del daño para las placas de 12 mm de espesor sigue la misma distribución que la explicada anteriormente para las placas de 9 mm, en este caso la configuración de dos troncos de cono unidos por su base menor es más evidente que el caso anterior. Además, para este tipo de laminados la pendiente de la generatriz de ambos conos aumenta con la velocidad de impacto de forma más significativa. El radio mínimo de ambos conos se encuentra a 3 mm de profundidad, desde la superficie de impacto.

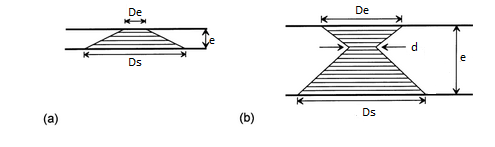

A la vista de estos resultados, la morfología del daño a los largo del espesor es totalmente dependiente del espesor del laminado (Figura 6).

En el caso de los laminados delgados (e/Φp<<1), la morfología de daño se extiende a lo largo del espesor siguiendo una distribución cónica, que aumenta en área desde la superficie de impacto hasta la superficie de salida de la placa.

Mientras que en los laminados gruesos de 9 mm y 12 mm (e/Φp>>1), la morfología del daño a lo largo del espesor se puede dividir en dos etapas. En la etapa 1, la forma del daño ocasionado por el impacto se asemeja a un tronco de cono que disminuye en área dañada desde la superficie de impacto hasta alcanzar un diámetro mínimo a una profundidad determinada. A esta profundidad comienza la etapa 2 caracterizada por presentar una distribución del daño cónica e inversa a la anterior, es decir, la forma se asemeja a la de un tronco de cono que aumenta su tamaño desde un diámetro mínimo hasta alcanzar la superficie de salida donde el diámetro es máximo (Figura 6b).

4 Conclusiones

Las principales conclusiones que se derivan de este trabajo experimental en relación con la evolución del daño a lo largo del espesor en placas de laminado de tejido son las siguientes:

- Experimentalmente se ha confirmado que la transición entre laminados delgados y gruesos ocurre entre los 6 mm y los 9 mm de espesor, ya que morfológicamente se presentan diferencias significativas en la evolución del daño a lo largo del espesor.

- La morfología del daño a lo largo del espesor en los laminados delgados, sigue una distribución cónica, incrementando el área dañada desde la superficie de impacto hasta la de salida.

- La morfología del daño a lo largo del espesor en los laminados grueso presenta dos conos, uno abierto hacia la superficie de impacto y otro abierto hacia la superficie de salida.

- En los laminados gruesos, el radio mínimo en la extensión del área dañada se corresponde con el radio mínimo de cada cono.

Agradecimientos

Los autores agradecen a la Acción Estratégica de la Universidad Carlos III en: Materiales compuestos y análisis numérico simplificado de estructuras y protecciones ligeras sometidas a impacto balístico (2010/00309/002) por haber financiado este trabajo.

Referencias

- [1] S. Schmidt, S. Beyer, H. Knabe, H. Immich, R. Meistring, A. Gessler. Acta Astronautica. 55, pág 409-420 (2004). doi.org/10.1016/j.actaastro.2004.05.052

- [2] T.P. Sathishkumar, S. Satheeshkumar, J. Naveen. Journal of Reinforced Plastics and Composites. 33, pág 1258-1275 (2014). doi.org/10.1177/0731684414530790

- [3] S. Abrate. Applied mechanics reviews. 44, pág 155-190 (1991).

- [4] H. Kasano, JSME International Journal. 42, pág. 147-157 (1999). doi.org/10.1299/jsmea.42.147

- [5] E.P.Gellert, S.J.Cimpoeru, R. Woodward. International Journal of Impact Engineering, 24, pág. 447-455 (2000). doi.org/10.1016/S0734-743X(99)00175-X

- [6] S.K. García, S. Sánchez, E. Barbero. The Journal of Strain Analysis for Engineering Design, 47, pág. 444-452 (2012). doi.org/10.1177/0309324712454996

- [7] S. Sanchez-Saez, E. Barbero, R. Zaera, C. Navarro. Composites Science and Technology. 65, pág 1911-1919 (2005). doi.org/10.1016/j.compscitech.2005.04.009

- [8] C. Xiaoquan, A. Al-Mansour, L. Zhengneng. Journal of Reinforced Plastics and Composites, 28, pág 1679-1688 (2009). doi.org/10.1177/0731684408090368

- [9] A .Will, T. Franz. Composite Structures, 58, pág. 259-270 (2002). doi.org/10.1016/S0263-8223(02)00050-8

- [10] J. López-Puente, R. Zaera, Composite Part B, 33, pág.559-566 (2002). doi.org/10.1016/S1359-8368(02)00065-3

- [11] L. Alonso, C. Navarro, S.K. García-Castillo, (2018). Mechanics of Advanced Materials and Structures. 1-7 (2018). doi.org/10.1080/15376494.2018.1526354

- [12] L.M. Nunes, S. Paciornik, Composites Science and Technology, 64, pág 945-954 (2004). doi.org/10.1016/S0266-3538(03)00105-2

- [13] A. Fahr, A. Kandeil, Engineering Journal of Qatar University, 5, pág. 201-222 (1992).

- [14] B.L. Buitrago, S.K. Garcia-Castillo, E. Barbero. Material Letters, 64, pág 1052-1054 (2010). doi.org/10.1016/j.matlet.2010.02.007

- [15] L. Alonso, C. Navarro, S.K. García-Castillo. Composites Part B. Engineering, 143, pág 292-300. (2018). doi.org/10.1016/j.compositesb.2018.01.030

Document information

Published on 17/01/21

Accepted on 04/07/19

Submitted on 30/05/19

Volume 05 - Comunicaciones Matcomp19 (2021), Issue Núm. 1 - Comportamiento en servicio – Inspección y reparación., 2021

DOI: 10.23967/r.matcomp.2021.01.016

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?