ABSTRACT

It is essential to understand the behaviour of composite laminates against fatigue crack initiation and growth in order to accurately predict component service life and to establish safe maintenance periods.

In this work, an extrapolation procedure to characterize the mode II fatigue behaviour based on the J0i-C0i and Δ0i-C0i master curves is presented and validated.

The extrapolation procedure, based on the compliance variation, assumes that all effects associated with damage are included in the equivalent crack length. In this method, new factored expressions for flexibility (C0i), Integral-J (J0i) and crack tip displacement (Δ0i) are defined and according to their polynomial expressions with respect to the equivalent crack length, invariant relationships between J0i-C0i and Δ0i-C0i are obtained for a given material system and test configuration.

Once the master curves have been calibrated, the extrapolation procedure allows characterising the fatigue behaviour of a material system by determining the Paris law during the fatigue test, monitoring only the test flexibility and the maximum load with respect to the number of cycles.

Keywords: Modo II, Fatiga, Material compuesto

1. Introducción

La aplicación de materiales compuestos a componentes estructurales de la industria del transporte ha ido en aumento debido a sus numerosas ventajas, como su alta rigidez, resistencia superior a la fatiga y potencial de reducción de peso.

No obstante, los materiales compuestos son susceptibles a daños por deslaminación debido a su baja resistencia interlaminar en la dirección del espesor, lo que puede ocurrir tanto durante la fabricación como durante el servicio. Además, el daño por deslaminación puede propagarse durante el uso debido a la carga de fatiga, lo que puede afectar la vida útil del componente. Por lo tanto, es crucial comprender el comportamiento de inicio y crecimiento de los daños por deslaminación para predecir con precisión la vida útil del componente y establecer períodos de mantenimiento seguros [1].

En laminados de materiales compuestos, el crecimiento de la grieta se evalúa realizando ensayos de fatiga utilizando como parámetro de carga la tasa de liberación de energía G para obtener la curva experimental de propagación de la grieta por fatiga da/dN frente a G.

Aunque actualmente no existe un método (normalizado)estándar para caracterizar el comportamiento a fatiga de los laminados de material compuesto bajo carga en Modo II, la configuración de ensayo End-Notched Flexure (ENF) es la más utilizada para estudios de deslaminación inducida por fatiga en Modo II [2, 3].

Debido a que la medición del crecimiento de la grieta bajo carga cíclica es extremadamente difícil mediante inspección visual en el caso de carga en modo II, ya que la grieta se propaga sin una apertura clara [4,5], son numerosos los autores que han propuesto diferentes estrategias basadas en la flexibilidad, para la monitorización de la longitud de grieta durante los ensayos de fatiga [4, 5]. Estas metodologías eliminan la necesidad de inspección visual, permitiendo realizar el ensayo sin ninguna interrupción y además, proporcionan datos experimentales en tiempo real.

Renart et al. [4] propusieron un procedimiento para determinar la longitud de grieta de la probeta basada en la monitorización continua de su flexibilidad. definieron una flexibilidad dinámica para evitar el efecto de las no linealidades iniciales que pudieran aparecer durante los ensayos experimentales, como la relación entre la amplitud del desplazamiento y la amplitud de carga.

Por otro lado, de Moura et al. [5] propusieron y validaron un procedimiento de reducción de datos basado en el concepto de grieta equivalente considerando el efecto de la zona de proceso de fractura (FPZ).

En este trabajo se pretende validar el procedimiento de extrapolación basado en las curvas maestras presentado recientemente [6], para caracterizar el comportamiento a fatiga en modo II.

2. Metodología

Recientemente, se ha propuesto un método de reducción de datos basado en la flexibilidad que permite determinar la tasa de liberación de energía J y el desplazamiento relativo en la punta de grieta Δ tanto modo I y modo II [7, 8] en función del avance de grieta equivalente.

El método, basado en la teoría de vigas, supone que todos los efectos asociados al desarrollo del daño están incluidos en la longitud de grieta equivalente obtenida a partir de la variación de la flexibilidad.

Se han derivado expresiones analíticas para la flexibilidad C, el desplazamiento relativo en la punta de grieta Δ y la J-Integral, todas ellas función de las propiedades elásticas de los adherentes, la configuración del ensayo, las dimensiones de la sección transversal de las probetas, la carga aplicada y la longitud de grieta equivalente (ae).

Reescribiendo las expresiones de C, la Δ y la J-Integral en forma de una multiplicación de funciones separadas, se definen nuevas expresiones factorizadas con respecto a la carga aplicada y a los espesores de adhesivo y adherente, de la flexibilidad (C0i), la Integral–J (J0i) y el desplazamiento de la punta de la grieta (Δ0i).

Suponiendo que todos los efectos asociados al daño se incluyen en la longitud de grieta equivalente, y de acuerdo con las expresiones polinómicas de J0i, C0i y Δ0i con respecto a la misma, se obtienen relaciones invariantes entre J0i-C0i y Δ0i-C0i para un sistema material y configuración de ensayo determinados.

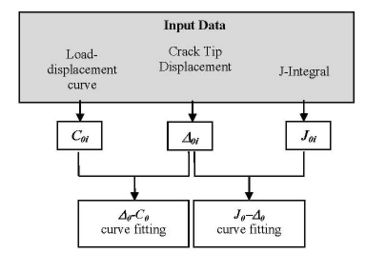

Asumiendo el carácter invariante de las curvas J0I-C0I y Δ0I-C0I, se extraen las Curvas Maestras para modo II a partir de los datos de una probeta siguiendo el diagrama de flujo que se muestra en la Fig. 1.

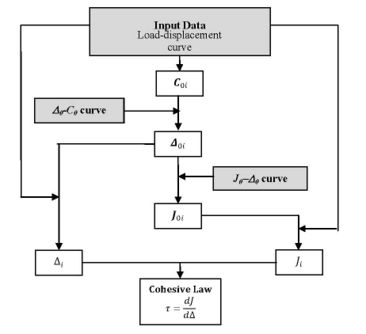

Una vez obtenidas las Curvas Maestras, siguiendo el procedimiento de extrapolación que se muestra en la Fig. 2, se pueden extrapolar los resultados a diferentes configuraciones de probeta procesando únicamente la flexibilidad del ensayo y la carga máxima respecto al número de ciclos.

En este caso, aplicando el procedimiento de extrapolación se obtiene tanto la integral J en función del número de ciclos como la velocidad de crecimiento de grieta.

|

(1) |

3. Verificación del método propuesto y Resultados

Debido a que en el ensayo ENF de fractura en modo II, el rango de la curva de velocidad de crecimiento de la grieta obtenida en un único ensayo bajo desplazamiento cíclico constante es muy estrecho, Carreras et al [1] propusieron una metodología para medir, en un único ensayo, una región de la curva de velocidad de crecimiento de grieta más extensa que la conseguida en un ensayo de desplazamiento cíclico constante. El procedimiento consiste en variar el desplazamiento aplicado, δmin y δmax, manteniendo constante la relación de desplazamiento, R= δmin / δmax.

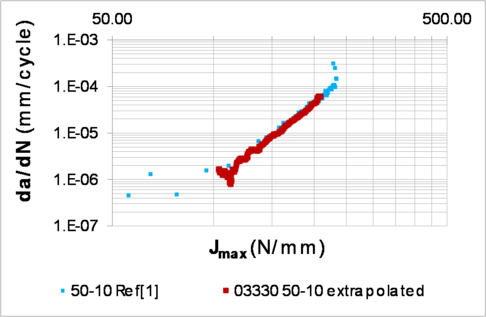

La validez del método de extrapolación para caracterizar el crecimiento de la deslaminación en modo II se evalúa comparando las curvas de velocidad de crecimiento de grieta obtenidas mediante el procedimiento de extrapolación, con las obtenidas por [1] para ensayos de desplazamiento cíclico variable.

Las probetas de fibra de carbono/epoxi unidireccionales ensayadas tenían 25 mm de ancho, 3 mm de espesor y 200 mm de longitud, con una grieta inicial de 35mm.

En el ensayo ENF, Fig.3, la luz entre apoyos era 2L = 120 mm y los rodillos de apoyo tenían un radio de 5 mm.

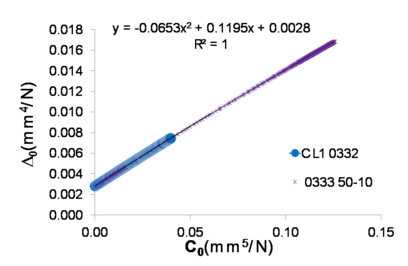

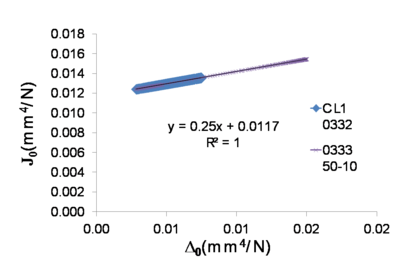

En la Fig.4 se muestran las curvas J0i-C0i y Δ0i-C0i para diferentes ensayos de fatiga en modo II con desplazamiento variable, donde se mantienen las propiedades del adherente y la grieta inicial.

De acuerdo con la Fig. 4, se comprueba que las curvas J0I-C0I y Δ0I-C0I son invariantes para un sistema material y una configuración de ensayo determinados también en fatiga.

Aplicando el procedimiento de extrapolación descrito, en la siguiente figura se muestran los resultados obtenidos para el ensayo donde la severidad varía del %50 al %10.

4. Conclusiones

En este trabajo se ha presentado y validado un procedimiento de extrapolación para caracterizar el comportamiento a fatiga en modo II basado en las curvas maestras J0i-C0i y Δ0i-C0i.

El procedimiento de extrapolación, basado en la variación de la flexibilidad, asume que todos los efectos asociados al daño se incluyen en la longitud de grieta equivalente, lo que permite obtener relaciones invariantes entre J0i-C0i y Δ0i-C0i para un sistema material y configuración de ensayo determinados.

Un vez calibradas las las curvas maestras J0i-C0i y Δ0i-C0i, se ha validado el método de extrapolación para predecir el comportamiento fatiga de laminados compuestos determinando la curva experimental de propagación de la grieta por fatiga da/dN frente a G, monitorizando únicamente la flexibilidad y la carga máxima por ciclo.

5. Bibliografía

[1] L. Carreras, J. Renart, A. Turon, J. Costa, Y. Essa, F. Martin de la Escalera, Int. J. Fatig. 95 (2017) 185–193, https://doi.org/10.1016/j.ijfatigue.2016.10.017

[2] A. Argüelles, J. Viña, A. Fernandez-Canteli, I. Vi ̃na, J. Bonhomme, Mech. Mater. 43 (2011) 62–67, https://doi.org/10.1016/j.mechmat.2010.10.001

[3] A. Argüelles, P. Coronado, A.F. Canteli, J. Viña, J. Bonhomme, Int. J. Fatig. 56 (2013) 54–59, https://doi.org/10.1016/j.ijfatigue.2013.08.001.

[4] J. Renart, J. Vicens, S. Budhe, A. Rodríguez-bellido, J. Comas, J.A. Mayugo, J. Costa, Int. J. Fatig. 82 (2016) 634–642, https://doi.org/10.1016/j.ijfatigue.2015.09.021

[5] M.F.S.F. de Moura, M.A.L. Silva, A.B. de Morais, J.J.L. Morais, Eng. Fract. Mech. 73 (2006) 978–993, https://doi.org/10.1016/j.engfracmech.2006.01.004

[6] A. Arrese, U. Garitaonaindia, I. Adarraga and F. Mujika, Materiales Compuestos (Online first). URL https://www.scipedia.com/public/Arrese_et_al_2022a

[7] A. Arrese, A. Boyano, J. de Gracia, F. Mujika, Composites Science and Technology, 152, pág. 76- 84, (2017) https://doi.org/10.1016/j.compscitech.2017.09.012

[8] A. Arrese, N. Insausti, F. Mujika, M. Perez-Galmés, J. Renart, Composites Science and Technology, 170, pág. 42–50, (2019) https://doi.org/10.1016/j.compscitech.2018.11.031

Document information

Published on 08/01/25

Accepted on 24/04/24

Submitted on 17/05/23

Volume 08 - COMUNICACIONES MATCOMP21 (2022) Y MATCOMP23 (2023), Issue Núm. 7 - Caracterización - Sostenibilidad y Reciclaje, 2025

DOI: 10.23967/r.matcomp.2025.07.04

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?