1 Introducción

La unión adhesiva puede ser un método muy eficaz para sustituir o complementar métodos tradicionales de ensamblaje y unión de acuerdo a la necesidad específica de la aplicación. Las ventajas de la unión adhesiva son el aligeramiento estructural general y la reducción de las concentraciones de tensiones [1].

Una de las desventajas a nivel industrial, en cambiar métodos de ensamblaje tradicionales por adhesivado, se basa en el desconocimiento en cuanto al comportamiento de las uniones adhesivas a lo largo del tiempo. Por lo tanto, surgen necesidades de estudios en cuanto al comportamiento mecánico en condiciones extremas de los ensamblajes, efectos de cargas a fatiga y los efectos del medio ambiente sobre las propiedades mecánicas estáticas nominales del ensamblaje.

Uehara y Sakurai estudiaron la influencia de la rugosidad de la superficie sobre la fuerza de unión de la adhesión. Concluyeron que, para materiales específicos, existe una rugosidad óptima de la superficie en la resistencia a la tracción de la adhesión [2]. La unión adhesiva es una técnica de unión preferida para la fabricación de híbridos metálicos compuestos reforzados con fibra. Khan et al. analizaron el comportamiento de la superficie de aleación de aluminio extruido de la serie 7xxx, se trataron con diferentes métodos convencionales de tratamiento de superficies y se unieron con cinta / tapete reforzado con fibra de vidrio (FRP). Observaron que el tratamiento de la superficie mejora la adhesión entre el aluminio y el compuesto epoxi [3]. Seo et al. evaluó el efecto de los tratamientos superficiales sobre la resistencia adhesiva de las juntas de aluminio de policarbonato y una sola vuelta. La resistencia adhesiva muestra una relación lineal con la rugosidad de la superficie y la velocidad de carga [4].

2 Metodología

Para determinar la posible influencia de la topografía en el posterior adhesivado estructural de dos materiales, Aluminio aeronáutico 7075 y TEPEX® (material composite laminar de poliamida y 50% de fibra de carbono), se ha tenido en cuenta el tratamiento superficial robotizado de uno de los materiales, concretamente el Aluminio. El material TEPEX® fabricado por “LANXESS Deutschland GmbH” no ha sido tratado y simplemente se ha preparado la forma de las probetas para el posterior adhesivado. Sin embargo, sí se ha medido la topografía de la superficie de este material.

Para realizar el tratamiento superficial se ha utilizado un proceso robotizado consistente en el pulido mecánico de chapa de 4 mm de Aluminio 7075. Para la realización de los pulidos se utilizó un robot ABB 6640 con un cabezal Peroni con capacidad de velocidad de rotación de hasta 60.000 rpm [5-7]. Tiene mesa rotativa ABB y sistema de amarre y fijación de herramienta hidráulico HSK -50 [8, 9].

La justificación de haber realizado los ensayos en Robot ha sido la versatilidad, facilidad de ajuste y rapidez de proceso, habida cuenta de la aplicabilidad industrial del proceso.

En la definición de experimentos de pulido se han utilizado dos tipos de herramienta. Una herramienta tipo abanico vellón Verox A280 de diámetro 40mm y una herramienta de tipo abanico de láminas de diámetro 22mm de grado de abrasividad igual a 60.

- Abanico vellón verox A280, para aluminio y acero, de dimensiones 40x20x6mm con una velocidad máxima de giro de 15.000 rpm y grado de abrasividad 280 [1].

- Abanico de láminas, de dimensiones 20x15x6mm, con una velocidad máxima de giro de 38.000 rpm y un grado de abrasividad de 60.

Como condiciones de proceso fijas se asume una velocidad de avance constante de 1800 mm/min y el ángulo de ataque fijo para cada herramienta. Como condiciones de proceso variables se han asumido la velocidad de corte (rpm) y la profundidad de pasada. Se han realizado dos réplicas en cada experimento. Se han tenido en cuenta las recomendaciones dadas por los fabricantes de las herramientas en cuanto a velocidades máximas que soportan, de 15.000 rpm para la de diámetro 40 mm, y 38.000 rpm para la de diámetro 20 mm [10]. En la tabla 1 se muestra el diseño de experimentos diseñado.

| Nº Ensayos | Herramientas | Velocidad de avance (mm/min) | Velocidad de corte (rpm) | Profundidad de pasada (mm) |

| 12 | T_puli_40mm | 1800 | 5.000 | 2 y 4 |

| 10.000 | ||||

| 15.000 | ||||

| 8 | T_puli_22mm | 1800 | 10.000 | 2 y 4 |

| 15.000 |

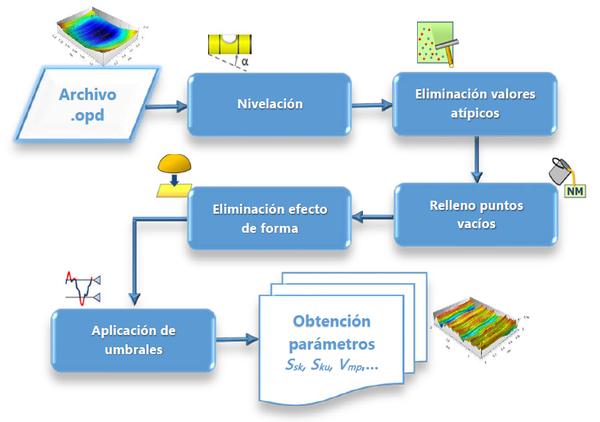

En cuanto a la metodología de las mediciones sobre los ensayos de pulido realizados han consistido en:

- Análisis de superficies de probetas en microscopio óptico Nikon SMZ800.

- Así mismo, ha sido medida la topografía superficial de las zonas pulidas mediante interferómetro de superficie Infinite Focus Alicona, con objeto de obtener los parámetros de superficie según ISO 25178, [11, 12]. La obtención de perfiles han sido tratados posteriormente con software de análisis de datos de superficie MountainsMap [13, 14].

Los parámetros seleccionados que se han obtenido han sido los que se exponen en la tabla 2.

| Parámetro | Denominación | Expresión |

| Sa (µm) | Altura media aritmética de superficie | |

| Sq (µm) | Altura cuadrática media de superficie | |

| Ssk | Asimetría de la superficie. Adimensional | |

| Sku | Kurtosis de la superficie. Adimensional | |

| Sxp | La Altura máxima de pico, Sxp (p, q) | Medida de la diferencia en alturas en la superficie desde el valor de la relación de material de área de "p" y la relación de material de área de "q". El valor predeterminado para "p" es 97.5% y para "q" es 50%. |

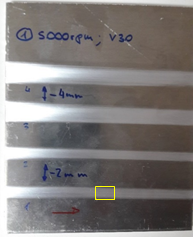

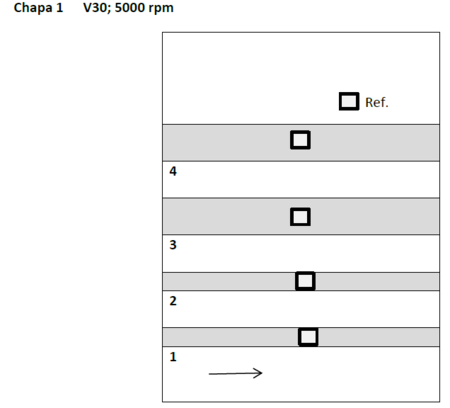

Se han diseñado las zonas de mediciones topográficas de las distintas chapas mecanizadas. En el caso de la chapa 1 (en la que se han realizado los 4 primeros ensayos) que se adjunta en la Figura 1, se han realizado las mediciones con interferómetro de superficie Alicona en las áreas de 2mmx2mm que se indican en la Figura 4 [16-19]. En este ejemplo se adjuntan datos del experimento Nº1.

El material TEPEX® también ha sido medido antes de ser cortadas las probetas y se han realizado mediciones con rugosímetro de palpador en cuatro zonas.

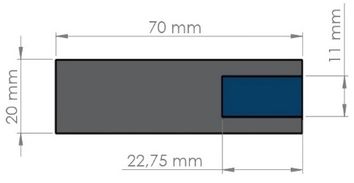

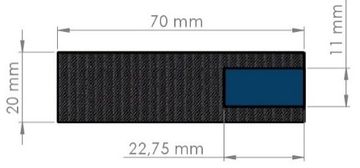

Después de haber realizado las mediciones se han procedido al corte de la chapa para la preparación del proceso de pegado y de ensayo en máquina universal de ensayos Instrom, según dimensiones de 70mm x 20mm.

En cuanto a las probetas del material TEPEX®, suministrado por el proyecto ECOVOSS, se han realizado según dimensiones idénticas a las de Aluminio de 70 mm x 20 mm, para evitar diferencias de esfuerzos entre ambos lados al realizar los ensayos de tracción. Las dimensiones de la zona de adhesivado se limitan a 11 mm x 23 mm ya que no todas las bandas texturizadas tienen el mismo ancho, por lo que se ha tomado el espesor mínimo de banda pulida. En las figuras 5(a) y 5(b) se muestran las dimensiones de probetas de material Aluminio y de TEPEX® respectivamente, marcando la zona de adhesivado en azul. No se han realizado réplicas por lo que se han asumido un total de 10 muestras de Aluminio y otras 10 muestras de material TEPEX®.

| (a) |

|

| (b) |

|

El material film estructural adhesivo, denominado AF163-2-K.06wt (lleva una malla de poliamida PA66), es suministrado por la compañía 3M. Algunas de sus ventajas son su alta fuerza de adhesión desde 67ºF a 250ºF, alta tensión de rotura, tiempo corto de curado (60min) a 120°C. Se debe mantener a temperatura de congelación. El proceso de preparación de material y proceso de adhesivado consiste en:

- Limpieza de superficies: la limpieza de superficies a adherir se realiza con isopropanol.

- Corte de superficie de film de superficie 23 mm x 11 mm.

- Separación de capas protectoras y adhesión manual de superficies con presión de 0,2 kg/cm2

- Introducción en cámara horno con rampa de calentamiento a 120° C.

- Tiempo de curado: 60 minutos.

- Tiempo de enfriamiento a temperatura ambiente 20°C: 45 minutos.

Una vez realizados el adhesivado de las 10 probetas, el curado en horno y el enfriado se procederá a, hacer ensayos de cizalladura hasta rotura en máquina “Instrom” de 30 KN, que se ilustra en la figura 7. Se han realizado además mediciones con interferómetro Alicona de las superficies testeadas en ensayo de cizalladura.

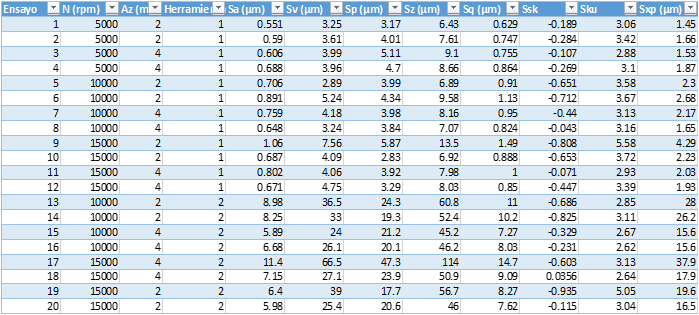

3 Resultados

Los resultados de topografía de las mediciones realizadas en el sustrato de Aluminio 7075 han sido las que se muestran en la tabla 3. Como era de esperar, se aprecian diferencias cuantitativas en la selección de las dos herramientas de pulido que sí aporta diferencias considerables en los resultados de parámetros topográficos, tal como se puede apreciar en esta tabla 3.

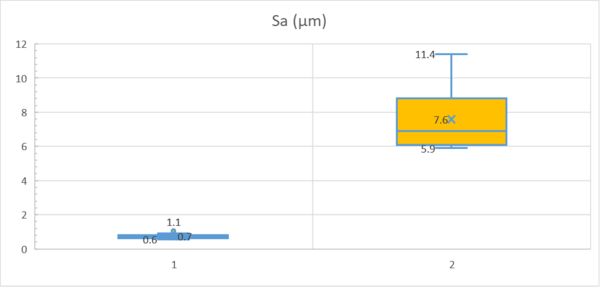

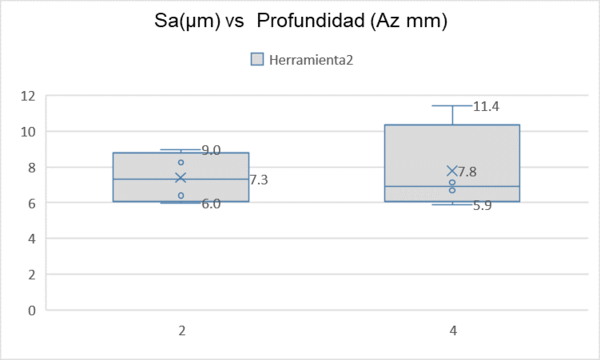

Se puede observar en la figura 8 la mayor variabilidad en los resultados de Sa con la Herramienta 2, con valores de Sa entre 5.9 µm y 11.4 µm, con media ponderada en 7.6 µm. El rango de Sa en las probetas mecanizadas con la herramienta 1, varía entre 0.6 µm y 1.1 µm. con media en 0.7 µm.

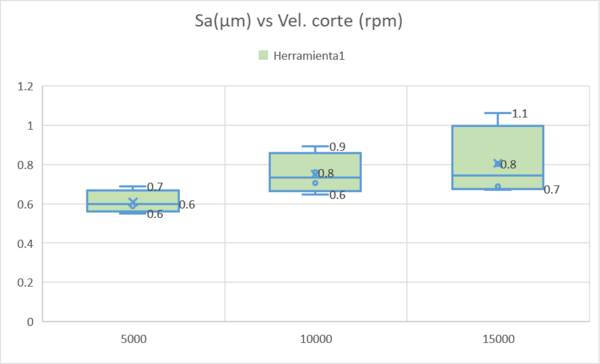

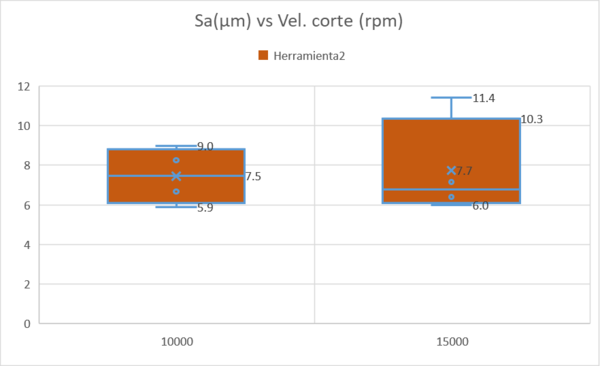

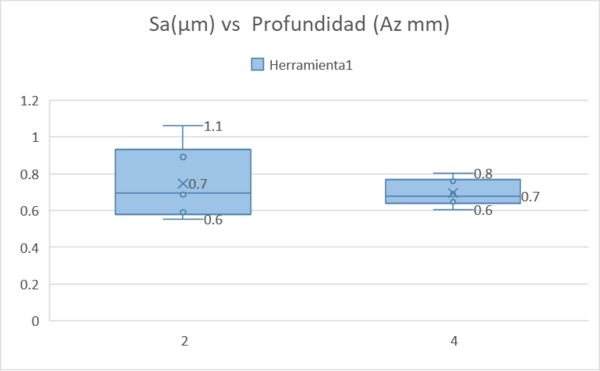

Con respecto a las condiciones de proceso de mecanizado en el pulido de la superficie, no se aprecian correlaciones significativas entre los parámetros variables seleccionados (velocidad de corte, medida en revoluciones por minuto del husillo y profundidad de pasada, medida en milímetros), y los parámetros de superficie medidos. Se han separado los datos por herramientas y en el caso concreto de la herramienta 1, figura 9, se aprecia una subida discreta del parámetro Sa, directamente proporcional a la velocidad de rotación. También se aprecia una subida de la variabilidad de los valores a medida que aumentamos la velocidad de rotación. En el caso de la Herramienta 2, se observa en la figura 10 una subida de la dispersión de los valores a medida que se incrementa la velocidad de rotación del husillo del robot. Se observa que los valores medios de rugosidades son similares, Sa es igual a 7.5 µm con velocidad de 10.000 rpm y tenemos una media de Sa = 7.7 µm en el caso de velocidad de husillo a 15.000 rpm. Con respecto al parámetro de profundidad de pasada (Az medido en mm), también se ha analizado para cada herramienta y se observa en la figura 11 que en el caso de medias de Sa se mantiene igual en 0.7 µm, pero se aprecia una mayor dispersión en el caso de Az = 2 mm. En el caso de la herramienta 2 se percibe en la figura 12 una ligera subida del parámetro Sa, con respecto a la profundidad. Se tiene Sa= 7.3 µm con Az = 2 mm y Sa = 7.7 µm con Az = 4 mm, con una mayor dispersión en el caso de Az = 4 mm. Se puede concluir que no se encuentran correlaciones significativas respecto a la profundidad de pasada.

En las mediciones del sustrato TEPEX®, que han sido realizadas con rugosímetro de palpador Taylor Hobson, se han obtenido los resultados mostrados en la tabla 4.

Los resultados de ensayos de cizalladura realizados son los que se exponen en la tabla 5.

| Medidas | Ra(µm) | Rt (µm) | Rq (µm) | Rsk | Rku |

| TEPEX® 1 | 0.52 | 15.09 | 0.88 | -0.95 | 7.32 |

| TEPEX® 2 | 0.26 | 4.97 | 0.37 | -2.04 | 14.30 |

| TEPEX® 3 | 0.33 | 4.89 | 0.44 | -0.34 | 5.10 |

| TEPEX®4 | 0.23 | 3.97 | 0.30 | -0.68 | 4.65 |

| Media TEPEX® | 0.34 | 7.23 | 0.50 | -1.00 | 7.84 |

| Probetas | Hta. | Sa (μm) | Sv (μm) | Sp (μm) | Sz (μm) | Sq (μm) | Ssk | Sku | Sxp (μm) | Observaciones | Carga Rotura (N) |

| 2 | 1 | 0.59 | 3.61 | 4.01 | 7.61 | 0.747 | -0.28 | 3.42 | 1.66 | Ok | 5423 |

| 4 | 1 | 0.68 | 3.96 | 4.7 | 8.66 | 0.864 | -0.27 | 3.1 | 1.87 | Torsión en colocación | 2178 |

| 12 | 1 | 0.67 | 4.75 | 3.29 | 8.03 | 0.85 | -0.45 | 3.39 | 1.93 | Ok | 6023 |

| 13 | 2 | 8.98 | 36.5 | 24.3 | 60.8 | 11 | -0.69 | 2.85 | 28 | Torsión en colocación | 3959 |

| 16 | 2 | 6.68 | 26.1 | 20.1 | 46.2 | 8.03 | -0.23 | 2.62 | 15.6 | Torsión en colocación | 3738 |

| 18 | 2 | 7.15 | 27.1 | 23.9 | 50.9 | 9.09 | 0.04 | 2.64 | 17.9 | Ok | 6379 |

| 19 | 2 | 6.4 | 39 | 17.7 | 56.7 | 8.27 | -0.93 | 5.05 | 19.6 | OK Torsión | 4712 |

Del contraste de la topografía de las probetas de aluminio y de los ensayos de tracción se pueden resaltar los siguientes resultados:

- Existe un problema de amarre correspondiente a la superficie TEPEX® que exige un apriete manual de mordazas lo que conlleva un movimiento de torsión que se debe evitar en la colocación, debido a la posible rotura por torsión de probetas pegadas. Este problema ha sucedido en las probetas 4, correspondiente a texturizado con herramienta 1 y a las probetas 13 y 16 correspondiente al texturizado con herramienta 2.

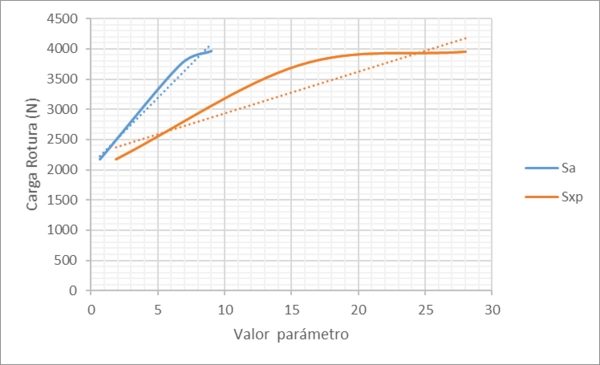

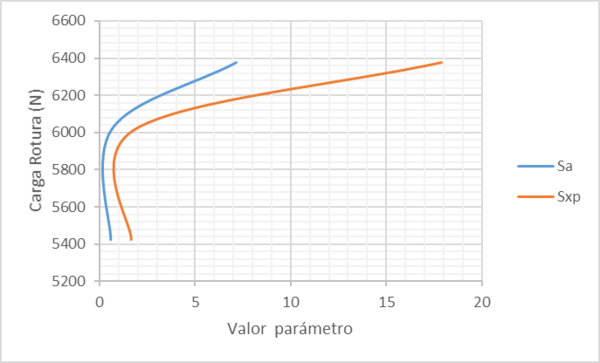

- Habiéndose realizado los ensayos de cizalladura igualmente, se constata que los resultados de carga de rotura son superiores en las probetas texturizadas cuanto mayor sea el parámetro Sa, tal como se indica en la tabla 5. Esta tendencia se aprecia en otros parámetros como Sz, Sv, Sp, Sq y Sxp. No se puede decir lo mismo de parámetros de asimetría y de kurtosis.

| Probeta | Sa (µm) | Sxp (µm) | Carga Rotura (N) |

| 13 | 8.98 | 28 | 3959 |

| 16 | 6.68 | 15.6 | 3738 |

| 4 | 0.688 | 1.87 | 2178 |

Con respecto a las probetas que se han posicionado correctamente y ensayado a tracción los resultados obtenidos parece que siguen la misma tendencia, si se desestima el caso de la probeta 19 que dan resultados significativamente pequeños, posiblemente por la influencia del proceso de adhesivado en la zona TEPEX®. En este caso, se produce la mayor proporción de rotura adhesiva, en la zona de pegado de la superficie TEPEX®.

| Probeta | Sa (µm) | Sxp (µm) | Carga Rotura (N) |

| 18 | 7.15 | 17.9 | 6379 |

| 12 | 0.671 | 1.93 | 6023 |

| 2 | 0.59 | 1.66 | 5423 |

| 19 | 6.4 | 19.6 | 4712 |

Se puede observar que no existe una linealidad tan acentuada como en el caso de las anteriores probetas, sin embargo, se aprecia tendencia a aumentar la carga al incrementar los parámetros Sa y Sxp.

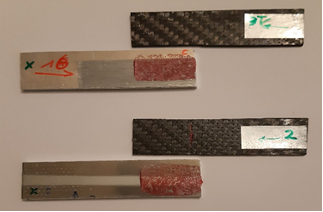

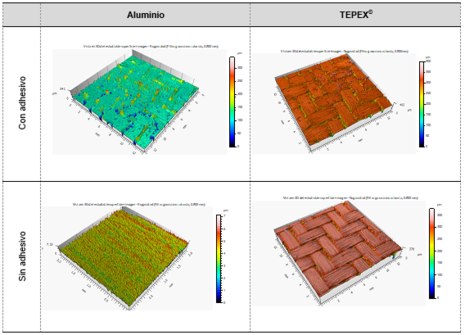

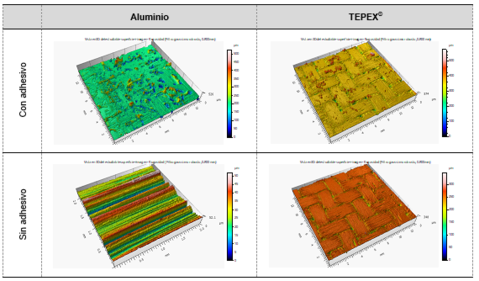

En la figura 15 se pueden observar las probetas sometidas a ensayo de tracción nº 16, con carga de rotura de 3738 N, y la nº 2, con carga de rotura de 5423 N. Estas probetas han sido sometidas a estudio de superficie mediante interferómetro Alicona.

En los resultados de medición topográfica que se muestran en las tablas 8 (Probeta 2) y 9 (Probeta 16) se puede constatar que el adhesivo AF163 se adhiere mayormente al aluminio, y dentro de las probetas observadas se tiene que aparenta que la capa de adhesivo es mayor en la probeta 16 cuya escala indica una mayor rugosidad, lo que puede ser causa de haber tenido una carga de rotura menor.

Se aprecian restos de adhesivo en los dos sustratos pero se puede afirmar que se detecta mayor adhesivo en el aluminio que en el material composite TEPEX®. Esto determina que haya fractura cohesiva. Se aprecian también fracturas adhesivas principalmente en la zona del sustrato TEPEX® que es la que más claros tiene con respecto a la topografía previa al adhesivado. En la zona del sustrato aluminio se observa mucha menor zona de claros que supondrían una proporcion menor de rotura adhesiva.

4 Conclusiones

Como consecuencia de los resultados analizados se pueden obtener las siguientes conclusiones:

- El pulido robotizado es una operación muy rápida y de fácil aplicación.

- Las condiciones de corte y avance de pulido no influyen significativamente en los resultados de la topografía del sustrato estudiado, en este caso aluminio 7075.

- Desde el punto de vista de productividad interesaría realizar el proceso con velocidades altas para disminuir el tiempo de procesado. Habría que estudiar además el desgaste de la herramienta de pulido.

- La variabilidad de la topografía del sustrato, teniendo como referencia el parámetro Sa, está determinada fundamentalmente por el tipo de herramienta empleada.

- Se puede constatar una correlación entre los valores Sa del sustrato Aluminio y la carga de rotura, no obstante sería necesario valorar nuevos ensayos y constatar esta correlación.

- El análisis de las superficies ensayadas a rotura determina que existe material adhesivo en ambos sustratos, por lo que se produce una fractura cohesiva, no obstante hay que hacer constar que se producen zonas de fractura adhesiva sobre todo en el sustrato TEPEX®.

Agradecimientos

Los autores agradecen el apoyo de la compañía Fundiciones Adrio por permitir experimentar con la célula de mecanizado constituída por robot ABB 6640, mesa de posicionamiento con séptimo eje y husillo Peroni de hasta 60.000 rpm.

Los autores agradecen enormemente la ayuda recibida en el suministro de adhesivo AF163 por la empresa 3M España y por el apoyo en la realización de los ensayos de tracción, en especial, por la ayuda recibida en el pegado, curado y realización de ensayos de tracción en los que ha colaborado Carolina Martín.

También a los autores les gustaría agradecer a Juan González y a Francisco Sánchez por su aportación en el trabajo de realización práctica de los ensayos, y como no, a la compañía Vigotec, y en particular a su director operativo Carlos Brion por su apoyo.

Este trabajo está financiado por el proyecto "ECOVOSS: Desarrollo de nuevas soluciones de estructuras ecológicas y sostenibles para la industria automotriz ", en colaboración con la empresa Vigotec S.L. CDTI (10/9/2015 - Extendido 30/06/2019).

Referencias

[1] E. Petri, Handbook of adhesives and sealants. McGraw-Hill, 2000.

[2] K. Uehara and M. Sakurai, "Bonding strength of adhesives and surface roughness of joined parts," Journal of Materials Processing Technology, vol. 127, no. 2, pp. 178-181, Sep (2002)

Art no. Pii s0924-0136(02)00122-x,

doi: 10.1016/s0924-0136(02)00122-x.

[3] S. Khan, S. K. Sarang, and I. Hiratsuka, "Study of Bending Strength for Aluminum Reinforced with Epoxy Composite," Sae International Journal of Materials and Manufacturing, vol. 9, no. 3, pp. 781-787, Aug (2016)

doi: 10.4271/2016-01-0516.

[4] D. W. Seo, H. C. Yoon, J. Y. Lee, and J. K. Lim, "Effects of surface treatment and loading speed on adhesive strength of aluminum to polycarbonate lap joints," in Advances in Fracture and Failure Prevention, Pts 1 and 2, vol. 261-263, (2004).

[5] D. García, J. L. Prado, J. A. Pérez, and A. Pereira, "Develop of fixture for additive manufacturing by welding," in 7th International Conference Manufacturing Technology - Pilsen (2017).

[6] J. González, F. Sanchez, M. T. Prado, and A. Pereira, "Analysis of texturized aluminum 7075 by robotic machining," in 7th International Conference Manufacturing Technology - Pilsen (2017).

[7] J. González, I. Rodríguez, J. L. Prado, J. L. Diéguez, and A. Pereira, "Approach to additive manufacturing with gmaw welding," in 7th International Conference Manufacturing Technology - Pilsen (2017).

[8] P. G. Benardos and G. C. Vosniakos, "Prediction of surface roughness in CNC face milling using neural networks and Taguchi's design of experiments," Robotics and Computer-Integrated Manufacturing, vol. 18, no. 5-6, pp. 343-354, Oct-Dec (2002).

doi: 10.1016/s0736-5845(02)00005-4.

[9] K. H. Fuh and H. Y. Chang, "An accuracy model for the peripheral milling of aluminum alloys using response surface design," Journal of Materials Processing Technology, vol. 72, no. 1, pp. 42-47, Dec (1997)

doi: 10.1016/s0924-0136(97)00127-1.

[10] A. Pereira, J. Martínez, M. T. Prado, J. A. Perez, and T. Mathia, “Topographic wear monitoring of the interface tool/workpiece in milling aisi h13 steel”, Advanced Materials Research, pp. 152-167, (2014).

[11] U. E.-I. 25178, "Calidad Superficial: Areas. Parte2: Términos, definiciones y parámetros de calidad superficial," (2013).

[12] K. J. Kubiak, M. C. T. Wilson, T. G. Mathia, and S. Carras, "Dynamics of Contact Line Motion During the Wetting of Rough Surfaces and Correlation With Topographical Surface Parameters," Scanning, vol. 33, no. 5, pp. 370-377, Sep-Oct (2011).

doi: 10.1002/sca.20289.

[13] J. Blanc, D. Grime, and F. Blateyron, "Surface characterization based upon significant topographic features," in Journal of Physics Conference Series, Wickenham, ENGLAND, R. Leach, vol. 311, p. 012014, (2011).

[14] U.-E. ISO, "Calidad Superficial. Método del perfil. Términos Definiciones y parámetros del estado superficial," (1999).

[15] M. T. Prado, A. Pereira, J. A. Pérez, and T. G. Mathia, "Methodology for tool wear analysis by a simple procedure during milling of AISI H13 and its impact on surface morphology," Procedia Manufacturing, vol. 13, no. Supplement C, pp. 348-355, (2017).

doi: https://doi.org/10.1016/j.promfg.2017.09.090.

[16] n. M. Bigerelle, S.Giljean , T.G.Mathia, "Multiscale characteristic lengths of abraded surfaces: Three stages of the grit-size effect," Tribology internacional, pp. 63–80, (2011).

[17] T. G. Mathia, P. Pawlus, and M. Wieczorowski, "Recent trends in surface metrology," Wear, vol. 271, no. 3-4, pp. 494-508, (2011).

doi: 10.1016/j.wear.2010.06.001.

[18] K. J. Kubiak, T. W. Liskiewicz, and T. G. Mathia, "Surface morphology in engineering applications: Influence of roughness on sliding and wear in dry fretting," Tribology International, vol. 44, no. 11, pp. 1427-1432, Oct (2011).

doi: 10.1016/j.triboint.2011.04.020.

[19] M. Bigerelle, T. Mathia, A. Iost, T. Correvits, and K. Anselme, "An expert system to characterize the surface morphological properties according to their functionalities," 13th International Conference on Metrology and Properties of Engineering Surfaces, vol. 311, Art no. 012010, (2011)

doi: 10.1088/1742-6596/311/1/012010.

Document information

Published on 27/06/22

Accepted on 27/06/22

Submitted on 27/06/22

Volume 04 - Comunicaciones Matcomp19 (2020), Issue Núm. 2 - Procesos de Fabricación y Técnicas de Unión, 2022

DOI: 10.23967/r.matcomp.2022.06.051

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?