m (Materiales.Compuestos moved page Zabala et al 2022a to Draft Compuestos 406925457) |

m (Materiales.Compuestos moved page Draft Compuestos 406925457 to Review 553687648894) |

(No difference)

| |

Revision as of 13:46, 13 July 2022

1 Introducción

El creciente interés por reducir el peso en estructuras móviles está llevando al uso masivo de materiales com-puestos, especialmente los basados en laminados de fibra de carbono.

Sin embargo, el empleo de estos materiales está, en gran medida, sujeto a su comportamiento frente a impacto, una de las solicitaciones más restrictivas a las que se someten a las estructuras en general y a los vehículos en particular.

Los materiales compuestos, aunque suelen presentan una resistencia a impacto inferior a los materiales metálicos, son, en determinadas circunstancias, capaces de disipar mayor cantidad de energía durante un impacto, debido a la combinación de diferentes modos de degradación.

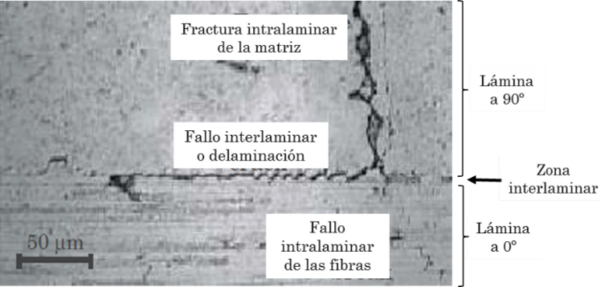

El comportamiento ante solicitaciones de impacto de los materiales compuestos resulta complejo debido a la gran variedad de mecanismos de degradación acoplados que se pueden llegar a producir. Estudios llevados a cabo en diferentes materiales compuestos sometidos a impactos transversales de baja velocidad han descrito una misma secuencia en su degradación (figura 1): 1.- Fractura intralaminar de la matriz que no afecta a la capacidad portante del material [1] pero que facilita la aparición del siguiente modo de fallo, la delaminación [2],[3],[4]. 2.- Fallo interlaminar de la matriz o delaminación, en la que la decohesión de láminas adyacentes supone una pérdida de capacidad portante del material [5], [6], [7]. 3.- Fallo intralaminar de la fibra que en principio está localizado en zonas de concentración de tensiones pero que luego se extiende produciendo el fallo catastrófico de las láminas.

Para poder predecir la delaminación de materiales compuestos en condiciones de impacto es necesario disponer de datos fiables para los modelos de material cohesivo empleados. En el caso de cargas de impacto es primordial conocer la influencia de la velocidad sobre la tenacidad a fractura ya que esta es significativamente más pequeña que la tenacidad a fractura en modo II y por ello predomina en las condiciones de modo mixto I/II que aparecen en este tipo de condiciones de carga.

2 Técnicas experimentales de fractura en modo I en función de la velocidad

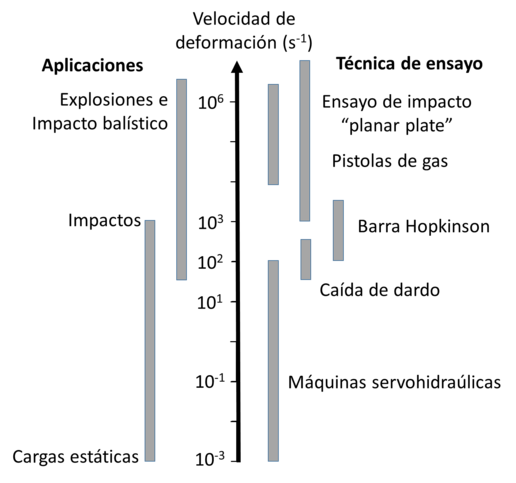

Si se desea medir la influencia de la velocidad de deformación en las propiedades de un material, estas deben ser medidas dentro de los rangos de interés para la aplicación deseada y las técnicas experimentales deberán ser adecuadas a ellas. En la figura 2 se pueden ver los rangos de velocidad de deformación que intervienen en diferentes tipos de solicitación, así como las técnicas de ensayo utilizables.

Este trabajo se centra en la fractura de compuestos empleados en el sector de la automoción, donde la solicitación de impacto puede alcanzar velocidades de deformación de hasta 103 s-1. Únicamente las técnicas de caída de dardo y de barra Hopkinson permiten acercarse a dichas velocidades de deformación.

La disponibilidad dentro del grupo de investigación de una máquina de caída de dardo nos ha llevado a seleccionar dicha técnica, que por otro lado algunos autores ya han empleado [10].

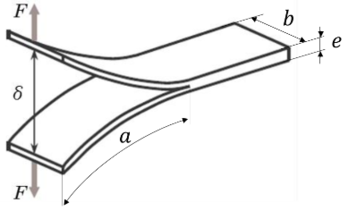

El ensayo DCB [11] es probablemente el más empleado para medir la tenacidad a fractura en modo I. En dicho ensayo la delaminación inicial de la probeta se crea colocando una lámina de Teflón (© DUPONT) de 12,5 μm en el plano de simetría del laminado. La delaminación es forzada a propagarse en modo I puro al separar las dos partes delaminadas entre sí mediante fuerzas perpendiculares al plano de delaminación (Figura 3). Los parámetros a medir durante el ensayo son: la fuerza aplicada (F), el desplazamiento impuesto ( ) y la longitud de grieta ( ).

En el caso que nos ocupa, la aplicación de carga se realiza mediante el impacto provocado por la caída de dardo (Figura 10). Se selecciona la masa de caída con objeto de mantener durante el ensayo lo más constante posible la velocidad de desplazamiento ( ), y se varía la altura de caída en función de la velocidad de ensayo deseada.

3 Ensayos de fractura en modo I mediante caída de dardo

3.1 Metodología de ensayo

Uno de los métodos más empleados para medir la tenacidad a fractura en modo I ( ) es el propuesto por la norma ASTM D5528 [11] y en concreto la MBT (Modified Beam Theory). Siguiendo la ecuación (1), siendo b la anchura de la probeta y a partir de la medición de los valores de , correspondientes al inicio del crecimiento de grieta. Es posible obtener .

|

|

(1) |

Esta expresión sobrevalora debido a que considera los brazos de la probeta DCB ideales, perfectamente empotrados, mientras que en la realidad se permite cierta rotación. Este efecto puede tenerse en cuenta aumentando la longitud de grieta, considerando una delaminación ligeramente superior (ecuación 2):

|

|

(2) |

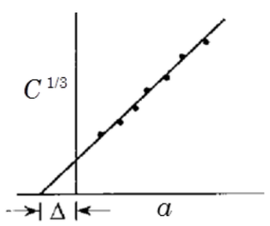

donde se determina experimentalmente a partir de la relación entre la raíz cúbica de la flexibilidad en función de la longitud de grieta (Figura 4).

El valor de , correspondiente a la primera caída de carga de cada ensayo, no se considera ya que la presencia del film antiadherente puede afectar en la punta de la grieta inicial.

Sin embargo, tal y como se puede ver en el apartado 3.4 y ha sido reflejado por otros autores [10], existen diferentes razones para no poder utilizar directamente la fuerza medida, incluso si se hace cerca de la probeta, entre ellas:

- La carga no se aplica simultáneamente en los dos brazos de la probeta.

- Los efectos dinámicos y de contacto introducen importantes variaciones en las fuerzas medidas y que no son achacables al avance de la grieta.

Con objeto de evitar el uso de la fuerza para la determinación de la tenacidad a fractura, Colin de Verdiere et al [10] proponen basar su obtención en la medida de los desplazamientos impuestos. Para ello es necesario medir el módulo a flexión del material ensayado y que este no sea sensible a la velocidad de deformación.

La fuerza efectiva puede ser calculada a partir del desplazamiento impuesto ( ) y el módulo a flexión mediante la ecuación (3):

|

|

(3) |

Donde y son el espesor y la anchura de la probeta respectivamente (Figura 3). La tenacidad a fractura puede entonces ser calculada mediante la ecuación (4):

|

|

(4) |

De esta forma, la ecuación (4) permite el cálculo de sin utilizar las fuerzas medidas. El módulo de flexión se obtiene mediante ensayos de flexión tres puntos [12].

3.2 Materiales empleados

El material compuesto empleado ha sido un laminado carbono-epoxi. Concretamente la resina empleada es bicomponente SiComin (resina SR8100/endurecedor SD8822, relación en peso100:31). Como refuerzo se ha empleado un tejido plano equilibrado de fibra de carbono Hexcel (ref.43199) de 2, realizado a partir de fibra de carbono de alta resistencia de 3K.

| Propiedad | Valor |

| Contenido en volumen de fibra | 48,4 ± 0,7 % |

| Contenido en vacíos | 3,3 ± 0,1 % |

| Densidad | 1,42 ± 0,01 g/cm3 |

| Módulo de Elasticidad ( ) | 57,3 ± 0,8 GPa |

| Resistencia a tracción ( ) | 781 ± 43 MPa |

| Coeficiente de Poisson | 0,179 |

| Módulo de Cizalladura | 3,08 ± 0,16 GPa |

| Resistencia a cizalladura ( ) | 80,3 ± 2,8 MPa |

Se han fabricado, por el procedimiento de infusión de resina, placas de , con una disposición de láminas [0]ns. La delaminación inicial de las probetas se ha generado introduciendo una lámina de teflón de (Dupon Teflon FEP 50) durante la fabricación del laminado. En la tabla 1 se pueden ver las propiedades del material fabricado.

Ensayos de tracción realizados a diferentes velocidades han mostrado que el módulo de elasticidad no es sensible a la velocidad de deformación dentro del rango analizado [13]. Por tanto, podemos considerar que para el material objeto de estudio el módulo de elasticidad a flexión puede ser considerado insensible a la velocidad.

3.3 Técnicas experimentales

La máquina de caída de impacto empleada es la CEAST-9350, del fabricante INSTRON. Su configuración y características esenciales se definen en la Tabla 2.:

| Rango Energía Impacto | Entre 0,59 y 1800 Julios |

| Rango Velocidades Impacto | Entre 0,77 y 24 m/seg. |

| Rango Altura de Caída | Entre 0,03 y 29,4 m. (simulada) |

| Rango de masas de apoyo | Entre 2 y 70 kg. |

| Incrementos de masa | 0,5 kg. |

| Dimensiones cámara ensayos | 700 x 720 x 550 mm. |

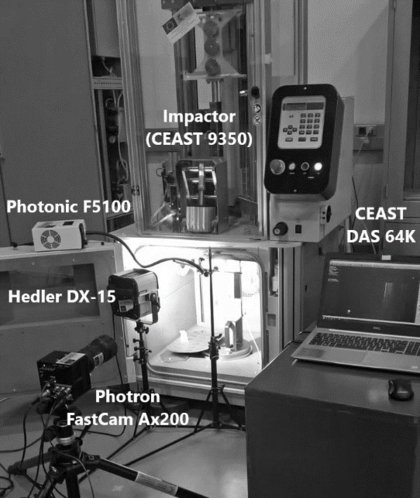

El registro de fuerza corre a cargo del sistema de adquisición del mismo fabricante CEAST DAS 64K.

El fabricante suministra asimismo el software VISUALIMPACT de adquisición y análisis de datos, así como el resto de periféricos necesarios para la tipología de ensayos realizable.

En esencia el dispositivo consta de una sección inferior fija (en el que se produce el impacto) y otra superior en la que se alojan los elementos móviles (dispositivo de acople de varios tipos de percutores, sistema de guiado de la caída, sensores y elementos de seguridad).

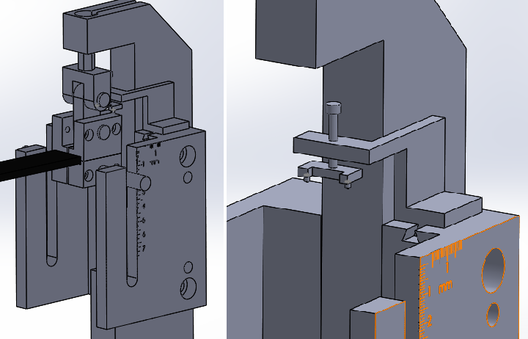

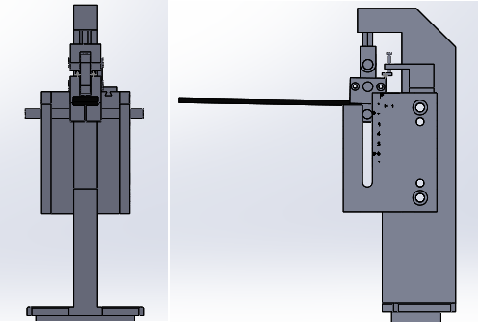

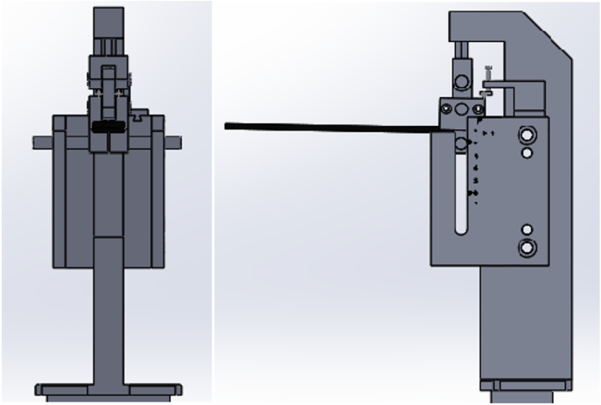

El ensayo a fractura interlaminar DCB en Modo I presenta, en lo relativo a los registros de fuerza, ciertas similitudes con el ensayo de impacto a tracción, para el que se dispone de accesorios que fueron tomados como utillaje de referencia. No obstante ha sido precisa una profunda adaptación de los mismos debido a diversos motivos:

- En primer lugar: La orientación del fenómeno a ojos del observador. El diseño original del útil está concebido para ser visto de frente, mientras que la visualización del ensayo de fractura en modo I ha de ser lateral para poder ser grabado (figura 5). A tal efecto se ha girado 90º todo el utillaje (impactor y soporte), consiguiendo una vista lateral que permite la correcta iluminación y grabación del ensayo

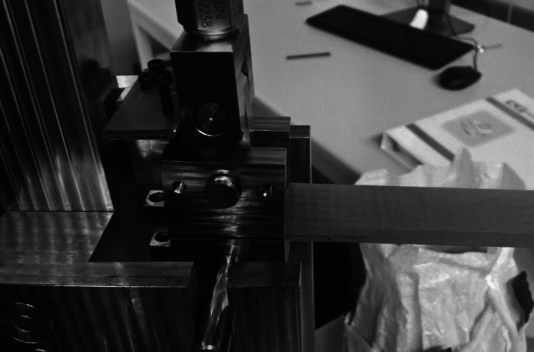

- En segundo lugar: Garantizar que la apertura de la probeta se produce únicamente en vertical, de acuerdo a la metodología de referencia [11]. Para ello ha sido preciso el guiado del brazo inferior de la probeta a través de sendas acanaladuras por las que discurre el vástago (fig. 6.a) sin fricción apreciable.

- En tercer lugar: Iniciar la apertura de la grieta (y, por tanto, la posición inicial del impacto) en perfecta horizontalidad, para lo que se ha implementado un sistema de alineación horizontal en el soporte (figura 6.b) mediante un tornillo calibrado.

Figura 6. Perspectivas del sistema de guiado (a) y del mecanismo de nivelación (b).

Un detalle del útil final (bloques de amarre de la probeta, anclaje superior al transductor de fuerza y dispositivo de impacto y guiado del brazo inferior), ya fabricado y operativo, puede verse en la figura 7.

Los registros de fuerza aplicada sobre la probeta han sido medidos por un trasductor de fuerza piezoeléctrico 2,2 kN PCB situado sobre el anclaje del brazo superior (parte superior de la figura 7).

El rango de velocidades de impacto posible obliga al empleo de un equipo de grabación de alta velocidad, imprescindible para tratar el fenómeno mediante técnicas de correlación digital de imagen. Se ha empleado la Photron Fast Cam Mini AX-200 / 32Gb, auxiliada por el software de grabación y análisis proporcionado por el fabricante. La óptica montada ha sido un SIGMA foco fijo de 105 mm y 1/2.8 de luminosidad.

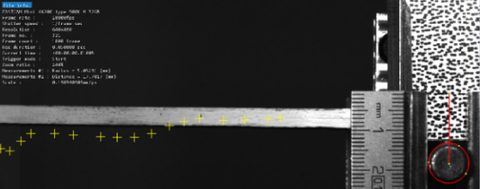

Para las velocidades de impacto iniciales, se ha empleado una velocidad de muestreo de 1/20000 seg. tanto en adquisición de datos como en velocidad de grabación. El tamaño de ensayo analizado ha oscilado entre las 326 y las 454 muestras, lo que equivale a un tiempo de entre 16,45 y 22,7 milisegundos. Las velocidades de adquisición y registro se han mostrado adecuadas para las velocidades de impacto de hasta 1 m/s puesto que, en el análisis posterior de las imágenes (figura 8), no se ha detectado pérdida significativa de datos a lo largo del avance de grieta, que es el fenómeno que alcanza mayor velocidad.

Los reducidísimos tiempos de exposición (inherentes al proceso de grabación en alta velocidad) limitan físicamente la cantidad de luz que la cámara puede registrar. Ello ha obligado a iluminar mediante sendas lámparas de luz Hedler DX15 (luz fría con lámpara de 150W de metal hidruro) dispuestas entre el ensayo y la cámara, como puede verse en la figura 11, con desigual éxito a causa de las sombras producidas por la interrelación entre las posiciones de las lámparas, la de las superficies de análisis (a lo largo de su desplazamiento por el campo de visión) y la propia geometría del utillaje. La aparición de sombras modifica la intensidad de los grises de la imagen confundiendo al software de correlación digital, lo que puede desencadenar un funcionamiento errático del mismo. A tal efecto se ha incorporado una fuente luminosa led de luz fría y alta potencia (Photonic F5100) que, finalmente, ha sido de gran utilidad permitiendo la introducción de luz directamente en el lugar deseado, a través de su guía de luz flexible, sin apenas presencia de sobras o zonas de iluminación menos densas.

El desplazamiento del impactor se ha analizado mediante técnicas de correlación digital de imagen, empleando el software Vic2D (Correlated Solutions), tomando como referencia la superficie de control que puede verse en la parte superior derecha de la figura 8.

El seguimiento del avance de grieta se ha cuantificado mediante una herramienta específica desarrollada para el software MatLab. El código identifica, a indicación del usuario, la forma de la punta de la grieta a lo largo de la serie de imágenes grabadas. El análisis comparativo con las imágenes en visión directa (figura 8) ha permitido verificar la validez de la herramienta de detección, a pesar de que en algunas fases se produce cierta discrepancia que no llega a comprometer la validez del resultado final.

La cadena de adquisición de datos se inicia en el receptor fotoeléctrico del CEAST-9350, cuya señal inicia la grabación de la cámara que, a su vez, inicia la adquisición de datos del DAS-64k. El conjunto puede verse en la figura 9.

3.4 Resultados preliminares

El módulo de elasticidad a flexión del material se ha obtenido mediante ensayos de flexión 3 puntos [12]. El valor obtenido ha sido .

Con el objeto de garantizar una velocidad lo más constante posible durante todo el ensayo, se ha empleado una masa de . Los primeros ensayos han sido realizados a una velocidad de . La señal de fuerza, así como las imágenes se han adquirido a una frecuencia de 20 kHz.

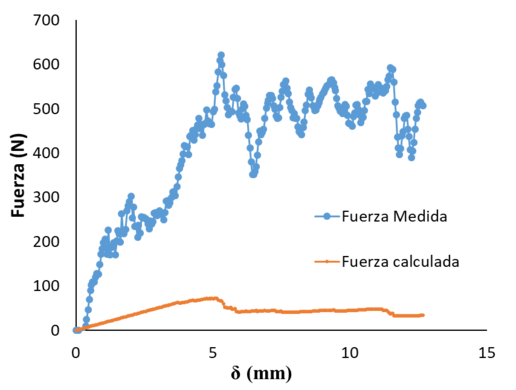

La Figura 10 muestra claramente que las fuerzas medidas en el brazo superior de la probeta no son explotables debido al efecto impulsivo de la fuerza, las condiciones de contacto y los efectos dinámicos. Sin embargo, las fuerzas calculadas a partir de la flexibilidad de la probeta mediante la ecuación 3, proporcionan resultados realistas. En efecto, se puede observar (Figura 11) cómo no es hasta la caída de carga que se produce a cuando aparece el crecimiento de grieta.

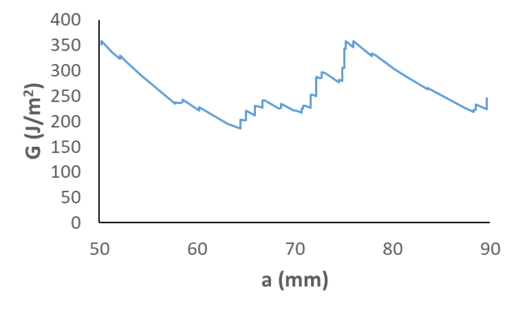

La figura 12 muestra la curva R para los ensayos realizados a . Se puede observar que el valor de correspondiente a la primera caída de carga está influido por la presencia del film antiadherente, por lo que tal y como promueve la norma ASTM D5528 [11] debe despreciarse. Por tanto la obtenida para una ha sido de .

4 Conclusiones y líneas futuras

En este artículo se muestra la metodología de ensayo puesta a punto para la realización de ensayos de fractura de modo I mediante técnicas de caída de dardo. Los resultados muestran que la medición de la fuerza para la obtención de la no resulta adecuada debido a los efectos dinámicos que aparecen durante el impacto. La obtención de la fuerza a partir de la flexibilidad de la probeta se muestras como un método prometedor para la obtención de la .

Ahora bien, es necesario evaluar el límite de velocidad para la que este método es válido ya que es posible que, al aumentar la velocidad, las ondas de deformación introduzcan importantes componentes de modo II, lo que originaría realmente una delaminación en modo mixto I/II.

Para ello se prevé realizar un modelo numérico que permita evaluar estos efectos y permita definir los límites válidos de la técnica puesta a punto. Todo ello nos permitirá obtener, dentro del rango de validez del método, una ley cohesiva de modo I, función de la velocidad, para su posterior inclusión en un modelo de elementos finitos.

Agradecimientos

Subprograma Estatal de Infraestructuras Científicas y Técnicas y de Equipamiento, en el marco del Programa Estatal de Fomento de la Investigación Científica y Técnica de Excelencia del Plan Estatal de Investigación Científica y Técnica y de Innovación 2013-2016:

- UNMA 13-1E-1901

- UNNMA 15-CE-3571

Referencias

[1] T. M. Sjoblom, P.O., Hartness, J.T. , Cordell, “On low-velocity impact testing of composite materials.,” J. Compos. Mater., vol. 22, no. 1, pp. 30–52, 1988.

[2] M. O. W. Richardson and M. J. Wisheart, “Review of low-velocity impact properties of composite materials,” Compos. Part A Appl. Sci. Manuf., vol. 27, no. 12, pp. 1123–1131, Jan. 1996.

[3] G. Reid, S.R. , Zhou, Impact behaviour of fibre-reinforced composite materials and structures. 2000.

[4] F. K. Choi, H.Y., Downs, R.J. , Chang, “A new approach toward understanding damage mechanisms and mechanics of laminated composites due to low-velocity impact: Part I - Experiments.,” J. Compos. Mater., vol. 25, no. 8, pp. 992–1011, 1991.

[5] B. V. Sankar, “Low-Velocity Impact Response and Damage in Composite Materials,” Key Eng. Mater., vol. 120–121, pp. 549–582, 1996.

[6] S. Abrate, Impact on composite structures. 2005.

[7] G. A. O. Davies and X. Zhang, “Impact damage prediction in carbon composite structures,” Int. J. Impact Eng., vol. 16, no. 1, pp. 149–170, Feb. 1995.

[8] E. K. Gamstedt and B. A. Sjögren, “An experimental investigation of the sequence effect in block amplitude loading of cross-ply composite laminates,” Int. J. Fatigue, vol. 24, no. 2–4, pp. 437–446, Feb. 2002.

[9] M. May, “Measuring the rate-dependent mode I fracture toughness of composites – A review,” Compos. Part A Appl. Sci. Manuf., vol. 81, pp. 1–12, Feb. 2016.

[10] M. Colin de Verdiere, A. A. Skordos, A. C. Walton, and M. May, “Influence of loading rate on the delamination response of untufted and tufted carbon epoxy non-crimp fabric composites/Mode II,” Eng. Fract. Mech., vol. 96, pp. 1–10, Dec. 2012.

[11] ASTM, “ASTM 5528-01. Standard Test Method for Mode I Interlaminar Fracture Toughness of Unidirectional Fiber-Reinforced Polymer Matrix Composites.”

[12] ASTM, “Standard Test Methods for Flexural Properties of Unreinforced and Reinforced Plastics and Electrical Insulating Materials (ASTM D 790-03).” p. 11, 1990.

[13] H. Zabala, “Influencia de la velocidad de impacto en la delaminación generada por impactos transversales de baja velocidad en tejidos carbono-epoxi. Dependencia del comportamiento interlaminar del composite a la velocidad de propagación de grieta,” Mondragon Unibertsitatea, 2014.

Document information

Published on 13/07/22

Accepted on 13/07/22

Submitted on 13/07/22

Volume 04 - Comunicaciones Matcomp19 (2020), Issue Núm. 4 - Aplicaciones de los materiales compuestos. Nuevos procesos de fabricación y materiales compuestos avanzados., 2022

DOI: 10.23967/r.matcomp.2022.07.031

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?