1 Introducción

La rapidez del proceso de curado, así como la baja inversión en equipamiento, han hecho de la radiación ultravioleta (UV) una técnica de curado cada día más extendida en la industria de los materiales compuestos. Un ejemplo es la pultrusión con curado ultravioleta (UV) fuera del molde hilera, la cual reduce las fuerzas de tiro en dos órdenes de magnitud con respecto a la pultrusión tradicional, y además permite la fabricación de perfiles curvos mediante un sistema de tiro con robot [1–3]. No obstante, el hecho de que el perfil sea curado a la salida del molde hilera, implica al mismo tiempo el riesgo de que se produzca una expansión del perfil a la salida del molde [2]. Por lo tanto, es necesario emplear resinas con cinéticas de curado rápidas en la primera etapa de conversión.

Los trabajos realizados hasta la fecha que hacen referencia al proceso de pultrusión con curado UV fuera del molde hilera, se han llevado a cabo con resinas fotocurables de epoxi-acrilato [1], y poliéster insaturado [2,3], con resultados satisfactorios en cuanto a validación del proceso y propiedades mecánicas obtenidas en ambos casos. Sin embargo, la búsqueda de nuevas formulaciones que mejoren las propiedades mecánicas obtenidas hasta la fecha es todavía un reto.

En la búsqueda de nuevas formulaciones fotocurables, se abren diferentes vías de estudio, por un lado, el empleo de resinas no utilizadas hasta la fecha en la pultrusión con curado UV fuera del molde hilera, como es el caso de resinas de viniléster; y por otro lado la hibridación o mezcla de resinas. Esta última ya ha demostrado ser una vía a seguir para el incremento de las propiedades mecánicas [4], debido a que mediante la hibridación se consigue combinar las propiedades de las resinas hibridadas.

Por lo tanto, en este trabajo preliminar, se ha analizado la cinética de curado de una poliéster insaturada, una epoxi-acrilato y una mezcla de ambas al 50% mediante un análisis fotocalorimétrico. Por otro lado, se ha analizado las propiedades físicas de los perfiles fabricados mediante pultrusión con curado UV fuera del molde hilera, así como su capacidad de absorción de energía (SEA) mediante un ensayo de compresión cuasi-estática.

2 Materiales, procesos y técnicas de caracterización

2.1 Materiales y fabricación de probetas

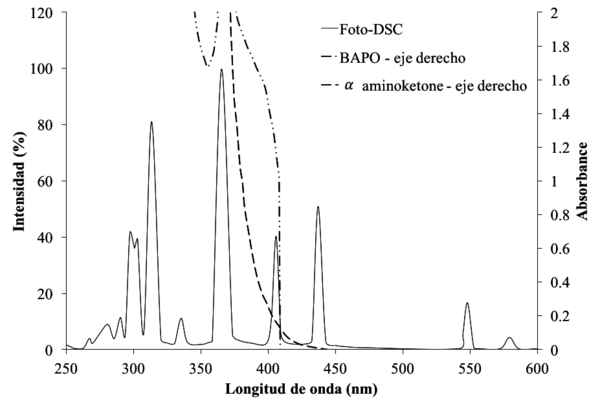

Con el fin de desarrollar nuevas formulaciones fotocurables, se han analizado las siguientes resinas: una poliéster insaturada (UP), una epoxi-acrílato (AC) y una mezcla de ambas al 50% (UP50AC50), todas ellas proveídas por Irurena S.A, con nombre comercial IRUVIOL GFR-16 LED, IRUCRIL GRF-13 LED e IRUVIOL GFR-12 LED respectivamente. El sistema fotoiniciador utilizado en todas las formulaciones es una combinación de Bis (2,4,6-trimethylbenzoyl)-phenylphosphine oxide (BAPO) y 2-Dimethylamino-2-(4-methyl-benzyl)-1-(4-morpholin-4-yl-phenyl)-butan-1-one (α aminoketone), debido a que ya en trabajos previos quedó demostrado que era una opción válida para el curado de composites [2,3]. El refuerzo empleado en el desarrollo de este estudio es una banda de vidrio E con denominación TVU 300 proveída por Mel Composites. Dicho compuesto se describe como cuasi-unidireccional, debido a que presenta un 92% de fibras en la dirección longitudinal y un 8 % en la dirección transversal.

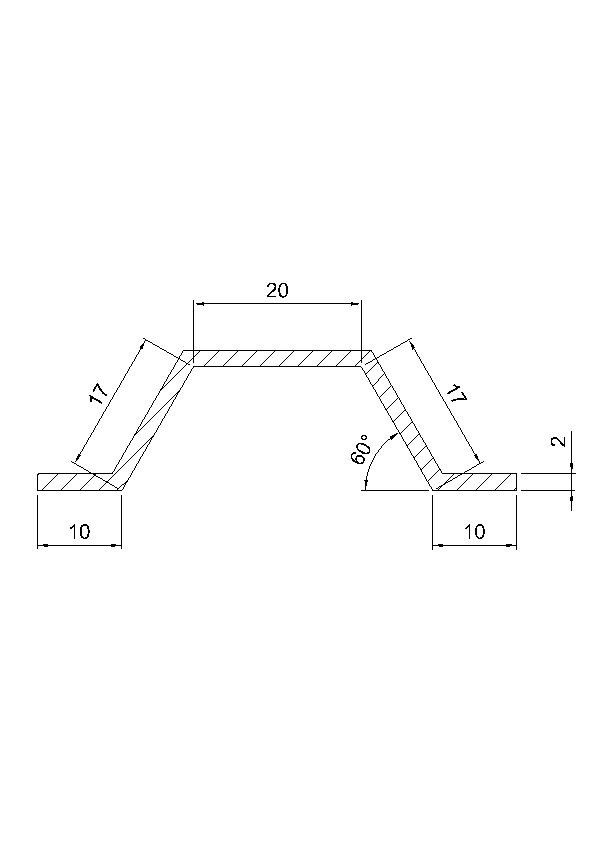

Las probetas analizadas en el ensayo de compresión cuasi-estática, se han obtenido de perfiles semi-hexagonales de 2 mm de espesor, fabricados mediante pultrusión con curado UV fuera del molde hilera a una velocidad de 0,3 m/min. Dichas probetas, cuya sección se muestra en la Figura 1, se han cortado a una longitud de 60 mm. Por otro lado, las probetas para el análisis de propiedades físicas se han obtenido de la zona central del mismo perfil.

La máquina de pultrusión con curado UV fuera del molde hilera, desarrollada de manera íntegra por el grupo de investigación de la Universidad de Mondragon [2], cuenta con dos fuentes UV LED Phoseon FireFlex con una ventana de emisión de 75 mm × 50 mm y 8 W/cm2 de intensidad regulable, con un pico de emisión localizado en 395 nm. Un sistema de impregnación de tipo bañera y un brazo robótico Kuka KR 180 R2500 como sistema de tiro.

2.2 Ensayo y caracterización

El análisis fotocalorimétrico de las resinas analizadas se ha llevado a cabo mediante el equipo de escaneo diferencial de barrido (Differential Scanning Calorimetry, DSC) Mettler Toledo DSC 1 equipado con un accesorio para análisis fotocalorimétrico (foto-DSC). La unidad UV consiste en un sistema de guiado óptico que incluye una lámpara de mercurio, un espejo, un obturador, un diafragma, la fuente de alimentación y el sistema de control de encendido. Los fotoiniciadores empleados se ajustan adecuadamente al espectro de emisión de la unidad UV como se puede apreciar en la Figura 2. Por otro lado, la célula se cierra herméticamente con una ventana de cuarzo que deja que la luz UV pase sobre los pans abiertos de aluminio, bajo una atmósfera de nitrógeno. Para asegurar las mismas condiciones de iluminación a través de las muestras, la masa de éstas debe encontrarse entre 10-13 mg. Todas las mediciones se realizaron con una intensidad de 75 mW/cm2.

Por otro lado, el análisis de las propiedades físicas de los perfiles obtenidos se ha llevado a cabo según la norma ASTM D3171 mediante calcinación en estufa.

En lo referente al ensayo de compresión cuasi-estática, se ha llevado a cabo a una velocidad de compresión de 10 mm/min hasta 50 mm de colapso en cada una de las probetas fabricadas, mostradas en la Figura 1. Se han ensayado 5 probetas de cada tipo de resina, con el fin de asegurar la repetitividad del ensayo. Así mismo, se ha de remarcar que se ha mecanizado un chaflán en la parte superior para iniciar el daño y asegurar un colapso progresivo y estable [5]. El equipamiento utilizado para los ensayos ha sido una máquina universal Instron 4206.

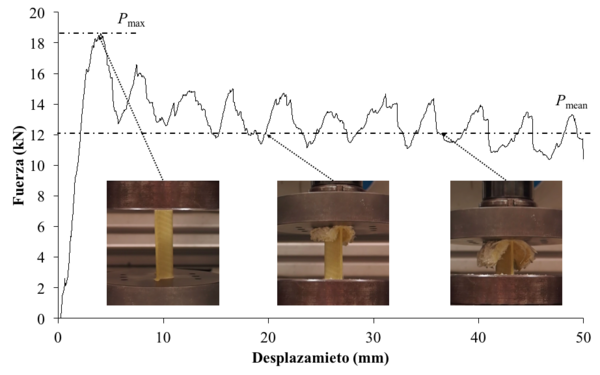

La Figura 3 muestra un ejemplo de la curva resultante junto con 3 imágenes del estado de la probeta ensayada en diferentes tiempos.

La fuerza de pico Pmax (kN), se corresponde con la fuerza máxima en el primer pico; la fuerza media Pmean (kN) se refiere a la fuerza media durante el colapso.

|

|

(1) |

donde, lmax (m) es la longitud total de colapso.

La energía específica absorbida (Specific Energy Absorption, SEA, kJ/kg) es la energía absorbida (kJ) por unidad de masa de la probeta colapsada (mt, kg).

|

|

(2) |

La eficiencia de colapso , se define como el ratio en porcentaje entre la fuerza media y la fuerza de pico.

|

|

(3) |

3 Resultados

3.1 Análisis de la cinética de curado

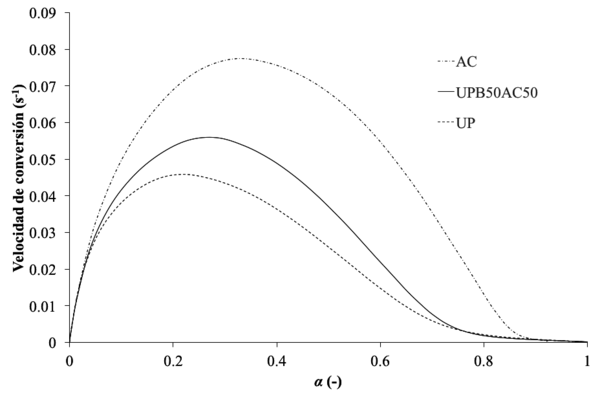

En la Figura 4 se muestran las curvas más representativas de velocidad de conversión frente a conversión de las diferentes resinas analizadas. Analizando los resultados, se puede observar como la mezcla UP50AC50 presenta un valor de velocidad de conversión intermedio con respecto a las otras dos resinas, UP y AC. Concretamente, el pico de velocidad de conversión de la mezcla UP50AC50 es de 0,055 s-1, el de UP es de 0,046 s-1 y el de AC es de 0,076 s-1. A pesar de que los picos se dan en diferentes grados de conversión, 0,28, 0,22 y 0,39 respectivamente, la velocidad de conversión de UP50AC50, a lo largo de toda la conversión, es mayor que UP y menor que AC. Por lo tanto, en la mezcla UP50AC50, la elevada velocidad de conversión de AC, ha supuesto un incremento de la velocidad de conversión de UP.

3.2 Análisis de las propiedades físicas

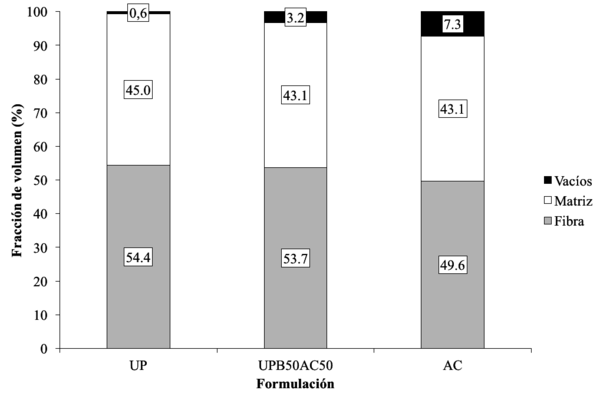

En la Figura 5 se muestran los resultados de propiedades físicas obtenidos. Analizando los datos, se puede observar que, pese a que AC es la resina con mayor velocidad de conversión, el perfil fabricado con esta resina es el que mayor porcentaje de vacíos presenta. Del mismo modo, UP50AC50 ha obtenido un porcentaje de vacíos intermedio entre AC y UP, siendo UP la que menor porcentaje de vacíos presenta.

Con el objetivo de analizar si el porcentaje de vacíos se ha generado debido a la expansión del perfil a la salida del molde, se han medido los espesores de las diferentes probetas analizadas. El perfil fabricado mediante la formulación AC ha sufrido una expansión de aproximadamente un 13% con respecto al espesor esperado (2 mm), mientras que la formulación UP50AC50 ha sufrido una expansión de alrededor de un 4%. Por el contrario, la formulación UP se ha mantenido en el espesor esperado.

Dado que la velocidad de conversión es uno de los factores clave para evitar la expansión del perfil a la salida del molde, resulta necesario analizar en futuros trabajos, que factores han influido, en la expansión de los perfiles fabricados con AC y UP50AC50.

3.3 Análisis de las propiedades de absorción de energía

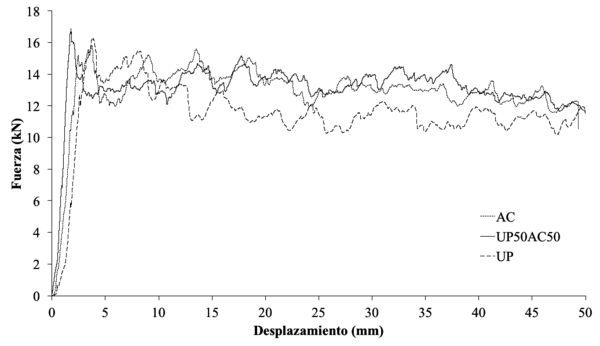

Analizando el ensayo de compresión cuasi-estática, se ha observado que todas las probetas han presentado un colapso progresivo. Por otro lado, se han observado 3 mecanismos diferentes de deformación y fractura en todas las probetas ensayadas: la división axial entre frentes y la formación de pétalos, que es dependiente de la geometría; la propagación de la grieta axial, la cual provoca la delaminación de las capas centrales de la estructura y la rotura de fibras. La Figura 6 muestra las curvas de fuerza con respecto al desplazamiento del ensayo de compresión cuasi-estática más representativas. Es importante remarcar que la repetitividad del ensayo es adecuada.

En la Tabla 1 se muestran los resultados obtenidos en el ensayo de compresión cuasi-estática. Analizando los valores de SEA se puede observar cómo la formulación UP50AC50 es la que mayor valor de SEA presenta, alrededor de un 22% más elevado que UP y aproximadamente un 15% mayor que la formulación AC. Los resultados indican como los valores de SEA de la formulación AC se han podido ver afectados por el porcentaje de vacíos que presentan los perfiles con esta formulación [2]. Del mismo modo, la formulación UP50AC50 también se ha podido ver afectada, pero de una manera menos acusada debido al menor porcentaje de vacíos. Por el contrario, los resultados de la formulación UP no pueden ser imputados a la expansión del perfil, debido a que el espesor de los perfiles fabricados con UP ha sido el esperado.

Tabla 1. Resultados ensayo de compresión cuasi-estática

| |||

| Denominación | SEA (kJ/kg) | Pmax (kN) | ƞ (%) |

| AC | 45,5 ± 0,5 | 16,1 ± 0,3 | 80,5 ± 1,1 |

| UP50AC50 | 53,3 ± 1,2 | 17,4 ± 0,2 | 80,6 ± 0,8 |

| UP | 41,0 ± 1,9 | 15,9 ± 0,7 | 69,9 ± 3,6 |

4 Conclusiones

En este trabajo preliminar se ha realizado un análisis de tres formulaciones diferentes enfocadas al proceso de pultrusión con curado UV fuera del molde hilera. Las conclusiones principales se muestran a continuación:

- La formulación UP es la que menor velocidad de conversión presenta. Sin embargo, al mezclarla con la formulación AC se ve incrementada su velocidad de conversión, debido a la rápida cinética de curado que presenta la formulación AC.

- Es necesario analizar en futuros trabajos el hecho de que las formulaciones con epoxi-acrilato, pese a tener elevas velocidades de conversión, presenten mayor porcentaje de vacíos que la formulación UP.

- La formulación UP50AC50 presenta unos valores de SEA de aproximadamente un 22% y un 15% más elevados que las formulaciones UP y AC respectivamente. No obstante, tanto AC como UP50AC50 podrían ver incrementado su valor de SEA sí su porcentaje de vacíos se ve reducido.

Agradecimientos

I. Sáenz-Domínguez agradece la beca predoctoral concedida por el Departamento de Educación del Gobierno Vasco (PRE_2015_1_0375). Así mismo, los autores quieren agradecer al Gobierno Vasco por el apoyo financiero a este estudio (PUL3D UE 2015-2 & ICUV ZL-2016/00349, IT883-16).

Referencias

[1] DJ.Britnell, N.Tucker, GF.Smith, SSF.Wong. Bent pultrusion - A method for the manufacture of pultrudate with controlled variation in curvature. Journal of Materials Processing Technology, 138, 311-315 (2003). doi:10.1016/S0924-0136(03)00091-8.

[2] I.Tena, A.Esnaola, M.Sarrionandia, J.Torre, J.Aurrekoetxea. Out of die ultraviolet cured pultrusion for automotive crash structures. Composites Part B: Engineering, 79, 209-216 (2015). doi:10.1016/j.compositesb.2015.04.044.

[3] I.Tena, M.Sarrionandia, J.Torre, J.Aurrekoetxea. The effect of process parameters on ultraviolet cured out of die bent pultrusion process. Composites Part B: Engineering, 89, 9-17 (2016). doi:10.1016/j.compositesb.2015.11.027.

[4] T.Turcsan, L.Meszaros. Mechanical performance of hybrid thermoset composites: Effects of matrix and reinforcement hybridization. Composites Science and Technology, 141, 32-39 (2017). doi:10.1016/j.compscitech.2017.01.005.

[5] A.Esnaola, I.Ulacia, L.Aretxabaleta, J.Aurrekoetxea, I.Gallego. Quasi-static crush energy absorption capability of E-glass/polyester and hybrid E-glass-basalt/polyester composite structures. Materials and Design, 76, 18-25 (2015). doi:10.1016/j.matdes.2015.03.044.

Document information

Published on 20/01/19

Accepted on 20/01/19

Submitted on 20/01/19

Volume 03 - Comunicaciones Matcomp17 (2019), Issue Núm. 1 - Materiales (2), 2019

DOI: 10.23967/r.matcomp.2019.01.006

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?