1 Introducción

El nitruro de aluminio (AlN) es considerado uno de los refuerzos que más expectativas genera para la fabricación de materiales compuestos de matriz de aluminio. Las propiedades de densidad, resistencia y dureza del AlN son comparables a las del SiC o las del Al2O3, pero tienen mayor conductividad térmica, menor constante de expansión térmica, menor resistencia eléctrica, y menor constante dieléctrica [1], lo que le hace un buen candidato para ser utilizado en sistemas de soporte electrónico [2–5]. Se ha demostrado [6] que al utilizar refuerzo de AlN en materiales materiales compuestos de matriz de aluminio, es posible conseguir valores de resistencia a la tracción similares a los obtenidos con materiales compuestos de matriz de aluminio y refuerzo de SiC. Además el comportamiento a rotura a altas temperaturas (400 ºC) es dúctil en el caso del Al/AlN y frágil en el caso del Al/SiC [6]. Por otro lado, los materiales Al/AlN tienen elevada conductividad, y bajo coeficiente de expansión térmica. Por otro lado, el uso de AlN como refuerzo en matrices de aluminio tiene como ventaja la mayor mojabilidad del AlN con la matriz fundida, y que no presenta reactividad, como en el caso del sistema Al/SiC a las temperaturas de procesado. Sin embargo, los materiales compuestos Al/AlN han sido muy poco estudiados en comparación con los materiales compuestos Al/SiC debido principalmente a su baja disponibilidad y elevado coste. Un refuerzo AlN en forma de polvo tiene un coste ~100 veces más caro que los refuerzos en forma de polvo de SiC o Al2O3 [7]. Los métodos de fabricación in situ de las partículas de refuerzo en la matriz metálica tienen el potencial de disminuir considerablemente los costes de material y procesado del Al/AlN [8,9].

Existen muchos aspectos cinéticos y termodinámicos que influyen en la reacción de nitruración del aluminio [7,10]. Por ejemplo, la solubilidad del nitrógeno varía en función de los aleantes presentes en la aleación de aluminio [11]. La presencia de magnesio provoca que la reacción entre el aluminio y el magnesio se encuentre muy favorecida. El mecanismo de reacción en presencia de magnesio tendría lugar según las reacciones 1 a 3.

Al(Mg) à Al(l) + Mg (g) (1)

3Mg + 2[N] à Mg3N2 (2)

2Al + Mg3N2 à 2AlN + 3Mg (3)

De manera que la reacción global se puede expresar según la reacción 4.

Al + [N] à AlN (4)

Sin embargo, mientras que la presencia de magnesio tiene un efecto catalizador de la reacción de nitruración, el silicio tiene un efecto inhibidor [12].

A pesar de las ventajas de los métodos de fabricación in situ, las piezas Al/AlN in situ fabricadas mediante los métodos de fabricación actuales presentan una elevada porosidad y altos costes de fabricación. Por ello, el objetivo del presente trabajo de investigación es el desarrollo de un nuevo método de fabricación de material compuesto en polvo Al/AlN de manera que el refuerzo se genere in situ durante el propio proceso de fabricación, y que logre superar las desventajas de los métodos actuales.

2 Procedimiento experimental

El método de fabricacion desarrollado consiste en pasar una corriente de polvo aluminio a través de un haz láser usando una corrriente de nitrógeno. El haz láser calienta las particulas en presencia de nitrógeno de manera que tiene lugar la reacion de nitruración. El proceso se llevó a cabo utilizando un láser de diodo de alta potencia (1300W) (ROFIN DL013S) con longitud de onda entre 808 y 940nm, cabezal coaxial Fraunhofer IWS COAX 8. El gas nitrógeno se aporta a una presión de 4.5atm y 0.05 l·s−1. La potencia de haz láser utilizada fue de 1 kW y el ratio de alimentación de polvo de 1 g/min.

Se utilizaron direfentes aleaciones de aluminio (Tabla 1) con el fin de obtener diferentes matrices para el material compuesto fabricado. El polvo de material compuesto fabricado se recogió en un contenedor cerámico y se caracterizó mediante microscopía de transmisión (TEM).

| Producto | D50(µm) | Composición (% peso) | |

| Al | Oerlikon Metco | 70 | 99.74 Al |

| Al12Si | Oerlikon Metco | 60 | 12 Si, 88 Al |

| AA6061 | Aluminum Powder Company | 75 | 0.8-1.2 Mg, 0.4-0.8 Si, 0.15-0.4 Cu, 0.04-0.35 Cr, <0.7 Fe, <0.15 Mn, <0.15 Ti, bal. Al |

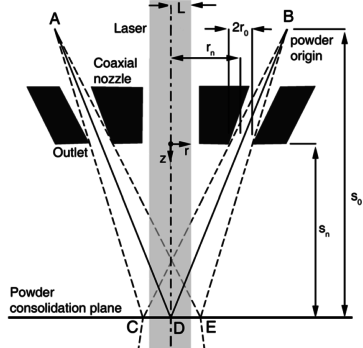

El cálculo de la temperatura alcanzada por las partículas se obtiene mediante el cálculo de un modelo analítico que permite obtener la atenuación láser y la temperatura del polvo en cada punto del haz láser desde la salida del cabezal usando el software de análisis matemático Matlab 7.0. Las ecuaciones introducidas son las desarrolladas por Pinkerton [13] para un láser de diodo válido para longitudes de onda entre 808 y 940 nm y cualquier tipo de distribución de intensidades iniciales. Se calcularon la atenuación de la potencia y la temperatura del polvo en cada punto del haz láser en el plano focal (plano de consolidación del polvo), dónde la temperatura alcanzada por las partículas es mayor (Figura 1).

La temperatura del polvo en cada punto en el plano focal y por debajo de este (0 < z ≤ sn), se describe por la ecuación 1.

|

|

(1) |

Donde T(Z,R) es la temperatura en cada punto entre la salida del cabezal y el plano de consolidación; T0 es la temperatura inicial, αes la absortividad de las partículas de polvo, ρ es la densidad de las partículas, c es el calor específico, rp es el radio de las partículas de polvo, PA y PB son la proporción de polvo recibido desde las trayectorias 1 y 2, respectivamente, v’pz y v”pz son los componentes de la velocidad del polvo desde las trayectorias 1 y 2 en la dirección axial (z), respectivamente, y finalmente z y r son la posición axial y radial, respectivamente. La validación del modelo se realiza utilizando los datos proporcionados por Pinkerton[13] de manera que se obtienen idénticos valores de distribución de la intensidad y la distribución de temperaturas de las partículas a lo largo del haz láser.

3 Resultados y discusión

3.1 Caracterización del material compuesto.

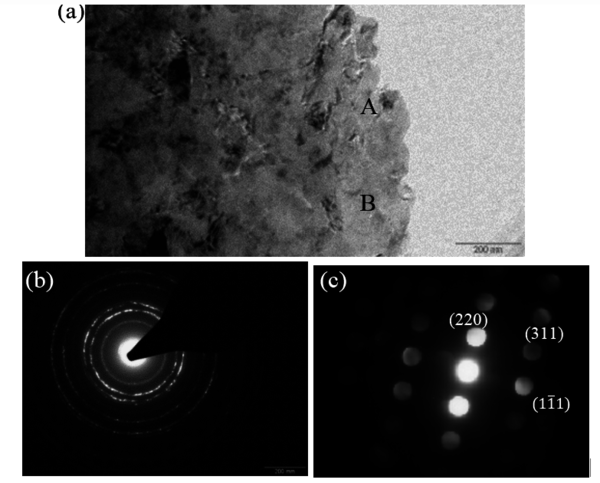

La Figura 2a muestra una micrografía obtenida por TEM de una partícula Al puro/AlN. Las imágenes muestran una partícula de aluminio cuya superficie se encuentra recubierta de AlN. En la Figura 2b se muestra un detalle de dicha capa de AlN. Se realizan difracciones de electrones en las zonas A y B marcadas en la Figura 2b. En la zona A, las difracciones de electrones revelan que se trata de un material amorfo (Figura 2c) mientras que en la zona B, las difracciones se corresponden con AlN cristalino. La Figura 2d muestra el difractograma que se corresponde con AlN de estructura cúbica (F-43m). Los planos cristalográficos son: (111), (200) y que se corresponden con el eje de zona [ ]. El difractograma de la Figura 2e se corresponde con AlN hexagonal (P-63mc) y los planos , (021) y (101) que se corresponden con el eje de zona [010]. En algunas zonas el tamaño de los cristales es menor que la resolución mínima permitida en el microscopio electrónico utilizado (Figura 2f). Se hace necesaria la utilización de un microscopio electrónico de alta resolución, trabajo que será realizado en el futuro.

La Figura 3a muestra una micrografía obtenida por TEM de una partícula Al12Si/AlN. Las difracciones de electrones permiten determinar que el interior de la partícula es aluminio mientras que la capa es una capa de AlN. En la Figura 3b-c pueden observarse los difractogramas obtenidos a lo largo de la capa de AlN en las zonas A y B, marcadas en la Figura 3a, respectivamente. La difracción de electrones de la zona A se corresponde con un policristal, formado por cristales nanométricos cuyos planos cristalográficos tienen menor resolución que el TEM utilizado por lo que no es posible determinar su estructura cristalina. La difracción de electrones en la zona B se corresponde con los cristales de AlN de estructura cubica (F-43m). La difracción de electrones se corresponde con el eje de zona en la que pueden distinguirse los planos cristalográficos (220) y (311).

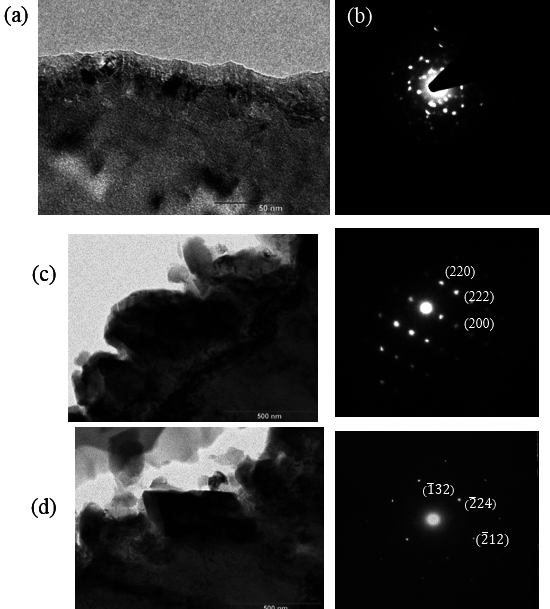

El corte transversal de una partícula AA6061/AlN (Figura 4a) y las difracciones de electrones permiten determinar que el interior de la partícula es aluminio mientras que la capa es una capa de AlN. Al igual que en los casos anteriores, en algunas zonas del recubrimiento se tiene un policristal (Figura 4b) cuyo tamaño de cristales es menor que la resolución mínima permitida en el microscopio electrónico utilizado. En otras zonas si es posible indexar las difracciones de electrones obtenidas. El difractograma de la Figura 4c se corresponde con el AlN cúbico (F-43m) correspondiente al eje de zona que se corresponde con los planos cristalográficos (220), (222) y (200). El difractograma de la Figura 4d se corresponde con el AlN hexagonal P-63mc con planos , , y , que se corresponden con el eje de zona [ ].

Figura 2. Imagen TEM de (a) intercara Al/AlN; (b) detalle del recubrimiento de AlN; (c) ED de Al/AlN amorfo; (d) ED de Al/AlN, cubico; (e) ED de Al/AlN hexagonal;(f) ED de Al /AlN, policristal.

Figura 3. Imagen TEM de (a) intercara Al12Si/AlN; (b) ED en zona A; (c) ED en zona B.

Figura 4. Imagen TEM de (a) intercara AA6061/AlN; (b) ED de AA6061/AlN,nanocristales (c) ED de AA6061/AlN cubico; (d) ED de AA6061/AlN, hexagonal.

3.2 Efecto de la distribución de temperatura de las partículas y mecanismos de reacción

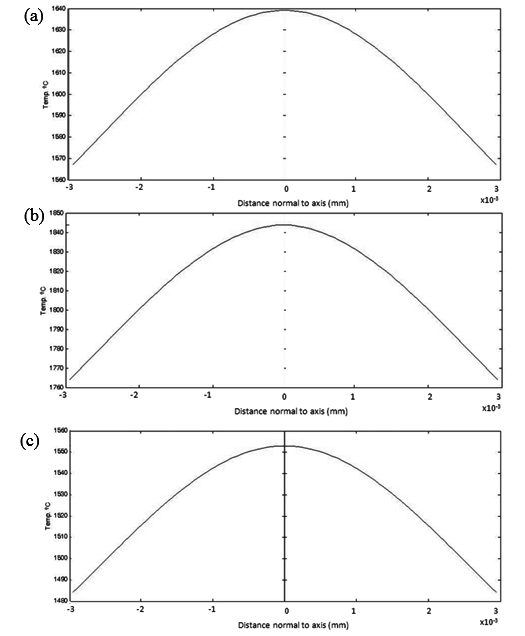

El principal parámetro de control de proceso es la temperatura alcanzada por las partículas proyectadas en el gas portador a lo largo del haz láser, que dependerá entre otros del tamaño de los materiales proyectados. La Figura 5 muestra la distribución de temperaturas a lo largo del eje horizontal del haz láser en el punto que coincide con el foco del haz láser, para las diferentes aleaciones de aluminio proyectadas para la fabricación de material compuesto Al/AlN in situ. Se utilizó una potencia de haz láser de 1200 W y un ratio de alimentación de polvo de 1 g/min. El rango de temperaturas alcanzado por las partículas de Al puro es de entre 1565 y 1640 ºC, el de las partículas de Al12Si es de entre 1760 y 1845 ºC y el de las partículas de AA6061 es de entre 1485 y 1555 ºC. De manera que a menor tamaño de partícula se alcanzan mayores temperaturas. A menor temperatura, dado que el proceso de fabricación se lleva a cabo en el mismo periodo de tiempo, la velocidad del proceso es más lento y por tanto se alcanzan estructuras cristalinas más estables (hexagonal frente a cubico). Por otro lado, en el caso de las partículas de Al puro y Al12Si la reacción de nitruración es directa entre el Al y el N2, según la reacción (2Al +N2 à AlN). En el caso del Al12Si, el silicio actúa como inhibidor de la reacción por lo que la estructura del AlN formado es cubica y no hexagonal como en el caso del Al puro. En el caso del AA6061, el magnesio actúa como catalizador de la reacción de nitruración, por lo que se obtiene AlN de estructura hexagonal. Se produce una primera reacción entre el Mg y el N2, según la reacción 2 (3Mg + 2[N] à Mg3N2) para dar Mg3N2, seguida de una reacción entre el Mg3N2 formado y el Al para dar AlN según la reacción 3 (2Al + Mg3N2 à 2AlN + 3Mg). El silicio de la aleación AA6061 actúa como inhibidor de la reacción y por esa razón se obtiene AlN con estructura cúbica.

4 Conclusiones

- 1. Se desarrolló con éxito un nuevo método de fabricación in situ de materiales compuestos Al/AlN. Las diferentes técnicas de análisis utilizadas confirmaron que el material compuesto fabricado mediante esta nueva técnica láser está compuesto por partículas (de la aleación de aluminio de partida) que presentan una capa de nitruros de aluminio de diferentes tamaños en función de la aleación de partida utilizada.

- 2. La distribución de temperaturas de las partículas depende de su tamaño. Las partículas de Al puro/AlN alcanzan temperaturas entre 1565 y 1640 ºC, y la estructura del AlN generado es cúbica y hexagonal. Las partículas de Al12Si/AlN alcanzan temperaturas entre 1760 y 1845 ºC siendo la estructura del AlN cúbica. Por último, las partículas de AA6061/AlN alcanzan temperaturas entre 1485 y 1555 ºC y la estructura del AlN es tanto cúbica como hexagonal. El proceso de fabricación ocurre en un mismo periodo de tiempo en todos los casos, por lo que en las partículas que alcanzan mayor temperatura, la velocidad de proceso es más lenta y es posible obtener estructuras más estables.

Agradecimientos

Los autores desean dar su agradecimiento al Ministerio de Economía y Competitividad (MAT2015-66334-C3-1-R), a la comunidad de Madrid (MULTIMAT- CHALLENGE S2013/MIT-2862) y a la Universidad Rey Juan Carlos.

Referencias

[1] S. Strite, GaN, AlN, and InN: A review, J. Vac. Sci. Technol. B Microelectron. Nanom. Struct. 10 (1992) 1237–1266. doi:10.1116/1.585897.

[2] P. Yu, M. Balog, M. Yan, G.B. Schaffer, M. Qian, In situ fabrication and mechanical properties of Al-AlN composite by hot extrusion of partially nitrided AA6061 powder, J. Mater. Res. 26 (2011) 1719–1725. doi:Doi 10.1557/Jmr.2011.143.

[3] J. Wang, D. Yi, X. Su, F. Yin, H. Li, Properties of submicron AlN particulate reinforced aluminum matrix composite, Mater. Des. 30 (2009) 78–81. doi:10.1016/j.matdes.2008.04.039.

[4] G. Long, L.M. Foster, Aluminum Nitride, a Refractory for Aluminum to 2000°C., J. Am. Ceram. Soc. 42 (1959) 53–59. doi:10.1111/j.1151-2916.1959.tb14066.x.

[5] M. Science, Wetting and spreading of molten aluminium against AlN surfaces, 2 (1997) 3243–3248.

[6] J.L. Ortiz, V. Amigó, M.-D. Salvador, R. Pérez, Microestructura y propiedades mecánicas de materiales compuestos de matriz Al-Mg-Si-Cu reforzada con AINp , procesados por extrusión de polvos, Rev. Metal. 348 (2000) 348–356.

[7] Q. Hou, R. Mutharasan, M. Koczak, Feasibility of aluminum nitride formation in aluminum alloys_1995.pdf, Mater. Sci. Eng. A. 195 (1995) 121–129.

[8] K.B. Lee, H.S. Sim, H. Kwon, Fabrication of Al/AlN composites by in situ reaction, J. Mater. Sci. 41 (2006) 6347–6352. doi:10.1007/s10853-006-0711-6.

[9] C. Borgonovo, D. Apelian, M.M. Makhlouf, Aluminum Nano-composites for Elevated Temperature Applications, JOM. 63 (2010) 57–64.

[10] B.S.S. Daniel, V.S.R. Murthy, G.S. Murty, Metal-ceramic composites via in-situ methods, J. Mater. Process. Technol. 68 (1997) 132–155. doi:10.1016/S0924-0136(96)00020-9.

[11] W. H.A., The Al−N (Aluminum-Nitrogen) system, Bull. Alloy Phase Diagrams. 7 (1986) 329–333.

[12] A.P. Lange, X.L. Tan, C.S. Fadley, S. Mahajan, Structure and chemistry of aluminum predose layers in AlN epitaxy on (111) silicon, Acta Mater. 115 (2016) 94–103. doi:10.1016/j.actamat.2016.05.036.

[13] A.J. Pinkerton, An analytical model of beam attenuation and powder heating during coaxial laser direct metal deposition, J. Phys. D Appl. Phys. 40 (2007) 7323–7334. doi:10.1088/0022-3727/40/23/012.

Document information

Published on 20/01/19

Accepted on 20/01/19

Submitted on 20/01/19

Volume 03 - Comunicaciones Matcomp17 (2019), Issue Núm. 1 - Materiales (2), 2019

DOI: 10.23967/r.matcomp.2019.01.022

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?