Abstract

The hydraulic systems that distribute the resource it waters down to the users they have an important role in the quality of life of the population. For it, the determination of way is necessary the friction coefficient in pipelines, performs great importance in the design of networks of water distribution due to the fact that it influences directly the calculation of falls of pressure (losses of load) the hydraulic systems.

Key words: Excel Solver function, Spreadsheets, Nonlinear electrochemical kinetic models, Steel corrosion in aqueous solution.

1. Introducción

En la actualidad el manejo de los recursos hídricos es importante, por lo tanto los sistemas hidráulicos que lo distribuyen a las personas, tienen un rol fundamental [1]. En los sistemas hidráulicos, específicamente en las tuberías y diferentes singularidades, siempre ocurre fricción, ocasionando caídas de presión en el flujo a lo largo de su trayectoria. Es importante conocer esta caída de presión, para una apropiada estimación de las presiones de trabajo en los sistemas hidráulicos, por ello se han efectuado diferentes estudios para su determinación y evaluación [2]. Por ello, la determinación de manera precisa del factor de fricción en tuberías es de gran importancia en el diseño de sistemas de conducción y distribución de agua [3]. En el diseño, la longitud de tuberías permanece como parámetro constante e independiente del factor de fricción en los distintos tramos de las redes de agua. En contraste a esto, varios parámetros tales como el diámetro de la tubería y el factor de fricción varían durante la vida útil de las conducciones [4]. Al realizar el análisis de las pérdidas de carga en los sistemas de distribución de agua, se debe tener en cuenta que el factor de fricción es calculado para tres estados del flujo, esto es, flujo laminar, transición y turbulento. Para el flujo laminar el factor de fricción es expresado en forma explícita a través de una simple ecuación (1).

|

(1) |

Donde f es el factor de fricción de Darcy-Weisbach y el valor Re es el número de Reynolds, que es calculado como se presenta en la ecuación (2):

|

(2) |

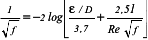

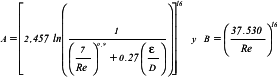

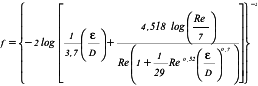

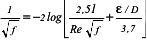

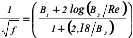

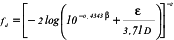

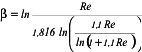

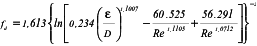

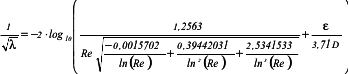

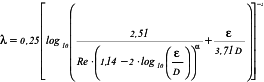

Donde V, D y υ corresponden a la velocidad de flujo promedio en la tubería, el diámetro interior de la tubería y la viscosidad cinemática, respectivamente. Colebrook y White (1937) establecieron para el flujo turbulento la relación entre las variables f y Re que es mostrada en la siguiente ecuación (3) no lineal [5]:

|

(3) |

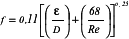

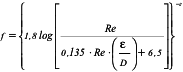

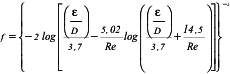

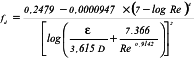

Posteriormente, para flujos en transición y turbulentos, f está relacionado con el valor de Re y ε/D (rugosidad relativa de la tubería) como se presenta en la ecuación (4) [6]:

|

(4) |

Se puede ver claramente que las ecuaciones (3) y (4) son expresiones implícitas que requieren una solución numérica iterativa para estimar de manera precisa el factor de fricción y requiere de la aplicación de métodos numéricos para su solución. En efecto, la ecuación (4) habitualmente es llamada ecuación de Colebrook-White. En este trabajo se ha utilizado el método de Newton–Raphson para resolver dicha ecuación [7] [3], que es ampliamente empleado para este tipo de resoluciones. Como alternativa a la resolución de la ecuación implícita, varias investigaciones han sido desarrolladas para aproximar una solución explícita para la ecuación (4). Por ejemplo, Anaya-Durand y colaboradores (2014) evaluaron diferentes correlaciones explícitas que predicen el factor de fricción para un fluido en una tubería, mediante la comparación de valores numéricos de dichos factores respecto a la ecuación de Colebrook-White [2]. Winning y Coole (2013) en su estudio revisaron 28 ecuaciones explícitas para el cálculo del factor de fricción considerando tanto la precisión de la ecuación implícita de Colebrook-White y la eficiencia computacional de las ecuaciones explícitas [8]. Estos métodos numéricos de solución presentan estructuras recurrentes que pueden ser llevadas a algoritmos y resueltas rápidamente mediante programas computacionales. En el presente trabajo se desarrolló un programa en lenguaje C++ para resolver la ecuación de Colebrook-White. El lenguaje C++, fue desarrollado por Bjarne Stroustrup (1990) y es una extensión del lenguaje de programación C, incorporando el concepto de programación orientada a objeto, es por ello que desde el punto de vista de lenguajes de programación orientados a objeto, es un lenguaje híbrido. En dicho sentido el término “C++” significa “incremento de C” y que por lo tanto es una extensión de C [9]. Así, el objetivo del presente trabajo fue efectuar la evaluación experimental de correlaciones para el cálculo del factor de fricción para flujo turbulento en tuberías cilíndricas implementado en laboratorio una experiencia.

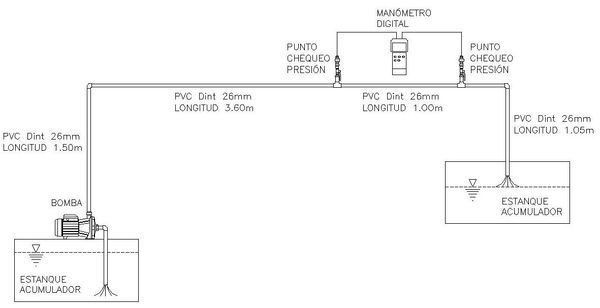

2. Materiales y Métodos

2.1 Equipo experimental y Procedimiento

Las mediciones se realizaron en el Laboratorio de Hidráulica del Departamento de Ingeniería en Obras Civiles de la Facultad de Ingeniería de la Universidad de La Serena. En la figura 1 se muestra el sistema para determinar el factor de fricción experimental fexp utilizando la ecuación (6) de Darcy-Weisbach. Este sistema consiste en una bomba centrífuga (REGGIO, STM 50), una tubería de PVC PN-10 de 26 mm de diámetro interior y codos cortos de PVC de 90°, tees de PVC, dos conectores de acero para instalación de las conducciones del manómetro diferencial, válvulas de globo y un estanque graduado de descarga para medir el volumen. También se utilizó un manómetro diferencial (PSE-910) y un cronómetro (KENKO, KK-2802). Se midió el caudal usando el método volumétrico, para lo cual se realizaron 5 mediciones, y en cada una de ellas se verificó el largo o distancia entre los puntos de control de presión (L), junto con el diámetro interior (D) y la rugosidad (ε) de la tubería. En el estanque acumulador de agua con control de volumen, se midió el tiempo (t) que demoraba en llenar 20 litros. De esta forma con la ecuación (5) se puede determinar la velocidad de escurrimiento al interior de la tubería.

|

(5) |

Donde V es la velocidad de escurrimiento en (m/s), Vol es el volumen igual a 0,02 m3, t es el tiempo en (s) que demoró en llenar el volumen antes indicado, D es el diámetro interior de la tubería igual a 0,026 m y π es igual a 3,1416. Al mismo tiempo se midió la diferencia de presión (h) en el manómetro diferencial. Los valores obtenidos se reemplazan en la ecuación (6) para poder determinar fexp

|

(6) |

Donde g es la aceleración de gravedad igual a 9,8 (m/s2) y L es la longitud de tubería recta entre los puntos de control de presión correspondiente a 1,0 m.

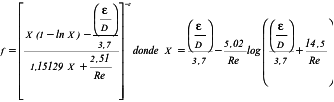

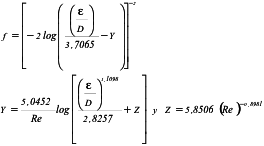

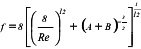

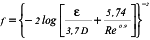

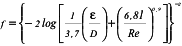

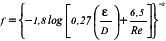

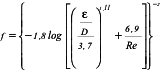

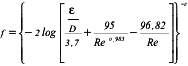

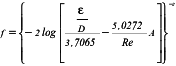

2.2 Correlaciones explícitas para el factor de fricción encontradas en la Literatura

En la Tabla 1 se presentan varias correlaciones reportadas en la literatura utilizadas para calcular el valor del factor de fricción.

Tabla 1 Correlaciones para determinar el factor de fricción.

2.3 Cálculo del factor de fricción en la Ecuación implícita de Colebrook-White

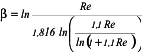

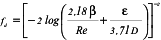

La ecuación (4) de Colebrook–White es ampliamente utilizada para determinar el factor de fricción para flujos turbulentos en tuberías rugosas. Se puede apreciar que la ecuación (4) está expresada en forma implícita para f y requiere una solución iterativa para determinar su valor. El método que es adecuado para encontrar una raíz y que ésta sea estable, es el método de Newton–Raphson. La solución aproximada del método se basa en el siguiente algoritmo:

|

(7) |

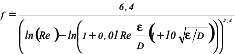

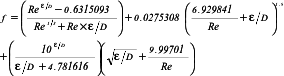

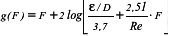

En el método de Newton–Raphson, la ecuación (7) es utilizada para calcular el factor de fricción a partir de un valor inicial dado y que permite estimar el siguiente valor de iteración, con el fin de encontrar la solución a la ecuación (4) del factor de fricción. La ecuación (4) de Colebrook–White puede reordenarse reemplazando el valor de F=1/√f y ser expresada mediante una nueva relación g( F ) tal como se muestra en la ecuación (8).

|

(8) |

Si se asume la ecuación (8) como una función que es siempre continua y diferenciable, se puede obtener la derivada de la función con respecto a F, cuya deducción se presenta en el apéndice y que se muestra en la ecuación (9).

|

(9) |

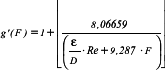

La ecuación (9) tiene capacidad de rápida convergencia, particularmente si hay una estimación adecuada del valor inicial del factor de fricción [7][3]. En este trabajo la ecuación (4) fue resuelta utilizando el método de Newton–Raphson, mediante un programa computacional desarrollado en lenguaje de programación C++. Esta resolución requiere el ingreso del valor Re y ε/D, junto con el valor inicial de iteración para 1/√f y el valor de la precisión o error admisible en el desarrollo del proceso iterativo, cuyo diagrama de flujo se encuentra en la figura 2 y luego se presenta el código fuente:

Figura 2: Diagrama de flujo del programa C++ para la resolución de la ecuación de Colebrook–White.

- include <iostream>

- include <math.h>

- include <fstream>

- include <stdlib.h>

using namespace std;

double ED, Re, x, xt, error, Precision;

//Despeje de la función G(f)=0

//Reemplazo de la variable x=1/RAIZ(f)

double funcG(double x){

return x+2*log10(((2.51*x)/Re)+(ED/3.7));

}

double derivadafuncG(double x){

return 1+8.06659/(ED/Re+9.287*x);

}

double friccion(double x){

return pow((1/x),2);

}

int main (){

int i=0;

cout<<"\n\n\tIngrese el Valor de E/D = ";

cin>>ED;

cout<<"\n\tIngrese el Valor de Re = ";

cin>>Re;

cout<<"\n\tIngrese Valor inicial 1/SQRT(f) para iterar = ";

cin>>x;

cout<<"\n\tIngrese Valor de precision para el error de iteracion = ";

cin>>Precision;

//Impresión por pantalla e impresión hacia un archivo en la misma carpet de nombre: resultados.txt

ofstream salida;

salida.open("resultados.txt", ios::out);

if(salida.fail()){

cout<<"\nNo se pudo abrir el Archivo";

}

salida<<"\n\n\tPrograma para la Determinación del Factor de friccion de Colebrook - White";

salida<<"\n\t--------------------------------------------------------------------------";

salida<<"\n\n\n\tDatos ingresados";

salida<<"\n\t----------------";

salida<<"\n\n\tValor de E/D = "<<ED<<endl;

salida<<"\n\tValor de Re = "<<Re<<endl;

salida<<"\n\tValor inicial 1/SQRT(f) para iterar = "<<x<<endl;

salida<<"\n\tValor de precision para el error de iteracion = "<<Precision<<endl;

cout<<"\n\n\tResultados del Proceso de Iteracion";

salida<<"\n\n\tResultados del Proceso de Iteracion";

cout<<"\n\t-----------------------------------\n\n";

salida<<"\n\t-----------------------------------\n\n";

do{

xt=x;

x=x-funcG(x)/derivadafuncG(x);

error=fabs(funcG(x)-funcG(xt));

cout<<"\tx"<<i<<" = "<<x<<"\tG("<<i<<") = "<<funcG(x)<<"\t\tError"<<i<<" = "<<error<<endl;

salida<<"\tx"<<i<<" = "<<x<<"\tG("<<i<<") = "<<funcG(x)<<"\t\tError"<<i<<" = "<<error<<endl;

i=i+1;

}while (Precision<error && i<200);

if (i==200)

cout<<"\n\nNo hay convergencia";

else

cout<<"\n\n\tLa solucion para x = F es igual a "<<x;

salida<<"\n\n\tLa solucion para x = F es igual a "<<x;

cout<<"\n\n\tEl factor de Friccion Colebrook - White es f = "<<friccion(x);

salida<<"\n\n\tEl factor de Friccion Colebrook - White es f = "<<friccion(x);

salida.close();

return 0;

}

3. Resultados y discusión

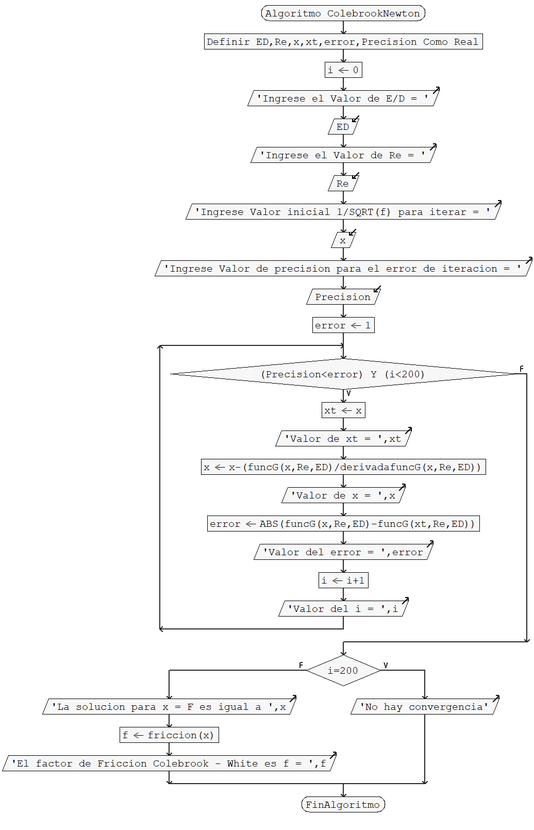

La figura 3 muestra el gráfico de caja, que presenta la mediana (línea dentro de la caja), el promedio (cuadrado dentro de la caja), el primer cuartil (25 % de los datos), el tercer cuartil (el 75 % de los datos), el valor mínimo (5% de los datos) y el valor máximo (95% de los datos) del factor de fricción experimental medido en quintuplicado utilizando la ecuación (6), además se calculó su límite de confianza, ecuación (10).

|

(10) |

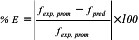

Donde L.C. corresponde al límite de confianza, fexp,prom al factor de fricción promedio, t95%al valor t de Student para n-1 grados de libertad a un 95 % de confianza, s a la desviación estándar y n corresponde al número de réplicas. En este caso el L.C. para un 95% de confianza es igual a 0,022427 ± 0,002190. Cada uno de los valores del factor de fricción obtenido de las correlaciones antes presentadas (Tabla1) fue evaluado y comparado respecto a su error relativo porcentual con el factor de fricción experimental promedio. El error relativo porcentual se calculó utilizando la ecuación (11)

|

(11) |

Donde fpred es el factor de fricción predicho por cada una de las correlaciones indicadas en la Tabla 1, considerando una rugosidad (ε) de 0,0015 mm para PVC [31] y ε/D (rugosidad relativa de la tubería) igual a 0,0000576923. En el caso de la correlación de Colebrook- White, el factor de fricción fue obtenido utilizando el método numérico de Newton-Raphson, como fue descrito previamente, para lo cual se desarrolló un programa en C++. La Tabla 2 muestra los resultados obtenidos para el factor de fricción con cada una de las correlaciones evaluadas y el error relativo porcentual respectivo. El estudio se basa en la correlación que arroje el menor porcentaje de error con respecto al valor obtenido de forma experimental, encontrándose que la correlación de Colebrook-White predice el factor de fricción con menor porcentaje de error de las 27 correlaciones estudiadas para un rango de valores de Número de Reynolds comprendido entre 37.079 ≤ Re ≤ 38.703.

Tabla 2 Factor de fricción y error relativo porcentual de cada una de las correlaciones estudiadas.

| N° | Correlación | Factor f Teórico |

% Error Relativo Porcentual |

| 1 | Filonenko | 0,0223347 | 0,4104 |

| 2 | Altshul I | 0,0228318 | 1,8062 |

| 3 | Altshul II | 0,0220010 | 1,8986 |

| 4 | Konakov | 0,0220148 | 1,8370 |

| 5 | Shacham I | 0,0225339 | 0,4775 |

| 6 | Shacham II | 0,0224328 | 0,0269 |

| 7 | Chen | 0,0224582 | 0,1403 |

| 8 | Churchill | 0,0223510 | 0,3380 |

| 9 | Swamee and Jain | 0,0223343 | 0,4125 |

| 10 | Pavlov | 0,0222177 | 0,9321 |

| 11 | Round | 0,0222191 | 0,9261 |

| 12 | Barr | 0,0224172 | 0,0427 |

| 13 | Zigrang - Sylvester | 0,0224099 | 0,0752 |

| 14 | S. E. Haaland | 0,0222085 | 0,9734 |

| 15 | Manadilli | 0,0224538 | 0,1205 |

| 16 | Romeo et al. | 0,0224568 | 0,1339 |

| 17 | Colebrook-White | 0,0224321 | 0,0237 |

| 18 | Sonnad and Goudar | 0,0225639 | 0,6117 |

| 19 | Buzzelli | 0,0224321 | 0,0238 |

| 20 | Avci and Karagoz | 0,0225747 | 0,6595 |

| 21 | Saeed Samadianfard | 0,0228794 | 2,0182 |

| 22 | Papaevangelou et al. | 0,0224174 | 0,0416 |

| 23 | Brkic I | 0,0218275 | 2,6723 |

| 24 | Brkic II | 0,0225362 | 0,4881 |

| 25 | Fang et al. | 0,0224542 | 0,1221 |

| 26 | Li et al. | 0,0224588 | 0,1429 |

| 27 | Shaikh et al. | 0,0213440 | 4,8280 |

4. Conclusiones

En el presente trabajo se construyó un sistema para determinar el factor de fricción experimental y se comparó con 27 correlaciones utilizadas para obtener de forma teórica el factor de fricción. De estas correlaciones, 26 eran explícitas y una implícita, para la cual se desarrolló un programa en lenguaje C++ que permite el cálculo de factor de fricción utilizando el método de Newton-Raphson. Para este análisis se calculó el error relativo porcentual de cada una de las correlaciones respecto del valor experimental, lo cual permite evaluar la calidad predictiva de cada una de las correlaciones en forma experimental, ya que la mayoría de ellas son propuestas teóricas, siendo las correlaciones de Colebrook-White, Buzzelli y Shacham II las que presentaron el menor error relativo porcentual y la correlación de Shaikh la que presentó el mayor error relativo porcentual. Es importante destacar que la gran mayoría de las correlaciones presenta un error relativo porcentual menor al 1%. Las perspectivas del presente trabajo son desarrollar otras experiencias en el sistema construido para evaluar otras condiciones experimentales, además de entregar el código fuente en lenguaje de programación C++ de la solución de la ecuación de Colebrook-White, el cual permitiría su rápida aplicación en la determinación del factor de fricción y además se podría aplicar a la resolución de otras correlaciones de tipo implícito para el cálculo del factor de fricción.

Referencias

[1] M. S. Ángeles, I. Chéret, and others, Manejo integrado de recursos hídricos. 2000.

[2] A. I. Anaya-Durand, G. I. Cauich-Segovia, O. Funabazama-Bárcenas, and V. A. Gracia-Medrano-Bravo, “Evaluación de ecuaciones de factor de fricción explícito para tuberías,” Educ. Quim., vol. 25, no. 2, pp. 128–134, 2014.

[3] M. Najafzadeh, J. Shiri, G. Sadeghi, and A. Ghaemi, “Prediction of the friction factor in pipes using model tree,” ISH J. Hydraul. Eng., vol. 24, no. 1, pp. 9–15, 2018.

[4] M. Özger and G. Yildirim, “Determining turbulent flow friction coefficient using adaptive neuro-fuzzy computing technique,” Adv. Eng. Softw., vol. 40, no. 4, pp. 281–287, 2009.

[5] C. F. Colebrook and C. M. White, “Experiments with Fluid Friction in Roughened Pipes,” Proc. R. Soc. A Math. Phys. Eng. Sci., vol. 161, no. 906, pp. 367–381, 1937.

[6] C. F. Colebrook et al., “Correspondence. Turbulent Flow in Pipes, With Particular Reference To the Transition Region Between the Smooth and Rough Pipe Laws. (Includes Plates).,” J. Inst. Civ. Eng., vol. 12, no. 8, pp. 393–422, 1939.

[7] G. L. Augusto, A. B. Culaba, and R. M. T. Tanhueco, “Pipe sizing of District cooling distribution network using implicit Colebrook-White equation,” J. Adv. Comput. Intell. Intell. Informatics, vol. 20, no. 1, pp. 76–83, 2016.

[8] H. K. Winning and T. Coole, “Explicit friction factor accuracy and computational efficiency for turbulent flow in pipes,” Flow, Turbul. Combust., vol. 90, no. 1, pp. 1–27, 2013.

[9] M. A. Ellis and B. Stroustrup, The Annotated C++ Reference Manual. Addison-Wesley, 1990.

[10] G. Filonenko, “Hydraulic resistance in pipes,” Teploenergetika, vol. 1, pp. 40–44, 1954.

[11] V. K. Konakov, “New formula for the friction coefficient of smooth tubes,” in Dokl. Akad. Nauk SSSR, 1950, vol. 25, no. 5, pp. 14–24.

[12] N. H. Chen, “An Explicit Equation for Friction Factor in Pipe,” Ind. Eng. Chem. Fundam., vol. 18, no. 3, pp. 296–297, 1979.

[13] S. W. Churchill, “Friction-factor equation spans all fluid-flow regimes,” Chem. Eng., vol. 84, no. 24, pp. 91–92, 1977.

[14] P. K. Swamee and A. K. Jain, “Explicit equations for pipe-flow problems,” J. Hydraul. Div., vol. 102, no. 5, pp. 657–664, 1976.

[15] K. F. Pavlov and others, “Problemas y ejemplos para el curso de operaciones básicas y aparatos en tecnología química,” 1981.

[16] R. G. F., “An Explicit Approximation for the Friction Factor Reynolds Number Relation for Rough And Smooth Pipes,” Can. J. Chem. Eng., vol. 58, no. February, pp. 122–123, 1980.

[17] D. I. H. Barr, “Solutions of the Colebrook-White function for resistance to uniform turbulent flow.,” Proc. Inst. Civ. Eng., vol. 71, no. 2, pp. 529–535, 1981.

[18] D. J. Zigrang and N. D. Sylvester, “Explicit approximations to the solution of Colebrook’s friction factor equation,” AIChE J., vol. 28, no. 3, pp. 514–515, 1982.

[19] S. E. Haaland, “Simple and Explicit Formulas for the Friction Factor in Turbulent Pipe Flow,” J. Fluids Eng., vol. 105, no. 1, p. 89, 1983.

[20] G. Manadili and others, “Replace implicit equations with signomial functions,” Chem. Eng., vol. 104, no. 8, p. 129, 1997.

[21] E. Romeo, C. Royo, and A. Monzón, “Improved explicit equations for estimation of the friction factor in rough and smooth pipes,” Chem. Eng. J., vol. 86, no. 3, pp. 369–374, 2002.

[22] J. R. Sonnad and C. T. Goudar, “Using a Mathematically Exact Alternative to the Colebrook – White Equation,” J. Hydraul. Eng., vol. 132, no. 8, pp. 863–867, 2006.

[23] D. Buzzelli, “Calculating friction in one step,” Mach. Des., vol. 80, no. 12, pp. 54–55, 2008.

[24] A. Avci and I. Karagoz, “A Novel Explicit Equation for Friction Factor in Smooth and Rough Pipes,” J. Fluids Eng., vol. 131, no. 6, p. 061203, 2009.

[25] S. Samadianfard, “Gene expression programming analysis of implicit Colebrook--White equation in turbulent flow friction factor calculation,” J. Pet. Sci. Eng., vol. 92, pp. 48–55, 2012.

[26] G. Papaevangelou, C. Evangelides, and C. Tzimopoulos, “A new explicit relation for friction coefficient f in the Darcy-Weisbach equation,” Prot. Restor. Environ. Corfu, 05-09 July, 2010, pp. 166–73, 2010.

[27] D. Brkić, “Review of explicit approximations to the Colebrook relation for flow friction,” J. Pet. Sci. Eng., vol. 77, no. 1, pp. 34–48, 2011.

[28] X. Fang, Y. Xu, and Z. Zhou, “New correlations of single-phase friction factor for turbulent pipe flow and evaluation of existing single-phase friction factor correlations,” Nucl. Eng. Des., vol. 241, no. 3, pp. 897–902, 2011.

[29] P. Li, J. E. Seem, and Y. Li, “A new explicit equation for accurate friction factor calculation of smooth pipes,” Int. J. Refrig., vol. 34, no. 6, pp. 1535–1541, 2011.

[30] M. M. Shaikh, S. U. R. Massan, and A. I. Wagan, “A new explicit approximation to Colebrook’s friction factor in rough pipes under highly turbulent cases,” Int. J. Heat Mass Transf., vol. 88, pp. 538–543, 2015.

[31] L. Neto and R. D. M. Porto, “Performance of Low-Cost Ejectors,” no. April, pp. 122–128, 2004.

Apéndice A

Complemento Derivada Ecuación Colebrook-White

Para la determinación del factor de fricción en flujos turbulentos para tuberías rugosas es utilizada la ecuación (A.1) de Colebrook-White. Esta relación tiene una forma implícita para el valor de f, tal como sigue:

(A.1)

Donde f es el factor de fricción de la tubería, Re es el número de Reynolds y ε/D es la rugosidad relativa de la tubería.

Si se reescribe la ecuación (A.1) reemplazando el valor F=1/√f y luego despejando la expresión, se tiene:

(A.2)

Derivando de manera implícita la ecuación (A.2) con respecto a la variable F, se obtiene lo siguiente:

(A.3)

Utilizando la derivada implícita para F se tiene que:

(A.4)

Por lo tanto la derivada de la función g(F) con respecto a F es:

(A.5)

Reescribiendo la expresión anterior se tiene:

(A.6)

La ecuación (A.6) es la derivada de la función g(F) que ha sido utilizada en el programa desarrollado en lenguaje C++ y que permite iterar y encontrar la solución numérica del factor de fricción para la ecuación (A.1) de Colebrook–White [7][3].

Document information

Published on 08/02/19

Accepted on 18/01/19

Submitted on 12/07/18

Volume 35, Issue 1, 2019

DOI: 10.23967/j.rimni.2019.01.001

Licence: CC BY-NC-SA license