1 Introducción

Las recientes preocupaciones con las emisiones de CO2, del uso de materias primas no renovables y el consumo de energía han enfocado para que los investigadores buscasen un sustituto del cemento Portland. Esto porque este material es responsable por emitir 5-7% del dióxido de carbono total en el mundo [1] y, por tonelada de cemento Portland producido, se consume 1.3-1.5 toneladas de materia primas no renovables (caliza y arcilla) y se consume aproximadamente 120 kWh [1,2]. Una de las soluciones encontradas por los investigadores es la utilización de materiales puzolánicos. Las puzolanas son materiales ricos en óxidos de silicio o silicio/aluminio de granulometría fina, y, en presencia de agua, reaccionan con el hidróxido de calcio para formar productos resistentes [3]. Cuando son utilizados sustituyendo parcialmente el cemento Portland, las puzolanas reaccionan con la portlandita (Ca(OH)2) formada en la hidratación del cemento y aumentan la resistencia mecánica y durabilidad de los productos formados [3].

Materiales puzolánicos muy conocidos son los obtenidos después de procesos industriales, como el humo de sílice y la ceniza volante [3]. Sin embargo, en los últimos años se han investigado puzolanas de origen agroindustrial, como la ceniza de cáscara de arroz y la ceniza del bagazo de caña de azúcar [4,5]. En esta línea, este trabajo presenta un nuevo residuo de la agroindustria, precisamente de la producción de caña de azúcar: la paja de caña de azúcar. Este residuo ha aumentado en Brasil principalmente debido al aumento de la producción de caña de azúcar y también al crecimiento de la cosecha mecanizada [6,7]. Como la paja presenta un buen valor calorífico, entonces se puede utilizar como biomasa para la producción de energía a través de un proceso de combustión [8]. Sin embargo, este proceso genera un nuevo residuo: la ceniza de paja de caña de azúcar (CPC). Este material puede ser utilizado como puzolana con el fin de proporcionarle una destinación correcta.

En este trabajo, la CPC ha sido obtenida por un proceso de auto combustión de la paja. Para estudiar su reactividad, fueron hechos estudios de pastas de cal/CPC y evaluadas por la técnica de análisis termogravimétrico (ATG). Por otra parte, han sido confeccionados morteros de cemento Portland y CPC para evaluar la resistencia mecánica a compresión. El objetivo del trabajo es valorizar un residuo reciente y que va creciendo en Brasil, la ceniza paja de caña de azúcar, como material puzolánico.

2 Materiales y métodos

2.1 Materiales y equipamientos

La CPC utilizada en este trabajo ha sido preparada por los autores. Primeramente, la paja ha sido recolectada en plantaciones de caña de azúcar alrededor de Ilha Solteira (São Paulo, Brasil). Seguidamente, la paja colectada ha pasado por un proceso de auto combustión en un horno. La duración de la quema ha sido de 6 horas, con un pico de temperatura máxima de 700 ºC. El material resultante de este proceso de combustión es la CPC. Dado que había muchas impurezas después de la combustión (principalmente algunas partículas de paja no quemada), la ceniza se ha pasado por un tamiz de 300 µm. El material pasante fue molido por un tiempo de 50 minutos a fin de aumentar su reactividad y homogeneizarlo. Después de estos procesos, la CPC está preparada para ser estudiada.

En la Tabla 1 se muestra la composición química de la CPC. Se advierte que la cantidad de sílice es relativamente baja (36.5%) y la pérdida al fuego (PF) es alta (15.5%) comparadas con las encontradas en otros materiales procedentes de biomasa [9]. Hay también una gran cantidad de CaO (16.5%), si bien la CPC no tiene las características de comportamiento como material hidráulico.

| SiO2 | Al2O3 | Fe2O3 | CaO | MgO | Na2O | K2O | SO3 | P2O5 | Cl | Otros | PF |

| 36.5 | 2.8 | 3.4 | 16.4 | 7.3 | 0.2 | 7.9 | 4.4 | 4.0 | 0.4 | 1.2 | 15.5 |

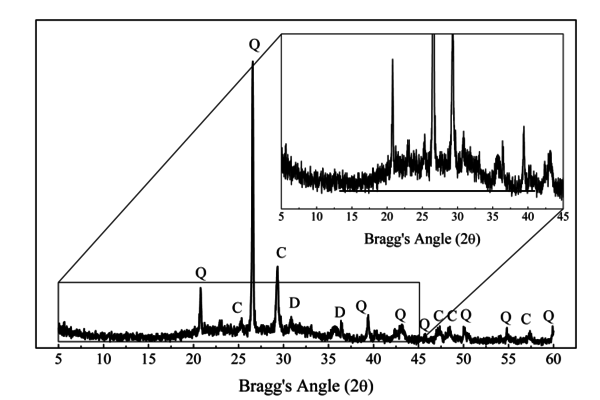

En la Figura 1 se muestra el espectro de difracción de rayos-X de la CPC. Los compuestos cristalinos observados son el cuarzo (SiO2), la calcita (CaCO3) y el diópsido (CaMgSi2O6). Estos cristales probablemente son impurezas del suelo presentes en la paja, que han quedado finalmente en la CPC. Por otro lado, en la ampliación de la figura, se observa un desvío en la línea base entre los valores de 2θ de 15º y 35º. Esta desviación es característica de la presencia de material amorfo. Finalmente, la granulometría de la CPC ha presentado un valor de diámetro medio (Dmed) de 20.2 µm y una mediana (D50) de 10.9 µm.

Para las pastas, la cal (hidróxido de calcio, Ca(OH)2) es de alta pureza (> 95%). Para los morteros, el cemento Portland utilizado es el CPV-ARI (>95% de clinker en su composición), y el árido tiene módulo de finura de 2.05 y masa específica de 2667 kg/m3.

Sobre los equipamientos, el análisis termogravimétrico ha sido realizado por medio de un TGA Mettler-Toledo 850, donde las pastas han sido pasadas en crisoles sellados de aluminio de 100 µL (con tapa microperforada), a una velocidad de calentamiento de 10 ºC.min-1 y en atmosfera de N2 (flujo de gas de75 mL.min-1). Para los ensayos mecánicos, ha sido utilizada una maquina universal EMIC® con un límite de carga de 2000 kN y velocidad de carga de 0.5 MPa/s.

2.2 Métodos

La pasta de cal/CPC ha sido preparada en una proporción en masa de 1:1 con una relación agua/conglomerante (donde el conglomerante es la suma de cal y CPC) de 0.80. Esta pasta fue curada a 20 ºC en una humedad relativa superior al 95%. Las muestras fueron extraídas después de 3 y 7 días de curado para el ensayo de análisis termogravimétrico (ATG).

Para los morteros de cemento Portland y CPC, han sido estudiadas 5 proporciones de CP/CPC: 100/0 (control), 85/15, 80/20, 75/25 y 70/30. La relaciones árido/aglomerante y agua/conglomerante (donde conglomerante es la suma de cemento Portland y CPC) se han mantenido valores constantes de 2.5 y 0.5, respectivamente. Las muestras fueron curadas a 25 ºC en una humedad relativa superior al 95%. Las probetas fueron evaluadas por su resistencia a compresión después de 3, 7, 28 y 90 días de curado.

3 Resultados y discusiones

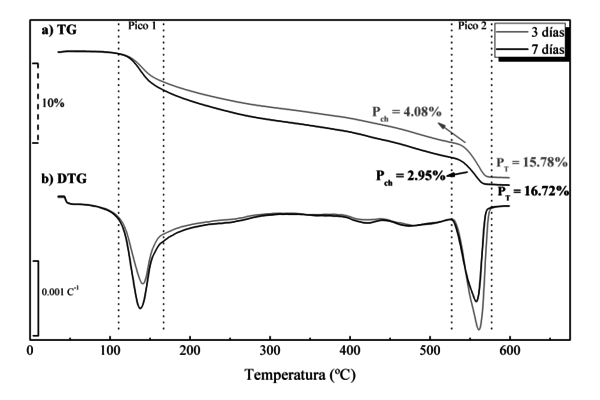

En la Figura 2 se representa las curvas TG (Fig. 2a) y DTG (Fig 2b) de la pasta cal/CPC curada después de 3 (línea gris) y 7 (línea negra) días a 20 ºC. Es posible notar la presencia de dos picos en las curvas DTG. El pico 1 (entre 100 y 170 ºC) está relacionado con la descomposición (deshidratación) de los productos de la reacción puzolánica, el gel silicato cálcico hidratado (C-S-H). Por otro lado, el pico 2 (entre 520 y 580 ºC) corresponde a la descomposición del hidróxido de calcio: en esta reacción se produce la transformación a CaO y H2O (que se elimina). Los resultados muestran que, con la edad de curado, se forman más productos hidratados (Pico 1) y se consume mayor cantidad de hidróxido de calcio (Pico 2). Esto comportamiento es debido a la reactividad puzolánica de la CPC, donde la puzolana reacciona con el hidróxido de calcio y forma geles C-S-H. Se puede utilizar el cálculo de fijación de cal [10] para evaluar la reactividad de la CPC. Luego de los 3 días de curado, la fijación de cal es de un 66.2%, o sea, la CPC fue capaz de reaccionar con esta elevada cantidad de Ca(OH)2 en un tiempo de curado muy corto. Después de 7 días de curado, la fijación de cal ha sido del 75.4%. Esto dato muestra que la principal fijación de cal por parte de la CPC se produce en los primeros tres días de curado. La cantidad de agua combinada en los hidratos formados (C-S-H) también puede ser calculada [10] a partir de la diferencia entre la pérdida total (PT) y la pérdida asociada al hidróxido cálcico (Pch). Después de 3 días de curado, hay una pérdida de un 11.70%, mientras a los 7 días la pérdida es de un 13.77%. Se observa claramente que, con el tiempo de curado, se ha formado más productos de la reacción puzolánica.

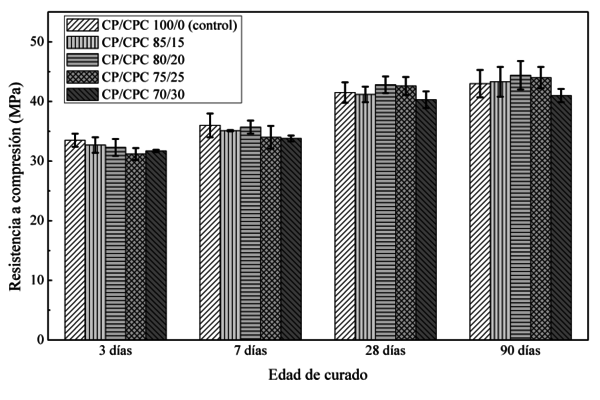

Los resultados de resistencia a compresión de morteros son mostrados en la Figura 3 para las mezclas CP/CPC de 100/0 (control), 85/15, 80/20, 75/25 y 70/30 después de 3, 7, 28 y 90 días de curado. A los 3 días de curado, las mezclas con puzolana han presentado una resistencia mecánica muy similar al mortero control. A través de estos datos, se observa la alta reactividad de la CPC a tiempos cortos, como se ha mostrado previamente en el estudio por ATG. Esta tendencia se mantiene en las otras edades de curado, de 7 a los 90 días. En general, a los 3 y 7 días de curado, las resistencias a compresión decrecen ligeramente con el aumento del contenido de CPC en los morteros. Sin embargo, a partir de 28 días se puede afirmar que prácticamente todos los morteros tienen la misma resistencia. Este comportamiento sugiere, por una parte, que la reacción de la CPC con la portlandita generada por la hidratación del cemento Portland es muy rápida y que, por otra parte, existe un progreso importante de la reacción en los sistemas con mayor contenido de CPC. Después de 90 días de curado, las mezclas llegaron a una resistencia aproximada de 45 MPa. Los valores de resistencia obtenidos muestran que la contribución de la CPC es tal que su actividad cementante es equiparable a la del cemento Portland en las condiciones estudiadas: de ese modo, se pueden diseñar cementos adicionados con CPC cuyas características resistentes son equivalentes a los cementos Portland puros.

4 Conclusiones

La CPC es una ceniza procedente de biomasa de carácter muy reactivo en los primeros días de curado. En los estudios de ATG, se observa un gran consumo de cal a los tres díasde curado (66.2%). Este comportamiento también es observado en los estudios de evolución de resistencia mecánica de morteros. Las mezclas con CPC han presentado una resistencia a compresión ligeramente inferior a la muestra control después de 3 días de curado, observándose una ligera tendencia decreciente con respecto al porcentaje de sustitución de cemento portland por CPC. Sin embargo, la CPC ha mostrado una elevada reactividad a partir de 7 días de curado, alcanzando, en general, valores comparables con el mortero control. Estos resultados muestran que es posible valorizar este residuo de la agroindustria como material puzolánico en mezclas con cemento Portland en porcentajes entre 5 y 30% de sustitución.

Agradecimientos

Los autores desean agradecer al CNPq – Brasil por la beca del primer autor, J. C. B. Moraes (proceso 153164/2016-6), y al proceso 401724/2013-1. También al Ministerio de Educación, Cultura y Deporte de España (Cooperación Interuniversitaria con Brasil, proyecto PHB-2011-0016-PC).

Referencias

[1] S. Ruan, C. Unluer, Journal of Cleaner Production 137, pág. 258-273 (2016)

[2] Y. Li, Y. Liu, X. Gong, Z. Nie, S. Cui, Z. Wang, W. Chen. Journal of Cleaner Production 120, pág. 221-230 (2016)

[3] P.C. Hewlett. Lea's chemistry of cement and concrete. 4th ed., Elsevier (2008).

[4] M. Jamil, M. N. N. Khan, M. R. Khan, A. B. M. A. Kaish, M. F. M. Zain. Construction and Building Materials 128, pág 185-198 (2016)

[5] G. C. Cordeiro, L. M. Tavares, R. D. Toledo Filho, Cement and Concrete Research 89, pág. 269-275 (2016)

[6] Producción de cana de azúcar, UNICA – União da Indústria de Cana-de-Açúcar Website, http://www.unicadata.com.br/index.php?idioma=2

[7] M.R.L.V. Leal, M.V. Galdos, F.V. Scarpare, J.E.A. Seabra, A. Walter, C.O.F. Oliveira, Biomass Bioenergy 53, pág. 11-19 (2013).

[8] D. J. Carvalho, J. P. S. Veiga, W. A. Bizzo, Energy 119, pág. 178-187 (2017)

[9] S. Demis, J.G. Tapali, V.G. Papadakis, Construcion and Building Materials 68, pág. 291–300 (2014).

[10] J. Payá, J. Monzó, M. V. Borrachero, S. Velázquez, Cement and Concrete Research 33(4), pág. 603-609 (2003).

Document information

Published on 30/01/18

Accepted on 30/01/18

Submitted on 30/01/18

Volume 02 - Comunicaciones Matcomp17 (2018), Issue Núm. 1 - Materiales, 2018

DOI: 10.23967/r.matcomp.2018.01.002

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?