1 Introducción

En los últimos años los compuestos termoplásticos reforzados con cargas y fibras lignocelulósicas están ganando cada vez más importancia en sectores como el de la construcción, el del automóvil y otras aplicaciones de consumo debido a sus ventajas inherentes, tales como bajo costo, baja densidad, alta rigidez, alta resistencia específica, renovabilidad, abundancia, etc. [1-4].

Esta búsqueda de nuevos materiales “eco-amigables” que presenten altos rendimientos, a precios asequibles, se ve impulsada por el imparable crecimiento de la conciencia medioambiental. Términos como "renovable", "reciclable", "sostenible" o "biodegradable" son palabras importantes que asimismo se están convirtiendo en moda [5-7].

Además el uso de estos materiales de base biológica no sólo puede contribuir a detener o evitar el agotamiento del petróleo, sino que también ofrece menor impacto ambiental que los materiales a base de petróleo [8, 9].

Los materiales compuestos de origen “bio” son aquellos en los que bien la matriz, bien el refuerzo, o ambos, provienen de recursos renovables. Algunos ejemplos de fibras naturales que se están empleando en los últimos años como refuerzo en biocomposites son las que proceden del yute, del lino, del cáñamo, de la piña, del coco, del maíz, del arroz, etc. [10-12] ya que además son más baratas que las cargas inorgánicas [13].

La empresa “Licores Sinc, S.A.” se dedica a la destilación de bebidas alcohólicas. En los procesos de elaboración de los licores se producen importantes cantidades de residuos lignocelulósicos. Estos residuos no se utilizan para otro subproceso y se vierten directamente a la basura. El presente trabajo es parte de una investigación que estudia la posibilidad de utilizar los residuos de Thymus Moroderi (TM) provenientes de la destilación de uno de los licores fabricados por dicha empresa, como cargas de materiales poliméricos, en concreto de un bio-polietileno obtenido de la caña de azúcar. De este modo, además de dar provecho a un residuo industrial, este nuevo material compuesto presenta tanto la matriz como la carga de origen completamente natural.

Como es sabido el procesado de los polímeros se realiza en estado fundido, por lo tanto es necesario un análisis de las propiedades reológicas de estos materiales para poder evaluar su procesabilidad y más aún cuando a un polímero comercial se le añaden cargas que modifican completamente sus características.

Las propiedades reológicas de un polímero se expresan en términos de funciones viscoelásticas que relacionan el esfuerzo con la deformación. El esfuerzo es el cociente entre la fuerza y el área sobre la que se aplica dicha fuerza. El esfuerzo se cuantifica en Pa (N/m2) y puede producirse tanto por tensión, como por compresión, como por corte, etc. La deformación es la variación de longitud que experimenta un material cuando se le aplica un esfuerzo y se cuantifica en mm.

La viscosidad es un parámetro que depende en gran medida de la velocidad de cizalla a la que está sometido el material. El proceso de inyección de plásticos se compone de distintas etapas y en cada una de ellas el material a inyectar está sometido a diferentes velocidades de cizalla. Así pues, en la “etapa de inyección” el material está sometido a altas velocidades de cizalla, mientras que en las “etapas de compactación y enfriamiento” el material está sometido a condiciones de cizalla prácticamente nula.

Gracias a los modelos reológicos de los polímeros, que permiten predecir la respuesta viscoelástica de un material cuando se le aplica un esfuerzo, se puede simular el comportamiento de los mismos cuando van a ser procesados. En el presente trabajo, a partir de las mediciones registradas con el reómetro capilar empleado, se ha implementado el modelo de Cross-WLF, para de esta forma poder determinar la viscosidad de los nuevos blends propuestos en condiciones diferentes a las ensayadas.

2 Experimental

En la presente investigación han sido caracterizados reológicamente tres compounds de bioPE cargados con un 10%, un 30% y un 50% de TM. También se ha caracterizado reolólogicamente el bioPE sin cargas para poder establecer comparaciones. En un estudio previo se determinó el agente compatibilizante más adecuado entre cuatro alternativas posibles y el porcentaje más apropiado en el que se debería aplicar, siendo escogido el Poly(Ethylene-co-glycidil Methacrylate) (PEGM) fijado en un 10% respecto del peso de la carga.

2.1 Materiales y preparación de las muestras

Como matriz del nuevo material compuesto referido se ha utilizado un biopolímero de polietileno obtenido a partir del etanol de la caña de azúcar. Se trata pues de un bio-politeleno (bioPE) de alta densidad grado SHA7260 que ha sido suministrado por Braskem (São Paulo, Brasil).

El Thymus Moroderi (TM) es endémico de algunas zonas de las provincias de Alicante y Murcia (España) donde es llamado cantahueso (en español) o cantueso (en valenciano). Es una pequeña planta del género del Thymus (“Thyme”). El TM usado en esta investigación es un residuo que se produce en la destilación de un licor fabricado por una compañía local.

El agente de compatibilización Poly(Ethylene-co-glycidil Methacrylate) (PEGM) ha sido proveído por Sigma–Aldrich (Sigma–Aldrich Química, S.A., Madrid, España).

El paso previo fue el secado del TM durante 24 horas en un horno a 60ºC con el objetivo de eliminar el alcohol neutro de la destilación por evaporación. Tras ello el TM fue molido y pasado a través de un tamiz con un tamaño de 25 μm de malla. Para ello se empleó un molino centrífugo Mill ZM 200 de la compañía Retsch (Düsseldorf, Alemania).

El bioPE, los diferentes porcentajes de TM y el agente compatibilizante fueron mezclados para elaborar los distintos compuestos mediante una extrusora de doble husillo corrotante modelo D30 de Dupra (Alicante, España), la cual está dividida en cuatro áreas. El perfil de temperaturas de proceso aplicado, desde la zona de alimentación hasta la boquilla, fue 180, 185, 190 y 195ºC. El diámetro exterior de los tornillos es de 30 mm. La velocidad de giro fue fijada en 20 rpm. Por último los biocompuestos fueron peletizados.

2.2 Técnicas de caracterización

Con el objetivo de analizar la viscosidad real de los compuestos obtenidos, y de la matriz, se ha llevado a término un análisis reológico completo. Para ello se ha empleado un reómetro capilar modelo Rheoflixer MT (Thermo Haake, Karlsruhe, Alemania). El análisis se ha realizado a las temperaturas de 190ºC y 210ºC. Después de cada carga, el material permaneció a la temperatura establecida durante 5 minutos para asegurar el correcto fundido del mismo. Las mediciones han sido realizadas usando unas boquillas de 1 mm de diámetro con ratios L/D de 10, 20 y 30. Las mediciones de viscosidades se han llevado a cabo en un intervalo de velocidades de cizalla desde 100 hasta 10.000 s-1 siguiendo la norma ISO 11443:1995. Los resultados finales se han obtenido de la media de cinco ensayos experimentales de cada muestra.

2.3 Metodología del cálculo de la viscosidad

El valor de la viscosidad de un polímero en estado fundido es el cociente entre la tensión de cizalla a la que está sometido y la velocidad de cizalla a la que se está procesando, tal y como se expone en la siguiente fórmula:

|

(1) |

Donde:

η (Pa·s) -> Viscosidad.

τ (Pa) -> Tensión de cizalla.

γ (s-1) -> Velocidad de cizalla.

Debido a que la velocidad de cizalla es un parámetro de entrada del equipo de ensayo no es necesario determinarlo.

Por otro lado, la tensión de cizalla en la pared del capilar se determina a partir del balance de fuerzas del elemento fluido en equilibrio en el interior del capilar:

|

(2) |

Siendo:

ΔP (Pa) -> Caída de presión en la boquilla.

D (mm) -> Diámetro de la boquilla.

L (mm) -> Longitud de la boquilla.

2.3.1 Correcciones aplicadas

El reómetro empleado dispone de un pistón que hace fluir continuamente el material fundido a analizar a través de un capilar o boquilla. Dado que los polímeros en estado fundido generalmente son fluidos no Newtonianos, las ecuaciones utilizadas anteriormente deben ser corregidas para los viscosímetros o reómetros capilares.

Para obtener los valores reales de viscosidad se deben aplicar dos correcciones a las mediciones realizadas con el viscosímetro capilar, una sobre la tensión de cizalla y otra sobre la velocidad de cizalla.

Corrección de la tensión de cizalla (Corrección de Bagley)

La corrección de Bagley cuantifica y corrige la sobrepresión que se produce al pasar el material en estado fundido de un cilindro de un diámetro grande, como es el cilindro de carga de material, a un cilindro más pequeño, como es la boquilla. Bagley desarrolló un método en el que la sobrepresión se calcula relacionándola con un aumento aparente de longitud de la boquilla.

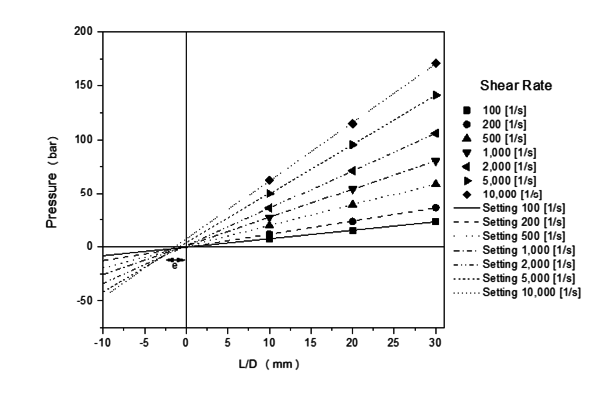

Para poder llevar a cabo esta corrección el ensayo debe realizarse con al menos 3 boquillas con diferentes ratios L/D. Para determinar la sobrepresión producida por el cambio drástico de diámetro se calcula la constante “e”, la cual es una constante empírica que intenta corregir los efectos de salida y entrada de material en estado fundido en el capilar. Dicha constante puede ser obtenida mediante la extrapolación a ΔP=0 de la representación de ΔP frente a L/D, a velocidad de cizalla constante, y para capilares de distinta longitud (Figura 1).

El valor corregido de la tensión de cizalla se calcula con la siguiente expresión propuesta por Bagley [14]:

|

(3) |

Donde:

![]() (Pa) -> Caída de presión en la boquilla.

(Pa) -> Caída de presión en la boquilla.

L (mm) -> Longitud de la boquilla.

D (mm) -> Diámetro de la boquilla.

e -> L/D equivalente adicional producido por la boquilla.

Corrección de la velocidad de cizalla (Corrección de Rabinowitsch)

Debido a que como se ha comentado un polímero en estado fluido no se comporta como un fluido Newtoniano, sino de manera pseudoplástica, para la determinación de la viscosidad también es necesario aplicar la corrección de Weissenberg–Rabinowitsch [15] a la velocidad de cizalla. Para el cálculo de la velocidad de cizalla real se emplea la siguiente expresión:

|

(4) |

Siendo:

γcorr (s-1)-> Velocidad de cizalla corregida.

n -> Pendiente de la relación entre la velocidad de cizalla y la tensión de cizalla.

Una vez se dispone de la velocidad de cizalla y la tensión de cizalla reales se puede calcular la viscosidad real (η) mediante la expresión:

|

(5) |

2.4 Ajustes al modelo reológico

Para poder disponer de una completa caracterización del comportamiento reológico de los materiales objeto del presente estudio se ha escogido el modelo matemático de Cross-WLF [16], debido a que este modelo nos permite obtener la viscosidad del material en función de las condiciones físicas a las que éste se ve sometido.

Los parámetros dependientes que influyen directamente en la viscosidad de los materiales fundidos son:

- 1. La temperatura del material durante el proceso, Tm (K).

- 2. La velocidad de cizalla a la que está siendo procesado el material, γ (s-1).

- 3. La presión a la que está sometido el material durante el proceso, P (Pa).

Como es sabido, los polímeros termoplásticos normalmente muestran un comportamiento doble según las condiciones a las que se ven sometidos. En condiciones de cizalla baja o prácticamente nula, la viscosidad del material se mantiene prácticamente constante, presentando un comportamiento Newtoniano. Por el contrario, en condiciones de cizalla elevada la viscosidad decrece rápidamente con la velocidad de cizalla, mostrando un comportamiento pseudoplástico. Se ha escogido el modelo de Cross-WLF porque:

- Modeliza con una muy buena aproximación tanto el comportamiento Newtoniano como el pseudoplástico del material en estado fundido, importantes para la evaluación tanto de las condiciones de llenado, como de compactación en los procesos de inyección.

- Favorece la interpretación de los resultados mediante la simplificación del cálculo del tramo pseudoplástico, al considerar lineal la pendiente de dicho tramo en escala logarítmica.

La expresión del modelo para el cálculo de la viscosidad es la siguiente:

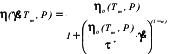

|

(6) |

Donde:

η0 (Pa·s) -> La viscosidad del material en condiciones de cizalla nula.

τ* (Pa) -> Constante del modelo que señala la tensión de cizalla a partir de la cual comienza el comportamiento pseudoplástico del material.

n -> Constante del modelo que simboliza, con la forma (1-n), la pendiente del comportamiento pseudoplástico del material.

File:Montanes et al 2018a-image13.png (s-1)-> Velocidad de cizalla aparente.

Para un ajuste apropiado a velocidades de cizalla bajas es preciso complementar el modelo de Cross con el modelo de Williams-Landel-Ferry [17], ya que permite determinar el valor de la viscosidad en condiciones de cizalla nula mediante la siguiente expresión:

|

(7) |

Siendo:

File:Montanes et al 2018a-image16.png (K) -> La temperatura de transición vítrea del material, dependiente de la presión.

D1 (Pa·s) -> Constante del modelo que señala la viscosidad del material, en condiciones de cizalla nula, a la temperatura de transición vítrea del material y a presión atmosférica.

D2 (K) -> Constante del modelo que registra la temperatura de transición vítrea del material a presión atmosférica.

D3 (K/Pa) -> Constante del modelo que simboliza la variación de la temperatura de transición vítrea del material en función de la presión.

A1 -> Constante del modelo que muestra la dependencia de la temperatura de transición vítrea del material bajo condiciones de cizalla nula.

Ã2 (K) -> Constante del modelo que depende del tipo de material que está siendo considerado.

El uso de estos modelos supone pues la necesidad de determinar un total de 7 parámetros (n, τ*, D1, D2, D3, A1 y Ã2), algunos de cuyos valores se pueden predeterminar, bien en base a estimaciones verificadas por diversos autores [18, 19], o bien por análisis directo de las características de los materiales.

3 Resultados y Discusión

El bioPE empleado como matriz y los biocompuestos de este bioPE con un 10%, un 30% y un 50% de TM han sido caracterizados reológicamente a las temperaturas de 190ºC y 210ºC, para velocidades de cizalla que varían desde 100 hasta 10.000 s-1.

A partir de las mediciones de presión obtenidas experimentalmente ha sido posible determinar el esfuerzo cortante al que está sometido el material. Posteriormente con la tensión de cizalla y la velocidad de cizalla aplicada se puede determinar la viscosidad real aplicando las correcciones de Bagley y de Rabinowich.

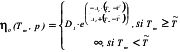

En la Figura 2 queda representado cómo evoluciona la tensión de cizalla frente a la velocidad de cizalla para los materiales analizados. Se observa que todos los materiales presentan un acusado comportamiento pseudoplástico, que son sensibles a los cambios de temperatura y que según aumenta el porcentaje de carga aumenta la tensión de cizalla.

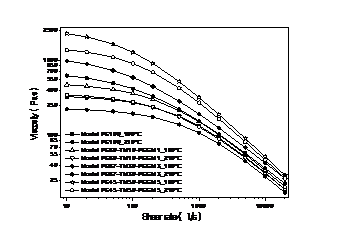

Asimismo en la Figura 3 se muestra la relación entre la viscosidad y la velocidad de cizalla, para las dos temperaturas estudiadas, para todos los biocompuestos analizados. Las curvas presentadas son consecuencia de realizar un ajuste por Chi Cuadrado de los resultados obtenidos experimentalmente al modelo de Cross-WLF. Se puede observar que el bioPE presenta un comportamiento aproximadamente Newtoniano hasta velocidades de cizalla alrededor de 100 s-1, valor a partir del cual comienza a demostrar un acusado comportamiento pseudoplástico. A media que aumenta el porcentaje de TM el comportamiento pseudoplástico se produce a velocidades de cizalla cada vez más bajas y la viscosidad es cada vez mayor. Al igual que ocurría con el esfuerzo cortante, todos los materiales manifiestan una dependencia de la viscosidad frente a la temperatura, siendo más fluidos cuando la temperatura es más alta. Por último cabe comentar que en condiciones de cizalla elevada la viscosidad decrece rápidamente igualándose los valores para todos los casos.

Los siete parámetros necesarios para el ajuste al modelo de cada uno de los materiales se exponen en la Tabla 1 y en la Tabla 2. Estos parámetros están clasificados en dos grupos. Por un lado, en los parámetros dependientes, los valores son particulares del material. Estos son los parámetros que han sido obtenidos aplicando el ajuste iterativo por Chi Cuadrado.

| Tabla 1. Parámetros dependientes modelo Cross-WLF. | ||||

| Materiales | n (-) | τ* (Pa) | D1(Pa·s) | A1(-) |

| PE100 | 0,202 | 1,981 E+05 | 4,021 E+22 | 53,79 |

| PE89_TM10_PEGM1 | 0,229 | 1,706 E+05 | 4,286 E+19 | 54,37 |

| PE67_TM30_PEGM3 | 0,257 | 1,396 E+05 | 9,592 E+28 | 69,44 |

| PE45_TM50_PEGM5 | 0,269 | 1,189 E+05 | 2,479 E+37 | 90,89 |

Por otro lado están los parámetros independientes, que están relacionados con el comportamiento intrínseco de los polímeros (D3) y, o bien, característicos básicamente del material (D2), o bien, un parámetro completamente independiente (Ã2).

| Tabla 2. Parámetros independientes modelo Cross-WLF. | |||

| Materiales | D2 (K) | D3(K/Pa) | Ã2 (K) |

| PE100 | 148,2 | 0,250 E-6 | 51,60 |

| PE89_TM10_PEGM1 | 148,2 | 0,250 E-6 | 51,60 |

| PE67_TM30_PEGM3 | 148,2 | 0,250 E-6 | 51,60 |

| PE45_TM50_PEGM5 | 148,2 | 0,250 E-6 | 51,60 |

4 Conclusiones

El estudio realizado ha permitido estudiar el efecto de cargas lignocelulósicas de TM sobre el comportamiento reológico. Además se ha podido determinar la influencia que tiene la temperatura sobre la viscosidad. Se ha podido constatar que las cargas lignocelulósicas tienen una incidencia significativa sobre el comportamiento reológico de los polímeros.

Por otro lado el ajuste de los resultados experimentales al modelo de Cross-WLF permite determinar el comportamiento reológico en otras temperaturas diferentes a las ensayadas.

Se ha podido observar que el bioPE virgen presenta un comportamiento Newtoniano a bajas velocidades de cizalla, pero que a media que aumenta el porcentaje de carga de TM el comportamiento pseudoplástico se produce a velocidades de cizalla cada vez más bajas.

Asimismo, el aumento de porcentaje de TM en la formulación de los biocompuestos también se traduce en un incremento de la viscosidad y de la tensión de cizalla para todas las velocidades de cizalla, lo que implica una mayor dificultad en el procesado.

Todos los materiales estudiados manifiestan una dependencia de la viscosidad frente a la temperatura, siendo más fluidos cuando la temperatura es más alta. En cualquier caso hay que tener presente que no se puede procesar los compuestos a temperaturas muy elevadas para evitar la degradación de las cargas lignocelulósicas.

Por último, reseñar que en condiciones de cizalla elevada la viscosidad decrece rápidamente igualándose los valores para todos los casos.

Agradecimientos

Los autores quieren agradecer a la empresa "Licores Sinc, S.A." su colaboración por la aportación del Thymus Moroderi.

Referencias

[1] Syed, M.A., et al., Studies on the Physico-Mechanical, Thermal, and Morphological Behaviors of High Density Polyethylene/Coleus Spent Green Composites. Journal of Applied Polymer Science, 2011. 119(4): p. 1889-1895.

[2] John, M.J. and S. Thomas, Biofibres and biocomposites. Carbohydrate Polymers, 2008. 71(3): p. 343-364.

[3] Alves, C., et al., Ecodesign of automotive components making use of natural jute fiber composites. Journal of Cleaner Production, 2010. 18(4): p. 313-327.

[4] Ashori, A., Wood–plastic composites as promising green-composites for automotive industries! Bioresource Technology, 2008. 99(11): p. 4661-4667.

[5] Satyanarayana, K.G., G.G.C. Arizaga, and F. Wypych, Biodegradable composites based on lignocellulosic fibers-An overview. Progress in Polymer Science, 2009. 34(9): p. 982-1021.

[6] Tserki, V., et al., Novel biodegradable composites based on treated lignocellulosic waste flour as filler. Part I. Surface chemical modification and characterization of waste flour. Composites Part A: Applied Science and Manufacturing, 2005. 36(7): p. 965-974.

[7] Tserki, V., P. Matzinos, and C. Panayiotou, Novel biodegradable composites based on treated lignocellulosic waste flour as filler. Part II. Development of biodegradable composites using treated and compatibilized waste flour. Composites Part A: Applied Science and Manufacturing, 2006. 37(9): p. 1231-1238.

[8] Ferrero, B., et al., Green Composites Based on Wheat Gluten Matrix and Posidonia Oceanica Waste Fibers as Reinforcements. Polymer Composites, 2013. 34(10): p. 1663-1669.

[9] Matkó, S., et al., Flame retardancy of biodegradable polymers and biocomposites. Polymer Degradation and Stability, 2005. 88(1): p. 138-145.

[10] Faruk, O., et al., Biocomposites reinforced with natural fibers: 2000-2010. Progress in Polymer Science, 2012. 37(11): p. 1552-1596.

[11] Avérous, L. and F. Le Digabel, Properties of biocomposites based on lignocellulosic fillers. Carbohydrate Polymers, 2006. 66(4): p. 480-493.

[12] Habibi, Y., et al., Processing and characterization of reinforced polyethylene composites made with lignocellulosic fibers from Egyptian agro-industrial residues. Composites Science and Technology, 2008. 68(7–8): p. 1877-1885.

[13] Colom, X., et al., Effects of different treatments on the interface of HDPE/lignocellulosic fiber composites. Composites Science and Technology, 2003. 63(2): p. 161-169.

[14] Bagley, E.B., End Corrections in the Capillary Flow of Polyethylene. Journal of Applied Physics, 1957. 28(5): p. 624-627.

[15] Rabinowitsch, B., Über die Viskosität und Elastizität von Solen. Z. Physik. Chem. , 1929. A 145: p. 1-26.

[16] Cross, M.M., Rheology of non-Newtonian fluids – a new flow equation for pseudoplastic systems. Journal of Colloid Science, 1965. 20(5): p. 417-&.

[17] Williams, M.L., R.F. Landel, and J.D. Ferry, Mechanical properties of substances of high molecular weight. 19. The temperature dependence of relaxation mechanisms in amorphous polymers and other glass-forming liquids. Journal of the American Chemical Society, 1955. 77(14): p. 3701-3707.

[18] Reig, M.J., et al., An evaluation of processability by injection molding of ABS/PC blends obtained from recycled materials. Journal of Polymer Engineering, 2007. 27(1): p. 29-54.

19. Reig, M.J., V.J. Segui, and J.D. Zamanillo, Rheological behavior modeling of recycled ABS/PC blends applied to injection molding process. Journal of Polymer Engineering, 2005. 25(5): p. 435-457.

Document information

Published on 15/07/18

Accepted on 15/07/18

Submitted on 15/07/18

Volume 02 - Comunicaciones Matcomp17 (2018), Issue Núm. 3 - Reciclaje y Sostenibilidad y Procesos de Fabricación I, 2018

DOI: 10.23967/r.matcomp.2018.07.005

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?