m (Scipediacontent moved page Draft Content 821098644 to Gudiel et al 2018a) |

|||

| Line 1: | Line 1: | ||

| − | |||

| − | |||

| − | |||

| − | + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | |

| − | + | M.E. Gudiel, B. Quiñones, C. Aguado, J. Garcia</div> | |

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | |

| + | <span style="text-align: center; font-size: 75%;">A350 XWB S19.1 Stress Office, Alestis Aerospace, Getafe 28906, España</span></div> | ||

| − | == Full | + | {| style="width: 87%;border-collapse: collapse;" |

| − | < | + | |- |

| + | | colspan='2' style="vertical-align: top;"|<big>Fase de Fatiga & Tolerancia al Daño del Full Component Test del A350 XWB Sección 19.1</big> | ||

| + | |- | ||

| + | | style="border-bottom: 1pt solid black;vertical-align: top;"|<span style="text-align: center; font-size: 75%;"> [[Image:Gudiel_et_al_2018a-image1.png|54px]] </span> | ||

| + | | style="vertical-align: top;"| | ||

| + | |- | ||

| + | | style="border-top: 1pt solid black;border-bottom: 1pt solid black;vertical-align: top;"|<span style="text-align: center; font-size: 75%;">Historia del artículo:</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">Recibido 5 de Mayo 2017</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">En la versión revisada 5 de Mayo 2017</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">Aceptado 31 de Mayo 2017</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">Accesible online 21 de Junio 2017</span> | ||

| + | | rowspan='4' style="vertical-align: top;"|<span style="text-align: center; font-size: 75%;">Este trabajo describe la fase de Fatiga y Tolerancia al daño del ensayo de CFRP de la sección S19.1 del avión A350 XWB. El objetivo de este ensayo fue demostrar que no se producen fenómenos ocasionados por la fatiga del material compuesto, así como que no se produce crecimiento de grietas. El ensayo de la S19.1 del A350 XWB es el primer ensayo que se realiza en una sección 19.1 de un avión de Airbus, por lo que el proceso que se ha seguido en este primer ensayo constituye un paso importante en el desarrollo de modelos experimentales que permitan conocer mejor el comportamiento de este tipo de estructuras.</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">El proceso llevado a cabo para la obtención de los datos relevantes para la realización del ensayo se describen en este trabajo:</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">Selección de puntos de chequeo en la estructura.</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">Instrumentación del espécimen de ensayo.</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">Generación del espectro de cargas de ensayo.</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">Selección de los árboles para la introducción de las cargas en la estructura.</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">Optimización de las cargas para la correlación de las interfaces del especimen.</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">Los resultados han demostrado que los requerimientos de Certificación se cumplen para esta estructura fabricada en materiales compuestos.</span> | ||

| + | |||

| + | |||

| + | |- | ||

| + | | style="border-top: 1pt solid black;vertical-align: top;"|<span style="text-align: center; font-size: 75%;">Palabras clave:</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">CFRP</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">Ensayo</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">Cono de cola</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">Fatiga</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">Tolerancia al Daño</span> | ||

| + | |- | ||

| + | | style="border-top: 1pt solid black;vertical-align: top;"| | ||

| + | |- | ||

| + | | colspan='2' style="vertical-align: top;"|<big>Fatigue & Damage Tolerance phase of the A350 XWB S19.1Full Component Test </big> | ||

| + | |- | ||

| + | | style="border-bottom: 1pt solid black;vertical-align: top;"|<span style="text-align: center; font-size: 75%;"> [[Image:Gudiel_et_al_2018a-image2.png|54px]] </span> | ||

| + | | style="vertical-align: top;"| | ||

| + | |- | ||

| + | | style="border-top: 1pt solid black;border-bottom: 1pt solid black;vertical-align: top;"|<span style="text-align: center; font-size: 75%;">Keywords:</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">CFRP</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">Test</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">Tail cone</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">Fatigue</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">Damage Tolerance</span> | ||

| + | | rowspan='2' style="vertical-align: top;"|<span style="text-align: center; font-size: 75%;">This paper describes the Fatigue & Damage Tolerance Phase for the S19.1 Full Component Test of the A350 XWB Aircraft. The aim of this test was to demonstrate that the fatigue phenomena does not occurs, as well as no crack growing on composite materials. A350XWB S19.1 Full Scale test is the first test developed on a S19.1 aircraft section, therefore, the process to carry out the test constitute an important step for the development of experimental models which allow for the better understanding of this kind of aircraft component. </span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">The process carried out to obtain relevant data for the CFRP F&DT test is described in this paper: </span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">Checking point of the structure selection.</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">Specimen instrumentation.</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">Spectra generation. </span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">Whiffletrees selection for structure load application. </span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">Load optimization for interfaces correlation. </span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">The FCT results shown that the fatigue and damage tolerance Certification requirements are fulfilled. </span> | ||

| + | |- | ||

| + | | style="border-top: 1pt solid black;vertical-align: top;"| | ||

| + | |} | ||

| + | |||

| + | |||

| + | ==1 Introducción== | ||

| + | |||

| + | El propósito del Full Scale Test (FCT) de la Sección 19.1 (S19.1) del A350XWB es demostrar la integridad estructural de la sección desde el punto de vista estático, a carga límite y a carga última, así como también el comportamiento de la estructura desde el punto de vista de fatiga y tolerancia al daño siguiendo las directivas de Airbus, siendo el objetivo principal del ensayo dar soporte a los análisis llevados a cabo en la fase de certificación del componente. | ||

| + | |||

| + | Para el ensayo se ha utilizado la secuencia habitual que se aplica a esta clase de estructuras híbridas (de estructura metálica y de materiales compuestos reforzados con fibra de carbono, CFRP): la primera fase corresponde al ensayo de estática, la segunda fase corresponde al ensayo de fatiga y tolerancia al daño de los elementos en CFRP y metal, la tercera fase del ensayo de resistencia al fallo de toda la estructura. | ||

| + | |||

| + | ==2 Fases del Ensayo== | ||

| + | |||

| + | El ensayo de fatiga y tolerancia al daño ha tenido una duración de total de 0.5 DSG (Service Design Goal) luego de aplicar un LEF (load enhancement factor) que ha reducido su duración. Las fases del ensayo de fatiga y tolerancia al daño pueden ser agrupadas de la siguiente forma: | ||

| + | |||

| + | :* Una secuencia de 0.1 DSG (representativa de la vida operacional total del avión) la cual se repite hasta llegar a un total de 0.5 DSG. | ||

| + | |||

| + | :* Las paradas del ensayo asociadas a las inspecciones. | ||

| + | |||

| + | :* Inspecciones, llevadas a cabo según directivas de Airbus. | ||

| + | |||

| + | Un número representativo de vuelos en la secuencia del ensayo son grabados repetidamente de forma tal que sea posible detectar alguna variación en el comportamiento del especimen debido a crecimiento de daños o a otro tipo de incidentes. | ||

| + | |||

| + | ==3 Descripción Estructural del Ensayo. == | ||

| + | |||

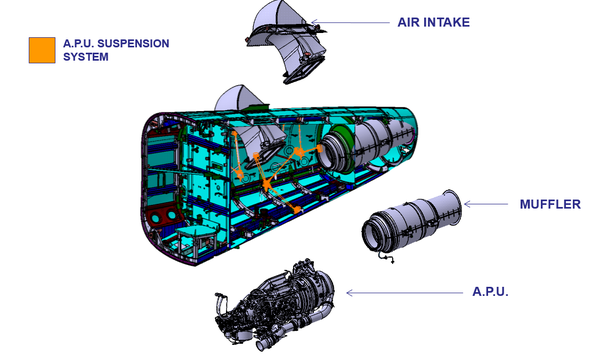

| + | La Sección 19.1 del A350XWB corresponde al cono de cola del avión, es una sección no presurizada que mantiene la continuidad aerodinámica con el resto del fuselage. En su interior está la unidad auxiliar de potencia (Auxiliary Power Unit - APU) así como los sistemas asociados a este y otros sitemas de menor relevancia. | ||

| + | |||

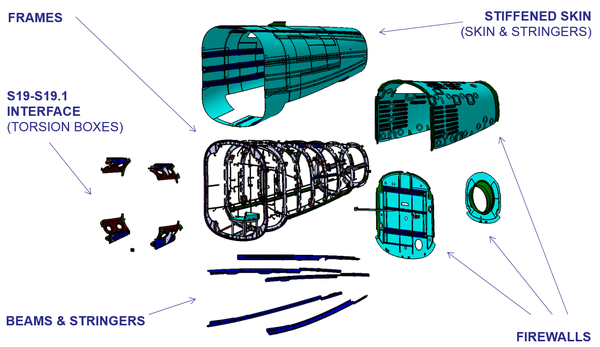

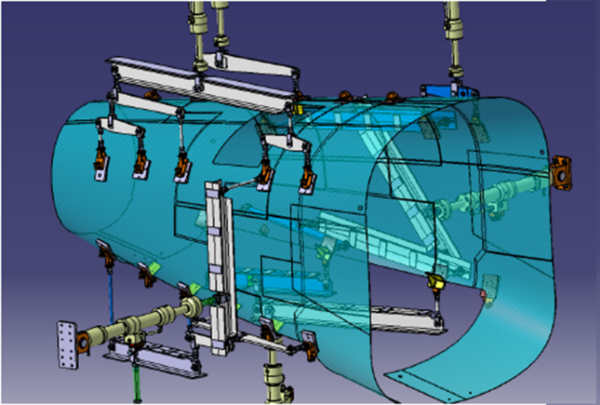

| + | Para el FCT, se fabricó un especimen completo de la Sección 19.1, el cual incluye los componentes y subcomponentes de mayor relevancia estructural: el revestimiento, las cuadernas, las vigas, las barreras de fuego del APU (Lateral, Front y Rear Firewalls), los largueros, los herrajes de interface con la S19, los herrajes de unión con los sistemas principales y los herrajes de unión entre elementos estructurales. | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | [[Image:Gudiel_et_al_2018a-image5.png|600px]] </div> | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;">'''Figura 1.''' A350XWB S19.1 FCT: Elementos estructurales ensayados.</span></div> | ||

| + | |||

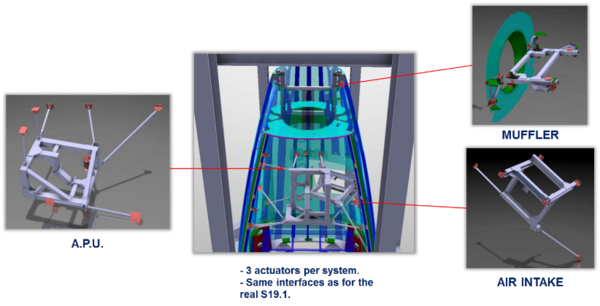

| + | Los sistemas no están físicamente incluídos en el ensayo, pero los sistemas principales de la Sección 19.1 (Air Intake, APU y el Muffler) han sido simulados en el ensayo mediante elementos dummy. Estos elementos dummy comparten con la estructura las mismas interfaces que en el componente real, siendo estos actuadas con el fin de reproducir las cargas aplicadas a la estructura. | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | [[Image:Gudiel_et_al_2018a-image6.png|600px]] </div> | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;">'''Figura 2.''' A350WXB S19.1: Sistemas principales.</span></div> | ||

| + | |||

| + | Otros componentes de menos relevancia no están incluidos en el ensayo, pero su contribución a las cargas si son considerados en la aplicación de las mismas al especimen. | ||

| + | |||

| + | A continuación se describen aspectos del ensayo como elementos ensayados, utillaje y medios de aplicación de cargas. | ||

| + | |||

| + | ==='''3.1''' Componentes estructurales ensayados.=== | ||

| + | |||

| + | Para el ensayo de CFRP de fatiga y tolerancia al daño los elementos considerados son (ver figura 1): | ||

| + | |||

| + | :* El revestimiento y los largeros de refuerzo | ||

| + | |||

| + | :* Las cuadernas fabricados en compuesto (CFRP Frames). | ||

| + | |||

| + | :* Barreras de fuego del APU (Firewalls), | ||

| + | |||

| + | :* Vigas y largueros. | ||

| + | |||

| + | :* Cajones de torsión (Torsion Boxes). | ||

| + | |||

| + | :* Elementos de unión entre estos elementos fabricados en compuesto. | ||

| + | |||

| + | Los elementos estructurales de CFRP ensayados están fabricados en resinas epóxica y bismaleimida reforzadas en fibra de carbono preimpregnada. | ||

| + | |||

| + | ==='''3.2''' Daños en la estructura.=== | ||

| + | |||

| + | Los componentes estructurales del espécimen contienen daños artificiales, estos son introducidos con el propósito de validar las hipótesis y métodos seguidos durante el dimensionamiento de los elementos estructurales. | ||

| + | |||

| + | Dos tipos de daños artificiales han sido introducidos en los diferentes elementos estructurales del espécimen: | ||

| + | |||

| + | :* Defectos artificiales, los cuales son simulados mediante insertos de teflón, localizados en diferentes posiciones entre las telas del laminado (zonas más críticas). | ||

| + | |||

| + | :* Impactos. | ||

| + | |||

| + | El espécimen también contiene otro tipo de defectos introducidos durante el proceso de fabricación de los diferentes elementos estructurales, durante el ensamblaje o por su manipulación. | ||

| + | |||

| + | ==='''3.3''' Condiciones del ensayo.=== | ||

| + | |||

| + | El FCT de la S19.1 es un ensayo bajo cargas mecánicas, a temperatura ambiente, sin ninguna condicion ambiental adicional aplicada. | ||

| + | |||

| + | ==='''3.4''' Utillaje del ensayo.=== | ||

| + | |||

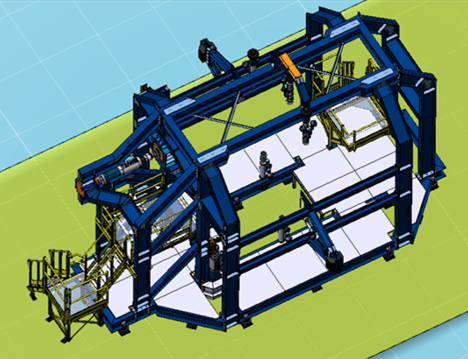

| + | El espécimen fue montado en una estructura diseñada y fabricada por TEAMS, siguiendo los requerimientos del ensayo dados por Alestis. | ||

| + | |||

| + | El módulo de ensayo consiste en cuatro elementos fundamentales: | ||

| + | |||

| + | :* La estructura de soporte. | ||

| + | |||

| + | :* Sistemas de aplicación de cargas. | ||

| + | |||

| + | :* Simulación de los diferentes sistemas del espécimen. | ||

| + | |||

| + | :* Actuadores de cargas de interface. | ||

| + | |||

| + | Con el módulo de ensayo se pueden obtener diferentes configuraciones de los árboles de carga para la aplicación de cargas aerodinámicas e inerciales en diferentes localizaciones en la estructura. | ||

| + | |||

| + | Estos elementos son brevemente explicados a continuación: | ||

| + | |||

| + | ====3.4.1 Estructura de Soporte==== | ||

| + | |||

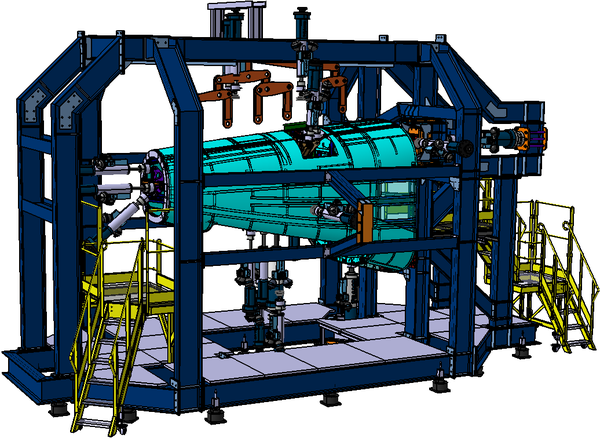

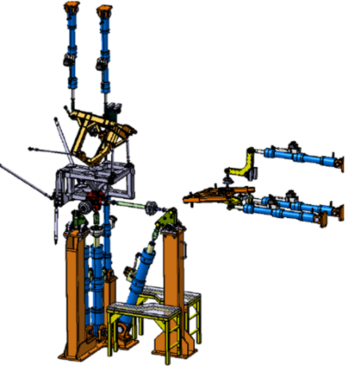

| + | La estructura de soporte del ensayo es una estructura metálica auto-reaccionada, la cual soporta tanto al espécimen como los mecanismos de aplicación de las cargas (ver figuras 3 y 4). | ||

| + | |||

| + | La estructura consiste en cuatro subestructuras: | ||

| + | |||

| + | :* La base, a la cual están unidas el resto de las sub-estructuras y soporta a la totalidad de los componentes del ensayo. | ||

| + | |||

| + | :* Interfaz con la S19: Parte de la estructura a la cual está unida la S19.1 con el resto del avión. | ||

| + | |||

| + | :* Soporte lateral: está ubicado a ambos lados de la S19.1 y es utilizado como soporte árboles de aplicación de cargas. | ||

| + | |||

| + | :* Soporte Posterior: zona de la estructura que soporta los actuadores que simulan las cargas del Muffler. | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | [[Image:Gudiel_et_al_2018a-image7.png|600px]] </div> | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;">'''Figura 3.''' A350WXB S19.1 Utillaje del ensayo.</span></div> | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | [[Image:Gudiel_et_al_2018a-image8.png|600px]] </div> | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;">'''Figura 4.''' A350WXB S19.1: Montaje del ensayo.</span></div> | ||

| + | |||

| + | ====3.4.2 Sistema de aplicación de cargas.==== | ||

| + | |||

| + | El sistema de aplicación de cargas del ensayo tiene como objetivo reproducir en el especímen diferentes estados de carga en la forma mas real posible. | ||

| + | |||

| + | El efecto de los diferentes tipos de cargas aplicadas es obtenido mediante actuadores que simulan los diferentes tipos de cargas: | ||

| + | |||

| + | :* Cargas inerciales de la estructura | ||

| + | |||

| + | :* Cargas inerciales de los sistemas. | ||

| + | |||

| + | :* Cargas aerodinámicas. | ||

| + | |||

| + | :* Cargas de interface. | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;"> [[Image:Gudiel_et_al_2018a-image9.png|600px]] </span></div> | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;">'''Figura 5.''' A350WXB S19.1 Actuadores utilizados para la aplicación de cargas.</span></div> | ||

| + | |||

| + | ====3.4.3 Simulación de sistemas.==== | ||

| + | |||

| + | Los diferentes sistemas del espécimen (APU, Muffler, Air Intake) son simulados mediante estructuras dummys (ver figura 6). | ||

| + | |||

| + | La filosofía de diseño para los elementos que simulan los sistemas (estructuras dummy) es la misma para todos los sistemas. | ||

| + | |||

| + | Estas son estructuras soldadas unidas mediante los herrajes reales al resto de la estructura, en los dummys del Air Intake y del APU la posición de los mismos puede ser regulada para obtener las tolerancias reales de la estructura. | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | [[Image:Gudiel_et_al_2018a-image10.png|600px]] </div> | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;">'''Figura 6.''' A350WXB S19.1: Estructuras dummys que simulan los sistemas.</span></div> | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;"> [[Image:Gudiel_et_al_2018a-image11.png|348px]] </span></div> | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;">'''Figura 7.''' A350WXB S19.1 Simulación de los sistemas</span></div> | ||

| + | |||

| + | ====3.4.4 Actuadores de cargas de interface==== | ||

| + | |||

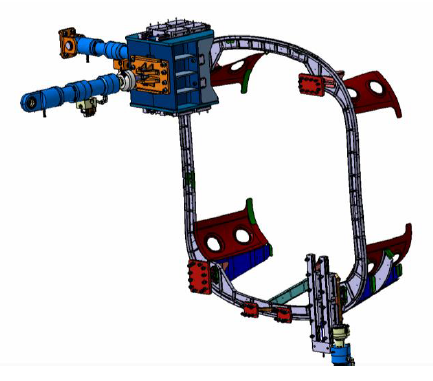

| + | La sección 19.1 está unida al resto del avión por medio de cinco herrajes y sus contra-herrajes. | ||

| + | |||

| + | Con el fin de reproducir el comportamiento de la S19.1 como parte del avión, se han definido las condiciones de contorno para el ensayo basadas en un set estáticamente determinado de seis recciones restringidas y de tres cargas de interface en las direcciones de acción de los actuadores. | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | [[Image:Gudiel_et_al_2018a-image12.png|498px]] </div> | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;">'''Figura 8.''' A350WXB S19.1 Interfaces de la S19.1 con el resto del avión.</span></div> | ||

| + | |||

| + | ==4 Generación del Espectro del Ensayo== | ||

| + | |||

| + | Para generar el espectro del ensayo se han preseleccionado un grupo de localizaciones de interés, esta selección se ha llevado a cabo considerando el nivel de microdeformaciones en cada localización así como su relevancia desde el punto de vista estructural. Estas localizaciones son puntos de control y se utilizan para monitorizar la estructura durante el ensayo. | ||

| + | |||

| + | El espectro del ensayo, que ha sido generado por Airbus, es una simplificación del espectro analìtico, validado mediante los niveles de microdeformaciones de los puntos de control y las cargas límite asociadas a los mismos. | ||

| + | |||

| + | ==5 Obtención de las Cargas del Ensayo== | ||

| + | |||

| + | La contribución al estado de cargas de la estructura de la S19.1 tiene diferentes origenes: cargas inerciales de la estructura y de los sistemas, cargas originadas en la su interface con la Sección 19 y cargas aerodinámicas. Estas cargas son aplicadas mediante actuadores que simulan cada uno de los diferentes tipos de cargas que actuan sobre la sección. En el caso de las cargas aerodinámicas e inerciales de la estructura los actuadores están conectados con los árboles que introducen las cargas en la misma. | ||

| + | |||

| + | Para el proceso de obtención de cargas del ensayo se ha generado un Modelo Global de Elementos Finitos del Ensayo (TGFEM) que reproduce las condiciones de contorno del especimen en el ensayo. El TGFEM es un modelo derivado del Modelo Global de Elementos Finitos (GFEM) y adaptado para representar el especímen introduciendo elementos como los dummys de los sistemas o arboles para introducir las cargas. | ||

| + | |||

| + | El estado de cargas teórico de la S19.1 es obtenido mediante el GFEM utilizado durante las fases de dimensionamiento y certificación de la estructura. | ||

| + | |||

| + | Estas cargas aplicadas al ensayo se obtienen mediante un proceso de balanceo de casos de carga. En el proceso de balanceo, el objetivo es seleccionar la configuración y carga óptima de árboles en el TGFEM para reproducir el estado de cargas teórico obtenido con el GFEM, tomando en consideración las condiciones de contorno. | ||

| + | |||

| + | Utilizando el balanceo de cargas y con la aplicación de diagramas GAG (Graund Air Graund) para en los puntos de control, se obtienen los factores de correlación del ensayo adecuados, el cual se combinará con el LEF existente. | ||

| + | |||

| + | El balanceo ha demostrado que se han cubierto los principales caminos de carga, y por tanto existe un nivel razonable de confianza sobre la representatividad de las cargas que serán aplicadas en el ensayo. | ||

| + | |||

| + | ==6 Instrumentación del ensayo== | ||

| + | |||

| + | Para monitorizar el comportamiento de la estructura se han utilizado los siguientes dispositivos: | ||

| + | |||

| + | :* Galgas extensiométricas. | ||

| + | |||

| + | :* Transductores de desplazamiento. | ||

| + | |||

| + | :* Células de carga. | ||

| + | |||

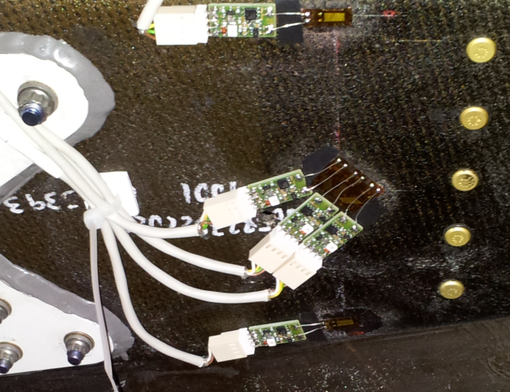

| + | Todos los elementos estructurales principales (cuadernas, vigas, revistimiento están instrumentados. La mayoria de la instrumentación en la estructura fue introducida en la fase previa al ensayo de CFRP (fase de ensayos estaticos), cubriendo areas de interés tales como impactos y defectos. | ||

| + | |||

| + | Adicionalmente, y previo al inicio de la fase de fatiga del compuesto, se instalaron galgas extensiometricas en los puntos de control para monitorizarlos durante el ensayo. | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | [[Image:Gudiel_et_al_2018a-image13.png|510px]] </div> | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;">'''Figura 9.''' A350WXB S19.1 Instrumentación de un punto de control del ensayo.</span></div> | ||

| + | |||

| + | La instrumentación en el estructura dummy es la siguiente: | ||

| + | |||

| + | :* En el Muffler y el Air Intake: los actuadores poseen células de carga en tres direcciones. La aplicación de carga se hace en el centro de gravedad del sistema. | ||

| + | |||

| + | :* En el APU: los actuadores poseen células de carga. La introducción de carga se realiza en el centro de gravedad del sistema y se distribuye por medio de las barras a la estructura.. | ||

| + | |||

| + | :* Árboles: los actuadores poseen una célula de carga. La aplicación de carga se hace en el centro de gravedad del sistema. | ||

| + | |||

| + | ==7 Inspecciones== | ||

| + | |||

| + | Las inspecciones se han llevado a cabo de acuerdo a las directivas establecidas por Airbus. | ||

| + | |||

| + | Se han definido dos tipos de parada en función de los tipos de inspecciones que se llevarían a cabo: inspecciones general visual, detalladas y ensayos no destructivos, en las siguientes zonas: | ||

| + | |||

| + | :* Áreas donde están localizados los puntos de control, áreas con alto nivel de micro deformaciones y representativas para la generación del espectro. | ||

| + | |||

| + | :* Áreas afectadas por impactos y defectos. | ||

| + | |||

| + | ==8 Resultados== | ||

| + | |||

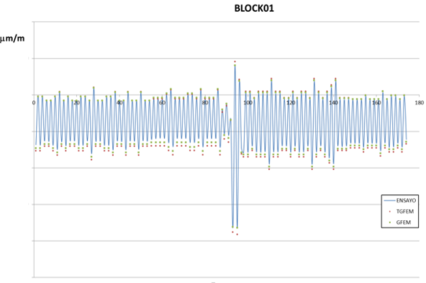

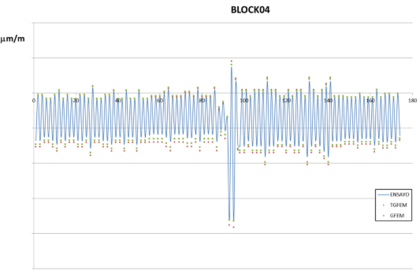

| + | Los valores de micro deformaciones obtenidos en el desarrollo del ensayo muestran una buena correlación y repetitividad respecto a las predicciones realizadas. | ||

| + | |||

| + | Durante el ensayo no se han presentado nuevos daños o crecimiento de los daños ya existentes en la estructura. | ||

| + | |||

| + | La figura 10 muestra un ejemplo de la monitorización que se le ha hecho a cada uno de los puntos de control, así como los defectos e impactos presentes en la estructura durante la repetición de los bloques de carga significativos. | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | [[Image:Gudiel_et_al_2018a-image14.png|426px]] </div> | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | [[Image:Gudiel_et_al_2018a-image15.png|420px]] </div> | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;">'''Figura 10.''' A350WXB S19.1 Monitorización y comparativa de resultados del ensayo con resultados obtenidos el GFEM y el TGEM durante dos bloques de carga diferentes.</span></div> | ||

| + | |||

| + | ==9 Conclusiones== | ||

| + | |||

| + | El balanceo ha demostrado que el sistema de aplicación de cargas del ensayo cubre los principales caminos de carga y que las mismas son suficientemente representativas del sistema real. | ||

| + | |||

| + | La instrumentación ha permitido monitorizar toda la estructura, obteniendo suficiente información sobre el comportamiento de la misma a lo largo de todas las fases del ensayo. | ||

| + | |||

| + | Los resultados del ensayo han demostrado que no ha habido crecimiento de grietas ni aparición de nuevos daños durante la fase de fatiga y tolerancia al daño del CFRP, por lo que los objetivos del ensayo se alcanzaron satisfactoriamente. | ||

| + | |||

| + | ==Agradecimientos== | ||

| + | |||

| + | Los autores agradecen a las personas de Alestis, Airbus, TEAMs y de otras empresas subcontratistas que han colaborado en la fabricación del especimen, definición y desarrollo del ensayo, generación de datos y documentación. | ||

| + | |||

| + | ==Referencias== | ||

| + | |||

| + | [1] Alestis internal documentation. | ||

| + | |||

| + | [2] Airbus documentation. | ||

Revision as of 10:06, 3 May 2022

1 Introducción

El propósito del Full Scale Test (FCT) de la Sección 19.1 (S19.1) del A350XWB es demostrar la integridad estructural de la sección desde el punto de vista estático, a carga límite y a carga última, así como también el comportamiento de la estructura desde el punto de vista de fatiga y tolerancia al daño siguiendo las directivas de Airbus, siendo el objetivo principal del ensayo dar soporte a los análisis llevados a cabo en la fase de certificación del componente.

Para el ensayo se ha utilizado la secuencia habitual que se aplica a esta clase de estructuras híbridas (de estructura metálica y de materiales compuestos reforzados con fibra de carbono, CFRP): la primera fase corresponde al ensayo de estática, la segunda fase corresponde al ensayo de fatiga y tolerancia al daño de los elementos en CFRP y metal, la tercera fase del ensayo de resistencia al fallo de toda la estructura.

2 Fases del Ensayo

El ensayo de fatiga y tolerancia al daño ha tenido una duración de total de 0.5 DSG (Service Design Goal) luego de aplicar un LEF (load enhancement factor) que ha reducido su duración. Las fases del ensayo de fatiga y tolerancia al daño pueden ser agrupadas de la siguiente forma:

- Una secuencia de 0.1 DSG (representativa de la vida operacional total del avión) la cual se repite hasta llegar a un total de 0.5 DSG.

- Las paradas del ensayo asociadas a las inspecciones.

- Inspecciones, llevadas a cabo según directivas de Airbus.

Un número representativo de vuelos en la secuencia del ensayo son grabados repetidamente de forma tal que sea posible detectar alguna variación en el comportamiento del especimen debido a crecimiento de daños o a otro tipo de incidentes.

3 Descripción Estructural del Ensayo.

La Sección 19.1 del A350XWB corresponde al cono de cola del avión, es una sección no presurizada que mantiene la continuidad aerodinámica con el resto del fuselage. En su interior está la unidad auxiliar de potencia (Auxiliary Power Unit - APU) así como los sistemas asociados a este y otros sitemas de menor relevancia.

Para el FCT, se fabricó un especimen completo de la Sección 19.1, el cual incluye los componentes y subcomponentes de mayor relevancia estructural: el revestimiento, las cuadernas, las vigas, las barreras de fuego del APU (Lateral, Front y Rear Firewalls), los largueros, los herrajes de interface con la S19, los herrajes de unión con los sistemas principales y los herrajes de unión entre elementos estructurales.

Los sistemas no están físicamente incluídos en el ensayo, pero los sistemas principales de la Sección 19.1 (Air Intake, APU y el Muffler) han sido simulados en el ensayo mediante elementos dummy. Estos elementos dummy comparten con la estructura las mismas interfaces que en el componente real, siendo estos actuadas con el fin de reproducir las cargas aplicadas a la estructura.

Otros componentes de menos relevancia no están incluidos en el ensayo, pero su contribución a las cargas si son considerados en la aplicación de las mismas al especimen.

A continuación se describen aspectos del ensayo como elementos ensayados, utillaje y medios de aplicación de cargas.

3.1 Componentes estructurales ensayados.

Para el ensayo de CFRP de fatiga y tolerancia al daño los elementos considerados son (ver figura 1):

- El revestimiento y los largeros de refuerzo

- Las cuadernas fabricados en compuesto (CFRP Frames).

- Barreras de fuego del APU (Firewalls),

- Vigas y largueros.

- Cajones de torsión (Torsion Boxes).

- Elementos de unión entre estos elementos fabricados en compuesto.

Los elementos estructurales de CFRP ensayados están fabricados en resinas epóxica y bismaleimida reforzadas en fibra de carbono preimpregnada.

3.2 Daños en la estructura.

Los componentes estructurales del espécimen contienen daños artificiales, estos son introducidos con el propósito de validar las hipótesis y métodos seguidos durante el dimensionamiento de los elementos estructurales.

Dos tipos de daños artificiales han sido introducidos en los diferentes elementos estructurales del espécimen:

- Defectos artificiales, los cuales son simulados mediante insertos de teflón, localizados en diferentes posiciones entre las telas del laminado (zonas más críticas).

- Impactos.

El espécimen también contiene otro tipo de defectos introducidos durante el proceso de fabricación de los diferentes elementos estructurales, durante el ensamblaje o por su manipulación.

3.3 Condiciones del ensayo.

El FCT de la S19.1 es un ensayo bajo cargas mecánicas, a temperatura ambiente, sin ninguna condicion ambiental adicional aplicada.

3.4 Utillaje del ensayo.

El espécimen fue montado en una estructura diseñada y fabricada por TEAMS, siguiendo los requerimientos del ensayo dados por Alestis.

El módulo de ensayo consiste en cuatro elementos fundamentales:

- La estructura de soporte.

- Sistemas de aplicación de cargas.

- Simulación de los diferentes sistemas del espécimen.

- Actuadores de cargas de interface.

Con el módulo de ensayo se pueden obtener diferentes configuraciones de los árboles de carga para la aplicación de cargas aerodinámicas e inerciales en diferentes localizaciones en la estructura.

Estos elementos son brevemente explicados a continuación:

3.4.1 Estructura de Soporte

La estructura de soporte del ensayo es una estructura metálica auto-reaccionada, la cual soporta tanto al espécimen como los mecanismos de aplicación de las cargas (ver figuras 3 y 4).

La estructura consiste en cuatro subestructuras:

- La base, a la cual están unidas el resto de las sub-estructuras y soporta a la totalidad de los componentes del ensayo.

- Interfaz con la S19: Parte de la estructura a la cual está unida la S19.1 con el resto del avión.

- Soporte lateral: está ubicado a ambos lados de la S19.1 y es utilizado como soporte árboles de aplicación de cargas.

- Soporte Posterior: zona de la estructura que soporta los actuadores que simulan las cargas del Muffler.

3.4.2 Sistema de aplicación de cargas.

El sistema de aplicación de cargas del ensayo tiene como objetivo reproducir en el especímen diferentes estados de carga en la forma mas real posible.

El efecto de los diferentes tipos de cargas aplicadas es obtenido mediante actuadores que simulan los diferentes tipos de cargas:

- Cargas inerciales de la estructura

- Cargas inerciales de los sistemas.

- Cargas aerodinámicas.

- Cargas de interface.

3.4.3 Simulación de sistemas.

Los diferentes sistemas del espécimen (APU, Muffler, Air Intake) son simulados mediante estructuras dummys (ver figura 6).

La filosofía de diseño para los elementos que simulan los sistemas (estructuras dummy) es la misma para todos los sistemas.

Estas son estructuras soldadas unidas mediante los herrajes reales al resto de la estructura, en los dummys del Air Intake y del APU la posición de los mismos puede ser regulada para obtener las tolerancias reales de la estructura.

3.4.4 Actuadores de cargas de interface

La sección 19.1 está unida al resto del avión por medio de cinco herrajes y sus contra-herrajes.

Con el fin de reproducir el comportamiento de la S19.1 como parte del avión, se han definido las condiciones de contorno para el ensayo basadas en un set estáticamente determinado de seis recciones restringidas y de tres cargas de interface en las direcciones de acción de los actuadores.

4 Generación del Espectro del Ensayo

Para generar el espectro del ensayo se han preseleccionado un grupo de localizaciones de interés, esta selección se ha llevado a cabo considerando el nivel de microdeformaciones en cada localización así como su relevancia desde el punto de vista estructural. Estas localizaciones son puntos de control y se utilizan para monitorizar la estructura durante el ensayo.

El espectro del ensayo, que ha sido generado por Airbus, es una simplificación del espectro analìtico, validado mediante los niveles de microdeformaciones de los puntos de control y las cargas límite asociadas a los mismos.

5 Obtención de las Cargas del Ensayo

La contribución al estado de cargas de la estructura de la S19.1 tiene diferentes origenes: cargas inerciales de la estructura y de los sistemas, cargas originadas en la su interface con la Sección 19 y cargas aerodinámicas. Estas cargas son aplicadas mediante actuadores que simulan cada uno de los diferentes tipos de cargas que actuan sobre la sección. En el caso de las cargas aerodinámicas e inerciales de la estructura los actuadores están conectados con los árboles que introducen las cargas en la misma.

Para el proceso de obtención de cargas del ensayo se ha generado un Modelo Global de Elementos Finitos del Ensayo (TGFEM) que reproduce las condiciones de contorno del especimen en el ensayo. El TGFEM es un modelo derivado del Modelo Global de Elementos Finitos (GFEM) y adaptado para representar el especímen introduciendo elementos como los dummys de los sistemas o arboles para introducir las cargas.

El estado de cargas teórico de la S19.1 es obtenido mediante el GFEM utilizado durante las fases de dimensionamiento y certificación de la estructura.

Estas cargas aplicadas al ensayo se obtienen mediante un proceso de balanceo de casos de carga. En el proceso de balanceo, el objetivo es seleccionar la configuración y carga óptima de árboles en el TGFEM para reproducir el estado de cargas teórico obtenido con el GFEM, tomando en consideración las condiciones de contorno.

Utilizando el balanceo de cargas y con la aplicación de diagramas GAG (Graund Air Graund) para en los puntos de control, se obtienen los factores de correlación del ensayo adecuados, el cual se combinará con el LEF existente.

El balanceo ha demostrado que se han cubierto los principales caminos de carga, y por tanto existe un nivel razonable de confianza sobre la representatividad de las cargas que serán aplicadas en el ensayo.

6 Instrumentación del ensayo

Para monitorizar el comportamiento de la estructura se han utilizado los siguientes dispositivos:

- Galgas extensiométricas.

- Transductores de desplazamiento.

- Células de carga.

Todos los elementos estructurales principales (cuadernas, vigas, revistimiento están instrumentados. La mayoria de la instrumentación en la estructura fue introducida en la fase previa al ensayo de CFRP (fase de ensayos estaticos), cubriendo areas de interés tales como impactos y defectos.

Adicionalmente, y previo al inicio de la fase de fatiga del compuesto, se instalaron galgas extensiometricas en los puntos de control para monitorizarlos durante el ensayo.

La instrumentación en el estructura dummy es la siguiente:

- En el Muffler y el Air Intake: los actuadores poseen células de carga en tres direcciones. La aplicación de carga se hace en el centro de gravedad del sistema.

- En el APU: los actuadores poseen células de carga. La introducción de carga se realiza en el centro de gravedad del sistema y se distribuye por medio de las barras a la estructura..

- Árboles: los actuadores poseen una célula de carga. La aplicación de carga se hace en el centro de gravedad del sistema.

7 Inspecciones

Las inspecciones se han llevado a cabo de acuerdo a las directivas establecidas por Airbus.

Se han definido dos tipos de parada en función de los tipos de inspecciones que se llevarían a cabo: inspecciones general visual, detalladas y ensayos no destructivos, en las siguientes zonas:

- Áreas donde están localizados los puntos de control, áreas con alto nivel de micro deformaciones y representativas para la generación del espectro.

- Áreas afectadas por impactos y defectos.

8 Resultados

Los valores de micro deformaciones obtenidos en el desarrollo del ensayo muestran una buena correlación y repetitividad respecto a las predicciones realizadas.

Durante el ensayo no se han presentado nuevos daños o crecimiento de los daños ya existentes en la estructura.

La figura 10 muestra un ejemplo de la monitorización que se le ha hecho a cada uno de los puntos de control, así como los defectos e impactos presentes en la estructura durante la repetición de los bloques de carga significativos.

9 Conclusiones

El balanceo ha demostrado que el sistema de aplicación de cargas del ensayo cubre los principales caminos de carga y que las mismas son suficientemente representativas del sistema real.

La instrumentación ha permitido monitorizar toda la estructura, obteniendo suficiente información sobre el comportamiento de la misma a lo largo de todas las fases del ensayo.

Los resultados del ensayo han demostrado que no ha habido crecimiento de grietas ni aparición de nuevos daños durante la fase de fatiga y tolerancia al daño del CFRP, por lo que los objetivos del ensayo se alcanzaron satisfactoriamente.

Agradecimientos

Los autores agradecen a las personas de Alestis, Airbus, TEAMs y de otras empresas subcontratistas que han colaborado en la fabricación del especimen, definición y desarrollo del ensayo, generación de datos y documentación.

Referencias

[1] Alestis internal documentation.

[2] Airbus documentation.

Document information

Published on 14/10/18

Accepted on 14/10/18

Submitted on 14/10/18

Volume 02 - Comunicaciones Matcomp17 (2018), Issue Núm. 4 - Comportamiento en servicio de los materiales compuestos (2), 2018

DOI: 10.23967/r.matcomp.2018.10.019

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?