1 Uniones adhesivas y materiales compuestos

Este artículo trata de la unión adhesiva de materiales compuestos, que consiste en el ensamblaje mediante un adhesivo de dos materiales compuestos terminados o un material compuesto terminado con otro material (generalmente metálico). En la fabricación de los materiales compuestos generalmente se utilizan también adhesivos o resinas: este proceso de fabricación y los adhesivos que intervienen en él no son el objeto de este artículo.

Un material compuesto contiene al menos dos elementos que trabajan juntos para proporcionar al material ventajas sobre materiales convencionales como el metal.

Las industrias aeronáutica y eólica han sido pioneras en el uso de estos materiales principalmente por la reducción de peso que ofrecen en piezas de grandes dimensiones.

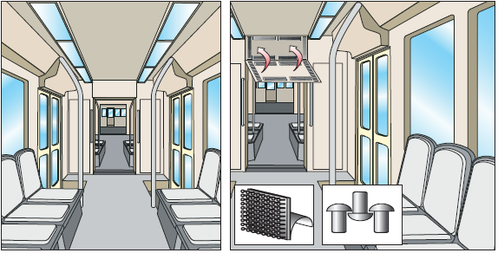

En los sectores de transporte, especialmente en ferrocarril, y en el sector de la construcción, los materiales compuestos tienen un uso creciente impulsado por las necesidades de reducción de peso y nuevos métodos de montaje modular que incrementan la productividad.

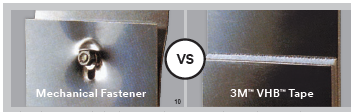

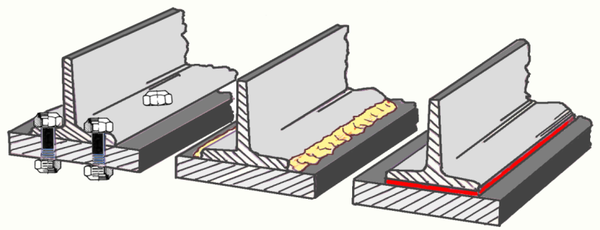

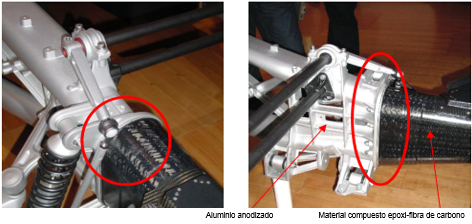

Los adhesivos intervienen en los montajes modulares uniendo los materiales compuestos a estructuras metálicas. Estas uniones de materiales disimilares no son viables obviamente con la soldadura metálica convencional, al haber un componente no-metálico, y suelen dar problemas estéticos, de ruidos y de resistencia a fatiga con tornillos o remaches que dañan los materiales.

Los adhesivos proporcionan flexibilidad, resistencia a fatiga y a impactos, a la vez que reducen el ruido y absorben las vibraciones. La unión se realiza por la cara interna del material compuesto y es por lo tanto invisible, sin daños estructurales para el material, y con un importante beneficio estético.

En este artículo se presenta una guía para la selección de las familias de adhesivos más indicados para determinadas geometrías de unión.

1.1 Tipos de unión con adhesivos

Los procesos de unión con adhesivos de materiales compuestos entre-si o a otros materiales se dividen en 4 tipos:

1.1.1 Pegado a marco:

Se une generalmente una plancha o una pieza de material compuesto de grandes dimensiones a una estructura portante (metálica o también hecha de material compuesto)

1.1.2 Pegado de rigidizadores y molduras

Se trata de piezas que tienen la función de dar rigidez al material, o bien la función de embellecedores o piezas no estructurales.

1.1.3 Pegado del material compuesto en toda la superficie

Esta unión consiste en recubrir toda la superficie del material con un adhesivo. El objetivo puede ser la unión de una doble-piel funcional o decorativa sobre el material, o unir planchas planas de material compuesto a un tablero-base para una unión con mejores propiedades vibro-acústicas y funcionales.

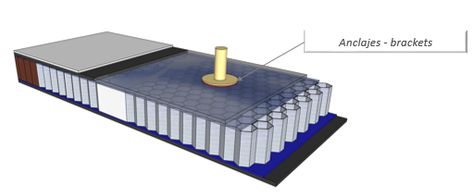

1.1.4 Uniones de piezas de dimensiones pequeñas

Se trata de unir piezas generalmente metálicas (anclajes) a un material compuesto para no taladrar el material y no debilitar su resistencia estructural.

1.2 Caracterización de la union adhesiva

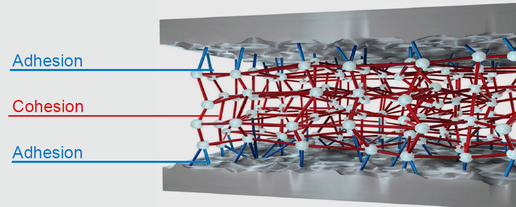

Una vez definido el tipo de unión, se debe caracterizar la unión adhesiva para evaluar la compatibilidad del adhesivo con el material compuesto y el otro material a unir, así como el comportamiento mecánico de la unión y su resistencia en ensayos de laboratorio.

Se realizan ensayos de adhesión para evaluar la compatibilidad del adhesivo con los materiales, antes y después de envejecimientos.

La validación de la rotura cohesiva del adhesivo es el objetivo principal de la caracterización, ya que la resistencia de la unión dependerá entonces de una característica intrínseca del adhesivo que es bien conocida por el fabricante. Los fallos adhesivos no son deseables: son indicios muy representativos de posibles fallos de la unión por separación del adhesivo a medio/largo plazo. En caso de fallos adhesivo se recomienda elegir otro tipo de adhesivo o estudiar una preparación específica del material para conseguir la rotura cohesiva.

Una simulación por modelo de elementos finitos es también posible para tener una caracterización numérica de la unión: se trata de una herramienta muy potente para que los ingenieros puedan realizar estimaciones del comportamiento de la unión.

1.3 Expectativas de los Ingenieros

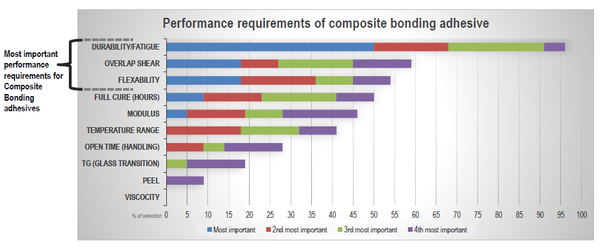

Los ingenieros priorizan la resistencia a fatiga y la durabilidad de la unión adhesiva de materiales compuestos. La resistencia mecánica y la elasticidad son los siguientes parámetros más importantes. El tiempo de curado es el cuarto parámetro más valorado por la necesidad de incrementar la productividad o bien la necesidad de unir piezas de grandes dimensiones con tiempo abierto que permite ajustar correctamente la posición de las piezas.

2 Adhesivos estructurales

Los adhesivos estructurales contemplados en este artículo son aquellas formulaciones que curan por mezcla de dos componentes mediante una reacción química de poli-condensación o bien poli-adición (no se contemplan cianoacrilatos ni anaeróbicos). Estos adhesivos estructurales también llamados “bi-componentes” desarrollan una elevada cohesión a la vez que crean una unión mecánica y química con los materiales que unen.

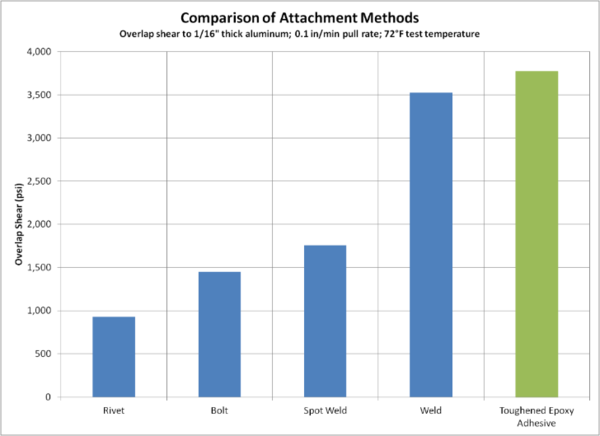

Los adhesivos estructurales bi-componentes constituyen el método de unión adhesiva con mayor resistencia mecánica de todas las formulaciones de adhesivos existentes.

También son los que más se aproximan a la resistencia de uniones mecánicas convencionales, superando en dterminados casos la resistencia a cizalladura de estas uniones.

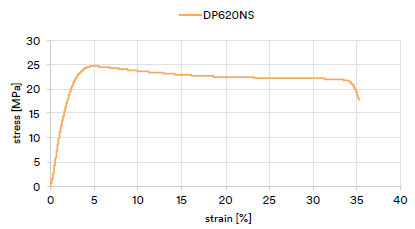

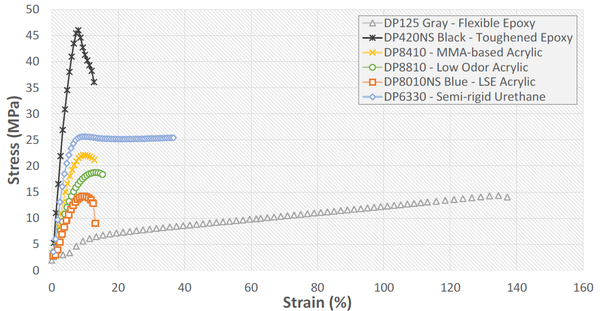

Para el diseño de una junta con materiales disimilares (material compuesto sobre otro material), es fundamental que la resistencia mecánica del adhesivo esté equilibrada con una elasticidad suficiente para obtener una unión flexible, duradera y resistente a la fatiga. Este equilibrio de propiedades del adhesivo estructural flexible está en línea con las expectativas de los ingenieros de diseño expuestas anteriormente.

La excesiva rigidez de un adhesivo estructural puede dar valores elevados en resistencia a cizalla o tracción pura pero reduce la resistencia a fatiga y la tenacidad del adhesivo.

Nuevos desarrollos en formulaciones de adhesivos bi-componentes estructurales permiten acercarse al equilibrio flexibilidad-resistencia deseado.

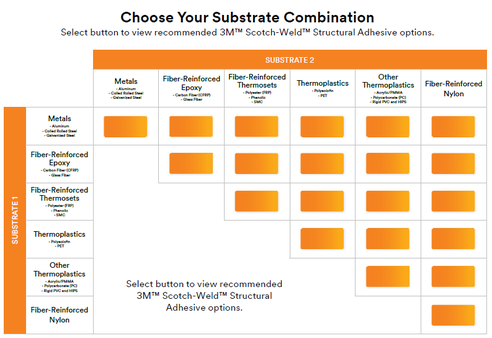

Los adhesivos estructurales 3M™ Scotch-Weld™ DP620NS y DP6330NS son formulaciones de adhesivos bi-componentes base poliuretano que presentan una mayor flexibilidad y resistencia a impactos comparado con otros adhesivos manteniendo una elevada resistencia mecánica. Son compatibles con numerosos sustratos como los materiales compuestos, metales, madera, plásticos y algunos cauchos. El adhesivo DP620NS con un tiempo abierto de 20 minutos permite la unión de piezas ce material compuesto más grandes (10 minutos para el DP6330NS).

Los adhesivos estructurales acrílicos 3M™ Scotch-Weld™ DP8810NS, DP8410NS y DP8010NS Blue son también formulaciones desarrolladas recientemente por 3M para la unión de materiales muy diversos incluyendo los materiales compuestos: proporcionan una unión muy rápida con un mínimo tiempo de espera para la sujeción de piezas, y tienen una elevada resistencia a impacto. Son además formulaciones que no requieren preparación superficial en la mayoría de los casos, como el DP8010NS Blue que pega estructuralmente a poliolefinas sin necesidad de tratamiento superficial.

Los adhesivos epoxi flexibles más convencionales, como 3M™ Scotch-Weld™ DP125, DP190 y 2216B/A ofrecen otras ventajas: son adhesivos de curado lento para piezas de grandes dimensiones, son muy fluyentes y ofrecen una flexibilidad muy elevada. Si el ingeniero contempla la unión de materiales compuestos con grandes superficies a recubrir, son excelentes candidatos a considerar.

Finalmente, en el diseño de la unión con adhesivos estructurales intervienen otros parámetros que son fundamentales para obtener una unión duradera:

- Espesor de junta: la junta debe tener un espesor mínimo para que la flexibilidad del adhesivo pueda ser efectiva.

- Preparación superficial: la caracterización de la unión determinará si es necesario preparar las superficies, por ejemplo con un abrasivo de grano fino 3M P150.

- Condiciones de servicio del conjunto de piezas pegadas, almacenamiento y transporte.

File:Garcia Ballesteros 2019a-image21.png

3 Cintas Adhesivas

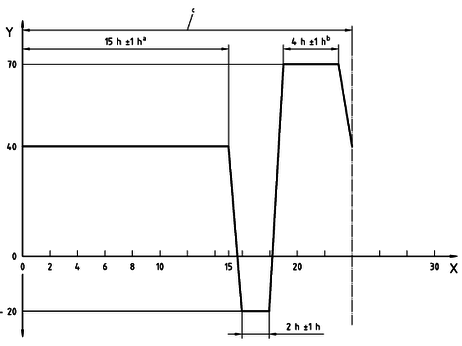

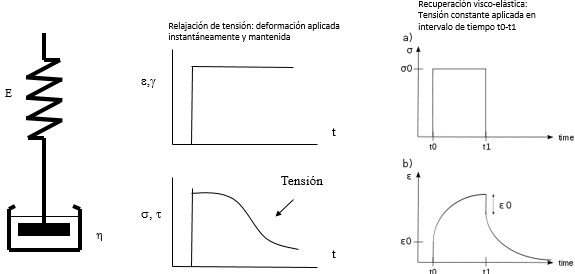

Las cintas adhesivas son adhesivos pre-curados con un comportamiento visco-elástico que permite al adhesivo desarrollar contacto con la superficie por presión y por su propia viscosiadad y fluencia, de allí su nombre común auto-adhesivo. Su adhesión instantánea es muy superior a cualquier otro tipo de adhesivo y pueden presujetar piezas de inmediato.

Para materiales disimilares con geometrías complejas, las cintas de espuma acrílica 3MTM VHBTM son los auto-adhesivos más técnicos del mercado con un espesor hasta 3mm, una elevada resistencia mecánica y una elasticidad excepcional. Se trata de la tecnología con mayor tenacidad dentro de las formulaciones de adhesivos industriales, teniendo en cuenta que las grietas no progresan como en adhesivos que pasan por un proceso de curado, incluso los más elásticos.

La visco-elasticidad de las cintas 3MTM VHBTM permite diseñar uniones muy flexibles de materiales compuestos a estructuras metálicas. La disipación de las tensiones por relajación de la espuma y una recuperación elástica completa con deformaciones hasta el 300% de su espesor permite realizar uniones de piezas de grandes dimensione. Esta propiedad proteje la pieza de daños en esfuerzos dinámicos, ciclos de dilatación y contracción térmica y ciclos de fatiga.

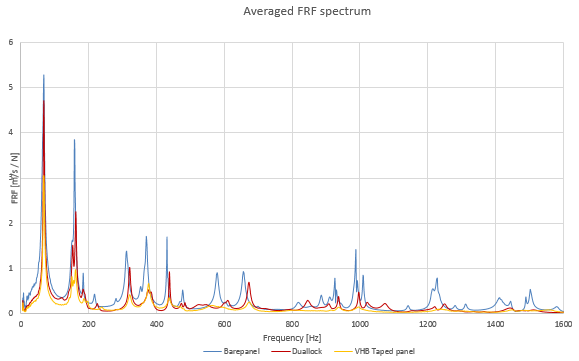

La visco-elasticidad proporciona una mejora consistente en vibro-acústica, reduciendo significativamente la transmisión de vibraciones y la generación de ruido aéreo en las piezas pegadas.

Las cintas de espuma acrílica 3MTM VHBTM son auto-adhesivos con resistencia a tracción y cizalla hasta 1 MPa y deformación reversible hasta el 300%. Estas características las hacen idóneas para los tres primeros tipos de uniones indicados al inicio de este artñiculo: pegado de paneles a marco, pegado de molduras y rigidizadores, pegado de grandes superficies.

Para piezas de pequeñas dimensiones se recomienda evaluar la adecuación de esta tecnología con el nivel de resistencia deseado: las cintas 3MTM VHBTM requieren una superficie mayor que un adhesivo estructural (10-30 MPa de resistencia a tracción y cizalla), pero su elasticidad puede ser clave en diseño de uniones con materiales disimilares.

4 Uniones desmontables y registrables

Como regla general los adhesivos no son desmontables. La excepcional resistencia mecánica y química de los adhesivos estructurales hace que estos adhesivos solo se puedan separar por medios mecánicos destruyendo los materiales unidos.

Las cintas 3MTM VHBTM se pueden desmontar separando cohesivamente la cinta con esfuerzos de arrancamiento entorno a 10 kg/cm2.

3M dispone de una tecnología única con más de 20 años de experiencia en uniones multi-materiales y que se desmonta con facilidad a arrancamiento: el sistema 3MTM Dual LockTM se compone de un soporte con cierres que se enganchan fácilmente y al dorso incorpora la cinta 3MTM VHBTM.

Esta combinación de cierres y adhesivo 3MTM VHBTM fuerte y elástico permite montar paneles y molduras con un solo “clic”, y desmontarlos con un esfuerzo de palanca adaptado.

5 Uniones híbridas

Las uniones híbridas consisten en combinar un adhesivo estructural 3MTM Scotch-WeldTM con una cinta 3MTM VHBTM.

La cinta 3MTM VHBTM proporciona:

- adhesión instantánea mejorando la productividad

- definición del grosor mínimo de la junta asegurando una capa mínima controlada, constante y así una unión elástica

El adhesivo estructural 3MTM Scotch-WeldTM proporciona:

- adhesión estructural después de curado

- capacidad de relleno

La combinación de estas dos tecnologías aporta ventajas considerables en el control de la geometría de la unión asegurando un funcionamiento correcto y estable del diseño, así como una mejora de productividad con la unión inmediata de las piezas.

Las uniones híbridas pueden combinar la cinta y el adhesivo según diferentes geometrías en función de las necesidades del diseño:

- aplicación de tiras de cinta y cordón de adhesivo paralelos

- aplicación discontinua de cinta y adhesivo alternando tira de cinta y cordón de adhesivo

- aplicación perimetral de la cinta y cordones transversales de adhesivo para cubrir grandes superficies.

6 Conclusiones

El ingeniero que diseña un proyecto con materiales compuestos dispone de muchas herramientas para evaluar el tipo de unión que mejor se adapte a su diseño.

Más allá del diseño está la productividad y la competitividad, tanto al nivel de costes como en diferenciación (peso, ruido, estética).

Los adhesivos y cintas 3M proporcionan muchas ventajas en cuanto a propiedades críticas para el diseño, como la elasticidad y la resistencia mecánica y a fatiga, pero también ayudan a incrementar la productividad con mejoras de rentabilidad y reducción de plazos de entrega.

3M como socio tecnológico es el mejor aliado de los ingenieros para los proyectos más complejos y exigentes.

Referencias

(1) Yu-Ping Yang George W. Ritter David R. Speth Edision Welding Institute Columbus, Ohio (2011)

(2) 3M Structural Adhesive Selector Tool (2017)

Document information

Published on 14/04/19

Accepted on 14/04/19

Submitted on 14/04/19

Volume 03 - Comunicaciones Matcomp17 (2019), Issue Núm. 2 - Aplicaciones, uniones y reparaciones de los materiales compuestos, 2019

DOI: 10.23967/r.matcomp.2019.04.015

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?