Abstract

En la presente tesis doctoral se propone desarrollar, construir y validar experimentalmente un nuevo Concepto de Puente de Vigas Hinchables Ligero, Modular y Portátil (PVH-LMP) para el transporte en superficie de vehículos, que utiliza como elemento básico estructural para aguantar las cargas vigas hinchadas con aire a baja presión fabricadas con tejidos compuestos de altas prestaciones.

A pesar de las características prometedoras del concepto, este tipo de vigas todavía no han llegado al mercado, y están limitadas a usos académicos y en grupos de investigación lejos del sector industrial productivo. Prototipos a escala de PVH-LMP, utilizando gran variedad de tejidos comerciales, han sido construidos por Buildair en los últimos años y usados para demostrar la viabilidad del concepto de dichas vigas.

Con el fin de alcanzar estos objetivos, el trabajo desarrollado en esta tesis se ha llevado a cabo en diversas fases:

En la primera fase (capítulo 2) se analiza el estado del arte en lo referente a estructuras hinchables, así como las alternativas utilizadas actualmente como puentes portátiles de despliegue rápido, comparadas con la propuesta actual.

En una segunda fase (capítulo 3) se estudia en profundidad el concepto estructural Tensairity a través de las referencias previas para poder adaptarlo al diseño del PVH-LMP. Asimismo se han estudiado las posibles normativas aplicables para esta tipología de estructuras.

A partir de las conclusiones obtenidas en las dos primeras fases, en la tercera fase (capítulo 4) se lleva a cabo un estudio y selección de alternativas de diseño, así como un cuidado estudio de los materiales, teniendo en cuenta todos los requisitos que se deben cumplir.

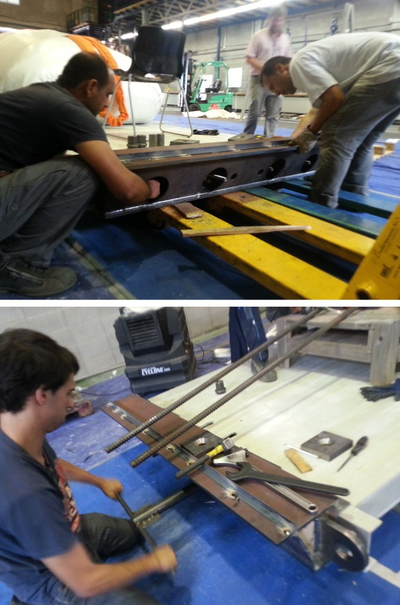

Con los requisitos claros, la cuarta fase (capítulo 5) se realizan algunos ensayos previos mediante pequeños prototipos a escala para validar experimentalmente los conceptos adquiridos en las fases anteriores, así como el software de cálculo a utilizar. Posteriormente se elabora un prediseño y cálculo de la estructura antes de obtener el diseño constructivo final con sus planos y demás elementos constructivos asociados. Como colofón del proceso se fabrica y valida experimentalmente un prototipo a escala real de una viga de PVH-LMP de 14 metros de longitud capaz de resistir el paso de vehículos de hasta 30 toneladas de peso. Tras los ensayos de esta primera viga, gracias al conocimiento adquirido se ha procedido a la elaboración de un rediseño y fabricación de un segundo prototipo de viga de PVH-LMP, la cual ha sido también testeada. Por último se han estudiado aspectos de operatividad transportando y montando el prototipo de PVH-LMP en un evento real de demostración.

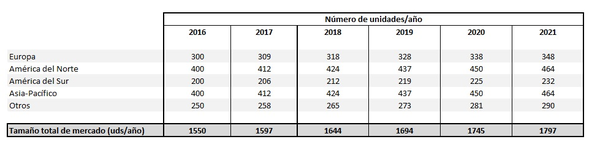

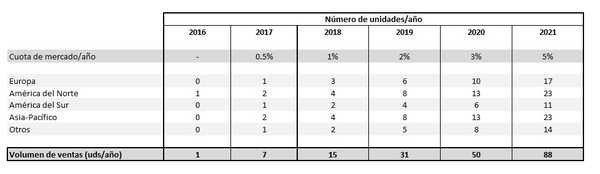

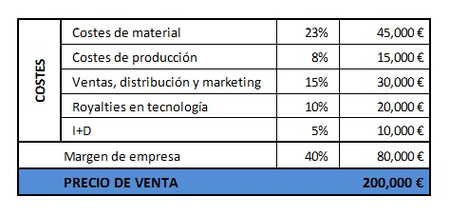

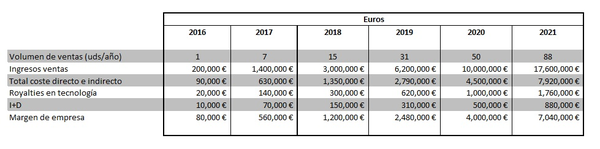

La quinta fase de esta tesis (capítulo 6) ha sido dedicada a analizar las perspectivas industriales de este tipo particular de puentes a través de un pequeño estudio de mercado, análisis coste-beneficio y estudio de viabilidad económica en comparación con las principales soluciones alternativas actuales.

En una última fase (capítulo 8) se ha revisado todo el trabajo hecho identificando los aspectos a mejorar con el fin de adaptar el prototipo de PVH-LMP para su futura comercialización y uso en situaciones prácticas reales.

NUEVO CONCEPTO D PUENTE DE VIGAS HINCHABLES LIGERO, MODULAR Y PORTÁTIL

Carles Estruch i Tena, Dr. Eugenio Oñate , Dr. Benjamín Suárez , Javier Marcipar

Barcelona, Febrero 2016

1 Motivación y objetivos

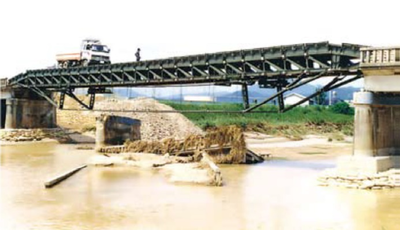

Los cientos de millones de víctimas, los miles de millones de Euros que cuesta anualmente y las consecuencias en la vida humana que ocasionan los desastres naturales como terremotos e inundaciones, hace hoy más que nunca importante tomar medidas de prevención, acción estratégica y reconstrucción. Uno de los problemas más graves es la destrucción de vías de transporte que imposibilitan una evacuación de emergencia, el abastecimiento de recursos y la reconstrucción de las zonas destruidas, dejando grandes concentraciones de seres humanos incomunicados y sin ayuda.

|

|

|

|

|

|

| Ejemplos de puentes destruidos debido a catástrofes naturales | |

La construcción de puentes es una tarea que normalmente puede llevar meses o incluso años, por eso en estos casos las alternativas de puentes temporales de despliegue rápido son indispensables. Sin embargo las limitaciones de peso, portabilidad e instalación continúan siendo un gran impedimento y generan grandes dificultades operativas.

Históricamente, los usuarios y proveedores principales de este tipo de soluciones han sido el ejército, los organismos internacionales responsables de la ayuda humanitaria en las catástrofes y las constructoras.

Precisamente éstas últimas, las constructoras, también pueden requerir puentes temporales como elemento auxiliar en obra, con lo que también puede haber grandes posibilidades operativas y comerciales en este sector. Por otro lado se puede pensar en utilizar este tipo de puentes como una aplicación con valor añadido para los nuevos materiales.

Con el objetivo de resolver los problemas operativos comentados anteriormente, se pretende desarrollar la tecnología neumática patentada con el nombre de Tensairity para la fabricación de un prototipo de "Puente de Vigas Hinchables Ligero, Modular y Portátil" (PVH-LMP). Una vez construido será el puente temporal más ligero, modular, transportable y fácil de montar disponible, con mucha mejor relación carga/peso en comparación con las alternativas de despliegue rápido existentes.

|

|

| Simulación del Puente de Vigas Hinchables

Ligero, Modular y Portátil |

Los principales retos en el desarrollo del nuevo PVH-LMP son el uso de tejidos ultra-resistentes para el elemento hinchable, el uso de materiales polímeros o de otro tipo como alternativa a los cables en el elemento de tracción, el incremento de capacidad resistente en comparación con estructuras de acero convencionales, el uso de nuevos elementos de compresión en las vigas permitiendo su plegado después del deshinchado, asegurar la supresión del pandeo en el elemento de compresión mediante una mejora en el apoyo elástico aportado por el tubo hinchable, mejorar la extraordinaria ligereza y adaptabilidad permitiendo un rápido y simple montaje y desmontaje, así como un reducido volumen de almacenamiento y fácil transporte. Estas propiedades únicas harán del PVH-LMP un producto extremadamente atractivo para el transporte en superficie de vehículos, así como para muchas otras aplicaciones en ingeniería civil.

2 Antecedentes y estado del arte

2.1 Antecedentes relevantes

Más de la mitad de las superciudades a nivel mundial (aquellas con poblaciones entre los 2-15 millones de habitantes), están en grave riesgo de ser afectados por un terremoto de gran intensidad (7 grados o mayor) según advierte Eric Calais, Sismólogo del programa de desarrollo de las Naciones Unidas (UNDP) [2,3]. Estas ciudades también se encuentran a merced de catástrofes sociales e incuantificables pérdidas económicas derivadas de los desastres naturales. En tan sólo 35 segundos, el terremoto a Haití de 2010 dejó pérdidas superiores al 100% del PIB y varios huracanes entre 2004 y 2008 habían costado ya más del 25% del mismo.

Según un estudio del Fondo Monetario Internacional (FMI), en los últimos años, las pérdidas económicas causadas por los desastres naturales han promediado 40.000 millones de dólares al año (estudio a 10 años que no considera los más de 100.000 millones de dólares de 1999 y la escalada de crecimiento anual de los últimos años [4]), lo que implica un crecimiento real de más de siete veces en relación a las pérdidas por estos fenómenos en los años sesenta (Freeman, Keen y Mani, 2003) [5].

Se estima que por cada 1Failed to parse (syntax error): dedicado a la preparación de los distintos agentes involucrados en los desastres se pueden salvar entre 4 y 7 de pérdidas. En cualquier caso el dinero siempre es más efectivo si es empleado antes de los desastres <span id='citeF-6'></span>[[#cite-6|[6]]]. Para una carretera y para la reparación de los puentes en la Carretera Nacional 7, solamente considerando el terremoto de Haití en 2010, se deberían haber asignado cerca de 20.000.000 para el proyecto de reconstrucción de 4 puentes. Debemos tener en cuenta que este es el presupuesto que debería dedicar Haití, el país más pobre en el hemisferio occidental y una nación en la cual más del 80% de la población vive en condiciones de pobreza (gana menos de 2 dólares al día) <span id='citeF-7'></span>[[#cite-7|[7]]], cuyo PIB asciende a 6.900 millones de dólares. En Estados Unidos (EEUU) y sin tomar en cuenta datos de desastres naturales, el número de puentes defectuosos u obsoletos es superior a 170.000, cerca de un 30% de los puentes del país <span id='citeF-8'></span>[[#cite-8|[8]]]. La reparación de puentes y el tiempo de planeación y ejecución de dichas reparaciones requieren alternativas para la comunicación y los puentes ultraligeros de acción rápida pueden ser la solución perfecta. El número de personas damnificadas cada año por desastres naturales supera los 300 millones y se incrementa aceleradamente conforme la población mundial continúa moviéndose hacia las grandes ciudades. Según datos de la UNFPA (Fondo de Población de las Naciones Unidas) en 2008 la mitad de la población mundial 3.300 millones de personas ya vivían en comunidades urbanas, el número se espera que crezca a 5.000 millones para 2030 (un incremento superior al 50% y que representa más del 80% del total de la población mundial 2011). El efecto del número de personas que viven en comunidades urbanas y el crecimiento de la urbanización son de acuerdo a los expertos dos de los elementos de mayor riesgo en caso de desastres naturales. En 2002 el Parlamento Sudafricano abordó un presupuesto superior a 3 millones de Euros para la adquisición de un stock temporal de puentes de emergencia de distintos tamaños para cubrir 14 de los más de 262 pasos destruidos por las inundaciones <span id='citeF-9'></span>[[#cite-9|[9]]]. ==2.2 Tecnología de estructuras hinchables== Las estructuras hinchables han sido utilizadas por ingenieros y arquitectos desde hace varias décadas. Este tipo de estructuras ofrecen soluciones ligeras con una eficiencia estructural relativamente alta y proporcionan características que ningún otro tipo de estructura posee. El montaje y desmontaje de las estructuras hinchables es rápido gracias al sencillo proceso de inflado y desinflado, y su peso, las necesidades de transporte y el volumen de almacenamiento son mínimos. Uno de los principales inconvenientes de las estructuras hinchables es su limitada capacidad de soportar carga. Cargas ciertamente significativas demandarían altas presiones de hinchado de la estructura, lo que conduce a tensiones muy elevadas en la tela que sólo pueden ser resistidas por telas especiales y en consecuencia mucho más caras. En estos casos, debido al gran incremento en la presión de las estructuras, la estanqueidad, control de presión y seguridad se vuelven temas muy delicados para las aplicaciones prácticas. Se han realizado diferentes esfuerzos para desarrollar estructuras hinchables formadas por ensamblaje de tubos de alta o baja presión para una variedad de aplicaciones terrestres. Las primeras aplicaciones de estructuras hinchables por parte de Buildair se desarrollaron en el marco del proyecto europeo INFLAST, coordinado por CIMNE y el proyecto SPILLREC, coordinado por Buldair (CIMNE fue socio en este proyecto). Este esfuerzo ha continuado en los últimos años: Marcipar et al. (2000, 2005) y Oñate et al. (2008), ayudando así a la penetración de las estructuras hinchables en el mercado. Sin embargo, el uso de estructuras hinchables de baja presión como vigas o componentes en puentes no ha sido explotada hasta ahora, debido principalmente a la necesidad de mejorar el rendimiento de los elementos hinchables de baja presión para ser capaces de sostener grandes cargas externas. ==2.3 Estudios sobre vigas hinchables== En estas últimas décadas, se ha realizado un importante trabajo analítico y experimental en el campo de los materiales compuestos textiles y las estructuras hinchables. Los primeros tejidos se implementaron en aplicaciones arquitectónicas a finales de 1960 por Bird (1967), quien desarrolló membranas estructurales y estructuras hinchables con ellas, construyendo varias cúpulas neumáticas. Bulson (1973), Herzog (1976), Firt (1983) y Bernasconi y Reibaldi (1986) realizaron revisiones sobre aplicaciones de membranas en inflables. Sobek y Speth (1995) publicaron detalles de fabricación, así como detalles constructivos. Karwath et al. (2007) aplicaron ecuaciones constitutivas en materiales ortótropos y llevaron a cabo experimentos de tensión biaxial para extraer parámetros de rigidez en el plano de materiales tipo membrana sometidos a distintas cargas variables en el plano. Específicamente en el ámbito de vigas hinchables, Topping (1963) y Douglas (1969) estudiaron la respuesta estática bajo cargas de flexión, mientras que el problema de la formación de arrugas fue estudiado inicialmente por Comer y Levy (1962), Webber (1982) y Main et al. (1994). Liu et al. (2001) desarrollaron un modelo modificado de material para estudiar la formación de arrugas en las estructuras de membrana y estudiaron vigas hinchables en voladizo sometidas a cargas puntuales y a torsión. Veldman et al. (2005) determinaron experimentalmente módulos de elasticidad en el plano y coeficientes de Poisson de materiales textiles, y predijeron y midieron el efecto de la presión interna en relación a la deflexión de las vigas hinchables en voladizo. Varios autores han desarrollado elementos finitos 2D para predecir la respuesta estática de estructuras hinchables: Oden y Sato (1967), Kyriakou et al. (1996), Bonet (2000). Wielgosz y Thomas (2002, 2003) desarrollaron una solución analítica para un elemento finito de viga hinchable tipo Timoshenko y predijeron deflexiones a lo largo de la longitud de la viga, así como las cargas para la formación de arrugas en las vigas hinchables a altas presiones internas sometidas a flexión en 3 puntos. Davids (2007) desarrolló un elemento finito de viga de Timoshenko teniendo en cuenta materiales textiles sometidos solamente a tracción. A nivel del material textil, Cavallaro et al. (2003) desarrollaron modelos de células unitarias teniendo en cuenta la fricción entre hilos entrecruzados de la tela y los utilizó para predecir en el plano las constantes elásticas de los tejidos utilizados en inflables como una función de la presión interna. Otros investigadores también han estudiado experimentalmente el efecto del tipo de material, la presión de hinchado y la velocidad de carga en relación a la deflexión en el centro en las vigas sometidas a flexión en 4 puntos. Woo y Whitcomb (1993) predijeron tensiones en el plano y perpendiculares a éste en el contorno de fibra en placas de tejidos compuestos consistentes en fibras de carbono y matriz de resina. Jenkins y Korde (2006) publicaron el estado del arte en referencia a la respuesta dinámica de membranas. Diaby et al. (2004) y Plagianakos et al. (2009) estudiaron la respuesta estática de tubos hinchados con aire sometidos a cargas de compresión axiales y predijeron cargas de pandeo para diversos niveles de presión de aire interna y los compararon con resultados experimentales. La respuesta estática de una viga hinchable de alta resistencia bajo cargas de flexión ha sido estudiada numéricamente y experimentalmente por Luchsinger et al. (2006, 2008, 2010). Específicamente estudiaron el efecto de la presión de aire interno en la deflexión y distribución de la fuerza axial a lo largo de la viga y compararon mediciones experimentales con una solución analítica y predicciones de elementos finitos. La nueva tecnología de vigas hinchables de alta resistencia permite desarrollar una nueva generación de estructuras hinchables de baja presión para aplicaciones en nuevas áreas tales como el Nuevo Concepto de Puente de Vigas Hinchables Ligero, Modular y Portátil que se desarrolla en la presente tesis. A pesar de la intensa labor de I+D mencionada anteriormente, están disponibles muy pocos resultados experimentales y numéricos para estructuras con vigas y membranas hinchables. Las pruebas, que se estudian y realizan en el marco de esta tesis, proporcionan una estimación del potencial de uso de las estructuras hinchables como estructuras temporales. ==2.4 Alternativas existentes de puentes actuales== A modo general, algunas de las alternativas existentes son: el puente Bailey, con limitaciones de peso, transporte e instalación; los puentes modulares que aunque mejoran en velocidad de montaje, no lo hacen en peso y cualificación del equipo de construcción; y otros puentes desplegables en forma de tijera que requieren de vehículos de gran peso y tamaño para transportarlos y extenderlos [BB86,MGB89,AVLB,Wolv,ESB,DSB,MarEq09]. La mayor parte de las alternativas de puentes temporales, entre los cuales el más común y utilizado es el Bailey, requieren el transporte de grandes cargas con numerosos componentes o módulos, llevados a la zona de desastre en vehículos pesados para posteriormente ser armados con maquinaria pesada y personal cualificado y finalmente instalados y posicionados con grúas pesadas o helicópteros. Se puede descomponer el problema de la utilización del puente de emergencia en tres partes: <ol> <li>El transporte de los puentes temporales se vuelve doblemente grave cuando no hay alternativas cercanas de transporte terrestre y se tiene que realizar la aproximación por aire. Tanto aviones tácticos como helicópteros tienen grandes limitaciones respecto al peso que pueden transportar. </li> <li>Una vez resuelto el problema del transporte aparecen las dificultades de montaje in-situ. Las alternativas actuales requieren personal con cualificación para poder montar el puente y gran cantidad de operarios y equipos especializados para llevar a cabo esta tarea. </li> <li>Por si fuera poco, una vez vencidos los dos retos anteriores, queda pendiente la tarea de posicionamiento, para lo cual o se dispone de una grúa pesada (situación imposible si el transporte ya ha sido un problema) o se coloca por aire mediante helicópteros (situación compleja por el peso del puente, la disponibilidad de helicópteros de alta carga y las dificultades técnicas que esto supone). </li> </ol> En la figura [[#img-3|3]] se presenta una comparativa entre los distintos tipos de puentes usados actualmente y sus características básicas, junto con una estimación de las características del nuevo Puente de Vigas Hinchables Ligero, Modular y Portátil (PVH-LMP). <div id='img-3'></div> {| style="text-align: center; border: 1px solid #BBB; margin: 1em auto; width: 100%;max-width: 100%;" |- |[[Image:draft_Samper_262723117-alternativas.png|600px|\caption{Características de las alternativas de puentes existentes}]] |- style="text-align: center; font-size: 75%;" | colspan="1" | '''Figure 3:''' Características de las alternativas de puentes existentes |}

3 Tecnología Tensairity y marco normativo

3.1 Tecnología Tensairity: ventajas introducidas

Hoy en día, uno de los campos de investigación que se encuentra en auge es la aplicación de estructuras hinchables como solución a situaciones que demandarían estructuras temporales. En los últimos años las estructuras hinchables han evolucionado mucho, demostrando que pueden tener casi cualquier forma para cubrir grandes superficies con baja presión. El problema técnico, sin embargo, es que no existía solución para el caso de las vigas hinchables, membranas cilíndricas con aire a presión, debido a las serias limitaciones de carga que tienen.

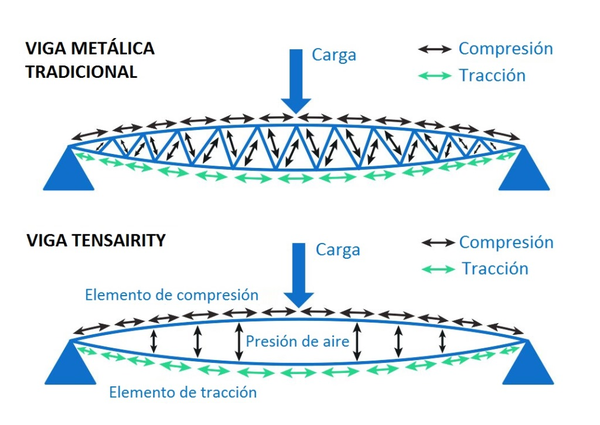

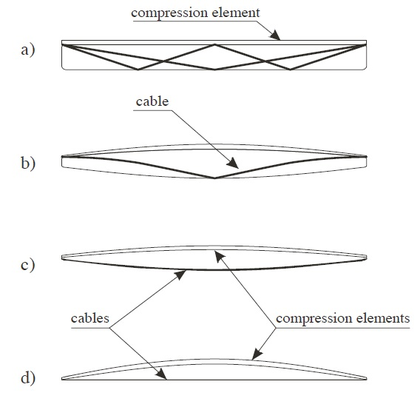

La solución pasa por la tecnología Tensairity [LuPe04BP,LuPe04FE,Pe04,LuCre08,Lu09,LuTe09,WePla10], la cual se basa en la combinación sinérgica entre cables, elementos de compresión, membranas y aire a baja presión (figura 4). En Tensairity, compresión y tracción están físicamente separados por una membrana de tejido hinchada a baja presión, el fin de la cual es, por un lado pretensar el elemento de tracción, y por el otro estabilizar el elemento de compresión frente al pandeo. Esto permite llevar al material hasta su límite plástico, tanto para tracción como para compresión, dando como resultado vigas que pueden ser varios órdenes de magnitud más ligeras que sus homólogas metálicas convencionales, manteniendo siempre su misma capacidad de carga. La propiedad más importante de Tensairity es que el aire a presión es independiente del espesor de la viga y de la luz de la estructura. Su estabilidad está determinada por la tensión en la tela, la cual es proporcional a la presión interior del tubo.

|

| Figure 4: Esquema conceptual de la tecnología Tensairity

(Tensairity = Tension + Air + Integrity) |

El nuevo concepto de viga inflable soluciona el problema de limitación de carga de las estructuras hinchables simples ya que la capacidad de carga de Tensairity es, en orden de magnitud, más elevada que en una viga de aire tradicional. Su capacidad de carga es tan alta que con una presión interior de 200 mbar es posible construir puentes temporales para soportar cargas de transportes pesados.

Las estructuras de Tensairity tienen multitud de propiedades interesantes. La mayor ventaja respecto las vigas convencionales de acero es su ligero peso, así como la posibilidad de un transporte y almacenaje compacto además de un montaje rápido y fácil.

Adicionalmente, este Puente de Vigas Hinchables Ligero, Modular y Portátil (PVH-LMP), es innovador en su adaptabilidad tanto para el uso de materiales ligeros muy baratos (madera, madera balsa, sándwiches de materiales compuestos, etc.) como de sofisticados y de reciente creación basados en fibra de vidrio, fibras y nanotubos de carbono.

Como resumen, los principales elementos diferenciadores que ofrecen este tipo de puentes son:

- Tecnología hinchable, completamente innovadora para puentes de emergencia, resistentes y capaces de soportar el paso de vehículos pesados

- Ultra-ligeros utilizando materiales reforzados de última generación

- Sistemas de ensamblaje mediante elementos simples, sin necesidad de especialización

- Sistemas de posicionamiento que no requieren medios sofisticados, ni helicópteros o grúas pesadas

- Tiempo de montaje cuantificable en horas, no días ni meses

- Volumen de logística y transporte reducido. El mismo volumen permite hacer un stock de decenas de puentes en el espacio que actualmente ocupa una sola de las alternativas

3.2 Estudio y selección de normativas aplicables

Debido al diseño no habitual de este tipo de estructuras hinchables temporales usadas como puentes para vehículos, se lleva a cabo un estudio de las distintas normativas que pueden ser de aplicación, con la intención de que el Puente de Vigas Hinchables Ligero, Modular y Portátil (PVH-LMP) pueda tener alcance internacional.

En primer lugar se analizan las normativas civiles vigentes para la construcción de puentes en España, la IAP-11 [10]; Europa, el Eurocódigo 1 - Parte 3 [11] y Estados Unidos, la AASHTO [12], así como varias normativas, acuerdos y manuales militares que puedan ser aplicables en nuestro caso de estudio y que se explican a continuación [13,14,15,16,17]. Posteriormente se estudian los trenes de cargas de diseño para cada una de ellas con el fin de obtener una referencia comparativa y seleccionar la que mejor se adapte a las necesidades del proyecto.

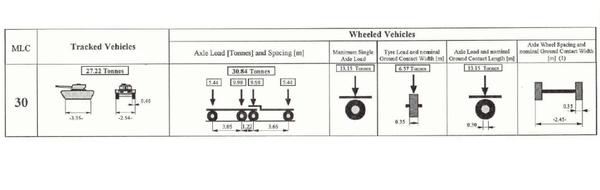

La construcción de puentes civiles está perfectamente definida en varios países mediante las normativas anteriormente citadas [10,11,12], aunque este diseño no se aplica en puentes permanentes. Es por eso que basar el diseño teniendo en cuenta referencias militares puede proporcionar una dimensión más directa dado el potencial de uso de esta tecnología para puentes hinchables de despliegue rápido en caso de empergencias. Las principales referencias a considerar en este aspecto son dos: "Trilateral Design Test Code for Military Bridging and Gap Crossing Equipment" [13] y "Military Nonstandard Fixed Bridging Field Manual" [14]. Éstos, a su vez, se basan en un sistema estandarizado de clasificación y señalización de vehículos y puentes acordado por los países de la OTAN, conocido como MLC (Military Load Classification), que se materializa en dos acuerdos de estandarización (STANAG = Standarization Agreement): "Military Load Classification of Bridges, Ferries, Rafts and Vehicles (STANAG No. 2021)" [15] y "Military Load Classification Markings (STANAG No. 2010)" [16].

En estos dos últimos documentos, como ya se ha comentado, la idea básica es establecer un sistema estándar de valoración de cargas de los distintos vehículos y puentes militares, de forma que las distintas fuerzas armadas de los países de la OTAN usen un criterio común en sus operaciones. En el segundo caso [16] se indica un sistema de señalización de la carga de los vehículos y la que pueden soportar los puentes, mientras que en el primero [15] se establece una clasificación denominada MLC. Se presentan 32 tipos de vehículos teóricos (16 con orugas y 16 con neumáticos), catalogados entre MLC 4 y MLC 150, donde estos valores indican el peso del vehículo de orugas en toneladas cortas. A su vez se prevé la opción de distintos modos de cruce (normal, caution and risk crossing), donde se pueden requerir condiciones menos estrictas o no cumplir algunas: velocidad máxima (5km/h), excentricidad, anchura, condiciones geométricas, sólo cruce de un vehículo a la vez, obligación de conducir justo por el centro del carril guiado por algún responsable, prohibición de frenar y/o acelerar y/o cambiar marchas, etc., aunque siempre debe haber una señalización especial para estos casos. En estas referencias a los puentes militares se remarca que los factores de seguridad suelen ser bajos y los límites de peso minimizan el sobrediseño, con lo cual aparte de las cargas de los vehículos hace falta considerar las cargas secundarias, así como el hecho que todas estas cargas dependen del tipo de puente o su uso, así como los códigos de cada país.

Entrando más en detalle en las normativas militares básicas a seguir, el "Trilateral Design Test Code" [13] es un código acordado entre Alemania, Reino Unido y Estados Unidos, también de consulta para el "Quadripartite ABCA (American, British, Canadian, Australian and New Zealand Armies' Program)", que está centrado en puentes 100% desplegables, los cuales se identifican como puentes estándar dentro del ámbito militar estadounidense. Se especifica claramente que , así como que este código anula cualquier otro estándar nacional relacionado con los puentes militares. Se adjunta información, aunque no completa, sobre del uso de materiales compuestos con fibras, así como la posibilidad de diseño de estructuras inusuales bajo responsabilidad del ingeniero. En el código no se especifica ningún tren de cargas tipo en particular, sino varios trenes de cargas según la clasificación MLC comentada anteriormente. Por todas estas razones este código se considera apropiado para este proyecto.

En cuanto a la otra referencia militar "Military Nonstandard Fixed Bridging Field Manual" [14], cabe destacar que es un manual de campo usado por el ejército estadounidense que cubre el análisis y diseño de puentes fijos no estándar. El término "no estándar" define sistemas que no son completamente desplegables, es decir, todo el puente o porciones del mismo son construidas in-situ. El manual trata con los métodos para construir puentes de uso militar temporales (3 a 5 años) según la clasificación MLC propuesta por la OTAN. Es por estos motivos que este manual puede una guía para el diseño propuesto en este proyecto, ya que ciertas partes del puente serán completadas in-situ.

En cuanto a las cargas de diseño se han estudiado los vehículos tipo para cada una de las normativas anteriores [10,11,12,13,14], las cuales se comentan a continuación:

- La IAP-11 [10], así como el Eurocódigo [11], establecen un vehículo de diseño con 2 ejes separados 1,20 m y varios pesos por eje (100, 200 y 300 KN), una separación entre ruedas del mismo eje de 2,00 m y una huella de neumático de 0,40 m x 0,40 m. Además hay que añadir una carga uniforme a lo largo de toda la longitud del puente de valor 9,0 KN/m2 para el caso de 300 KN por eje y 2,5 KN/m2 para los otros dos.

- La AASHTO [12] establece un camión de diseño con 3 ejes, el delantero con un peso de 35 KN y los otros dos con 145 KN, los dos primeros separados 4,30 m, mientras que para los dos últimos se considerará la situación más desfavorable dentro de un rango de longitudes de entre 4,30 m y 9,00 m; la separación entre ruedas es de 1,80 m y la huella es de 0,51 m x 0,25 m. Esta normativa también define un tándem de diseño similar al de las normativas anteriores, con 2 ejes separados 1,20 m y una carga por eje de 110 KN, con las ruedas separadas 1,80 m y una huella de 0,51 m x 0,25 m. Asímismo hay que añadir una carga repartida de 9,3 KN/m a lo largo de la viga, aplicada en un ancho de 3 m (3,1 KN/m2). Para el diseño del puente se debe elegir la situación más desfavorable entre el camión o el tándem de diseño, agregando en ambos casos la contribución de la carga repartida.

- Las normativas militares [13,14] toman como referencia la clasificación de cargas MLC, con lo cual no hay un vehículo de referencia en particular, sino un rango de posibles vehículos tipo a elegir. Para cada uno de ellos se define un vehículo de orugas con sus dimensiones y formas de aplicación de la carga, así como un vehículo de neumáticos, con sus cargas por eje y características geométricas y de los neumáticos.

La idea del PVH-LMP es establecer unos requerimientos de carga que abarquen en la medida de lo posible todas estas normativas de forma que sea aceptado internacionalmente. Dado el potencial de mercado en el caso militar estadounidense, así como las características especiales de este tipo de puentes y su carácter internacional, se decide tomar como los requerimientos de diseño de la , la cual toma como referencia la clasificación de vehículos MLC. Concretamente se establecerá como , puesto que es el más similar al vehículo tipo de la AASHTO. En la figura 5 se muestran las características de este vehículo.

|

| Figure 5: Características del vehículo MLC 30 |

4 Nuevo concepto de Puente de Vigas Hinchables Ligero, Modular y Portátil (PVH-LMP)

4.1 Estudio y selección de alternativas de diseño

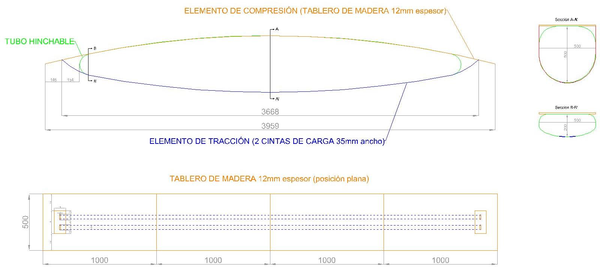

El puente a fabricar debe tener una luz de 14 metros y, tomando como referencia la comparativa de alternativas de puentes existentes, un ancho de unos 4 metros. Como primera aproximación, un equilibrio entre criterios estéticos y de eficiencia estructural para puentes soportados por cables en su parte inferior aconseja excentricidades máximas del orden de 1/10 de la luz [18], con lo cual se adoptará un diámetro de tubo que proporcione una altura alrededor de 1,40 metros en el centro de la viga.

4.1.1 Forma del tubo hinchable

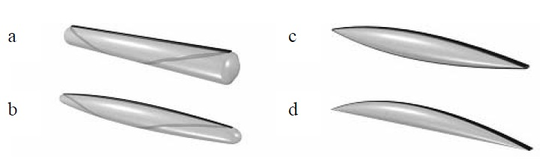

La teoría básica de Tensairity [19] consiste en una viga cilíndrica hinchable, una riostra (elemento de compresión) fuertemente conectada con la membrana a lo largo de la viga y como mínimo un par de cables (elemento de tracción) en espiral alrededor de la viga acoplados firmemente con el elemento de compresión en sus extremos (figura 6(a)). Posteriormente se han llevado a cabo estudios [20,21] de vigas con otras formas como se muestra en la figura 6.

|

| Figure 6: Formas viga Tensairity: (a) Cilindro, (b) Cigarro,

(c) Huso textil simétrico, (d) Huso textil asimétrico |

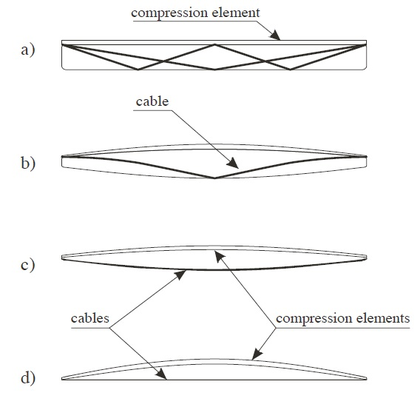

Este modelo de viga Tensairity presentado con el elemento a compresión, el cable en forma helicoidal, y la tela con baja presión es un modelo simple pero no el más eficiente. El aspecto más importante es la influencia no deseada del cable sobre el elemento a compresión en la región de soporte. Además, la carga que actúa sobre el primer cuarto de la viga causa grandes deflexiones ya que en ese lugar el cable no contrarresta lo suficiente. Para vencer este problema se pueden añadir más cables a la estructura tal como muestra la figura 7(a). De todas formas, todavía se pueden hacer mejoras.

La mejor forma posible para aguantar la carga en estructuras de grandes luces utilizando sólo la compresión es el arco, de esta forma se puede adaptar la forma de la membrana hinchable a la nueva forma del cable. La forma resultante es la figura 7(b).

Según la teoría se sabe que cuanto más grande sea el radio de curvatura del cable, más largo debe ser éste y más contacto habrá con la fuerza. Teóricamente, la mejor curva posible es, por lo tanto, una línea recta. Degenerando los extremos del tubo en puntos, el cable en espiral se reduce a una línea curva (figura 7(c)), mientras que si estiramos el cable se obtiene la forma asimétrica de la figura 7(d).

|

| Figure 7: Evolución formas viga Tensairity: (a) Cilindro con refuerzo de

cables, (b) Cigarro, (c) Huso textil simétrico, (d) Huso textil asimétrico |

Según estudios numéricos llevados a cabo [20], las formas de uso textil poseen mayor rigidez y su deflexión es hasta 6 veces menor que con la forma cilíndrica inicial. Es por esta razón que se decide adoptar la forma de huso textil como parámetro de diseño de las vigas del puente.

En este punto surgen varias opciones de diseño de la viga, por un lado está la idoneidad de curvar más o menos los elementos de compresión y de tracción, es decir, considerar el elemento de compresión curvado y el de tracción recto (figura 7(d)) o el caso opuesto con el elemento de compresión recto y el de tracción curvado. Otra opción es adoptar un caso intermedio como el de la figura 7(c). A continuación se discuten los pros y contras de las dos opciones extremas discutidas.

Opción 1: Elemento de compresión curvado y elemento de tracción recto

- VENTAJAS:

- El elemento de tracción recto queda paralelo justo a la altura del suelo y el tubo hinchable queda por encima de éste. Este hecho permite que no se requiera elevar el puente del suelo con rampas de acceso importantes.

- El elemento de tracción en forma de arco le confiere la forma óptima para resistir mejor los esfuerzos de flexión.

INCONVENIENTES:

- El elemento de tracción recto se corresponde con el eje de sustentación de la viga, el cual queda por debajo del centro de gravedad de ésta, provocando problemas de inestabilidad por vuelco. Este problema se minimiza en gran medida si se considera el puente entero con las vigas conectadas entre sí rigidizando el conjunto.

- Para que el elemento de tracción trabaje debe tener cierta curvatura. Cuanto más recto sea este elemento más tensión tiene que soportar y mayor será la componente horizontal que se transmite a los apoyos. Es en este punto de unión entre elemento de tracción y compresión precisamente donde se concentrarán los esfuerzos, punto que de por sí ya es muy crítico.

- El elemento de compresión, al ser curvo, provoca mayores problemas de construcción que si fuese recto. En este caso las piezas que conforman el tablero de compresión deben ser piezas curvas (complejas de construir) o bien diseñar un tablero con tramos rectos unidos entre sí formando ángulos (con la enorme dificultad de unión del conjunto).

Opción 2: Elemento de compresión recto y elemento de tracción curvado

- VENTAJAS:

- El elemento de compresión marca el eje de suspensión de la viga, el cual está por encima del centro de gravedad de ésta, proporcionándole un equilibrio estable.

- El elemento de tracción al tener cierta curvatura adopta una forma más natural a la hora de resistir las cargas del puente.

- El elemento de compresión recto facilita mucho la fabricación y posterior unión de estas piezas en el montaje del puente.

INCONVENIENTES:

- Dado que el tubo hinchable queda por debajo del eje de sustentación del puente, esto obliga a diseñar y fabricar un sistema para elevar el puente a cierta altura de forma que el tubo no toque el suelo. Asimismo hay que contar con unas rampas de acceso importantes.

- El elemento de compresión recto perjudica a la resistencia a flexión del puente, ya que la forma óptima se ha visto que debe ser un arco.

Dado que no está claro cúal de las opciones es mejor, se propone estudiarlas todas y sacar conclusiones más adelante.

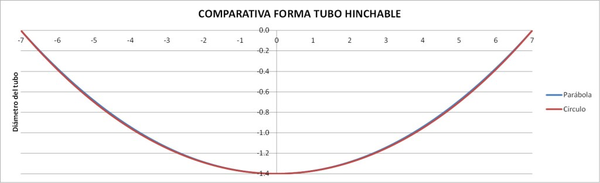

Mientras, por otro lado está la duda sobre cómo debe ser esta curvatura. Las dos principales opciones son: arcos de circunferencia o parábolas. Por una parte, la ley de momentos flectores tiene forma parabólica, con lo cual la parábola puede absorber perfectamente estos esfuerzos sin malbaratamiento de material. Por otra parte, dado que se pretende construir un puente modular, el arco de circunferencia ofrece la posibilidad de diseñar las piezas del puente de forma que sean todas iguales, facilitando el proceso de fabricación de éstas y montaje posterior del puente. Considerando las medidas establecidas para el puente (luz 14 m y altura del tubo en el centro 1,4 m), en la figura 8 se puede observar que la diferencia entre estas dos formas es prácticamente inexistente, ya que en el centro del puente se obtiene una desviación máxima de 14 mm. Es por esto que, dado que los requerimientos constructivos son el punto más complejo, se decide usar el arco de circunferencia en el diseño del tubo hinchable y los elementos de tracción/compresión.

|

| Figure 8: Comparativa forma tubo hinchable |

4.1.2 Sección transversal de la viga

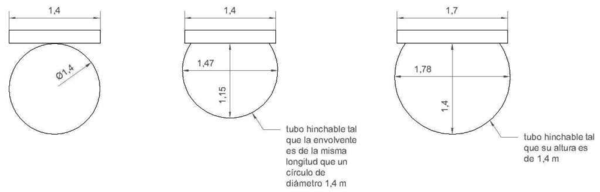

Anteriormente se ha adoptado una altura de tubo de alrededor de 1,40 m en el centro de la viga. Dado que el tubo va en contacto con la capa de compresión, no tiene una forma circular perfecta, con lo cual es necesario definir una sección transversal tipo.

|

| Figure 9: Definición de la sección transversal central de la viga |

En la figura 9 se observa un estudio de la forma que adopta un tubo circular perfecto de 1,40 m de diámetro aplastado sobre una plataforma de 1,40 m de anchura. Se puede observar que su altura es de 1,15 m, lo cual no interesa ya que se requerirá mucha mayor presión de hinchado. En su lugar se decide escalar el tubo para que la altura en el punto medio sea de 1,40 m, obteniendo en este caso una plataforma necesaria de 1,70 m de anchura aproximadamente.

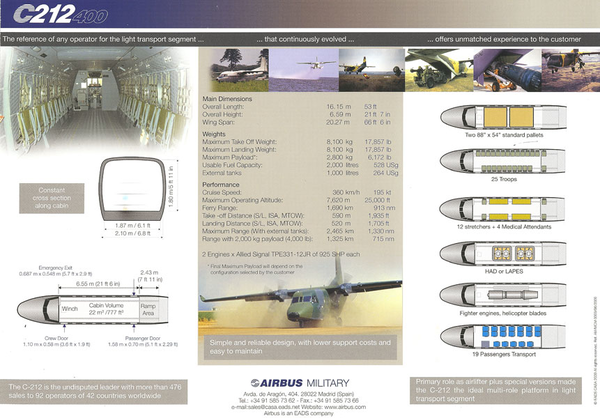

4.1.3 Tamaño de los elementos

El objetivo del puente es que sea modular y que su tamaño una vez desmontado sea tal que permita su transporte en los contenedores de avión estándar más pequeños. Según datos proporcionados por Airbus [22], el tamaño de estos pallets es de 88 x 54 (medidas en pulgadas), lo que viene a ser 2,235 m x 1,372 m, mientras que las medidas útiles son 84 x 50 (2,134 m x 1,270 m). La altura de los elementos transportados depende del avión, así que tomando como referencia uno de los más pequeños de Airbus (figura 10), ésta se considerará de 1,80 m, que descontando la altura del contenedor proporciona una altura útil de aproximadamente 1,70 m. Así pues, la pieza de mayor tamaño, que previsiblemente será la capa de compresión de cada una de las vigas, debe ser menor que estas medidas. Dado que una viga mide 14 m, se propone dividirla en 7 partes de 2,00 metros de largo y 1,70 m de ancho. De esta forma los elementos se pueden apilar en vertical dentro del contenedor hasta llegar a completar el ancho que queda libre de 1,270 m.

|

| Figure 10: Cabina de transporte de un Airbus C-212 con los pallets estándar |

4.1.4 Otros requerimientos

Adicionalmente a lo expuesto anteriormente otro requisito importante para el puente, sobretodo por temas de seguridad, es que sea auto-resistente a su peso propio sin necesidad de presión de hinchado en el tubo.

4.2 Selección de materiales

La principal ventaja de esta estructura es su peso reducido, que puede hacerla muy competitiva frente a otros sistemas más convencionales. Por esta razón se ha planteado la posibilidad de emplear paneles de polímeros reforzados con fibra de vidrio (FRP) para el tablero y eslingas textiles de altas prestaciones para el elemento traccionado. Ambos materiales presentan una elevada relación entre resistencia y peso. Para el elemento hinchable se ha optado por membranas textiles recubiertas de PVC.

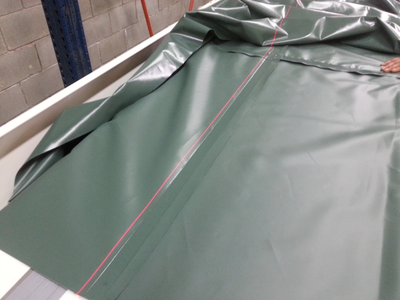

- Tubo hinchable: compuesto por 2 capas de material textil recubierto de PVC. La cámara interior es estanca, con un espesor de 0,65 mm, mientras que la exterior confiere la resistencia, con un espesor de 1,05 mm. Una tercera capa de este mismo material exterior se usará para fijar el tubo al tablero de la viga (figura telas).

- Elemento de compresión y tablero del puente: los elementos de FRP se obtienen a partir de un proceso de pultrusión, es decir de extrusión y tracción de una mezcla de fibras y resinas. Se trata de un material con un comportamiento elástico lineal hasta la rotura, marcadamente ortótropo. Los valores de rigidez y resistencia son mayores en la dirección de las fibras (dirección de pultrusión), decayendo drásticamente en las direcciones ortogonales a ésta. La relación entre resistencia y peso es muy elevada, al menos en la dirección de pultrusión. Para la construcción del prototipo se ha optado por el uso de paneles y perfiles cuyo peso es del orden de 52 kg/m2 (figura FRP).

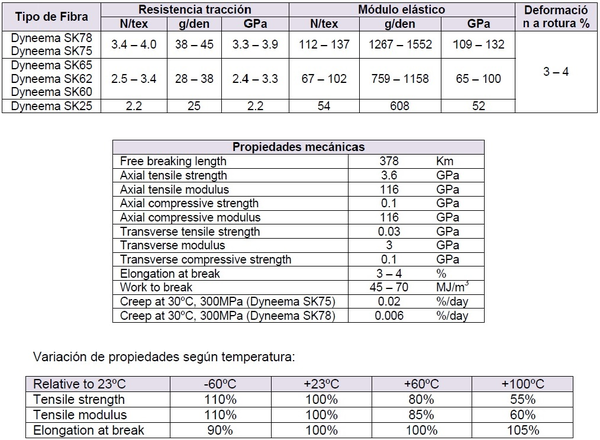

- Elemento de tracción: se han adoptado eslingas de tejido de Dyneema, caracterizadas por una muy elevada resistencia a tracción y una elongación muy reducida (figura 11a).

|

|

| |

| Figure 11: Materiales seleccionados para el PVH-LMP | |

Una vez definidos los materiales a usar en cada parte del puente, a continuación se especifican las características que deben cumplir, acorde con las normativas particulares en cada caso [EAE11,EC398,ASCE84,RPC02,FRP08,Temp07,Esl01].

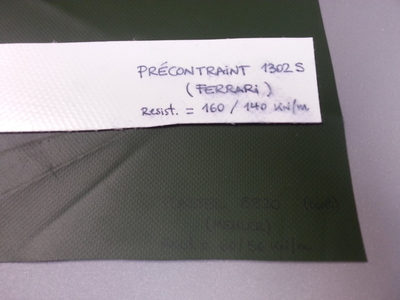

4.2.1 Tejidos tubo hinchable

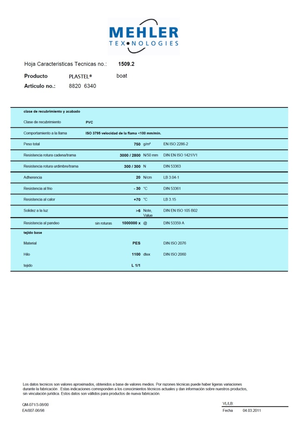

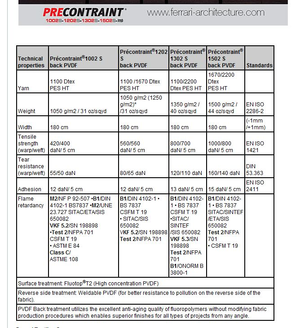

En la figura 12 se muestran las fichas técnicas de los tejidos para la cámara interior (Plastel 8820, Mehler) y la funda exterior (Précontraint 1302s, Ferrari).

4.2.2 Material FRP tablero

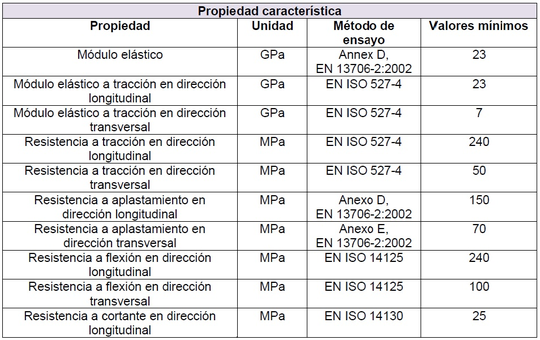

Las características de los polímeros fibroreforzados empleados en el tablero son las especificadas en la EN 13706 [23] y se resumen en el cuadro de la figura 13.

Está previsto el empleo de productos fabricados y comercializados por la empresa española Fibrotec, S.A. Se trata de perfiles en U y de paneles pultrusionados denominados Fibrotec 160.

Los perfiles presentan una altura de 180 mm, un ancho de alas de 60 mm y un espesor de 8 mm. Los paneles tienen un ancho de 300 mm y un canto de 160 mm, con tres nervios longitudinales. Cada panel se puede acoplar a los adyacentes mediante encolado de las alas machihembradas para obtener el ancho deseado.

|

|

| Figure 12: Fichas técnicas de los tejidos seleccionados para el tubo hinchable |

|

| Figure 13: Características del tablero de FRP |

4.2.3 Eslingas Dyneema

El elemento de tracción se realizará mediante eslingas de material Dyneema. Este material tiene las propiedades indicadas en la tabla de la figura 14.

4.2.4 Elementos metálicos

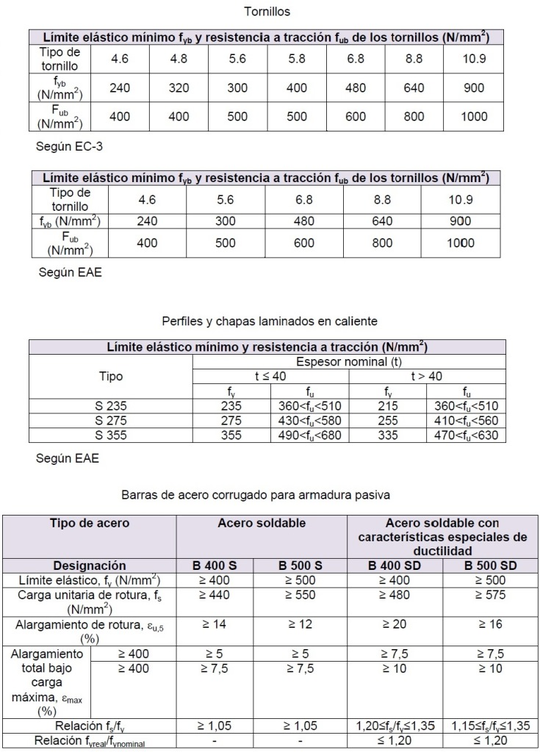

Como elementos metálicos se prevé la utilización de tornillos, chapas y barras roscadas, cuyas características mecánicas se indican en los cuadros de la figura 15.

|

| Figure 14: Propiedades de la eslinga de Dyneema |

|

| Figure 15: Características mecánicas de los elementos metálicos |

4.3 Requerimientos del PVH-LMP

A modo de resumen a continuación se presenta de forma esquemática los requerimientos que debe cumplir el Puente de Vigas Hinchables Ligero, Modular y Portátil (PVH-LMP), ya sea por normativa o por unas líneas de diseño predefinidas:

- El cálculo y diseño del puente debe regirse por la normativa militar "Trilateral Design Test Code" [13], considerando el vehículo de diseño MLC 30.

- Luz del puente de 14 m y ancho mínimo libre para la circulación de 3,35 m.

- Tamaño máximo de las piezas del puente determinado por las dimensiones útiles de un contenedor estándar de Airbus de 88 x 54, que son 2,134 m x 1,270 m x 1,70 m.

- Puente auto-resistente a su propio peso en caso de una pérdida de presión de hinchado de los tubos o de su deshinchado total.

- Puente ultraligero, con un volumen de logística y transporte reducido al máximo.

- Sistema de ensamblaje mediante elementos simples, sin necesidad de especialización.

- Sistema de posicionamiento que no requiera helicóptero o grúas pesadas.

- Tiempo de montaje cuantificable en horas.

5 Diseño, cálculo, fabricación y validación experimental de prototipos de PVH-LMP

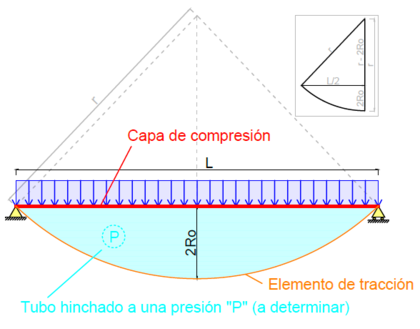

^3. L con forma de huso textil que en el centro tiene un diámetro 2R_0 sometida a unas determinadas cargas en su parte superior, sobre el elemento de compresión (figura 16). El perfil longitudinal del tubo lo suponemos con forma circular de radio rFailed to parse (syntax error): {\textstyle para facilitar los cálculos. Otra opción sería suponerlo parabólico acorde con la ley de momentos flectores, pero en nuestro caso ambas opciones son muy parecidas tal y como se ha mostrado en el capítulo [[#4.1.1 Forma del tubo hinchable|4.1.1]]. El radio }

rLR_0:

|

| Figure 16: Viga Tensairity simplemente apoyada sometida a la acción de cargas externas |

Fuerzas en el cable (elemento de tracción)

Por una parte el cable tiene que absorber el momento flector máximo que tendremos en el centro de la viga (figura 17). La tensión será:

|

(2) |

Por otra parte el cable interacciona con la membrana, soportando una fuerza normal f, que según la teoría de cables produce una tensión:

|

(3) |

|

| Figure 17: Esfuerzos sobre una viga Tensairity simplemente apoyada |

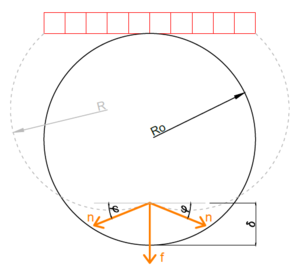

Suponiendo un esquema similar al propuesto en [19] tenemos que el cable deforma el tubo hinchable según se muestra en la figura 18. La tensión circunferencial máxima en la tela se produce en el centro de la viga, y viene dada por:

|

(4) |

|

| Figure 18: Deformación del tubo debido a la interacción con los elementos de tracción y compresión |

Asumiendo que el esquema obtenido es similar al que se propone en [19] tenemos que:

|

(5) |

donde la condición significa que asumimos que el cable no penetra en el tubo más de un 20% del radio inicial de diseño. Considerando las ecuaciones 1, 3 y 5 obtenemos la tensión en el cable debido al contacto con la tela hinchada a una presión :

|

(6) |

Igualando las ecuaciones 2 y 6 obtendremos la presión necesaria a la que hay que hinchar el tubo para sostener unas determinadas cargas que produzcan un momento flector máximo () en el centro de la viga:

|

(7) |

Esfuerzos en el tablero (elemento de compresión)

Según la figura 17, por equilibrio de fuerzas se obtiene que el valor de la compresión es el mismo que el de la tracción, con lo cual a partir de la ecuación 6 se deduce:

|

(8) |

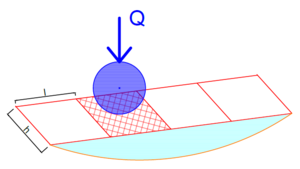

Efectos locales de la presión

Si consideramos una viga Tensairity donde la capa de compresión está compuesta por varios tableros, la carga de una rueda de un vehículo se repartirá sobre el tubo hinchable en una superficie igual a la del tablero (figura 19). En nuestro caso, los tableros están unidos entre sí para formar un conjunto rígido y disminuir estos efectos locales, con lo cual la carga será absorbida parcialmente por el resto de los tableros contiguos a través de sus uniones. Es por ello que si consideramos que la carga de una rueda es absorbida únicamente por uno de estos tableros estaremos del lado de la seguridad. En este sentido, si cada tablero tiene longitud y ancho , el apoyo de una rueda con una carga produce una presión local:

|

(9) |

|

| Figure 19: Elemento de compresión de una viga Tensairity formada por varios tableros |

Presión de hinchado

En conclusión, la presión a la que se debe hinchar el tubo para sostener unas determinadas cargas será el valor máximo obtenido en las ecuaciones 7 y 9, que consideran efectos globales y locales respectivamente.

|

(10) |

5.1 Modelo analítico simplificado: estimación de esfuerzos en elementos

A partir del modelo físico descrito en el apartado 5.10.1 se ha elaborado un procedimiento práctico mediante un archivo de Excel a partir del cual, introduciendo unos pocos parámetros básicos, se obtiene una primera estimación de los esfuerzos que deberá soportar la viga del PVH-LMP. Estos parámetros introducidos son los siguientes:

- longitud total de la viga, no del tubo hinchado.

- radio del tubo en el centro de la viga, medido verticalmente (la medida horizontal del tubo suele ser mayor, pero lo que interesa es su altura, puesto que determina la distancia de separación entre elemento de tracción y de compresión).

- anchura del elemento de compresión, la cual determina la distancia máxima transversal que puede apoyarse sobre el tubo para repartir la carga.

- longitud de cada una de las piezas que componen el elemento de compresión de la viga, la cual determina la longitud máxima sobre el tubo en la que puede repartirse una carga que esté sobre una pieza en particular.

- peso propio estimado de una viga (valor poco importante comparado con el peso de los vehículos de diseño del puente).

- coeficiente de mayoración de las cargas para poder obtener un prediseño adecuado de la viga.

Otro dato importante que hay que agregar es el tren de cargas de diseño del puente. Para ello se ha recurrido a la normativa militar "Trilateral Design Test Code" [13] y los vehículos de diseño MLC. Los datos de estos vehículos son introducidos en otra pestaña aparte, donde se definen las cargas por eje, distancia entre ejes, carga por rueda para el caso de vehículos de neumáticos y de orugas. A partir de estos datos se obtienen los momentos flectores y cargas por rueda máximos, y son enviados a la pestaña inicial. A partir de estos datos de entrada se obtienen varios resultados, de los cuales los más importantes son:

- presión a la cual se debe hinchar el tubo para contrarrestar los efectos globales y locales de cargas.

- tensión circunferencial que tiene que poder soportar el tubo hinchable.

- esfuerzo máximo de tracción a la que está sometido el cable u otro elemento de tracción de la viga.

- esfuerzo máximo de compresión que debe aguantar el elemento de compresión de la viga.

- carga por unidad de longitud que ejerce el tubo sobre el cable por un lado, y sobre el tablero por el otro.

Como experiencia práctica de referencia se ha diseñado un puente de 14 metros de largo formado por 2 vigas Tensairity con unas medidas del tubo en centro vano de 1,40 m de altura y 1,70 m de ancho. El elemento de compresión de cada viga está dividido en 7 piezas de 2,00 metros de longitud y 1,70 m de anchura. El peso propio estimado del puente es de unas 5 toneladas, mientras que el vehículo militar de diseño es el MLC 30 (peso alrededor de las 30 toneladas). El factor de seguridad recomendado por normativa para la fase de prediseño es de 1,15. Con estos datos se obtiene una estimación de la presión de hinchado del tubo, así como los esfuerzos que debe soportar cada uno de los elementos del puente, que se resumen a continuación:

En el apéndice 10 se adjuntan las hojas de Excel a partir de las que se han obtenido estos resultados.

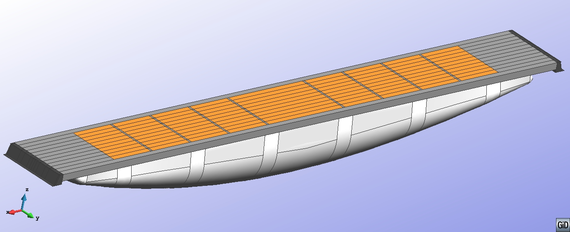

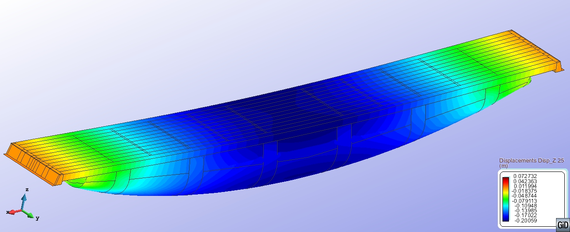

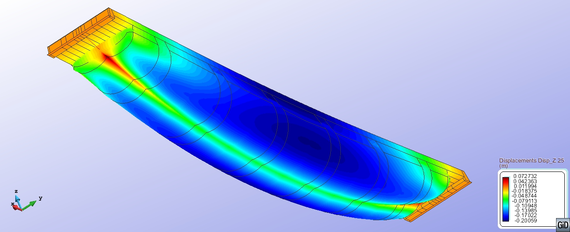

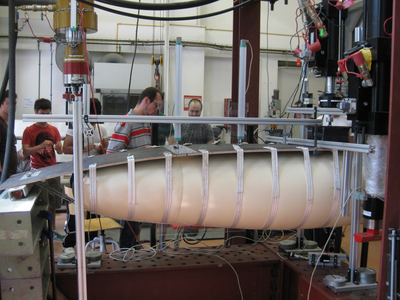

5.2 Simulación numérica

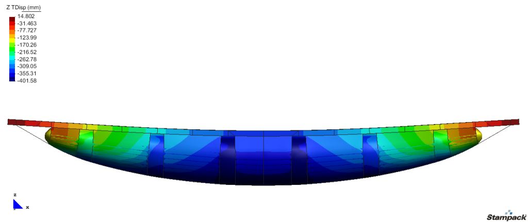

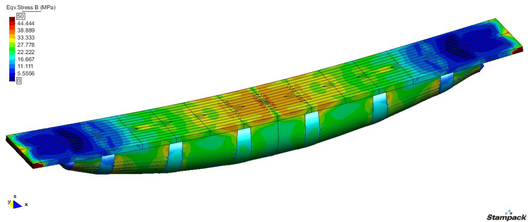

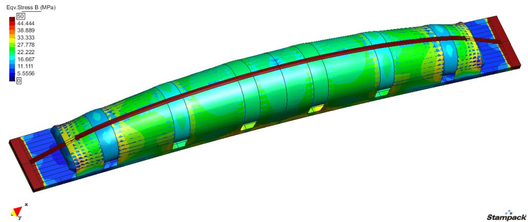

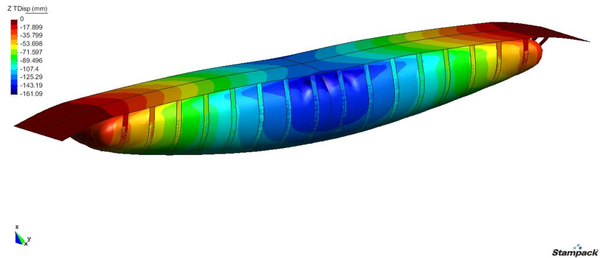

A partir de un diseño más detallado de la viga y con los datos preliminares obtenidos en la estimación anterior, se ha procedido a la modelización mediante elementos finitos con el fin de obtener las deformaciones producidas por la aplicación de la carga de diseño, así como las tensiones en los distintos elementos que la componen. Como ya se propuso en el apartado 5.8, la simulación numérica se ha realizado con el software Stampack. La viga simulada se ha hinchado a una presión de 600 mbar, lo cual produce unas pre-deformaciones en el tablero. Al aplicar la carga del vehículo de diseño MLC 30 sobre la viga, el centro del tablero tiene una deformación máxima vertical de 327 mm, mientras que el elemento de tracción 366 mm (figura 20). Las tensiones en cada uno de los elementos de la viga se muestran en las figuras 21 y 22.

|

| Figure 20: Deformación de la viga debido a la carga del vehículo de diseño MLC 30 |

|

| Figure 21: Tensiones en la viga debido a la carga del vehículo de diseño MLC 30 (vista superior) |

|

| Figure 22: Tensiones en la viga debido a la carga del vehículo de diseño MLC 30 (vista inferior) |

5.3 Efectos dinámicos

Con el objetivo de tener en cuenta los efectos dinámicos, que con total seguridad serán un factor importante en el PVH-LMP, se han revisado con detenimiento los requisitos impuestos según la normativa militar "Trilateral Design Test Code" [13]. Curiosamente ésta no exige ningún tipo de cálculo complejo como se podría esperar, sino que simplemente obliga a aumentar las cargas estáticas por un "Factor de Impacto", correspondiente a un incremento del 15% Literalmente la normativa define este factor como el factor aplicado a una carga estática para considerar la carga dinámica inducida equivalente, causada por el movimiento de dicha carga . Este factor de impacto aplicado a la carga de los vehículos de diseño MLC cubre velocidades de cruce de hasta 25 km/h. A falta de un estudio dinámico más exhaustivo mediante el uso de métodos numéricos avanzados, tal y como se comenta en el apartado 8 de desarrollos futuros, ésta es una primera aproximación que se ha utilizado en la presente tesis y que además está descrito en la normativa adoptada.

5.1 Diseño constructivo

La estructura prototipo se ha diseñado pensando en usar exclusivamente elementos estándar existentes en el mercado, adaptándolos según las necesidades de forma para que no sea necesario fabricar piezas a medida ni realizar construcciones complejas. La estructura proyectada consta esencialmente de cuatro elementos principales:

- Un elemento hinchable, formado por dos membranas concéntricas sometidas a una presión máxima de 200 mbar

- Un tablero de paneles y perfiles en material plástico fibro-reforzado (FRP)

- Un elemento de tracción de material textil (Dyneema) que conecta el elemento hinchable con el tablero

- Unas vigas metálicas transversales para el anclaje del elemento de tracción y para la transmisión de reacciones al terreno

|

|

| |

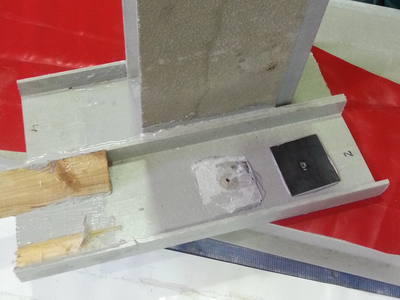

| Figure 23: Pruebas de soldadura y costura de los tejidos | |

|

|

| |

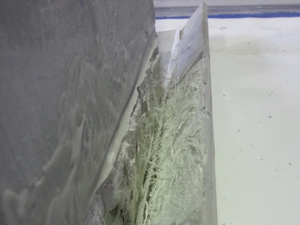

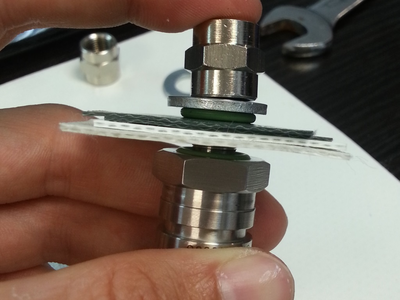

| Figure 24: Comprobación de estanqueidad del material y las válvulas | |

|

|

| |

| Figure 25: Adherencia entre materiales y pruebas de carga de los perfiles FRP pegados | |

5.2 Fabricación de un prototipo de viga

En una primera etapa se fabricó un prototipo de una primera viga del puente con el objetivo de ensayarla frente a la acción de las cargas de diseño y medir las deformaciones, así como realizar pruebas de manipulación, transporte y montaje/desmontaje. Para ello se han realizado las siguientes tareas, las cuales están directamente relacionadas con los cuatro elementos principales de que está compuesta la estructura.

5.2.1 Fabricación del tubo hinchable

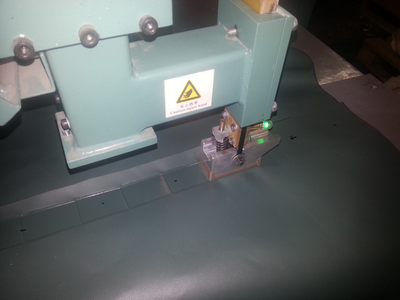

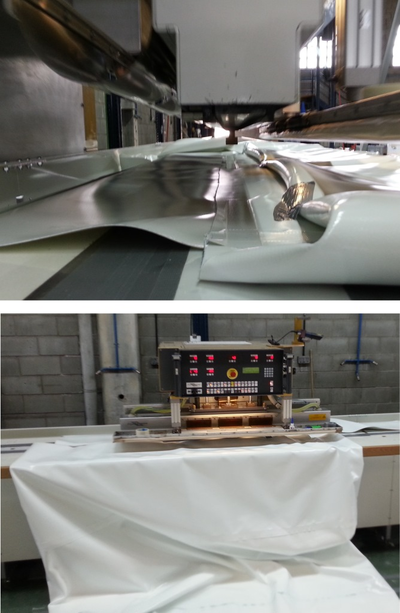

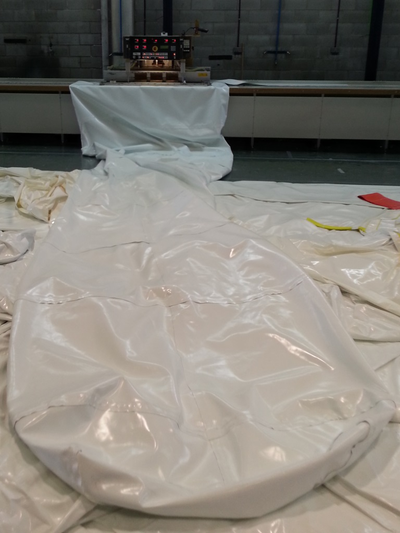

El tubo hinchable está compuesto por 2 partes, una cámara interior estanca al aire y una funda exterior que le confiere resistencia al conjunto. El proceso de fabricación empieza con el corte de los patrones de ambas capas según patronaje. A continuación se prepara la punta del tubo con los detalles donde irán el sensor de presión, válvula de medición manual y conexiones con la conducción de aire a presión (figuras 26 y 27). Seguidamente se procede con la cámara interior del tubo, soldando las puntas mediante una máquina de soldar por alta frecuencia de pequeño tamaño para trabajar bien con la curvatura de éstas (figura 28), y posteriormente se suelda el resto del tubo mediante una máquina de mayor tamaño (figura 29). Antes de cerrar se añaden los detalles inicialmente previstos y luego se hace un hinchado de prueba (figura 30).

|

|

| Figure 26: Preparación de la punta del tubo hinchable con detalles para válvulas, bridas y sensores |

|

|

| File:Draft Samper 262723117-tubo5.png |

|

| Figure 27: Detalle de los elementos de la punta del tubo hinchable | |

|

|

| Figure 28: Soldadura de la punta de la cámara interior del tubo hinchable | |

|

|

|

|

| Figure 29: Soldadura del cuerpo central de la cámara interior del tubo hinchable | |

|

|

| Figure 30: Cámara interior del tubo hinchable terminada | |

|

| Figure 31: Costura de la punta de la cámara exterior del tubo hinchable |

|

|

| Figure 32: Soldadura del cuerpo central de la cámara exterior del tubo hinchable | |

|

| Figure 33: Tubo hinchable terminado |

|

| Figure 34: Tubo hinchable terminado |

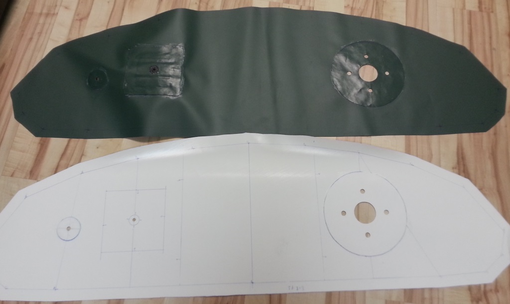

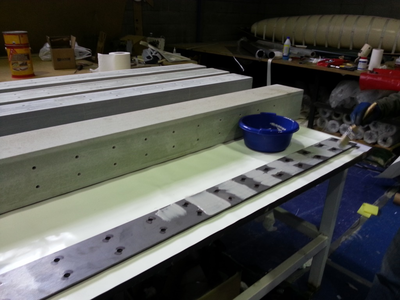

5.2.2 Fabricación del tablero de paneles y perfiles FRP

El tablero de la viga lo componen paneles 4 de 2,5 m y 2 paneles de 2,0 m de longitud. Cada panel está formado por perfiles FRP machihembrados encolados entre sí para formar paneles de 1,58 m de anchura (figuras 35 y 38), los cuales tienen encolados en el interior de sus laterales unas chapas con tuercas soldadas (figura 36) para unir el tablero con el tubo hinchable mediante unas bandas de tejido a modo de abrazo, además de disponer en su interior de unos tacos de madera para pasar las barras de acero longitudinales (figura 37). Estas barras se unen con manguitos en determinados puntos, accesibles a través de unas perforaciones en la parte inferior del tablero. Por último se completa el panel mediante el encolado de unos perfiles en U que sobresalen 10 cm a cada lado para facilitar la unión entre paneles y la futura unión entre vigas (figura 39).

|

|

|

|

| Figure 35: Preparación de los perfiles FRP para la formación de los paneles del tablero de la viga | |

|

|

|

|

| |

| Figure 36: Pegado de las placas de anclaje del tubo en el interior de los laterales del tablero | |

| File:Draft Samper 262723117-tablero12.png |

|

| Figure 37: Tacos de madera y perforaciones para el paso y unión de las barras de acero longitudinales | |

|

|

| Figure 38: Pegado de los perfiles FRP machihembrados para formar el cuerpo central de los paneles del tablero | |

|

Fabricación de los paneles FRP del tablero de la viga |

| Figure 39: Fabricación de los paneles FRP del tablero de la viga | |

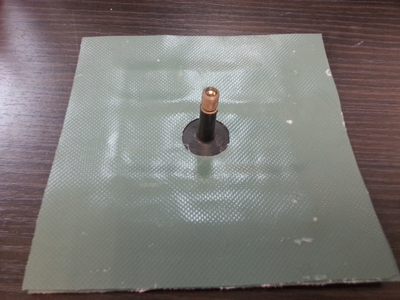

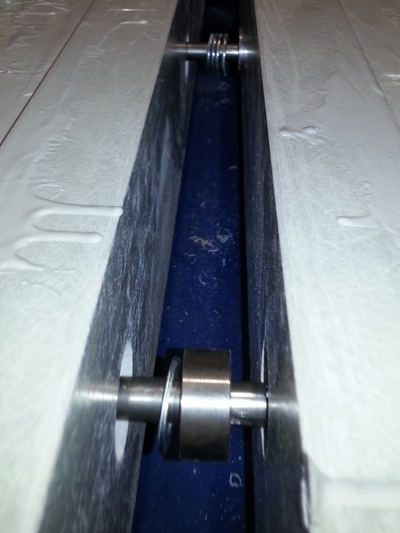

5.2.3 Fabricación de elementos auxiliares para la unión de la eslinga con el tubo y el tablero

El elemento de tracción de la viga consiste en una eslinga tubular de tejido de Dyneema de 12 m de longitud (figura 40). Para asegurar el contacto entre la eslinga y el centro de la cara inferior del tubo, así como para mantener el tubo unido al tablero, se han diseñado unas bandas de tejido que se anclan a los laterales de éste, y que disponen de unos pasadores para colocar la eslinga en la posición prevista (figura 41). Para unir la eslinga con los extremos de la viga se han diseñado unas piezas de acero que se conectan a éstos a través de barras también de acero (figura 42).

|

|

| Figure 40: Eslinga de tejido de Dyneema el cuerpo central de los paneles del tablero |

|

| Figure 41: Bandas de tejido ancladas al tablero con pasadores para asegurar el contacto |

| File:Draft Samper 262723117-eslinga4.png | Pieza de acero para la unión entre la eslinga y los extremos de viga |

| Figure 42: Pieza de acero para la unión entre la eslinga y los extremos de viga | |

5.2.4 Fabricación de apoyos de acero para los extremos de la viga

Con el fin de conectar el tablero con el elemento de tracción y transmitir a su vez las reacciones al terreno, se han diseñado y fabricado unos elementos de acero. Para levantar la viga y poder girarla durante la fase de posicionamiento se les han añadido unas orejetas en los laterales para levantar la viga y girarla en las operaciones de posicionamiento del puente (figura 43).

|

|

| Figure 43: Apoyos de acero para los extremos de viga | |

5.2.5 Resultado final

Una vez fabricados todos los elementos por separado que componen el primer prototipo de viga de PVH-LMP, se procede a su montaje en el suelo en posición invertida (figura 44). Posteriormente, mediante la ayuda de unos pórticos diseñados para la ocasión, se le da la vuelta y se sitúa sobre unos caballetes también fabricados para este fin (figura 45). En el próximo apartado 5.6 se dan más detalles de este proceso. El peso total de la viga es inferior a 2,5 tn, con lo que el puente completo no llegará a las 5 tn de peso. Dado que su capacidad de carga de diseño es de 30 tn, esto implica una relación de 1 a 6, lo cual le confiere una ligereza que no tienen otras alternativas de puentes.| Primer prototipo de viga montado en el suelo |

| Figure 44: Primer prototipo de viga montado en el suelo |

| File:Draft Samper 262723117-viga3.png | File:Draft Samper 262723117-viga4.png |

| Primer prototipo de viga en posición final sobre caballetes | |

| Figure 45: Primer prototipo de viga en posición final sobre caballetes | |

5.3 Ensayo del prototipo de viga

La primera viga se ha ensayado con una sobrecarga repartida sobre el tablero de hasta 8 tn (8 sacos de arena de 1 tn cada uno), con una presión de hinchado del tubo de 240 mbar (figura 46). No se ha incrementado la carga debido a las grandes deflexiones aparecidas y para evitar posibles roturas en la viga antes de terminar el puente completo (ensayo no destructivo).

|

|

|

| Figure 46: Prueba de carga de la viga 1 con 8 tn |

![Flechas en varias secciones del tablero de la viga 1 en función de la carga (hasta 8 tn) [en metros]](/wd/images/thumb/4/4b/Draft_Samper_262723117-flechas_tablero_8tn.png/600px-Draft_Samper_262723117-flechas_tablero_8tn.png)

|

| Figure 47: Flechas en varias secciones del tablero de la viga 1 en función de la carga (hasta 8 tn) [en metros] |

![Flechas en varias secciones de la eslinga de la viga 1 en función de la carga (hasta 8 tn) [en metros]](/wd/images/thumb/f/f2/Draft_Samper_262723117-flechas_eslinga_8tn.png/600px-Draft_Samper_262723117-flechas_eslinga_8tn.png)

|

| Figure 48: Flechas en varias secciones de la eslinga de la viga 1 en función de la carga (hasta 8 tn) [en metros] |

|

|

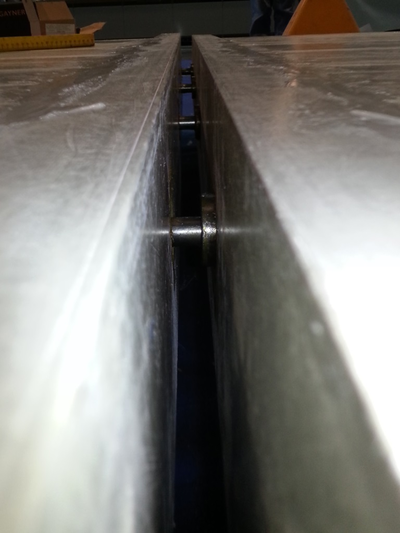

| Figure 49: Penetración de la eslinga en el tubo y contacto tubo-tablero de la viga 1 con 8 tn de carga | |

Como conclusión, después de analizar esta primera experiencia se decide sustituir la eslinga textil por las mismas barras de acero que conectan la eslinga con el tablero, extendiéndose éstas a lo largo de toda la longitud del tubo. Además esto permite alargar el tubo hinchable un poco más y, en consecuencia, poder cargar la viga más cerca de los apoyos (que también era una limitación en este primer prototipo). Igualmente, para mejorar la transferencia de esfuerzo cortante en las uniones entre paneles, se decidió aumentar la longitud de las arandelas en dichas uniones, junto con la adición de unos discos de FRP en el interior de los perfiles en U, incrementando de esta forma la superficie de contacto.

5.4 Rediseño y fabricación de un prototipo de viga mejorado

A partir de las conclusiones obtenidas en las pruebas de carga (apartado 5.3), así como de fabricación en sí (apartado 5.2) y operatividad en el montaje (apartado 5.6), en el primer modelo experimental se ha procedido a rediseñar algunas partes de la viga para fabricar una segunda que fuera más fácil de montar y con un comportamiento mejorado frente a la acción de cargas. Las mejoras introducidas se detallan en los siguientes apartados.

5.4.1 Cambio del elemento de tracción

En la primera viga se utilizó una eslinga de tejido de Dyneema, el cual se caracteriza por una elevada resistencia a tracción, pero que tras los ensayos ha mostrado tener una fluencia elevada. Para evitar este efecto se cambió por unos cables de acero. Dado que la opción de cables era más costosa en tiempo y dinero, se optó por usar varios tramos de barra de acero conectados por manguitos en el segundo prototipo (figura 50). Esto por un lado le añade más peso al elemento de tracción, pero por otro no requiere la pieza de conexión de acero anterior, con lo cual se equilibra bastante.

|

|

| Figure 50: Elemento de tracción formado por barras de acero | |

5.4.2 Modificación de la longitud del tubo

La longitud del tubo en la primera viga estaba limitada por la longitud de la eslinga, que requería de unas piezas de acero en sus extremos que no podían tocarlo. Esto no permitía sostener cargas elevadas cerca de los extremos de la viga. Al cambiar la eslinga y quitar estas piezas, se ha podido alargar el tubo y resolver este problema (figura 51).

|

| Figure 51: Aumento de la longitud del tubo hinchable |

5.4.3 Mejoras en los perfiles en U de los paneles FRP de la viga

La unión entre paneles se realiza mediante el paso de unas barras de acero longitudinalmente a modo de pretensado inicial. Para absorber el esfuerzo cortante en estas juntas se diseñaron en la primera viga una especie de anillos de acero cuyo diámetro interior era algo mayor que el de las barras, y el diámetro exterior algo menor que el de las perforaciones realizadas en los perfiles en U. Para reducir la dificultad de inserción de estos elementos en el montaje de la primera viga y su corta longitud e incrementarle la poca superficie de transferencia de cortante, se han encolado unos discos de FRP en los perfiles en U (figura 52). A su vez se han alargado los anillos de acero, así como se han diseñado unas terminaciones cónicas que faciliten el montaje en la segunda viga (figura 53). Además, se ha procedido a rediseñar los anillos de la primera viga añadiendo los finales cónicos para los siguientes montajes. El resultado obtenido ha sido satisfactorio.| File:Draft Samper 262723117-anillos1.png | Discos de FRP encolados sobre los perfiles en U |

| Figure 52: Discos de FRP encolados sobre los perfiles en U | |

|

Anillos para la transmisión de esfuerzos cortantes |

| Figure 53: Anillos para la transmisión de esfuerzos cortantes | |

5.4.4 Fabricación de un prototipo de viga mejorado

La fabricación de la segunda viga se ha realizado de idéntica forma a la primera, exceptuando los cambios especificados anteriormente. En cuanto al montaje se ha mejorado sustancialmente respecto a la primera, reduciendo drásticamente el tiempo y esfuerzo requerido. Con esta segunda viga, aprovechando también el prototipo de la primera, ya estaría fabricado el primer prototipo de PVH-LMP (figura 54). La unión entre vigas se realiza mediante unas piezas angulares de acero colocadas con tornillos en los salientes de los perfiles en U. El hinchado de las vigas se realiza con un único motor, que lleva un sistema de control de presión que da la orden de hinchar/parar cuando la presión está fuera de los límites preestablecidos.| File:Draft Samper 262723117-viga1.png | File:Draft Samper 262723117-viga3.png |

| Prototipo final del puente con las dos vigas juntas | |

| Figure 54: Prototipo final del puente con las dos vigas juntas | |

5.5 Ensayo del prototipo de viga mejorado

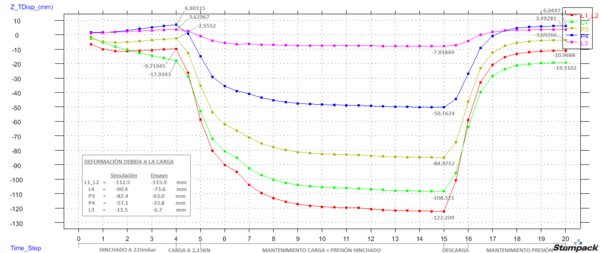

Una vez incorporadas las mejoras a la segunda viga, sobre todo por lo que respecta al elemento de tracción (ahora de acero), se ensaya con una sobrecarga repartida sobre el tablero de hasta 10 tn (10 sacos de arena de 1 tn cada uno), con una presión de hinchado del tubo de 175 mbar (figura 55). A continuación, en las figuras 56 y 57 se presentan los resultados obtenidos tras la medición de flechas en cada una de las secciones existentes entre paneles, tanto en el tablero como en la eslinga, para incrementos de carga de 1 tn.

|

|

|

| Figure 55: Prueba de carga de la viga 2 con 10 tn |

![Flechas en varias secciones del tablero de la viga 2 en función de la carga (hasta 10 tn) [en metros]](/wd/images/thumb/4/4b/Draft_Samper_262723117-flechas_tablero_10tn.png/600px-Draft_Samper_262723117-flechas_tablero_10tn.png)

|

| Figure 56: Flechas en varias secciones del tablero de la viga 2 en función de la carga (hasta 10 tn) [en metros] |

![Flechas en varias secciones de la eslinga de la viga 2 en función de la carga (hasta 10 tn) [en metros]](/wd/images/thumb/7/7e/Draft_Samper_262723117-flechas_eslinga_10tn.png/600px-Draft_Samper_262723117-flechas_eslinga_10tn.png)

|

| Figure 57: Flechas en varias secciones de la eslinga de la viga 2 en función de la carga (hasta 10 tn) [en metros] |

La longitud inicial del elemento de tracción entre apoyos se ha fijado en 14,44 m (prácticamente idéntica a los 14,48 m en la viga 1). La diferencia está en que al hinchar el tubo, las barras de acero prácticamente no se alargan, con lo cual si se hincha con una presión de 240 mbar, el tablero adquiere una contraflecha excesiva (con peligro de rotura). Para evitar este efecto se trabaja con una presión de 175 mbar esta vez, más que suficiente. En los gráficos presentados se toma como referencia de medida el estado inicial sin carga (obviando en la representación la contraflecha inicial del tablero de la viga debido al hinchado, que en este caso es de 22,5 cm en el centro, frente a los 10 cm en la viga 1). Como se puede observar en los gráficos obtenidos, la máxima flecha en el centro del tablero con 10 tn de peso es de 21,0 cm, mientras que en la eslinga es de 9,7 cm. Después de 1 hora con la carga en posición, a diferencia del caso anterior, prácticamente ni se aprecia descenso en el centro del tablero (sólo 0,1 cm) ni en la eslinga (sólo 0,1cm), llegando a la conclusión que el problema de fluencia detectado en la primera viga ha sido solucionado. Para poder comparar los dos ensayos, en la tabla 1 se presenta un resumen, incluyendo las medidas de deformación para la viga 2 con una carga de 8 tn.

| Flecha máxima [en cm] | |||

| [2mm] Zona medida | Carga | VIGA 1 | VIGA 2 |

| [2mm] Tablero | 26,9 | 18,7 | |

| Eslinga | 15,7 | 8,8 | |

| Tablero | - | 21,0 | |

| Eslinga | - | 9,7 | |

|

|

| Figure 58: Penetración de la eslinga en el tubo y contacto tubo-tablero de la viga 2 con 10 tn de carga | |

5.5.1 Simulación numérica del prototipo de viga mejorado

Como validación adicional, se ha simulado el ensayo de la viga mejorada mediante el software RamSeries de la empresa Compass - Ingeniería y Sistemas, en Barcelona, íntimamente ligada con CIMNE. RamSeries es un completo entorno de elementos finitos (FEM) para el análisis estructural. RamSeries proporciona la capacidad de analizar todos los aspectos estructurales de un producto, gracias a su completa gama de capacidades, que incluye análisis estático lineal, modal/vibraciones, dinámica lineal y no lineal, impacto, análisis acoplado fluido-estructura, estudios termomecánicos, verificación a fatiga y mucho más. RamSeries es la solución de simulación que permite resolver los problemas estructurales más complejos con facilidad. RamSeries ofrece un completo rango de elementos 3D incluyendo vigas, cables, láminas, membranas y sólidos, y soporta una amplia gama de análisis no lineales, con diversas leyes de materiales y modelos de grandes desplazamientos. Además, RamSeries ofrece la más avanzada tecnología para resolver análisis dinámicos, incluyendo robustos algoritmos de contacto-impacto, necesarios para llevar a cabo simulaciones de muchos diseños complejos en ingeniería. RamSeries es parte del entorno de simulación Tdyn; el más completo conjunto de herramientas de análisis, que permite dar solución a prácticamente cualquier necesidad de simulación multifísica en ingeniería. Esta solución está completamente integrada en un entorno gráfico (GUI) especializado que permite la más sencilla gestión de la geometría y datos gracias a una versátil interfaz tipo árbol. Asimismo cuenta con herramientas de generación de malla completamente automáticas y un completo conjunto de utilidades para la visualización y análisis de los resultados del cálculo. Los resultados obtenidos mediante la simulación muestran grandes similitudes con la realidad, obteniéndose deformaciones muy parecidas en ambos casos, sobretodo en el tablero. En la figura 59 se muestra el modelo de viga utilizado con las zonas donde se cargan los 10 pallets de 1 tonelada, mientras que la figura 60 muestra los valores de deformación vertical. Para el tablero la deformación es de 20,1 cm (comparado con los 21,0 cm obtenidos en el ensayo real), mientras que la eslinga de acero tiene un descenso de 7,2 cm (frente a los 9,7 en la realidad). Aparece una pequeña subestimación en la simulación que puede ser debida a que las uniones entre paneles se han considerado rígidas, cosa que no es cierta en la realidad.

|

| Figure 59: Modelo para la simulación numérica de la viga con 10 tn de carga |

|

|

| Figure 60: Deformación vertical de la viga con 10 tn de carga |

5.6 Operatividad del PVH-LMP

5.6.1 Transporte

Dado que el puente debe ser fácilmente desmontable y transportable, éste está compuesto por piezas que caben dentro de pallets estándar de 88" x 54" para transporte de mercancías en aviones (2,235 x 1,372 x 1,70 m), según se muestra en la figura 10. En los prototipos realizados existen elementos de mayores dimensiones debido a problemas en el suministro de materiales estándar, pero el producto final se ceñirá a esos requerimientos. A continuación se muestran algunas imágenes de una viga del puente montada boca abajo, y a su lado la otra desmontada pieza por pieza (figura 61).| File:Draft Samper 262723117-transporte1.png |

| Vista general y detalle de una viga montada y otra desmontada |

| Figure 61: Vista general y detalle de una viga montada y otra desmontada |

| Tubo hinchable plegado y bandas de amarre | Paneles de FRP desmontados |

| (a) Tubo hinchable plegado y bandas de amarre | |

| Figure 62: Paneles de FRP desmontados | |

| Eslinga y accesorios de montaje | Apoyos metálicos y placas de anclaje |

| (a) Eslinga y accesorios de montaje | |

| Figure 63: Apoyos metálicos y placas de anclaje | |

| Motor de hinchado y manguera |

| Figure 64: Motor de hinchado y manguera |

5.6.2 Montaje

A diferencia de otras alternativas de puentes de despliegue rápido, el montaje puede realizarse de forma sencilla en unas 8 horas con un equipo de 8 personas. El proceso se realiza en posición invertida en el suelo, es idéntico para las dos vigas y se puede realizar en paralelo (salvo la maniobra de giro y posicionamiento). A continuación se detalla la forma de montaje de una viga (algunas tareas, no obstante, pueden realizarse en distinto orden al aquí indicado):

-

Se alinean los paneles y se pasan las barras de acero longitudinales (figura 65), introduciendo en cada unión entre paneles las arandelas de transmisión de cortante (figura 66). Las barras longitudinales se unen mediante manguitos en los orificios destinados a tal fin en el tablero. Finalmente se añaden los apoyos metálicos en los extremos y se aprietan las barras mediante tuercas, a modo de pretensado (figura 67).

- Medios manuales: piezas que pueden llegar a pesar unos 200 kg o más. Dificultad de movimiento y posicionamiento.

- Medios auxiliares ligeros y/o desmontables: tráctel, trípode con las propias vigas, etc.

- Medios auxiliares medianos: plumas en camión, etc.

- Medios auxiliares pesados: plumas.

| File:Draft Samper 262723117-montaje1.png |

|

| Figure 65: Alineamiento de paneles e inserción de barras de acero longitudinales | |

|

|

| |

| Figure 66: Colocación de las arandelas para transmisión de esfuerzo cortante | |

|

|

| Figure 67: Colocación de apoyos metálicos y apriete de barras | |

| File:Draft Samper 262723117-montaje10.png | File:Draft Samper 262723117-montaje11.png |

|

Posicionamiento del tubo y sus bandas de amarre |

| Figure 68: Posicionamiento del tubo y sus bandas de amarre | |

|

|

|

|

| Figure 69: Colocación de la eslinga a través de los pasadores | |

|

Fijación de la eslinga a los extremos de la viga |

| Figure 70: Fijación de la eslinga a los extremos de la viga | |

|

| Figure 72: Puente completo formado por 2 vigas unidas |

Todavía no se han llegado a realizar pruebas en exterior, simulando un caso real. No obstante, se han estudiado diferentes posibilidades. Finalmente se considera que la solución idónea es la de construir las dos vigas por separado en el suelo en una zona próxima al emplazamiento del apoyo inicial, y colocarlas en posición final de forma independiente. En una fase posterior, con las vigas ya situadas en su emplazamiento definitivo, se procede a su unión. Otro aspecto a considerar son los medios con los cuales efectuar las operaciones de montaje y colocación en obra del puente. Se proponen los siguientes medios:

|

| Figure 73: Ejemplo de fijación mediante "tornillos"

metálicos de grandes dimensiones |

5.7 Actividades de difusión y demostración

En las primeras etapas del proyecto de PVH-LMP, éste se empezó a mencionar en temas relacionados con el I+D. Como ejemplo, se escribió un pequeño artículo en la revista "informacions" de la Universitat Politècnica de Catalunya (UPC) en abril de 2012, el cual se adjunta en el apéndice 13. De forma similar, se grabó un breve reportaje para la televisión catalana (TV3) donde se hablaba de proyectos de investigación y empresas spin-off relacionadas con la universidad (http://www.324.cat/video/4507791/altres/Les-empreses-creades-per-les-universitats-per-financar-se). En la figura 74 se puede ver una fotografía de la grabación.

|

| Figure 74: Fotografía de la grabación del reportaje de TV3 |

|

| Figure 75: Fotografía del encuentro en la academia militar de West Point (EEUU) |

|

| Figure 76: Fotografía de la visita del profesor Bernd Kröplin (Tao GmbH, Stuttgart, Alemania) |

|

|

| Figure 77: Presentación del prototipo de puente completo en el evento del CERCA (30/4/2014) |

Después del montaje para este evento hubo una gran repercusión mediática, además de realizar varias entrevistas para algunos medios (prensa, radio y televisión):

- Entrevista en directo en Radio Nacional (Radio 4), en el programa "Matí a 4 bandes" de Toni Marin, en una sección de Francis Casado sobre proyectos tecnológicos de interés.

http://www.ivoox.com/mati-a-4-bandes-avui-amb-el-audios-mp3_rf_

3166996_html

- Publicación de una entrevista para el diario La Vanguardia en la versión escrita (adjunta en el apéndice 13).

- Se volvió a montar el prototipo de una viga del puente para el programa "Divendres" de TV3, presentado por Xavi Coral, en una sección de Pau Garcia-Milà denominada "Negocis d'èxit a Catalunya".