m (Scipediacontent moved page Draft Content 851389822 to Caamano et al 2017a) |

|||

| Line 1: | Line 1: | ||

| − | |||

| − | |||

| − | |||

| − | |||

| − | == | + | <div id="_GoBack" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> |

| − | < | + | F. Caamaño<sup>a</sup>, A. Boulaayoun<sup>a</sup>, F.J. Botana<sup>b</sup>, M. Botana<sup>b</sup></div> |

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;"><sup>a</sup> Titania, Ensayos y Proyectos Industriales S.L., El Puerto de Santa María, 11500, España</span></div> | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;"><sup>b</sup> Grupo de Corrosión y Protección, Escuela Superior de Ingeniería, Universidad de Cádiz, 11519 Puerto Real, España</span></div> | ||

| + | |||

| + | {| style="width: 87%;border-collapse: collapse;" | ||

| + | |- | ||

| + | | colspan='2' style="vertical-align: top;"|<big>Análisis y optimización del mecanizado de probetas para ensayos de resistencia a cortadura en uniones encoladas de material compuesto</big> | ||

| + | |- | ||

| + | | style="border-bottom: 1pt solid black;vertical-align: top;"|<span style="text-align: center; font-size: 75%;"> [[Image:Caamano_et_al_2017a-image1.png|54px]] </span> | ||

| + | | style="vertical-align: top;"| | ||

| + | |- | ||

| + | | style="border-top: 1pt solid black;border-bottom: 1pt solid black;vertical-align: top;"|<span style="text-align: center; font-size: 75%;">Historia del artículo:</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">Recibido 5 de Mayo 2017</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">En la versión revisada 5 de Mayo 2017</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">Aceptado 31 de Mayo 2017</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">Accesible online 21 de Junio 2017</span> | ||

| + | | rowspan='4' style="vertical-align: top;"|<span style="text-align: center; font-size: 75%;">El control de calidad de uniones encoladas de elementos aeronáuticos fabricados en fibra de carbono está basado en la realización de ensayos normalizados, siendo uno de los más destacados el de cortadura simple con incisión. Para llevar a cabo este ensayo mecánico es necesario realizar sendas ranuras sobre cada uno de los semipaneles encolados, siendo una condición necesaria que la ranura llegue a la línea de encolado sin que se vea afectado el segundo semipanel. La calidad de los resultados se ve fuertemente influenciada por las condiciones en las que se realizan dichas ranuras.</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">La normativa del ensayo de cortadura simple no es muy exhaustiva a la hora de definir y controlar el parámetro de la ranura, el cual es el más crítico de este ensayo. De ahí que surge la necesidad de llevar a cabo esta investigación. Este estudio se centra principalmente en la optimización del proceso de ranurado de uniones encoladas de laminados de material compuesto. Para ello se ha analizado tanto el comportamiento de la herramienta durante el mecanizado, como</span><span style="text-align: center; font-size: 75%;">la influencia de los distintos parámetros de corte; analizando para cada caso la geometría y dimensiones de la ranura, la repetibilidad de las medidas, la calidad de los resultados y los modos de fallo. Todo ello, enfocado desde el punto de vista de la calidad y optimización del proceso. </span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">Finalmente se han comparado los resultados de ensayo obtenidos tras la optimización del mecanizado con los valores reales resultantes del ensayo de probetas de solape simple sin incisión que no requieren el mecanizado de ranuras.</span> | ||

| + | |||

| + | |||

| + | |- | ||

| + | | style="border-top: 1pt solid black;vertical-align: top;"|<span style="text-align: center; font-size: 75%;">Palabras clave:</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">Ranura</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">Resistencia a cortadura simple</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">Herramienta</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">Parámetros de corte</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">Modos de fallo</span> | ||

| + | |- | ||

| + | | style="border-top: 1pt solid black;vertical-align: top;"| | ||

| + | |- | ||

| + | | colspan='2' style="vertical-align: top;"|<big>Analysis and optimization of coupon machinning for testing of adhesive shear resistance of joint bonded composite materials </big> | ||

| + | |- | ||

| + | | style="border-bottom: 1pt solid black;vertical-align: top;"|<span style="text-align: center; font-size: 75%;"> [[Image:Caamano_et_al_2017a-image2.png|54px]] </span> | ||

| + | | style="vertical-align: top;"| | ||

| + | |- | ||

| + | | style="border-top: 1pt solid black;border-bottom: 1pt solid black;vertical-align: top;"|<span style="text-align: center; font-size: 75%;">Keywords:</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">Slot</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">Single lap shear strength</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">Tool</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">Cutting parameters</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">Failure modes</span> | ||

| + | | rowspan='2' style="vertical-align: top;"|<span style="text-align: center; font-size: 75%;">The quality control of bonded aerospace parts manufactured with carbon fiber it is based on the realization of tests according to standards being one of the most outstanding the test of slotted single lap shear strength of composite joints. In order to perform this mechanical test it is necessary to slot a semi-panel to reach the bonded line without damaging the second semi-panel. The process conditions to get the slot have a strong influence on the quality of results.</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">The standard method is not exhaustive defining the most critical parameter such as the control of slot. Therefore, there is the need to perform and develop an investigation in order to study the influence of the slot on the tests results. This study is mainly focus on optimizing the slotting process of bonded joints in composite materials. For this purpose, both the behavior of the tool during machining and the influence of the cutting parameters </span><span style="text-align: center; font-size: 75%;">have been studied, by analyzing the slot geometry, the repeatability in strength measurements, the quality of results and the failure modes. Always focusing on the quality and the optimization of the process.</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">Finally, after optimizing the machining parameters the test results have been compared with the real values obtained from the single lap shear specimens without slots.</span> | ||

| + | |||

| + | |||

| + | |- | ||

| + | | style="border-top: 1pt solid black;vertical-align: top;"| | ||

| + | |} | ||

| + | |||

| + | |||

| + | ==1 Introducción == | ||

| + | |||

| + | Durante los últimos años las estructuras fabricadas con materiales compuestos han demostrado sus ventajas para aplicaciones aeroespaciales de altas prestaciones. Su uso surge de la necesidad de obtener materiales ligeros a la vez que resistentes. Además pueden ser unidas para alcanzar estructuras cada vez más complejas [1-2]. Entre las diferentes posibilidades, la unión adhesiva destaca como una atractiva alternativa frente a las tradicionales uniones mecánicas, que exigen como paso previo el taladrado de los laminados y, como consecuencia, el daño a las fibras, incremento del peso de la estructura, la aparición de la corrosión por el par galvánico, entre otros inconvenientes. | ||

| + | |||

| + | El uso creciente de estos materiales ha generado en la industria aeronáutica la necesidad de implantar diferentes ensayos para el control de calidad tanto en la recepción técnica de estos materiales como en el control de sus procesos de fabricación. Son varios los ensayos que se llevan a cabo para el control de calidad de fabricación de los materiales encolados, entre los cuales se destaca el ensayo de resistencia a cortadura en uniones a solape simple. | ||

| + | |||

| + | Para llevar a cabo este ensayo mecánico es necesario mecanizar una ranura en cada semipanel de tal forma que ésta llegue a la línea de encolado sin que se vea afectado el segundo semipanel. En este trabajo se describen el impacto de las distintas variables de mecanizado relativos a la preparación de las probetas de cortadura simple con incisión. | ||

| + | |||

| + | ==2 Procedimiento experimental== | ||

| + | |||

| + | ==='''2.1''' Materiales=== | ||

| + | |||

| + | Para este estudio se ha utilizado un material preimpregnado de fibra de carbono en formato cinta unidireccional con resina epoxi cuyo espesor nominal por capa es de 0.184 mm. | ||

| + | |||

| + | Para el encolado de los semipaneles fabricados con dicho preimpregnado se ha hecho uso de un adhesivo estructural tipo film epoxi caracterizado por un requerimiento de resistencia a cortadura simple de 17 MPa y que tras el proceso de curado tendrá un espesor aproximado de 0.2 mm. | ||

| + | |||

| + | ==='''2.2''' Preparación de los paneles=== | ||

| + | |||

| + | El proceso de fabricación de los paneles se ha llevado a cabo en dos etapas distintas, ambas en autoclave: la primera de ellas se trata de la fabricación y curado del material de carbono preimpregnado de los semipaneles; y la segunda recoge el proceso de encolado de los mismos, el cual se ha realizado mediante un encolado secundario (ver esquema en <span id='cite-_Ref482350754'></span>[[#_Ref482350754|Figura 1]]). | ||

| + | |||

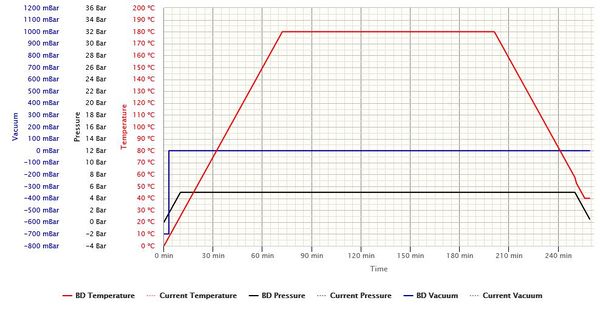

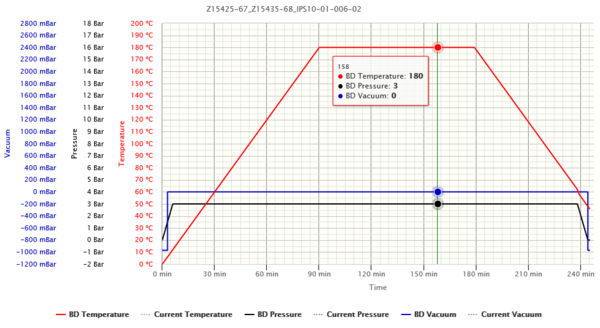

| + | El proceso de fabricación de estos paneles se ha llevado a cabo por el departamento de fabricación de Titania, ensayos y proyectos industriales. Los ciclos de curado utilizados en ambas etapas, se han realizado siguiendo las indicaciones de los fabricantes de material, tal como se describen en las <span id='cite-_Ref482351424'></span>[[#_Ref482351424|Figura 2]] y <span id='cite-_Ref482351436'></span>[[#_Ref482351436|Figura 3]]. | ||

| + | |||

| + | |||

| + | {| | ||

| + | |- | ||

| + | | [[Image:Caamano_et_al_2017a-picture-12 Cuadro de texto.svg|center|83px]] | ||

| + | | [[Image:Caamano_et_al_2017a-picture-15 Cuadro de texto.svg|center|96px]] | ||

| + | |} | ||

| + | |||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | |||

| + | [[Image:Caamano_et_al_2017a-picture-13 Cuadro de texto.svg|center|84px]] | ||

| + | </div> | ||

| + | |||

| + | <div id="_Ref482350754" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;">'''Figura 1. '''Esquema encolado secundario panel</span></div> | ||

| + | |||

| + | [[Image:Caamano_et_al_2017a-image7.jpeg|600px]] | ||

| + | |||

| + | <div id="_Ref482351424" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;">'''Figura 2. '''Ciclo de curado de los semipaneles</span></div> | ||

| + | |||

| + | [[Image:Caamano_et_al_2017a-image8-c.png|600px]] | ||

| + | |||

| + | <div id="_Ref482351436" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;">'''Figura 3. '''Ciclo de curado del adhesivo (encolado secundario)</span></div> | ||

| + | |||

| + | ==='''2.3''' Preparación de las probetas=== | ||

| + | |||

| + | Para la caracterización de las probetas fue necesaria la obtención previa de las mismas a partir de los paneles ya fabricados, mediante una primera operación de corte y el posterior ranurado. | ||

| + | |||

| + | El corte de los paneles se ha realizado mediante una cortadora de disco diamantado refrigerado por agua para evitar el sobrecalentamiento de la herramienta. Las probetas se han extraído mediante cortes paralelos a la dirección de la fibra. | ||

| + | |||

| + | El ranurado de las probetas se ha llevado a cabo mediante una fresadora convencional capaz de realizar operaciones de arranque de viruta mediante el movimiento rotatorio de la herramienta instalada. Dicho proceso se ha realizado en seco y se ha acompañado simultaneamente de una operación de aspiración de la viruta desprendida para evitar el desgaste prematuro de la herramienta de trabajo. | ||

| + | |||

| + | ==='''2.4''' Caracterización=== | ||

| + | |||

| + | La caracterización de todos los paneles se ha llevado a cabo en las diferentes unidades técnicas de las que dispone Titania. | ||

| + | |||

| + | Todos los procedimientos técnicos empleados en la ejecución de este trabajo están amparados bajo el alcance de acreditación ENAC y el programa internacional de aseguramiento de calidad Nadcap. La caracterización realizada se puede dividir en 3 grupos. | ||

| + | |||

| + | ====2.4.1 Inspección mediante ultrasonidos==== | ||

| + | |||

| + | Todos los paneles fueron inspeccionados por un inspector nivel II mediante técnica pulso eco manual con equipo y palpador phased array de 64 elementos, tal como el que se observa en la <span id='cite-_Ref482353065'></span>[[#_Ref482353065|Figura 4]]. La inspección se ha realizado tanto a los paneles fabricados como a las probetas una vez cortadas y ranuradas con el objeto de comprobar que no se vieron afectadas por la etapa de fabricación ni por la de mecanizado. | ||

| + | |||

| + | ====2.4.2 Inspección mediante microscopía óptica==== | ||

| + | |||

| + | Una vez preparadas las probetas para el ensayo, se inspeccionaron las ranuras mediante microscopio estereoscópico con el objetivo de verificar la profundidad, medir los parámetros geométricos y detectar las anomalías generadas por el mecanizado de las ranuras. La inspección visual se ha realizado a 10X. | ||

| + | |||

| + | ====2.4.3 Ensayos mecánicos==== | ||

| + | |||

| + | Como etapa final para la caracteriazación del material, las probetas fueron sometidas a tracción con el fin de obtener la resistencia a cortadura y evaluar los modos de fallo en la unión. Para ello se ha empleado una máquina universal de ensayos de 100 kN provista de un sistema de sujeción hidráulica en las mordazas, como se puede observar en la <span id='cite-_Ref482353744'></span>[[#_Ref482353744|Figura 5]]. | ||

| + | |||

| + | [[Image:Caamano_et_al_2017a-image9-c.jpeg|600px]] | ||

| + | |||

| + | <div id="_Ref482353065" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;">'''Figura 4. '''Inspección por ultrasonidos</span></div> | ||

| + | |||

| + | [[Image:Caamano_et_al_2017a-image10-c.jpeg|600px]] | ||

| + | |||

| + | <div id="_Ref482353744" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;">'''Figura 5. '''Ensayo mecánico de resistencia a cortadura en uniones a solape simple con incisión</span></div> | ||

| + | |||

| + | ==3 Resultados y discusión== | ||

| + | |||

| + | ==='''3.1''' Selección de la herramienta de ranurado=== | ||

| + | |||

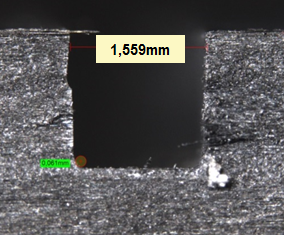

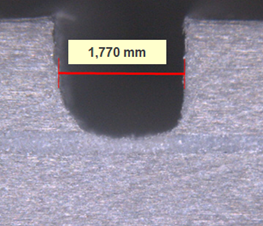

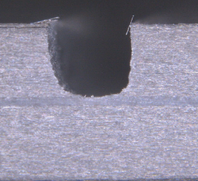

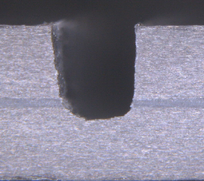

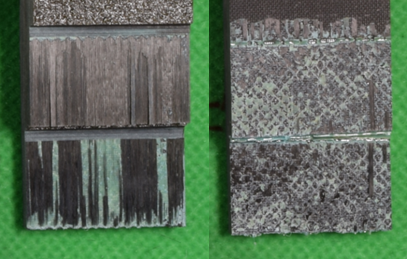

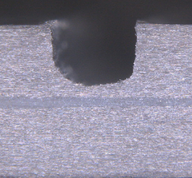

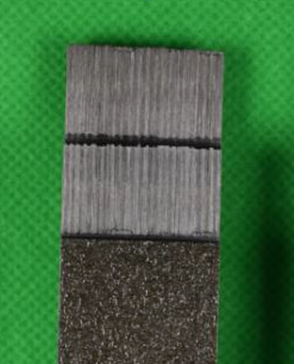

| + | Se proponen dos métodos de mecanizado en función de la herramienta de ranurado utilizada: fresa vs disco. En las <span id='cite-_Ref482354045'></span>[[#_Ref482354045|Figura 6]] y <span id='cite-_Ref482354057'></span>[[#_Ref482354057|Figura 7]] se muestran las imágenes de dos ranuras mecanizadas con fresa y disco de perfil cuadrado respectivamente. | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | ''' [[Image:Caamano_et_al_2017a-image11.png|600px]] '''</div> | ||

| + | |||

| + | <div id="_Ref482354045" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;">'''Figura 6. '''Ranura obtenida mediante fresa</span></div> | ||

| + | |||

| + | [[Image:Caamano_et_al_2017a-image12.png|600px]] | ||

| + | |||

| + | <div id="_Ref482354057" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;">'''Figura 7. '''Ranura obtenida mediante disco</span></div> | ||

| + | |||

| + | ====3.1.1 Geometría de la ranura ==== | ||

| + | |||

| + | Ambas herramientas de ranurado son capaces de cumplir con los requerimientos dimensionales de ancho y radio interno definidos por las normas habituales para dicho ensayo [3-4]. No obstante, cabe destacar que la fresa cumple con dichos requisitos de forma más precisa. | ||

| + | |||

| + | ====3.1.2 Análisis de los costes==== | ||

| + | |||

| + | Cualquier proceso productivo, busca la optimización de las operaciones de tal forma que permitan minimizar los costes de producción, y por tanto maximizar la rentabilidad del mismo. | ||

| + | |||

| + | En la <span id='cite-_Ref482354663'></span>[[#_Ref482354663|Tabla 1]] se muestran los costes del ranurado que supone cada herramienta. A la vista de los datos obtenidos cabe destacar que con el disco de perfil cuadrado, se obtienen ranuras a un coste bastante menor que con la fresa. | ||

| + | |||

| + | Otro factor significativo que afecta a la productividad de un proceso son los tiempos de mecanizado. Así pues, el ranurado con fresa incrementa el tiempo de las operaciones debido a que el propio proceso requiere mecanizar con parámetros lentos y realizar varias pasadas eliminando el material de forma progresiva para evitar el desgaste temprano de la herramienta, Sin embargo, el disco, al ser más rígido, admite el mecanizado con parámetros más rápidos y realizar el proceso en una sola pasada. Esto reduce, además de los costes, los tiempos de mecanizado. | ||

| + | |||

| + | {| style="width: 100%;border-collapse: collapse;" | ||

| + | |- | ||

| + | | colspan='4' style="border-bottom: 2pt solid black;text-align: center;vertical-align: top;"|<span id='_Ref482354663'></span><span style="text-align: center; font-size: 75%;">'''Tabla 1. '''Comparativa costes del ranurado fresa vs disco</span> | ||

| + | |- | ||

| + | | style="border-top: 2pt solid black;border-bottom: 1pt solid black;text-align: right;"|<span style="text-align: center; font-size: 75%;">Herramienta</span> | ||

| + | | style="border-top: 2pt solid black;border-bottom: 1pt solid black;text-align: right;"|<span style="text-align: center; font-size: 75%;">Precio (€)</span> | ||

| + | | style="border-top: 2pt solid black;border-bottom: 1pt solid black;text-align: right;"|<span style="text-align: center; font-size: 75%;">Vida útil (paneles)</span> | ||

| + | | style="border-top: 2pt solid black;border-bottom: 1pt solid black;text-align: right;"|<span style="text-align: center; font-size: 75%;">€/ranura</span> | ||

| + | |- | ||

| + | | style="border-top: 1pt solid black;text-align: right;vertical-align: top;"|<span style="text-align: center; font-size: 75%;">Fresa</span> | ||

| + | | style="border-top: 1pt solid black;text-align: right;"|<span style="text-align: center; font-size: 75%;">100</span> | ||

| + | | style="border-top: 1pt solid black;text-align: right;vertical-align: top;"|<span style="text-align: center; font-size: 75%;">6</span> | ||

| + | | style="border-top: 1pt solid black;text-align: right;"|<span style="text-align: center; font-size: 75%;">1.67</span> | ||

| + | |- | ||

| + | | style="border-bottom: 2pt solid black;text-align: right;vertical-align: top;"|<span style="text-align: center; font-size: 75%;">Disco</span> | ||

| + | | style="border-bottom: 2pt solid black;text-align: right;"|<span style="text-align: center; font-size: 75%;">30</span> | ||

| + | | style="border-bottom: 2pt solid black;text-align: right;vertical-align: top;"|<span style="text-align: center; font-size: 75%;">> 700</span> | ||

| + | | style="border-bottom: 2pt solid black;text-align: right;"|<span style="text-align: center; font-size: 75%;"><0.0043</span> | ||

| + | |} | ||

| + | |||

| + | |||

| + | ====3.1.3 Validación de la herramienta==== | ||

| + | |||

| + | Tras haber analizado las geometrías y los costes se concluye que el método que consigue la ranura conforme a los requisitos normalizados a menor coste es el disco, con lo cual desde el punto de vista productivo, la herramienta óptima seleccionada para ranurar es el disco de perfil cuadrado. | ||

| + | |||

| + | Para terminar de validar la herramienta se ha medido la temperatura alcanzada en el filo de la herramienta durante el proceso de ranurado para determinar si se alcanzan altas temperaturas que empeoren el desgaste de la herramienta y pudieran dañar el material a mecanizar. | ||

| + | |||

| + | Los datos registrados se representan en la gráfica que aparece en la <span id='cite-_Ref482355669'></span>[[#_Ref482355669|Figura 8]] y en ella se observa que hay una tendencia constante que oscila entre 23 a 28 ºC. Con esto, queda justificado que no es necesario refrigerar la operación de ranurado. | ||

| + | |||

| + | [[Image:Caamano_et_al_2017a-chart1.svg|600px]] | ||

| + | |||

| + | <div id="_Ref482355669" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;">'''Figura 8. '''Evolución de la temperatura en la herramienta</span></div> | ||

| + | |||

| + | ==='''3.2''' Optimización de los parámetros de ranurado === | ||

| + | |||

| + | ====3.2.1 Velocidad de avance==== | ||

| + | |||

| + | En este apartado se han analizado las ranuras mecanizadas con cuatro velocidades de avance diferentes (75, 113, 548 y 825 mm/min) manteniendo constantes los demás parámetros de corte. Dichas velocidades de avance se encuentran dentro de los valores recomendados dentro del sector para el tipo de herramienta, el material y la operación de mecanizado. | ||

| + | |||

| + | La combinación de los movimientos de avance de la probeta y de rotación del disco da como resultado una trayectoria de corte helicoidal. Cuanto más lento es el avance, menor es el paso de la hélice descrita, lo cual se traduce en un mayor ancho de la ranura mecanizada. En cambio, si el avance es muy rápido, mayor es el paso de la hélice, y como consecuencia menor ancho de la ranura. | ||

| + | |||

| + | Dentro de las diferentes velocidades estudiadas, de acuerdo con las imágenes obtenidas en la Figura 9, el avance de 548 mm/min se considera el más óptimo desde el punto de vista de la geometría de la ranura. | ||

| + | |||

| + | |||

| + | [[Image:Caamano_et_al_2017a-picture-20 Cuadro de texto.svg|center|600px]] | ||

| + | |||

| + | {| | ||

| + | |- | ||

| + | | [[Image:Caamano_et_al_2017a-image13-c.png|306px]] | ||

| + | | [[Image:Caamano_et_al_2017a-image14-c.png|center|300px]] | ||

| + | |} | ||

| + | |||

| + | |||

| + | |||

| + | [[Image:Caamano_et_al_2017a-picture-24 Cuadro de texto.svg|center|600px]] | ||

| + | |||

| + | {| | ||

| + | |- | ||

| + | | [[Image:Caamano_et_al_2017a-image15-c.png|300px]] | ||

| + | | [[Image:Caamano_et_al_2017a-image16-c.png|center|306px]] | ||

| + | |} | ||

| + | |||

| + | |||

| + | <div id="_Ref482358248" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;">'''Figura 9.''' Ranuras para diferentes velocidades de avance</span></div> | ||

| + | |||

| + | ====3.2.2 Número de revoluciones==== | ||

| + | |||

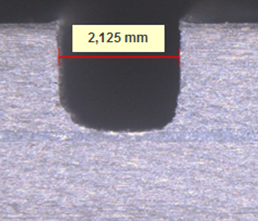

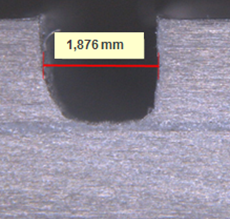

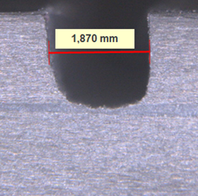

| + | Una vez definido el avance óptimo, se ha procedido a optimizar el número de revoluciones. Al igual que en el apartado anterior, la optimización se hace, principalmente, en base a la geometría de la ranura obtenida. Para ello, se han mecanizado diferentes ranuras variando el número de revoluciones (2600, 2800, 3000 rpm) manteniendo constante el avance. Estos valores de rpm durante el ranurado se encuentran nuevamente dentro de los valores recomendados dentro del sector para el tipo de herramienta, el material y la operación de mecanizado. | ||

| + | |||

| + | De acuerdo con las geometrías recogidas en la Figura 10, se observa que existe una dependencia inversamente proporcional entre el ancho de la ranura y el número de revoluciones, es decir que a menor número de revoluciones mayor es el ancho de la ranura. Así pues, 3000 rpm es el número de revoluciones óptimo, ya que es el que proporciona la geometría de la ranura más precisa respecto a los requerimientos definidos en las normas de ensayo | ||

| + | |||

| + | |||

| + | [[Image:Caamano_et_al_2017a-picture-26 Cuadro de texto.svg|center|600px]] | ||

| + | |||

| + | {| | ||

| + | |- | ||

| + | | [[Image:Caamano_et_al_2017a-image17-c.png|198px]] | ||

| + | | [[Image:Caamano_et_al_2017a-image18-c.png|center|192px]] | ||

| + | |} | ||

| + | [[Image:Caamano_et_al_2017a-image12-c.png|216px]] | ||

| + | |||

| + | <div id="_Ref482358927" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | '''Figura 10. '''<span style="text-align: center; font-size: 75%;">Ranuras para diferentes revoluciones del disco</span></div> | ||

| + | |||

| + | De acuerdo con el estudio experimental realizado con el material de estudio se deduce que los parámetros óptimos de mecanizado son una velocidad de avance de 548 mm/min y unas revoluciones de 3000 rpm. | ||

| + | |||

| + | ====3.2.3 Profundidad de la ranura==== | ||

| + | |||

| + | Una vez definidos el avance y el número de revoluciones óptimos, se ha procedido a estudiar la influencia de la profundidad de la ranura en los resultados del ensayo mecánico, analizando la resistencia a cortadura y los modos de fallo de la unión. Para ello, se han definido tres tipos de ranuras (cortas, ok y pasadas), tal como se muestra en la <span id='cite-_Ref482359267'></span>[[#_Ref482359267|<span style="text-align: center; font-size: 75%;">Figura 11</span>]]. | ||

| + | |||

| + | |||

| + | [[Image:Caamano_et_al_2017a-picture-2049 Cuadro de texto.svg|center|600px]] | ||

| + | |||

| + | {| | ||

| + | |- | ||

| + | | [[Image:Caamano_et_al_2017a-image19-c.png|192px]] | ||

| + | | [[Image:Caamano_et_al_2017a-image20-c.png|center|198px]] | ||

| + | |} | ||

| + | [[Image:Caamano_et_al_2017a-image21-c.png|204px]] | ||

| + | |||

| + | <div id="_Ref482359267" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;">'''Figura 11. '''Tipos de ranuras en función de la profundidad</span></div> | ||

| + | |||

| + | En la <span id='cite-_Ref482359587'></span>[[#_Ref482359587|Tabla 2]] se resumen los resultados del ensayo obtenidos. | ||

| + | |||

| + | {| style="width: 100%;border-collapse: collapse;" | ||

| + | |- | ||

| + | | colspan='4' style="border-bottom: 2pt solid black;text-align: center;vertical-align: top;"|<span id='_Ref482359587'></span><span style="text-align: center; font-size: 75%;">'''Tabla 2. '''Resultados de resistencia a cortadura en función de la profundidad de ranura''' '''</span> | ||

| + | |- | ||

| + | | style="border-top: 2pt solid black;border-bottom: 1pt solid black;text-align: right;"|<span style="text-align: center; font-size: 75%;">Muestra</span> | ||

| + | | style="border-top: 2pt solid black;border-bottom: 1pt solid black;text-align: right;"|<span style="text-align: center; font-size: 75%;">Resistencia ranuras cortas (MPa)</span> | ||

| + | | style="border-top: 2pt solid black;border-bottom: 1pt solid black;text-align: right;"|<span style="text-align: center; font-size: 75%;">Resistencia ranuras ok (MPa)</span> | ||

| + | | style="border-top: 2pt solid black;border-bottom: 1pt solid black;text-align: right;"|<span style="text-align: center; font-size: 75%;">Resistencia ranuras pasadas (MPa)</span> | ||

| + | |- | ||

| + | | style="border-top: 1pt solid black;text-align: right;vertical-align: top;"|<span style="text-align: center; font-size: 75%;">P1</span> | ||

| + | | style="border-top: 1pt solid black;text-align: right;"|<span style="text-align: center; font-size: 75%;">-</span> | ||

| + | | style="border-top: 1pt solid black;text-align: right;"|<span style="text-align: center; font-size: 75%;">32.0</span> | ||

| + | | style="border-top: 1pt solid black;text-align: right;"|<span style="text-align: center; font-size: 75%;">-</span> | ||

| + | |- | ||

| + | | style="text-align: right;vertical-align: top;"|<span style="text-align: center; font-size: 75%;">P2</span> | ||

| + | | style="text-align: right;"|<span style="text-align: center; font-size: 75%;">-</span> | ||

| + | | style="text-align: right;vertical-align: top;"|<span style="text-align: center; font-size: 75%;">30.5</span> | ||

| + | | style="text-align: right;"|<span style="text-align: center; font-size: 75%;">-</span> | ||

| + | |- | ||

| + | | style="text-align: right;vertical-align: top;"|<span style="text-align: center; font-size: 75%;">P3</span> | ||

| + | | style="text-align: right;"|<span style="text-align: center; font-size: 75%;">-</span> | ||

| + | | style="text-align: right;vertical-align: top;"|<span style="text-align: center; font-size: 75%;">28.4</span> | ||

| + | | style="text-align: right;"|<span style="text-align: center; font-size: 75%;">-</span> | ||

| + | |- | ||

| + | | style="text-align: right;vertical-align: top;"|<span style="text-align: center; font-size: 75%;">P4</span> | ||

| + | | style="text-align: right;"|<span style="text-align: center; font-size: 75%;">-</span> | ||

| + | | style="text-align: right;vertical-align: top;"|<span style="text-align: center; font-size: 75%;">33.8</span> | ||

| + | | style="text-align: right;"|<span style="text-align: center; font-size: 75%;">-</span> | ||

| + | |- | ||

| + | | style="text-align: right;vertical-align: top;"|<span style="text-align: center; font-size: 75%;">P5</span> | ||

| + | | style="text-align: right;"|<span style="text-align: center; font-size: 75%;">-</span> | ||

| + | | style="text-align: right;vertical-align: top;"|<span style="text-align: center; font-size: 75%;">32.3</span> | ||

| + | | style="text-align: right;"|<span style="text-align: center; font-size: 75%;">-</span> | ||

| + | |- | ||

| + | | style="text-align: right;vertical-align: top;"|<span style="text-align: center; font-size: 75%;">P6</span> | ||

| + | | style="text-align: right;"|<span style="text-align: center; font-size: 75%;">-</span> | ||

| + | | style="text-align: right;vertical-align: top;"|<span style="text-align: center; font-size: 75%;">35.5</span> | ||

| + | | style="text-align: right;"|<span style="text-align: center; font-size: 75%;">-</span> | ||

| + | |- | ||

| + | | style="border-bottom: 2pt solid black;text-align: right;"|<span style="text-align: center; font-size: 75%;">Modo de fallo</span> | ||

| + | | style="border-bottom: 2pt solid black;text-align: right;"|<span style="text-align: center; font-size: 75%;">Inválido</span> | ||

| + | | style="border-bottom: 2pt solid black;text-align: right;"|<span style="text-align: center; font-size: 75%;">Válido</span> | ||

| + | | style="border-bottom: 2pt solid black;text-align: right;"|<span style="text-align: center; font-size: 75%;">Inválido</span> | ||

| + | |} | ||

| + | |||

| + | |||

| + | Tanto para las ranuras “cortas” como para las “pasadas”, los valores de resistencia son inválidos puesto que no muestran el valor real de la resistencia a cortadura del adhesivo tal como se observa en los modos de fallo (<span id='cite-_Ref482359837'></span>[[#_Ref482359837|Figura 12]]) al apreciarse solo la fibra de las capas previas o posteriores a la teórica unión encolada. Son por tanto evidencias de delaminación del semipanel. | ||

| + | |||

| + | Como queda demostrado, la profundidad de la ranura es un factor crítico en los resultados. Por ello, se considera necesaria la verificación visual previa de la ranura antes de iniciar la ejecución del ensayo de las probetas con una magnificación de al menos 10X. | ||

| + | |||

| + | |||

| + | [[Image:Caamano_et_al_2017a-picture-2050 Cuadro de texto.svg|center|600px]] | ||

| + | |||

| + | {| | ||

| + | |- | ||

| + | | [[Image:Caamano_et_al_2017a-image22.png|294px]] | ||

| + | | [[Image:Caamano_et_al_2017a-image23.png|center|300px]] | ||

| + | |} | ||

| + | |||

| + | |||

| + | <div id="_Ref482359837" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;">'''Figura 12. '''Modos de fallo: a) Inválido; b) Válido</span></div> | ||

| + | |||

| + | ==='''3.3''' Validación del método de ranurado=== | ||

| + | |||

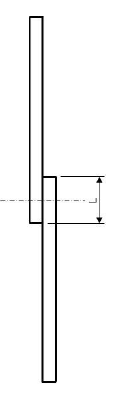

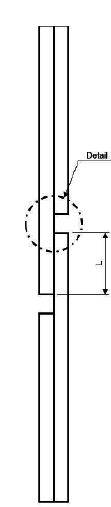

| + | Una vez seleccionada la herramienta y optimizados los parámetros de mecanizado de la ranura se ha procedido a validar dicho método. Para ello, se han comparado los resultados del ensayo mecánico de probetas de cortadura simple con incisión con el resultado de probetas de cortadura simple sin incisión en las cuales no interviene la influencia de la etapa de ranurado. En la <span id='cite-_Ref482360674'></span>[[#_Ref482360674|Figura 13]] se representan los bocetos de los dos tipos de probetas comparadas. | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | |||

| + | [[Image:Caamano_et_al_2017a-picture-2053 Cuadro de texto.svg|center|600px]] | ||

| + | |||

| + | {| | ||

| + | |- | ||

| + | | [[Image:Caamano_et_al_2017a-image24.png|228px]] | ||

| + | | [[Image:Caamano_et_al_2017a-image25-c.png|center|150px]] | ||

| + | |} | ||

| + | </div> | ||

| + | |||

| + | <div id="_Ref482360674" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;">'''Figura 13. '''Probetas para ensayo de cortadura simple: a) Sin incisión; b) Con incisión</span></div> | ||

| + | |||

| + | Analizando los resultados recogidos en la <span id='cite-_Ref482360382'></span>[[#_Ref482360382|Tabla 3]] se observa que los resultados son equivalentes en ambas tipologías de probetas, tanto en la resistencia a cortadura como en los modos de fallo, con lo cual se considera validado el método de ranurado seleccionado. | ||

| + | |||

| + | {| style="width: 100%;border-collapse: collapse;" | ||

| + | |- | ||

| + | | colspan='3' style="border-bottom: 2pt solid black;text-align: center;"|<span id='_Ref482360382'></span><span style="text-align: center; font-size: 75%;">'''Tabla 3'''. Resultados de resistencia a cortadura en función de la profundidad de ranura''' '''</span> | ||

| + | |- | ||

| + | | style="border-top: 2pt solid black;border-bottom: 1pt solid black;text-align: right;"|<span style="text-align: center; font-size: 75%;">Muestras</span> | ||

| + | | style="border-top: 2pt solid black;border-bottom: 1pt solid black;text-align: right;"|<span style="text-align: center; font-size: 75%;">Resistencia parámetros optimizados (MPa)</span> | ||

| + | | style="border-top: 2pt solid black;border-bottom: 1pt solid black;text-align: right;"|<span style="text-align: center; font-size: 75%;">Resistencia probetas solape simple sin incisión (MPa)</span> | ||

| + | |- | ||

| + | | style="border-top: 1pt solid black;text-align: right;"|<span style="text-align: center; font-size: 75%;">P1</span> | ||

| + | | style="border-top: 1pt solid black;text-align: right;"|<span style="text-align: center; font-size: 75%;">28.9</span> | ||

| + | | style="border-top: 1pt solid black;text-align: right;"|<span style="text-align: center; font-size: 75%;">28.1</span> | ||

| + | |- | ||

| + | | style="text-align: right;"|<span style="text-align: center; font-size: 75%;">P2</span> | ||

| + | | style="text-align: right;vertical-align: top;"|<span style="text-align: center; font-size: 75%;">28.7</span> | ||

| + | | style="text-align: right;"|<span style="text-align: center; font-size: 75%;">28.3</span> | ||

| + | |- | ||

| + | | style="text-align: right;"|<span style="text-align: center; font-size: 75%;">P3</span> | ||

| + | | style="text-align: right;vertical-align: top;"|<span style="text-align: center; font-size: 75%;">29.6</span> | ||

| + | | style="text-align: right;"|<span style="text-align: center; font-size: 75%;">28.9</span> | ||

| + | |- | ||

| + | | style="text-align: right;"|<span style="text-align: center; font-size: 75%;">P4</span> | ||

| + | | style="text-align: right;vertical-align: top;"|<span style="text-align: center; font-size: 75%;">28.0</span> | ||

| + | | style="text-align: right;"|<span style="text-align: center; font-size: 75%;">28.6</span> | ||

| + | |- | ||

| + | | style="text-align: right;"|<span style="text-align: center; font-size: 75%;">P5</span> | ||

| + | | style="text-align: right;vertical-align: top;"|<span style="text-align: center; font-size: 75%;">29.6</span> | ||

| + | | style="text-align: right;"|<span style="text-align: center; font-size: 75%;">28.7</span> | ||

| + | |- | ||

| + | | style="text-align: right;"|<span style="text-align: center; font-size: 75%;">Valor medio (MPa)</span> | ||

| + | | style="text-align: right;"|<span style="text-align: center; font-size: 75%;">29.0</span> | ||

| + | | style="text-align: right;"|<span style="text-align: center; font-size: 75%;">28.5</span> | ||

| + | |- | ||

| + | | style="border-bottom: 2pt solid black;text-align: right;"|<span style="text-align: center; font-size: 75%;">Desviación estándar (MPa)</span> | ||

| + | | style="border-bottom: 2pt solid black;text-align: right;"|<span style="text-align: center; font-size: 75%;">0.7</span> | ||

| + | | style="border-bottom: 2pt solid black;text-align: right;"|<span style="text-align: center; font-size: 75%;">0.3</span> | ||

| + | |} | ||

| + | |||

| + | |||

| + | En la siguiente <span id='cite-_Ref482360921'></span>[[#_Ref482360921|Figura 14]] se muestran los modos de fallo de las probetas de cortadura simple con incisión y las probetas de cortadura simple sin incisión. En ambos casos se manifiesta un modo de fallo válido. | ||

| + | |||

| + | |||

| + | [[Image:Caamano_et_al_2017a-picture-2054 Cuadro de texto.svg|center|600px]] | ||

| + | [[Image:Caamano_et_al_2017a-image26-c.png|600px]] | ||

| + | |||

| + | <div id="_Ref482360921" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;">'''Figura 14. '''Modos de fallo: a) Probeta con incisión; b) Probeta sin incisión</span></div> | ||

| + | |||

| + | Por último, hay que mencionar también que si bien las probetas de solape simple sin incisión simplifican considerablemente las operaciones de mecanizado además de proporcionar resultados fiables, las probetas que requieren el mecanizado de las ranuras presentan la complejidad del ranurado pero son necesarias para ensayos con semipaneles de espesores no delgados (generalmente >0.5 mm) puesto que evitan posibles esfuerzos no deseados de flexión a la hora de ensayarlos mecánicamente. | ||

| + | |||

| + | ==4 Conclusiones== | ||

| + | |||

| + | El disco de perfil cuadrado se presenta como una buena alternativa a la fresa en lo que respecta a las operaciones de ranurado destacando sobre todo por el bajo coste que supone el proceso de mecanizado. | ||

| + | |||

| + | A su vez, se ha estudiado la influencia de los distintos parámetros de ranurado de la fresadora (avance y número de revoluciones) en el mecanizado con disco, habiéndose analizado el efectos de éstos en la geometría y dimensiones de la ranura resultante. A partir de dicho estudio, se han obtenido los parámetros óptimos, los cuales están vinculados al material con el que se ha realizado el estudio. | ||

| + | |||

| + | Dicha optimización de parámetros de ranurado ha sido validada mediante el ensayo de probetas de cortadura simple sin incisión. En el caso del estudio de otro material, la estrategia debería ser realizar una nueva optimización y validación de los parámetros de ranurado. | ||

| + | |||

| + | La profundidad de la ranura es un factor muy influyente en los resultados que se obtienen en el ensayo mecánico. Así pues, es necesaria la verificación visual previa de las ranuras a una magnificación mínima de 10X, como etapa añadida a la normativa actual existente. | ||

| + | |||

| + | ==Referencias== | ||

| + | |||

| + | [1] F.C. Campbell, ''Structural composites materials, ''ASM International (2010). | ||

| + | |||

| + | [2] F.C. Campbell, ''Manufacturing processes for advanced composites, ''Elsevier Advanced Technology (2004). | ||

| + | |||

| + | [3] ASTMD3165-07'', Standard Test Method for Strength Properties of Adhesives in Shear by Tension Loading Single-Lap-Joint Lamined assemblies'' (2014). | ||

| + | |||

| + | [4] Airbus Test Method AITM 1-0019, ''Determination of tensile lap shear strength of composite joints'' (1997). | ||

Revision as of 15:25, 29 April 2022

1 Introducción

Durante los últimos años las estructuras fabricadas con materiales compuestos han demostrado sus ventajas para aplicaciones aeroespaciales de altas prestaciones. Su uso surge de la necesidad de obtener materiales ligeros a la vez que resistentes. Además pueden ser unidas para alcanzar estructuras cada vez más complejas [1-2]. Entre las diferentes posibilidades, la unión adhesiva destaca como una atractiva alternativa frente a las tradicionales uniones mecánicas, que exigen como paso previo el taladrado de los laminados y, como consecuencia, el daño a las fibras, incremento del peso de la estructura, la aparición de la corrosión por el par galvánico, entre otros inconvenientes.

El uso creciente de estos materiales ha generado en la industria aeronáutica la necesidad de implantar diferentes ensayos para el control de calidad tanto en la recepción técnica de estos materiales como en el control de sus procesos de fabricación. Son varios los ensayos que se llevan a cabo para el control de calidad de fabricación de los materiales encolados, entre los cuales se destaca el ensayo de resistencia a cortadura en uniones a solape simple.

Para llevar a cabo este ensayo mecánico es necesario mecanizar una ranura en cada semipanel de tal forma que ésta llegue a la línea de encolado sin que se vea afectado el segundo semipanel. En este trabajo se describen el impacto de las distintas variables de mecanizado relativos a la preparación de las probetas de cortadura simple con incisión.

2 Procedimiento experimental

2.1 Materiales

Para este estudio se ha utilizado un material preimpregnado de fibra de carbono en formato cinta unidireccional con resina epoxi cuyo espesor nominal por capa es de 0.184 mm.

Para el encolado de los semipaneles fabricados con dicho preimpregnado se ha hecho uso de un adhesivo estructural tipo film epoxi caracterizado por un requerimiento de resistencia a cortadura simple de 17 MPa y que tras el proceso de curado tendrá un espesor aproximado de 0.2 mm.

2.2 Preparación de los paneles

El proceso de fabricación de los paneles se ha llevado a cabo en dos etapas distintas, ambas en autoclave: la primera de ellas se trata de la fabricación y curado del material de carbono preimpregnado de los semipaneles; y la segunda recoge el proceso de encolado de los mismos, el cual se ha realizado mediante un encolado secundario (ver esquema en Figura 1).

El proceso de fabricación de estos paneles se ha llevado a cabo por el departamento de fabricación de Titania, ensayos y proyectos industriales. Los ciclos de curado utilizados en ambas etapas, se han realizado siguiendo las indicaciones de los fabricantes de material, tal como se describen en las Figura 2 y Figura 3.

2.3 Preparación de las probetas

Para la caracterización de las probetas fue necesaria la obtención previa de las mismas a partir de los paneles ya fabricados, mediante una primera operación de corte y el posterior ranurado.

El corte de los paneles se ha realizado mediante una cortadora de disco diamantado refrigerado por agua para evitar el sobrecalentamiento de la herramienta. Las probetas se han extraído mediante cortes paralelos a la dirección de la fibra.

El ranurado de las probetas se ha llevado a cabo mediante una fresadora convencional capaz de realizar operaciones de arranque de viruta mediante el movimiento rotatorio de la herramienta instalada. Dicho proceso se ha realizado en seco y se ha acompañado simultaneamente de una operación de aspiración de la viruta desprendida para evitar el desgaste prematuro de la herramienta de trabajo.

2.4 Caracterización

La caracterización de todos los paneles se ha llevado a cabo en las diferentes unidades técnicas de las que dispone Titania.

Todos los procedimientos técnicos empleados en la ejecución de este trabajo están amparados bajo el alcance de acreditación ENAC y el programa internacional de aseguramiento de calidad Nadcap. La caracterización realizada se puede dividir en 3 grupos.

2.4.1 Inspección mediante ultrasonidos

Todos los paneles fueron inspeccionados por un inspector nivel II mediante técnica pulso eco manual con equipo y palpador phased array de 64 elementos, tal como el que se observa en la Figura 4. La inspección se ha realizado tanto a los paneles fabricados como a las probetas una vez cortadas y ranuradas con el objeto de comprobar que no se vieron afectadas por la etapa de fabricación ni por la de mecanizado.

2.4.2 Inspección mediante microscopía óptica

Una vez preparadas las probetas para el ensayo, se inspeccionaron las ranuras mediante microscopio estereoscópico con el objetivo de verificar la profundidad, medir los parámetros geométricos y detectar las anomalías generadas por el mecanizado de las ranuras. La inspección visual se ha realizado a 10X.

2.4.3 Ensayos mecánicos

Como etapa final para la caracteriazación del material, las probetas fueron sometidas a tracción con el fin de obtener la resistencia a cortadura y evaluar los modos de fallo en la unión. Para ello se ha empleado una máquina universal de ensayos de 100 kN provista de un sistema de sujeción hidráulica en las mordazas, como se puede observar en la Figura 5.

3 Resultados y discusión

3.1 Selección de la herramienta de ranurado

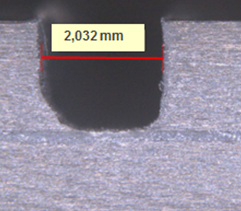

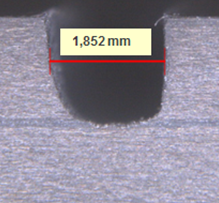

Se proponen dos métodos de mecanizado en función de la herramienta de ranurado utilizada: fresa vs disco. En las Figura 6 y Figura 7 se muestran las imágenes de dos ranuras mecanizadas con fresa y disco de perfil cuadrado respectivamente.

3.1.1 Geometría de la ranura

Ambas herramientas de ranurado son capaces de cumplir con los requerimientos dimensionales de ancho y radio interno definidos por las normas habituales para dicho ensayo [3-4]. No obstante, cabe destacar que la fresa cumple con dichos requisitos de forma más precisa.

3.1.2 Análisis de los costes

Cualquier proceso productivo, busca la optimización de las operaciones de tal forma que permitan minimizar los costes de producción, y por tanto maximizar la rentabilidad del mismo.

En la Tabla 1 se muestran los costes del ranurado que supone cada herramienta. A la vista de los datos obtenidos cabe destacar que con el disco de perfil cuadrado, se obtienen ranuras a un coste bastante menor que con la fresa.

Otro factor significativo que afecta a la productividad de un proceso son los tiempos de mecanizado. Así pues, el ranurado con fresa incrementa el tiempo de las operaciones debido a que el propio proceso requiere mecanizar con parámetros lentos y realizar varias pasadas eliminando el material de forma progresiva para evitar el desgaste temprano de la herramienta, Sin embargo, el disco, al ser más rígido, admite el mecanizado con parámetros más rápidos y realizar el proceso en una sola pasada. Esto reduce, además de los costes, los tiempos de mecanizado.

| Tabla 1. Comparativa costes del ranurado fresa vs disco | |||

| Herramienta | Precio (€) | Vida útil (paneles) | €/ranura |

| Fresa | 100 | 6 | 1.67 |

| Disco | 30 | > 700 | <0.0043 |

3.1.3 Validación de la herramienta

Tras haber analizado las geometrías y los costes se concluye que el método que consigue la ranura conforme a los requisitos normalizados a menor coste es el disco, con lo cual desde el punto de vista productivo, la herramienta óptima seleccionada para ranurar es el disco de perfil cuadrado.

Para terminar de validar la herramienta se ha medido la temperatura alcanzada en el filo de la herramienta durante el proceso de ranurado para determinar si se alcanzan altas temperaturas que empeoren el desgaste de la herramienta y pudieran dañar el material a mecanizar.

Los datos registrados se representan en la gráfica que aparece en la Figura 8 y en ella se observa que hay una tendencia constante que oscila entre 23 a 28 ºC. Con esto, queda justificado que no es necesario refrigerar la operación de ranurado.

3.2 Optimización de los parámetros de ranurado

3.2.1 Velocidad de avance

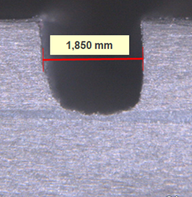

En este apartado se han analizado las ranuras mecanizadas con cuatro velocidades de avance diferentes (75, 113, 548 y 825 mm/min) manteniendo constantes los demás parámetros de corte. Dichas velocidades de avance se encuentran dentro de los valores recomendados dentro del sector para el tipo de herramienta, el material y la operación de mecanizado.

La combinación de los movimientos de avance de la probeta y de rotación del disco da como resultado una trayectoria de corte helicoidal. Cuanto más lento es el avance, menor es el paso de la hélice descrita, lo cual se traduce en un mayor ancho de la ranura mecanizada. En cambio, si el avance es muy rápido, mayor es el paso de la hélice, y como consecuencia menor ancho de la ranura.

Dentro de las diferentes velocidades estudiadas, de acuerdo con las imágenes obtenidas en la Figura 9, el avance de 548 mm/min se considera el más óptimo desde el punto de vista de la geometría de la ranura.

|

|

3.2.2 Número de revoluciones

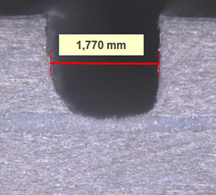

Una vez definido el avance óptimo, se ha procedido a optimizar el número de revoluciones. Al igual que en el apartado anterior, la optimización se hace, principalmente, en base a la geometría de la ranura obtenida. Para ello, se han mecanizado diferentes ranuras variando el número de revoluciones (2600, 2800, 3000 rpm) manteniendo constante el avance. Estos valores de rpm durante el ranurado se encuentran nuevamente dentro de los valores recomendados dentro del sector para el tipo de herramienta, el material y la operación de mecanizado.

De acuerdo con las geometrías recogidas en la Figura 10, se observa que existe una dependencia inversamente proporcional entre el ancho de la ranura y el número de revoluciones, es decir que a menor número de revoluciones mayor es el ancho de la ranura. Así pues, 3000 rpm es el número de revoluciones óptimo, ya que es el que proporciona la geometría de la ranura más precisa respecto a los requerimientos definidos en las normas de ensayo

|

De acuerdo con el estudio experimental realizado con el material de estudio se deduce que los parámetros óptimos de mecanizado son una velocidad de avance de 548 mm/min y unas revoluciones de 3000 rpm.

3.2.3 Profundidad de la ranura

Una vez definidos el avance y el número de revoluciones óptimos, se ha procedido a estudiar la influencia de la profundidad de la ranura en los resultados del ensayo mecánico, analizando la resistencia a cortadura y los modos de fallo de la unión. Para ello, se han definido tres tipos de ranuras (cortas, ok y pasadas), tal como se muestra en la Figura 11.

|

En la Tabla 2 se resumen los resultados del ensayo obtenidos.

| Tabla 2. Resultados de resistencia a cortadura en función de la profundidad de ranura | |||

| Muestra | Resistencia ranuras cortas (MPa) | Resistencia ranuras ok (MPa) | Resistencia ranuras pasadas (MPa) |

| P1 | - | 32.0 | - |

| P2 | - | 30.5 | - |

| P3 | - | 28.4 | - |

| P4 | - | 33.8 | - |

| P5 | - | 32.3 | - |

| P6 | - | 35.5 | - |

| Modo de fallo | Inválido | Válido | Inválido |

Tanto para las ranuras “cortas” como para las “pasadas”, los valores de resistencia son inválidos puesto que no muestran el valor real de la resistencia a cortadura del adhesivo tal como se observa en los modos de fallo (Figura 12) al apreciarse solo la fibra de las capas previas o posteriores a la teórica unión encolada. Son por tanto evidencias de delaminación del semipanel.

Como queda demostrado, la profundidad de la ranura es un factor crítico en los resultados. Por ello, se considera necesaria la verificación visual previa de la ranura antes de iniciar la ejecución del ensayo de las probetas con una magnificación de al menos 10X.

|

3.3 Validación del método de ranurado

Una vez seleccionada la herramienta y optimizados los parámetros de mecanizado de la ranura se ha procedido a validar dicho método. Para ello, se han comparado los resultados del ensayo mecánico de probetas de cortadura simple con incisión con el resultado de probetas de cortadura simple sin incisión en las cuales no interviene la influencia de la etapa de ranurado. En la Figura 13 se representan los bocetos de los dos tipos de probetas comparadas.

Analizando los resultados recogidos en la Tabla 3 se observa que los resultados son equivalentes en ambas tipologías de probetas, tanto en la resistencia a cortadura como en los modos de fallo, con lo cual se considera validado el método de ranurado seleccionado.

| Tabla 3. Resultados de resistencia a cortadura en función de la profundidad de ranura | ||

| Muestras | Resistencia parámetros optimizados (MPa) | Resistencia probetas solape simple sin incisión (MPa) |

| P1 | 28.9 | 28.1 |

| P2 | 28.7 | 28.3 |

| P3 | 29.6 | 28.9 |

| P4 | 28.0 | 28.6 |

| P5 | 29.6 | 28.7 |

| Valor medio (MPa) | 29.0 | 28.5 |

| Desviación estándar (MPa) | 0.7 | 0.3 |

En la siguiente Figura 14 se muestran los modos de fallo de las probetas de cortadura simple con incisión y las probetas de cortadura simple sin incisión. En ambos casos se manifiesta un modo de fallo válido.

Por último, hay que mencionar también que si bien las probetas de solape simple sin incisión simplifican considerablemente las operaciones de mecanizado además de proporcionar resultados fiables, las probetas que requieren el mecanizado de las ranuras presentan la complejidad del ranurado pero son necesarias para ensayos con semipaneles de espesores no delgados (generalmente >0.5 mm) puesto que evitan posibles esfuerzos no deseados de flexión a la hora de ensayarlos mecánicamente.

4 Conclusiones

El disco de perfil cuadrado se presenta como una buena alternativa a la fresa en lo que respecta a las operaciones de ranurado destacando sobre todo por el bajo coste que supone el proceso de mecanizado.

A su vez, se ha estudiado la influencia de los distintos parámetros de ranurado de la fresadora (avance y número de revoluciones) en el mecanizado con disco, habiéndose analizado el efectos de éstos en la geometría y dimensiones de la ranura resultante. A partir de dicho estudio, se han obtenido los parámetros óptimos, los cuales están vinculados al material con el que se ha realizado el estudio.

Dicha optimización de parámetros de ranurado ha sido validada mediante el ensayo de probetas de cortadura simple sin incisión. En el caso del estudio de otro material, la estrategia debería ser realizar una nueva optimización y validación de los parámetros de ranurado.

La profundidad de la ranura es un factor muy influyente en los resultados que se obtienen en el ensayo mecánico. Así pues, es necesaria la verificación visual previa de las ranuras a una magnificación mínima de 10X, como etapa añadida a la normativa actual existente.

Referencias

[1] F.C. Campbell, Structural composites materials, ASM International (2010).

[2] F.C. Campbell, Manufacturing processes for advanced composites, Elsevier Advanced Technology (2004).

[3] ASTMD3165-07, Standard Test Method for Strength Properties of Adhesives in Shear by Tension Loading Single-Lap-Joint Lamined assemblies (2014).

[4] Airbus Test Method AITM 1-0019, Determination of tensile lap shear strength of composite joints (1997).

Document information

Published on 19/10/17

Accepted on 19/10/17

Submitted on 19/10/17

Volume 01 - Comunicaciones Matcomp17 (2017), Issue Núm. 1 - Comportamiento en Servicio de los Materiales Compuestos, 2017

DOI: 10.23967/r.matcomp.2017.10.022

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?