(Created page with " <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> S. Lopez de Armentia<sup>a</sup>, J. Sierra<sup>a</sup>, J. Abenojar<sup>a</sup>,</div> <di...") |

(Tag: Visual edit) |

||

| Line 1: | Line 1: | ||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

==1 Introducción== | ==1 Introducción== | ||

| Line 81: | Line 8: | ||

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| − | <span style="text-align: center; font-size: 75%;">'''Figura 1. '''Porcentaje de botellas de PET recicladas en varios países</span></div> | + | <span style="text-align: center; font-size: 75%;">'''Figura 1. '''Porcentaje de botellas de PET recicladas en varios países.</span></div> |

En lo que respecta al reciclaje de las botellas de PET, se presentan tres procesos diferentes. En primer lugar, el reciclado primario consiste en la reutilización del material que no alcanza las especificaciones en fábrica. Respecto a las botellas al final de su vida útil, se tiene el reciclado secundario o mecánico y el reciclado terciario o químico. El primero de ellos consiste en la reutilización del PET tras ser molido, mientras que el segundo consiste en la despolimerización del polímero con el uso de químicos. Por otro lado, en ocasiones se lleva a cabo la incineración de los desechos de PET con la consecuente generación de energía [3]. | En lo que respecta al reciclaje de las botellas de PET, se presentan tres procesos diferentes. En primer lugar, el reciclado primario consiste en la reutilización del material que no alcanza las especificaciones en fábrica. Respecto a las botellas al final de su vida útil, se tiene el reciclado secundario o mecánico y el reciclado terciario o químico. El primero de ellos consiste en la reutilización del PET tras ser molido, mientras que el segundo consiste en la despolimerización del polímero con el uso de químicos. Por otro lado, en ocasiones se lleva a cabo la incineración de los desechos de PET con la consecuente generación de energía [3]. | ||

| Line 113: | Line 40: | ||

|- | |- | ||

| [[Image:Draft_Compuestos_189982422-image5-c.png|center|174px]] | | [[Image:Draft_Compuestos_189982422-image5-c.png|center|174px]] | ||

| − | | [[ | + | |[[File:Captura de pantalla 2022-07-08 183539.png|centre|263x263px]] |

|} | |} | ||

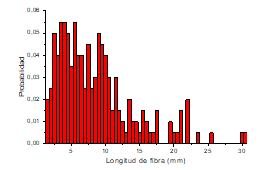

| − | <span style="text-align: center; font-size: 75%;">''' Figura 2. ''' | + | <span style="text-align: center; font-size: 75%;">''' Figura 2. '''Di.stribución de tamaño de la fibra de carbono reciclada</span></div> |

==='''3.2''' Resistencia a flexión=== | ==='''3.2''' Resistencia a flexión=== | ||

| Line 124: | Line 51: | ||

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| − | <span style="text-align: center; font-size: 75%;">'''Figura 3. '''Resistencia a flexión del PET reforzado y sin reforzar</span></div> | + | <span style="text-align: center; font-size: 75%;">'''Figura 3. '''Resistencia a flexión del PET reforzado y sin reforzar.</span></div> |

Se puede observar como al introducir el refuerzo en la matriz de PET, la resistencia a flexión disminuye drásticamente. Esto es debido a la mala adhesión entre el PET y la fibra de carbono reciclada, que hace que la calidad de la intercara no sea la adecuada. | Se puede observar como al introducir el refuerzo en la matriz de PET, la resistencia a flexión disminuye drásticamente. Esto es debido a la mala adhesión entre el PET y la fibra de carbono reciclada, que hace que la calidad de la intercara no sea la adecuada. | ||

| Line 133: | Line 60: | ||

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

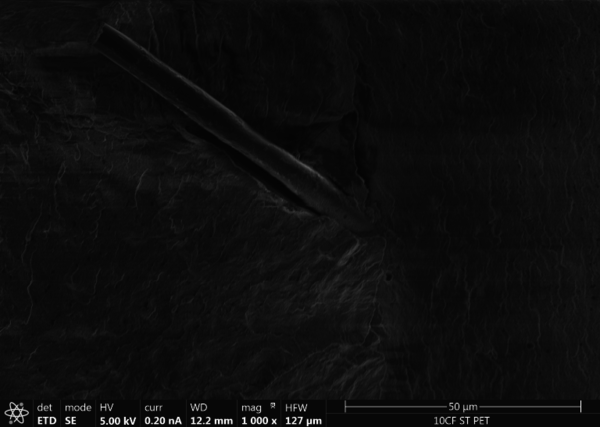

| − | <span style="text-align: center; font-size: 75%;">'''Figura 4. '''Micrografía de SEM de fibra de carbono en matriz de PET</span></div> | + | <span style="text-align: center; font-size: 75%;">'''Figura 4. '''Micrografía de SEM de fibra de carbono en matriz de PET.</span></div> |

==='''3.3''' Resistencia a impacto=== | ==='''3.3''' Resistencia a impacto=== | ||

| Line 142: | Line 69: | ||

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| − | <span style="text-align: center; font-size: 75%;">'''Figura 5. '''Resistencia a impacto del PET reforzado y sin reforzar</span></div> | + | <span style="text-align: center; font-size: 75%;">'''Figura 5. '''Resistencia a impacto del PET reforzado y sin reforzar.</span></div> |

==4 Conclusiones== | ==4 Conclusiones== | ||

Revision as of 18:40, 8 July 2022

1 Introducción

El aumento de la población y de las necesidades que esto representa hace que se generen nuevos problemas en los residuos industriales. Cada vez se está empleando una cantidad creciente de envases de plástico (polietileno tereftalato en la mayoría de los casos) y, por otro lado, en industrias tan importantes como la aeronáutica o la de la automoción el uso de materiales compuestos se está viendo incrementado año a año.

El polietileno tereftalato es uno de los materiales más empleados en aplicaciones de envasado debido a las ventajas que ofrece por sus propiedades inherentes [1] como son su reciclabilidad, ligereza, elasticidad, capacidad de aislamiento, durabilidad, bajo coste, inactividad química, baja temperatura de procesado (comparado con vidrio y metal), efecto barrera… A pesar de que el PET es altamente reciclable, el ratio de botellas recicladas es considerablemente bajo [2]. En la Figura 1 se observa el porcentaje de botellas recicladas. En Europa se recicla menos del 50 % del total de las botellas procesadas.

En lo que respecta al reciclaje de las botellas de PET, se presentan tres procesos diferentes. En primer lugar, el reciclado primario consiste en la reutilización del material que no alcanza las especificaciones en fábrica. Respecto a las botellas al final de su vida útil, se tiene el reciclado secundario o mecánico y el reciclado terciario o químico. El primero de ellos consiste en la reutilización del PET tras ser molido, mientras que el segundo consiste en la despolimerización del polímero con el uso de químicos. Por otro lado, en ocasiones se lleva a cabo la incineración de los desechos de PET con la consecuente generación de energía [3].

El otro problema que aborda este estudio es la dificultad de reciclaje de materiales compuestos con matriz termoestable. Principalmente existen tres vías diferentes para reciclar este tipo de materiales: reciclado mecánico, químico y térmico. Todos ellos presentan ventajas e inconvenientes. En el caso tanto del reciclado químico como el térmico, en ambos casos se obtiene fibra de carbono limpia, lo que resulta de gran interés de cara a la reutilización de la misma. Sin embargo, desde el punto de vista medioambiental, solo el reciclado mecánico es respetuoso, ya que no requiere el empleo de químicos ni expulsa gases contaminantes a la atmósfera [4,5].

En este trabajo se propone solventar estos dos problemas de gran importancia. Esto se realiza a través del reciclado mecánico tanto de las botellas desechadas de PET como del material compuesto de fibra de carbono y epoxi. Con todo ello, se fabrica un material compuesto de matriz termoplástica, fácilmente remoldeable, que ofrece unas buenas propiedades mecánicas.

2 Procedimiento experimental

2.1 Materiales

En este trabajo, las botellas usadas de PET se emplean como matriz, mientras que como refuerzo, se usa material compuesto comercial de fibra de carbono unidireccional con resina epoxi Sika CarboDur® (suministrado por Sika S.A.U.), con más de un 70% de fibra de carbono.

2.2 Experimental

En primer lugar, se realizó la limpieza tanto de las botellas como del material compuesto con etanol. A continuación, se molieron con ayuda de un molino de cuchillas y se caracterizó el tamaño final del material compuesto, con ayuda del software KLONK Image Measurement, obteniéndose la distribución de tamaños a partir de, al menos, 250 mediciones.

Empleando una prensa de platos calientes (Fontijne Presses TPB 374, Barendrecht, Países Bajos) se realizaron planchas de material compuesto con un 10 % en peso de fibras. A continuación, se cortaron las piezas (80x10mm) para realizar ensayos de impacto empleando un péndulo Charpy CEAST 9050 (Instron, Norwood, MA, US) También se obtuvieron piezas (40x10mm) para realizar ensayos de flexión empleando una máquina universal de ensayos Microtest DT005 FR (Madrid, España).

3 Resultados

3.1 Caracterización del material compuesto molido

Al realizar la molienda del material compuesto durante 2 segundos, la distribución de tamaños que se obtiene es la que se muestra en la Figura 2, encontrándose que más del 50% de las fibras tiene un tamaño por debajo de los 10 mm

3.2 Resistencia a flexión

Cuando se tiene un material compuesto, tan importante como las propiedades de la matriz y del refuerzo por separado, es la calidad de la intercara. Cuando se realizan los ensayos de flexión a tres puntos se obtienen los resultados mostrados en la Figura 3.

Se puede observar como al introducir el refuerzo en la matriz de PET, la resistencia a flexión disminuye drásticamente. Esto es debido a la mala adhesión entre el PET y la fibra de carbono reciclada, que hace que la calidad de la intercara no sea la adecuada.

Empleando un microscopio electrónico de barrido, se comprueba esta mala adhesión (Figura 4).

3.3 Resistencia a impacto

Cuando se ensayan las probetas con el péndulo Charpy, se observa la misma tendencia de resistencia decreciente con la adición de fibras recicladas. Los resultados se muestran en la Figura 5.

4 Conclusiones

Se ha fabricado un material compuesto cuya matriz es polietileno tereftalato reciclado y el refuerzo es material compuesto fibra de carbono-epoxi reciclado.

Se ha encontrado un problema de adhesión entre la matriz y el refuerzo que ha conllevado a una disminución tanto en la resistencia a flexión como a impacto del material. Esta falta de adhesión se podría resolver con tratamientos superficiales sobre la fibra reciclada.

Referencias

[1] K.V. Marathe, K.R. Chavan, P. Nakhate, Recycling of Polyethylene Terephtalate Bottles, 149-168 (2019) https://doi.org/10.1016/B978-0-12-811361-5.00008-0

[2] K.G. Gopalakrishna, N. Reddy, Recycling of Polyethylene Terephtalate Bottles, 23-35 (2019). https://doi.org/10.1016.B978-0-12-811361-5.00002X

[3] A.B. Raheem, Z.Z. Noor, A. Hassan, M.K.A. Hamid, S.A. Samsudin, A.H. Sabeen, Journal of Cleaner Production, Article In Press (2019). https://doi.org/10.1016/j.jclepro.2019.04.019

[4] G. Oliveux, L.O. Dandy, G.A. Leeke, Progress in Materials Science 72 pág. 61-99 (2015). https://doi.org/10.1016/j.pmatsci.2015.01.004

[5] S. Pimenta, S.T. Pinho, Waste Management 31, 2, pág 378-392 (2011). https://doi.org/10.1016/j.wasman.2010.09.019

Document information

Published on 08/07/22

Accepted on 08/07/22

Submitted on 08/07/22

Volume 04 - Comunicaciones Matcomp19 (2020), Issue Núm. 3 - Materiales bioinsipirados, 2022

DOI: 10.23967/r.matcomp.2022.07.019

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?