1. Introducción

Para conseguir una descarbonización del planeta, una condición necesaria es pasar de una economía lineal a una economía circular. Uno de los objetivos es que los productos tengan una mayor vida útil. Y cuando éstos lleguen al fin de su vida, los residuos generados sean mínimos, buscando una solución para que estos residuos pasen a ser materia prima de otros nuevos productos. Enfocándonos en la industria eólica, actualmente de un aerogenerador se recicla un importante porcentaje del mismo, cercano al 90%. Las palas de los aerogeneradores están fabricadas de composites formados por fibras (vidrio y carbono) y resinas termoestables (poliéster, viniléster o epoxi), que hacen que al final de su vida útil su reciclado sea costoso. Existen varias tecnologías de reciclaje con diferentes grados de desarrollo, como pueden ser trituración, pirolisis o solvólisis. Cada una de ellas cuenta con ventajas e inconvenientes, pero se está trabajando en obtener solución para poder alcanzar el 100% de reciclado de los aerogeneradores.

En este contexto, el trabajo que aquí se presenta pone el foco de la economía circular desde el diseño de las palas del aerogenerador, pensando en qué hacer con ellas al final de su vida útil, antes incluso de fabricarlas. Es decir, incluir el concepto de sostenibilidad desde el diseño inicial de la pala. Para ello se ha diseñado una pequeña pala de aerogenerador de pequeña potencia, sustituyendo la resina termoestable, material que nos dificulta el reciclado al final de la vida útil del aerogenerador, por una novedosa resina termoplástica. Al fabricar composites con resinas termoplásticas, se han conseguido recuperar las fibras y resinas mediante procesos más sencillos tecnológicamente y utilizando menores recursos energéticos a pequeña escala (1).

Esta modificación en el diseño de una pequeña pala eólica sostenible, hace que el volumen de residuo al final de la vida útil disminuya significativamente, y se recuperen la mayor parte de las materias primas usadas en la fabricación de la pala y puedan ser usado en la fabricación de nuevos composites.

2. Diseño de la pala

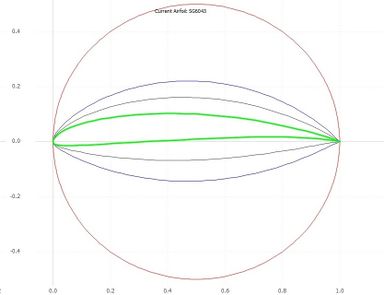

El primer paso ha sido realizar el diseño aerodinámico de una pala de 2m de longitud. Para ello se ha utilizado el software QBlade (2) para definir la pala a partir del perfil aerodinámico SG6043, desarrollado por Selig y Giguere (SG). Es un perfil que tiene un 5,1 % de altura máxima de la línea media, situado al 49,7 % del borde de ataque y con un espesor relativo del 10,0 %, situado al 32,1 % del borde de ataque. La raíz de la pala se ha definido de sección cilíndrica. Desde la raíz de la pala se ha interpolado el perfil SG6043 con otros dos perfiles intermedios hasta llegar a la zona aerodinámica de la pala, a partir del cual se ha usado únicamente el perfil SG definido. La Figura 1 muestra los cuatro perfiles usados para el diseño de la pala.

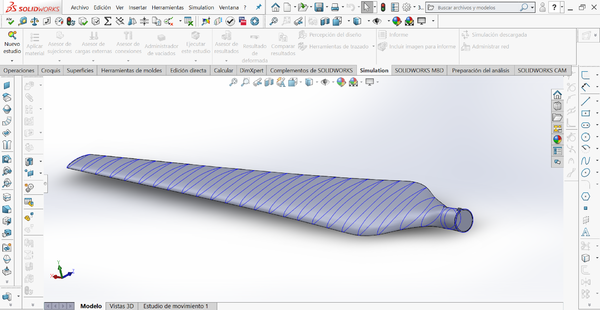

Posteriormente se ha usado el software SolidWorks (3) para el diseño CAD de la pala, usando los perfiles de las diferentes secciones obtenidos con Qblade.

El siguiente paso ha sido diseñar los diferentes tejidos que va a llevar la pala. Para ello se ha utilizado el software ANSYS Workbench (4). Se decide diseñar la pala con fibra de carbono. Se usarán tejidos unidireccionales TFX – 322 g/m2, así como tejidos biaxiales a +- 45. La resina a utilizar es una resina termoplástica llamada Akelite (5), desarrollada y patentada por ITCP-CSIC. Puesto que en el momento no se disponía de las propiedades mecánicas provenientes de ensayo se usaron los valores estimados que se muestran en las Tablas 1 y 2.

| Propiedad | Valor |

| Densidad [g/cm3] | 1.49 |

| E11 [GPa] | 110.83 |

| E22 [GPa] | 5.07 |

| E33 [GPa] | 5.07 |

| v12 | 0.31 |

| v13 | 0.31 |

| G12 [MPa] | 3344 |

| G23 [MPa] | 3005 |

| G13 [MPa] | 3344 |

| Propiedad | Valor |

| XT [MPa] | 1979 |

| YT [MPa] | 26 |

| ZT [MPa] | 26 |

| XC [MPa] | 893 |

| YC [MPa] | 139 |

| ZC [MPa] | 139 |

| Shear XY [MPa] | 100 |

| Shear YZ [MPa] | 50 |

| Shear XZ [MPa] | 100 |

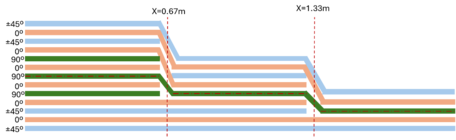

Se diseña el laminado a partir de tres zonas de igual longitud, buscando mantener la simetría en cada zona y la continuidad del mayor número de capas posible. Se considera un espesor de capa de 0.3 mm. El laminado propuesto para la pala de CFRP/Akelite se muestra en la Figura 3. Las capas ±45o se modelan usando dos capas UD del material con propiedades mostradas en las Tablas 2 y 3, de manera que se obtengan unas propiedades equivalentes al tejido biaxial ± 45 BC-50K-300 - 305 g/m2.

2.1. Casos de carga

Se evalúan las cargas definidas en UNE-EN 61400-2 (6), según metodología de cargas simplificadas. Se utilizan los parámetros de diseño mostrados en la Tabla 3.

| Parámetro | Símbolo | Valor |

| Masa pala | mB [kg] | 5.7 |

| Distancia entre CdG pala y CdG rotor | Rcog [m] | 0,86 |

| Velocidad del rotor de diseño | n,design [rpm] | 250 |

| Velocidad del rotor máxima | n,max [rpm] | 350 |

| Par rotor de diseño | Qdesign (Nm) | 164 |

| Número de palas | B (-) | 3 |

| Gravedad | g (m/s2) | 9,81 |

| Radio rotor | R (m) | 2,135 |

| Velocidad del viento de diseño | V,design (m/s) | 10,5 |

| Distancia centro rotor a eje orientación | Lrt [m] | 0,26 |

| Distancia centro rotor y primer cojinete | Lrb [m] | 0,28 |

| Densidad del aire | Ρ [kg/m3] | 1,225 |

| Área de pala proyectada en plano perpendicular | Aproj,B [m2] | 0,35 |

| Coeficiente de empuje | CT [-] | 0,5 |

| Velocidad del viento media anual | Vave [m/s] | 3,941 |

Los casos de carga más desfavorables se recogen en la Tabla 4, sombreados en gris. El caso que produce un mayor momento flector es el C (error de orientación). A partir de éste se propone el ensayo con dos cargas de 500 N situadas a 0,66m y 1,44m de la raíz, que produce un momento flector y unas solicitaciones similares a los casos de carga más desfavorables.

| Cargas | ||||||

| Hipótesis | Fx [N] | Fy [N] | Fz [N] | Mx [N·m] | My [N·m] | Mz [N·m] |

| A: Operación normal | 6720,73 | 0 | 0 | 0 | -150,8607 | -291,0045 |

| B: Orientación | 0 | 0 | 0 | 0 | 0 | -174,880 |

| C: Error orientación | 0 | 0 | 0 | 0 | 0 | -904,0493 |

| D: empuje máximo | 0 | -476,7770 | 0 | 0 | 0 | 0 |

| E: Velocidad rotación máxima | 6586,319 | 0 | 0 | 0 | 0 | 0 |

| F: cortocircuito | 0 | 0 | 0 | 0 | -194,76 | 0 |

| G: desconexión | 0 | 0 | 0 | 0 | -125,62 | 0 |

| H: carga extrema de viento | 0 | 0 | 0 | 0 | 0 | -679,8018 |

| I: Inmovilización | N/A | N/A | N/A | N/A | N/A | N/A |

| J: Transporte | N/A | N/A | N/A | N/A | N/A | N/A |

| Cargas de ensayo* | - | -1000 | - | - | - | - |

*2 cargas de 500 N situadas en dos secciones situadas a 0,66m y 1,44m de la longitud de la pala.

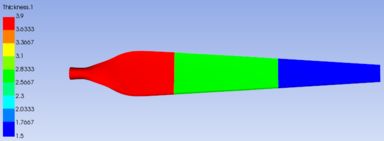

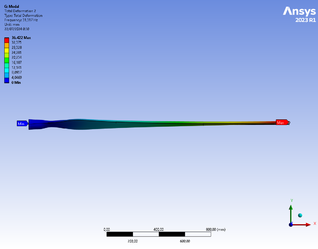

2.2. Modelo de elementos finitos

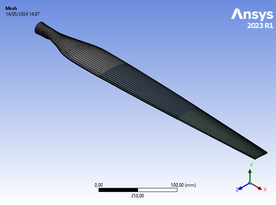

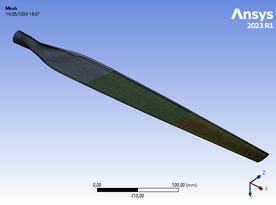

Se crea un modelo de elementos finitos usando ANSYS Workbench, definiendo los laminados de la Figura 3 usando el módulo ACP. Se añade la masa del adhesivo (0.7 kg) repartido en las aristas de unión entre la cara superior y la inferior (o extrados e intrados). La pala resultante tiene una masa de 4.23 kg, ligeramente inferior a la considerada en el cálculo de las cargas. Se utilizan 7410 elementos Shell cuadráticos, de tamaño medio 10 mm y verificando la calidad del mallado. Únicamente se tienen 11 elementos con calidad inferior a 0.7 y 23 con aspecto ratio superior a 2. El mallado se muestra en la Figura 4. La pala se empotra por la raíz y se aplican las cargas definidas en la Tabla 4.

|

|

2.3. Resultados de los casos de carga

Se evalúan las deflexiones en cada una de las tres direcciones y los criterios de fallo de Hashin y Puck.

| Hipótesis | δx [mm] | δy [mm] | δz [mm] | SF (Hashin) | SF (Puck) |

| A: Operación normal | -0.65 | -47.25 | 9.71 | 4.73 | 4.73 |

| C: Error orientación | 1 | -139.03 | 21.63 | 1.90 | 1.90 |

| D: empuje máximo | 0.36 | -27.317 | 4.88 | 4.47 | 4.47 |

| J: Cargas de ensayo* | -1.85 | -136.17 | 22.21 | 1.49 | 1.49 |

Se verifica que la pala cumple los requisitos de solicitaciones estáticas y que el ensayo propuesto reproduce las condiciones más desfavorables.

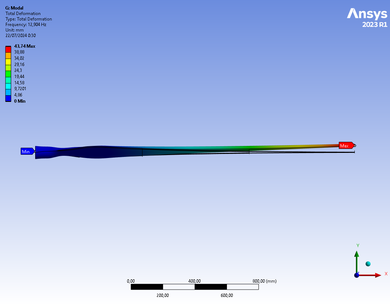

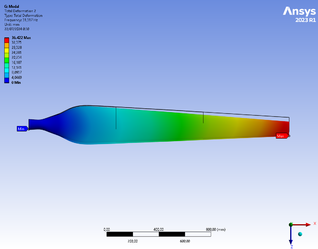

2.4. Análisis modal

Para el análisis modal se impiden todos los grados de libertad en la raíz de la pala. Previamente al cálculo definitivo, se analizó la sensibilidad al mallado y se concluyó que con el mismo usado para el análisis estructural se obtienen resultados con suficiente precisión. Se calculan los 10 primeros modos usando el método de Lanczos.

| Tamaño elemento (mm) | Frecuencia (Hz) | Modo vibración |

| 10 | 12.90 | Flapwise |

| 31.32 | Edgewise |

| |

|

|

3. Fabricación y ensayo de la pala

Se ha fabricado una pala de fibra de carbono y resina termoplástica Akelite, con el laminado de fibras de carbono definido en la Figura 3 del apartado anterior. Se ha realizado el proceso de infusión de las dos valvas de la pala y posteriormente se han pegado dichas valvas mediante adhesivo estructural. La zona cercana a la raíz de la pala contiene 13 capas de fibra de carbono con diferentes direcciones de 0, 45 y 90º, obteniendo un espesor de 3.54mm. La zona intermedia central de la pala está formada por 9 tejidos de fibra de carbono, con un espesor total de 2.34mm. Por último, la zona de la punta de la pala lleva 5 tejidos de fibra de carbono, y un espesor de 1.74mm.

El último paso ha sido el ensayo de la pala. Para ello se ha realizado el ensayo de propiedades de la pala según la norma IEC 61400-23, midiendo el peso, el centro de gravedad y las frecuencias naturales.

| Peso

(kg) |

Centro de gravedad (mm) | Frecuencia Flapwise (Hz) | Frecuencia Edgewise (Hz) |

| 3.48 | 807 | 12.50 | 24.14 |

4. Conclusiones

En el presente artículo se ha mostrado el diseño de una pequeña pala eólica sostenible, definiendo desde la fase de diseño el uso de una resina termoplástica para el uso en la fabricación de palas eólicas. Posteriormente se han hecho las simulaciones para calcular las cargas estáticas de ensayo y el análisis modal de las frecuencias naturales de la pala. El siguiente paso ha sido la fabricación de la pala según el diseño previamente establecido. Y finalmente se ha realizado el ensayo de propiedades de la pala para comprobar las posibles desviaciones del modelo.

Comparando los valores de las frecuencias naturales de la pala, se puede observar que la desviación de la frecuencia de flapwise está muy cercana a lo previsto en el diseño, con una desviación de 3.1%; mientras que para la frecuencia en edgewise el desvío ha sido mayor, con una desviación de 22.9%. Obtenidos estos valores, se entiende que es necesario ajustar el modelo para disminuir este error en la frecuencia en edgewise, antes de realizar el ensayo estático de la pala, ya que las cargas de diseño han de ser ajustadas. Por otro lado, la desviación del centro de gravedad de la pala respecto al valor de diseño ha sido del 6.16%. Los resultados obtenidos son bastante prometedores, pero se necesita seguir dando pasos en el desarrollo de esta novedosa resina termoplástica Akelite para implementarla en la fabricación de palas eólicas de mayor envergadura.

5. Bibliografía

1. Lessons learned from the sustainable recycling process of a wind blade made with a new thermoplastic resin. Carnicero R., Cano L., Cruz I. s.l. : IOP, Journal of Physics: Conference Series, 2024.

2. Marten, David. QBlade: A modern tool for the aero elastic simulation of wind turbines. 2020.

3. https://www.solidworks.com/. [En línea]

4. https://www.ansys.com/products/ansys-workbench. [En línea]

5. Verdejo R., López-Manchado M.A. ES2906674B2. España, 2021.

6. AENOR. UNE-EN 61400-2: Aerogeneradores. Parte 2: Aerogeneradores pequeños.

(1) Se utilizan datos de ["https://globalwindatlas.info/en/ "https://globalwindatlas.info/en/]area/Spain/ para emplazamiento en Soria

Document information

Published on 21/10/25

Accepted on 03/08/25

Submitted on 11/05/25

Volume 09 - Comunicaciones MatComp25 (2025), Issue Núm. 2 - Reciclaje y Sostenibilidad, 2025

DOI: 10.23967/r.matcomp.2025.09.16

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?